Warum versagen perfekt geplante Metallbiegungen manchmal? Defekte wie Risse, Verformungen und Verdrehungen können Biegeteile befallen und ihre Qualität und Funktionalität beeinträchtigen. Dieser Artikel befasst sich mit den Ursachen für diese Probleme, von Zugspannungen bis hin zu Problemen mit der Steifigkeit der Matrize, und bietet umsetzbare Lösungen, die sicherstellen, dass Ihre Biegeteile den höchsten Standards entsprechen. Erfahren Sie, wie Sie diese häufigen Defekte beheben und vermeiden können, um die Zuverlässigkeit und Präzision Ihrer Metallbearbeitungsprojekte zu verbessern.

Diese bilden sich häufig an den Außenkanten der Biegeverformungszone aufgrund von Zugspannungen. Zur Bekämpfung von Biegerissen können die folgenden Maßnahmen ergriffen werden:

1) Erhöhen Sie den relativen Biegeradius (1r/t), d.h. verwenden Sie einen größeren Biegeradius während des Umformprozesses, fügen Sie Umformverfahren hinzu und sorgen Sie schließlich dafür, dass die Größe von r den Zeichnungsanforderungen entspricht.

2) Verbesserung der Qualität der Feinblech Stanzen, um die durch Grate verursachte Spannungskonzentration zu verringern.

3) Minimieren Sie die Faktoren, die der Verformungsbeständigkeit entgegenwirken, wie z. B. Werkzeugverschleiß, zu geringe Abstände, schlechte Schmierung, gravierende Dickenunterschiede und schlechte Blechoberflächenqualität.

4) Achten Sie auf die Biegerichtung und die Faserrichtung des Materials.

5) Vergrößern Sie Bearbeitungskerben und Bearbeitungslöcher. Wenn scharfe Innenecken auf dem Rohling vorhanden sind und an dieser Stelle gebogen werden müssen, kann die Spannungskonzentration zu Rissen führen. Daher ist es notwendig, an der Übergangsecke Bearbeitungskerben oder Bearbeitungslöcher anzubringen oder den Bereich der Biegeverformung weit von der Übergangsecke entfernt zu gestalten.

Dies ist in weiten Bereichen üblich Blechbiegen und ist mit Rückfederung verbunden. Wenn der Querschnitt in der Breite aufgrund der Verformung fächerförmig ist, unterscheidet sich die Biegung breiter Platten, da die große Breite den Verformungswiderstand erhöht.

Nach dem Biegen verformt sich der Querschnitt in der Breite kaum, aber es entstehen zusätzliche Spannungen im Material entlang der Breitenrichtung. Nach Aufhebung der Biegekraft verschwindet diese zusätzliche Spannung und führt zu einer Verformung in der entgegengesetzten Richtung der zusätzlichen Spannung.

Dadurch entsteht ein Verzug in der Breite. Um den Verzug zu beseitigen, sollte die Matrizenlinie des Stempels im Voraus zu einem Bogen geformt werden. Dadurch wird eine Verformung in der entgegengesetzten Richtung zum Verzug beim Biegen erzeugt. Nach der Rückfederung wird der Verzug kompensiert und verschwindet.

Darunter versteht man die Verdrehung eines gebogenen Bauteils entlang der Breitenrichtung, so dass die Vorsprünge der beiden Enden nicht zusammenfallen. Die Ursache für die Verdrehung liegt darin, dass die Stanzkraft nicht in der gleichen Ebene liegt, wodurch ein Drehmoment entsteht, das das gebogene Bauteil verdreht. Eine weitere Ursache für das Verdrehen ist eine unzureichende Steifigkeit des Werkzeugs.

Um eine Verformung durch Verdrehen zu verhindern, muss entweder die Stanzkraft so eingestellt werden, dass sie in der gleichen Ebene liegt, oder die Steifigkeit des Werkzeugs muss erhöht werden.

Hierbei handelt es sich um eine Verschiebung des Rohlings während der Biegeverformung, die dazu führt, dass die gebogene Kante von ihrer vorbestimmten Position abweicht und ein verschrottetes Werkstück entsteht. Der Versatz ist ein häufiges Qualitätsproblem bei Biegevorgängen, das nur von folgenden Faktoren übertroffen wird Rückfederung. Sie tritt häufig bei asymmetrischen Werkstücken auf.

Wenn asymmetrische Rohlinge gebogen werden, müssen die Bereiche des Rohlings auf beiden Seiten der Biegelinie sind ungleich, was zu unterschiedlichen Reibungskräften am Matrizenabstand und an der Verrundung führt. Die Seite mit der geringeren Reibungskraft tritt zuerst in die Matrize ein, wodurch sich das Werkstück verschiebt und die Abmessungen der beiden geraden Kanten nicht den Ziehanforderungen entsprechen.

Zu den Methoden zur Vermeidung von Versatz gehören die strategische Planung der Positionierung des Rohlings und SpannenSo kann z. B. die endgültige Positionierung des Prozesslochs auf der Grundlage der anfänglichen Positionierung der Kontur erfolgen, die Druckplatte (Stange) vergrößert werden oder eine Druckstange mit einer Kerbe sowohl für die Positionierung als auch für die Klemmung verwendet werden. Einige asymmetrische Biegeteile können in symmetrische Biegeteile umgewandelt werden, indem eine einzige Biegeform verwendet wird, um zwei asymmetrische Teile zu formen, die dann nach dem Formen in zwei gebogene Teile geschnitten werden.

In der Produktionspraxis werden Biegeteile aufgrund von Fehlern häufig nicht den Anforderungen der Produktzeichnung gerecht. Häufige Fehler bei der Verarbeitung von Biegeteilen und deren Abhilfemaßnahmen sind in Tabelle 1 dargestellt.

Tabelle 1: Häufige Fehler bei der Verarbeitung von Biegeteilen und ihre Behebung.

| Defekt | Defekt Schematisch | Ursache des Auftretens | Abhilfemaßnahmen |

| Oberflächenabschürfungen |  | 1) Der Abstand zwischen Stempel und Matrize ist zu gering. 2) Der Verrundungsradius an der Unterseite der Matrize ist zu gering. 3) Eisenspäne und andere Partikel haften an der Oberfläche des gebogenen Bauteils. | 1) Angemessene Reduzierung der Oberflächenrauhigkeit der konvexen und konkaven Matrizen 2) Die runde Ecke der konkaven Matrize leicht vergrößern 3) Wenden Sie einen angemessenen Abstandswert an und reinigen Sie die Oberfläche des gebogenen Teils gründlich. |

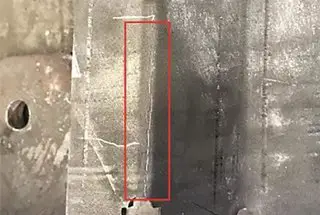

| Risse |  | 1) Der Biegeradius (Stempelradius r) ist zu klein (kleiner als der minimale seitliche Biegeradius des Blechs). 2) Die Gratseite des Blechs befindet sich an der Außenrundung der Biegung. 3) Das Material weist eine geringe Plastizität auf. 4) Die Kaltverfestigungsschicht ist übermäßig dick. | 1) Erhöhen Sie den Biegeradius der Stempelmatrize entsprechend, so dass er größer ist als der minimale Biegeradius des Blechs. 2) Legen Sie die Seite des Blechs mit den Graten an die innere Ecke der Biegung. 3) Verwenden Sie Materialien, die in der Vergangenheit Glühen oder eine gute Plastizität aufweisen. 4) Stellen Sie die Biegelinie so ein, dass sie entweder senkrecht oder in einem 45-Grad-Winkel zur Faserrichtung des Blechs verläuft. |

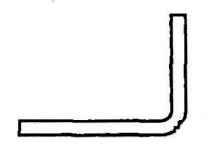

| Ablenkung |  | Durch den Rückprall oder beim Biegen entstehen zusätzliche Spannungen in der Breitenrichtung. Diese Spannung ist auf der Außenseite der neutralen Schicht eine Zugspannung, während sie auf der Innenseite eine Druckspannung ist. Sobald die Biegekraft wird, verschwindet die zusätzliche Spannung und verursacht eine Verformung in der der zusätzlichen Spannung entgegengesetzten Richtung, nämlich eine Verkürzung auf der Außenseite und eine Verlängerung auf der Innenseite, was zu einer Biegeverformung entlang der Breite führt. | Durch Korrekturbiegen und Vorformen des Gesenkrandes zu einer Kurve wird während des Biegens eine Verformung in entgegengesetzter Richtung zur Biegung in das Teil eingebracht. Beim Rücklauf wird die Verformung durch die Verdrehung kompensiert und verschwindet. |

| Ungleichmäßiger Boden |  | Die Biegestempel eine Niederhalterplatte (Druckplatte) fehlt oder die Niederhalterkraft nicht ausreicht, so dass das Blech beim Biegen nicht fest gegen die Unterseite des Stempels gedrückt wird, was zu Produktionsproblemen führt. | Verwenden Sie eine Biegeform mit einer oberen Vorschub- (oder Press-) Platte, oder erhöhen Sie die Kraft der oberen Vorschub- (oder Press-) Platte in der Biegeform entsprechend. Dadurch wird sichergestellt, dass zu Beginn des Biegevorgangs ausreichend Druck auf das Blech ausgeübt wird. BiegeverfahrenDadurch wird ein flacher Boden im gebogenen Teil gewährleistet. |

| Verzerrung des Lochs |  | Der Abstand von der Lochwand zur Biegekante ist zu gering (weniger als der Mindestabstand von der Lochwand zur Biegekante), wodurch das Loch in oder zu nahe an der Verformungszone liegt. Beim Biegen wird die Außenseite der neutralen Schicht gedehnt und die Innenseite gestaucht, wodurch sich die Form des Lochs verändert. | Stellen Sie sicher, dass der Abstand vom Lochrand zur Biegeseite größer ist als der Mindestabstand vom Lochrand zur Biegeseite, oder bearbeiten Sie das Loch nach dem Biegen. Wenn die Funktionalität des Biegeteils es zulässt, kann im Biegebereich auch eine Bearbeitungsbohrung oder ein Schlitz angebracht werden, um die Verformungsspannung zu verringern. |

| Änderungen im Biegewinkel |  | Beim Biegen treten im Metallteil sowohl plastische als auch elastische Verformungen auf. Nach dem Wegfall der Biegekraft verschwindet die elastische Verformung sofort, während die plastische Verformung bestehen bleibt (bekannt als Rückfederung), was dazu führt, dass das bearbeitete Metallstück eine Form und Größe hat, die nicht mit der der Biegeform übereinstimmt. | 1) Der vorberechnete oder experimentell ermittelte Rückprallwert kann in der entsprechenden Form und Größe des Arbeitsteils der Form kompensiert oder abgezogen werden. Mit dieser Methode kann die Biegung die für das Produktdesign erforderliche Form und Größe erhalten. 2) Anstelle des freien Biegens wird das korrigierende Biegen eingesetzt. |

| Nicht parallele Biegelinie und Falzkante |  | Biegeteile mit abgeschrägten Kanten, die sich innerhalb der Verformungszone befinden, können nicht die gewünschte Form und den gewünschten Winkel erreichen, wenn die Höhe des Kantenlineals weniger als das Doppelte der Mindesthöhe des Biegelineals beträgt. | 1) Wenn die Verwendung des Biegeteils es zulässt, sollte die Form des Teils verändert werden, indem die schräge Kante vergrößert wird. 2) Wenn die Funktionalität des gebogenen Bauteils dies nicht zulässt, sollte die Neigung nach dem Biegen bearbeitet werden. |

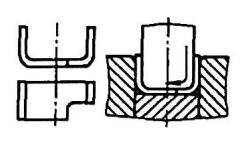

| U-förmiges Teil mit ungleichem Seitenloch Druckbiegung |  | 1) Eine ungenaue Positionierung des Blechs während des Biegens oder ein Verrutschen während des Biegevorgangs führt zu einer falschen Ausrichtung der Lochmitten entlang der Höhenrichtung. 2) Durch den Rebound-Effekt wird die Biegewinkel der beiden Seiten nicht vollständig erreicht wird, wodurch die Mittellinien der Löcher falsch ausgerichtet werden. Weiterführende Lektüre: Rechner für V- und U-förmige Biegekräfte | 1) Ziehen Sie das Hinzufügen von Positionierbohrungen in Betracht, wenn die Funktionalität des Biegeteils dies zulässt. 2) Ergänzen Sie die Biegeform mit einer Druckplatte und einem Anti-Rutsch-Positionierungsstift. 3) Kompensieren Sie den Wert der Rückfederung in den entsprechenden Formen und Größen der Arbeitsteile der Form (oder ziehen Sie ihn ab). |

| Vorsprung am Ende |  | Dieses Phänomen macht sich besonders beim Biegen dicker Bleche bemerkbar. Während des Biegevorgangs werden die Längsfasern innerhalb der neutralen Schicht aufgrund von Druckspannungen zusammengedrückt, und die Breitenrichtung wird aufgrund von Zugspannungen gedehnt. Dies führt zu einem Überstand an den Enden in Breitenrichtung des gebogenen Teils. | 1) Positionieren Sie die Gratkante des Blechmaterials an der Innenseite der Biegung. 2) Vorgabe von Prozesskerben an beiden Enden der Platinenbiegelinie und Anwendung einer negativen Kompensation für die Streckung in Breitenrichtung. |

| Maßabweichung |  | Die asymmetrische Form des gebogenen Bauteils führt zusammen mit ungleichen Reibungskräften zu einem Ungleichgewicht der Beanspruchung auf beiden Seiten der Platine. Dies führt dazu, dass sich während des Biegens Gleitflächen auf dem Rohling bilden, die Maßabweichungen verursachen. | 1) Verwenden Sie eine Biegeform mit einer Platte mit Obertransport (oder Drucktransport) und integrieren Sie Positionierungsstifte für eine präzise Plattenpositionierung. 2) Wenn die Bedingungen es zulassen, sollten Sie das symmetrische Biegen und das anschließende Schneiden der Teile als letzten Schritt anwenden. |