Wie lässt sich ein flaches Metallblech mit Präzision und Genauigkeit in komplexe Formen verwandeln? Die Antwort liegt in dem komplizierten Verformungsprozess des Blechbiegens. Dieser Artikel befasst sich mit der Mechanik des Biegens von Metallblechen in verschiedene Formen wie V- und U-Formen. Wenn Sie die Phasen des Biegens - von elastisch bis rein plastisch - verstehen, erhalten Sie Einblicke in die Kräfte, die im Spiel sind, und in die Eigenschaften der verschiedenen Biegeverfahren. Lesen Sie weiter, um zu erfahren, wie diese Verfahren die Herstellung von präzisen und zuverlässigen Metallkomponenten gewährleisten.

Das Verfahren, bei dem Blechzuschnitte oder andere Profilzuschnitte durch Biegen in Blechteile mit bestimmten Winkeln, Krümmungen und Formen umgewandelt werden, wird als Blechbiegen bezeichnet (z. B. Biegen von Blechen zu V-förmigen Teilen, U-förmigen Teilen und S-förmigen Teilen usw.).

Das Biegen ist ein Verformungsprozess, der in der Stanzproduktion weit verbreitet ist. Es gibt viele Methoden und allgemeine/spezielle Ausrüstungen für das Biegen, einschließlich Pressbiegen, Walzbiegen, Ziehbiegen, Wickelbiegen und Walzprofilieren.

Obwohl die Ausrüstung und die Werkzeuge, die in verschiedenen Blechbiegen Obwohl sich die Methoden unterscheiden, sind ihre Verformungsprozesse, Merkmale und Eigenschaften im Wesentlichen die gleichen und weisen gewisse Gemeinsamkeiten auf.

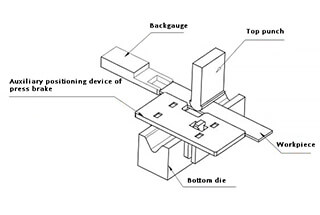

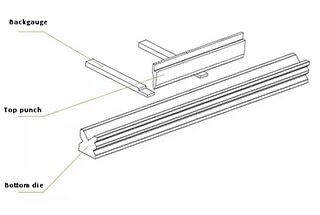

Das Verfahren, bei dem Biegeformen auf einer Pressmaschine verwendet werden, um Bleche oder Profile zu formen, wird als Pressenbiegen. Das Pressbiegen ist die am häufigsten verwendete Methode zur Feinblech Das Biegen von Formen, das im Mittelpunkt dieses Artikels steht.

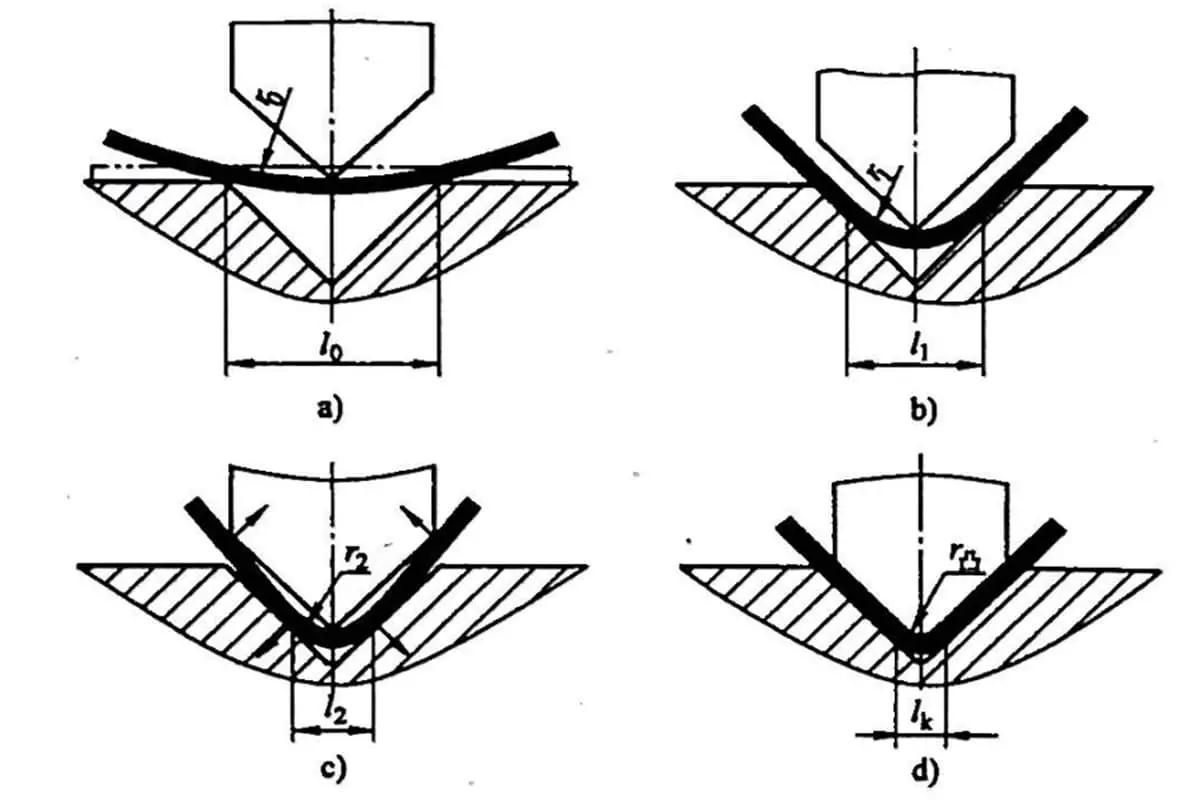

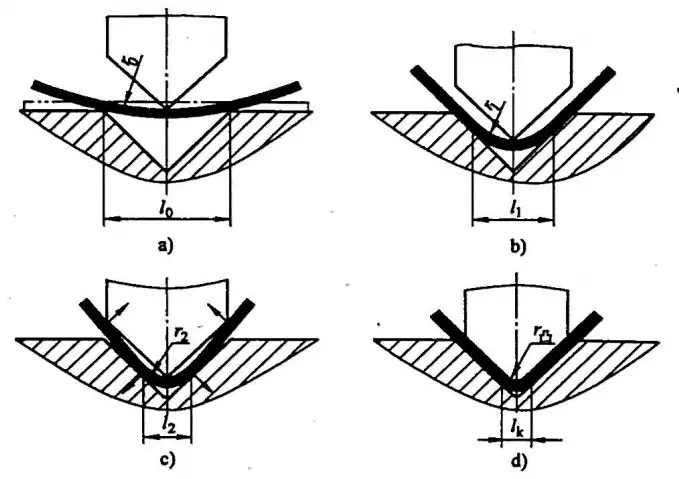

Abbildung 2-1 zeigt das Schema des Korrekturbiegeverformungsprozesses des Blechs in der V-förmigen Biegeform.

Wie im Diagramm des Pressbiegeprozesses dargestellt, wird das Blech in der Anfangsphase des Biegens frei gebogen (siehe Abbildung 2-1a); wenn die Stanzpressen nach unten, die gerade Kante des Blechs wird allmählich gegen die V-förmige Arbeitsfläche der Matrize gedrückt, und der Biegeradius r0 wird r1 (siehe Abbildung 2-1b);

Während sich der Stempel weiter absenkt, nimmt die Biegefläche des Blechs allmählich ab, bis das Blech den Stempel an drei Punkten berührt, wobei sich der Biegeradius von r1 zu r2(siehe Abbildung 2-1c); danach biegt sich der Teil des Blechs mit den geraden Kanten in die entgegengesetzte Richtung, und wenn der Hub endet, korrigieren Stempel und Matrize das Blech, so dass die abgerundeten Ecken und geraden Kanten des Blechs vollständig am Stempel anliegen (siehe Abbildung 2-1d) und das gewünschte Teil entsteht.

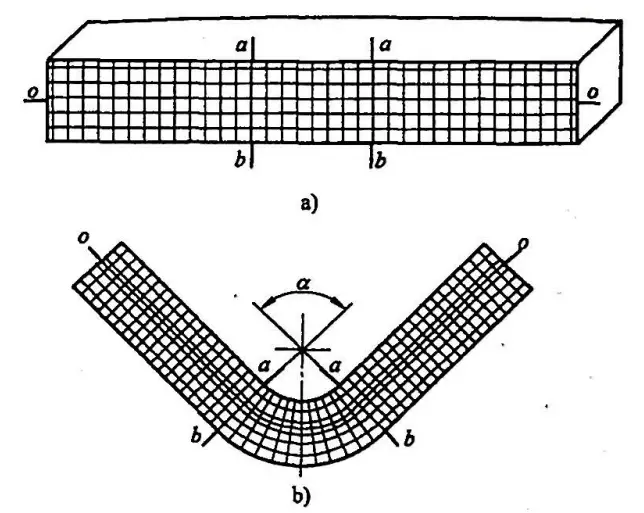

In Abbildung 2-2 ist das Verformungsgitter in der Seitenansicht des Blechs vor und nach dem Biegen dargestellt. Aus Abbildung 2-2 ist ersichtlich, dass das Gitter im flachen Teil des Blechs seinen Zustand vor der Biegung beibehält, mit signifikanten Änderungen nur im Bereich der mittleren Biegewinkel α.

Dies zeigt, dass die Biegeverformung hauptsächlich im Bereich des zentralen Biegewinkels α des Teils auftritt. Vor der Biegung sind die Fasern aa'=bb'. Nach dem Biegen werden die äußeren Längsfasern bb' gedehnt (bb>bb'), und die inneren Längsfasern aa sind gestaucht und verkürzt (aa'<aa').

Von den Innen- und Außenflächen bis zur Mitte des Teils nimmt jede Faserschicht allmählich in ihrem Ausmaß an Verkürzung oder Dehnung ab. Zwischen den beiden Verformungszonen, in denen sich die Fasern verkürzen oder verlängern, muss es eine Faserschicht geben, die in ihrer Länge unverändert bleibt und als neutrale Schicht des Teils bezeichnet wird.

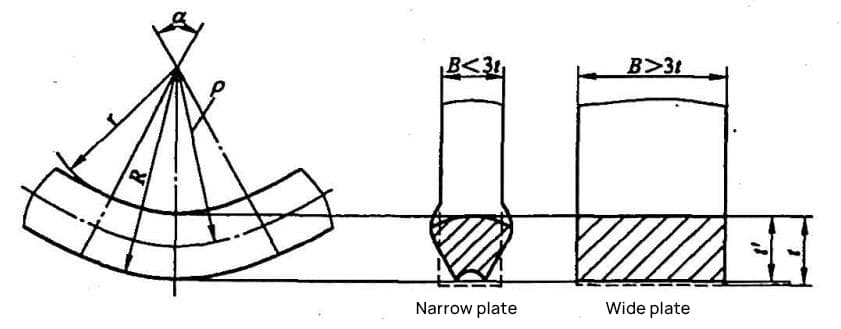

Abbildung 2-3 veranschaulicht die Querschnittsverformung in der Biegezone des Blechs. Wie aus den Abbildungen 2-2 und 2-3 ersichtlich, wird das Blech innerhalb der Biegeverformungszone dünner, d. h. die Dicke "t" nimmt auf "t" ab, wobei "t" gleich "ηt" ist (η ist der Ausdünnungskoeffizient).

Der Querschnitt des Blechs verformt sich. Der Bereich innerhalb der neutralen Schicht verbreitert sich durch die Verkürzung der Längsfasern in Querrichtung, während sich der Bereich außerhalb der neutralen Schicht durch die Dehnung der Längsfasern in Querrichtung zusammenzieht.

Diese Verzerrung des Querschnitts des gebogenen Blechs ist beim Biegen eines schmalen Blechs (B3t) bleibt der Querschnitt im Wesentlichen unverändert, d. h. die Blechbreite ändert sich nicht. Im Allgemeinen wird davon ausgegangen, dass der Breitenkoeffizient β=B'/B=1 ist, wobei B die Blechbreite und B' die Breite nach dem Biegen ist. Um die Biegephänomene weiter zu analysieren, wird der Biegeverformungsprozess des Blechs in drei Stufen diskutiert.

1. Elastische Biegestufe

Wenn sich das Blech zu biegen beginnt, ist der Biegeradius am größten. Die Spannung in allen Faserschichten entlang der Blechdicke hat die Streckgrenze noch nicht erreicht, und die Spannungsverteilung folgt Hookesches Gesetz geradlinig. Das Blech befindet sich in einem Zustand elastischer Verformung, der als Phase der elastischen Verformung bezeichnet wird.

2. Elasto-plastische Biegestufe

Wenn das Blech weiter gebogen wird, verringert sich der Biegeradius allmählich, und die Fasern auf beiden Seiten des Blechs beginnen nachzugeben und in den plastischen Bereich überzugehen. An diesem Punkt bilden sich in der Dickenrichtung des Blechs zwei Bereiche mit elastischer und plastischer Verformung. Mit zunehmender Biegung nimmt der zentrale elastische Bereich allmählich ab, und die plastischen Bereiche auf beiden Seiten dehnen sich allmählich aus. Dieses Stadium der Biegung wird als elasto-plastische Verformung bezeichnet.

3. Biegestufe aus reinem Kunststoff

Wenn der Grad der Biegung des Blechs weiter zunimmt, was einem sehr kleinen Biegeradius entspricht, verringert sich der elastische Bereich in der Nähe der neutralen Schicht auf ein vernachlässigbares Maß. Es ist davon auszugehen, dass sich die gesamte Blechdicke im plastischen Bereich befindet, weshalb wir dies als rein plastisches Biegestadium bezeichnen.