Wie können Ingenieure sicherstellen, dass ihre Flüssigkeitskühlsysteme effizient arbeiten und gleichzeitig Wartungsprobleme minimiert werden? Dieser Artikel befasst sich mit den wichtigsten Konstruktionsprinzipien für die Verrohrung von Flüssigkeitskühlsystemen, von der Auswahl geeigneter Materialien und Rohrdurchmesser bis hin zur Sicherstellung ordnungsgemäßer Installationsmethoden. Die Leser erhalten Einblicke in die Optimierung der Systemleistung, die Verlängerung der Lebensdauer von Anlagen und die Vermeidung von häufigen Fallstricken bei der Konstruktion von Kühlsystemen.

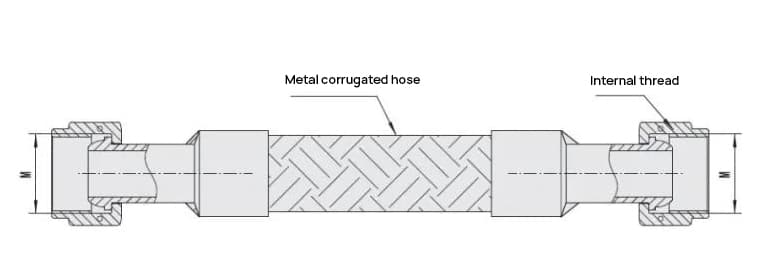

Flüssigkühlungsleitungen dienen in erster Linie der Herstellung von Verbindungen zwischen der Flüssigkühlungsquelle und den Geräten, von einem Gerät zum anderen und zwischen Geräten und anderen Rohrleitungen unter Verwendung von flexiblen (starren) Schlauchverbindungen. Diese Rohrleitungen gibt es in zwei Ausführungen: flexible Schläuche und Metallrohre.

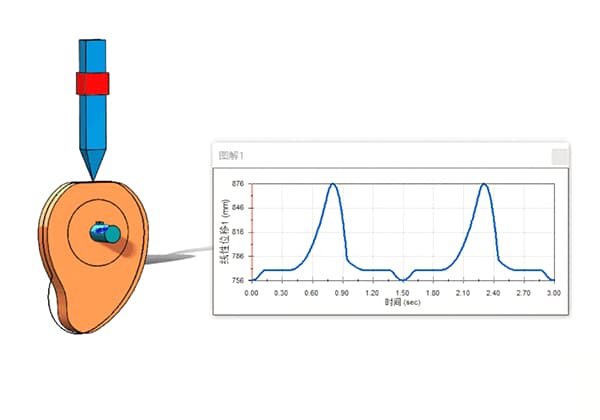

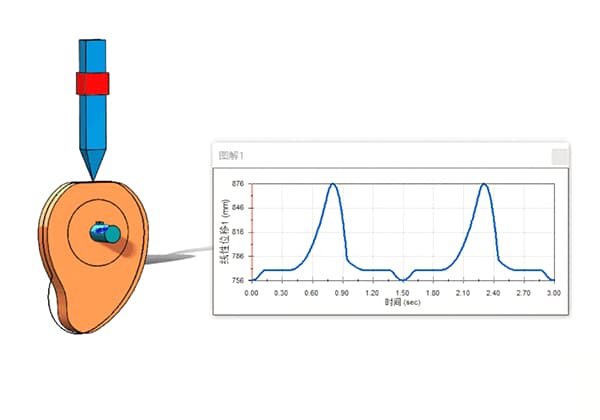

Beispiele für Schnittstellen

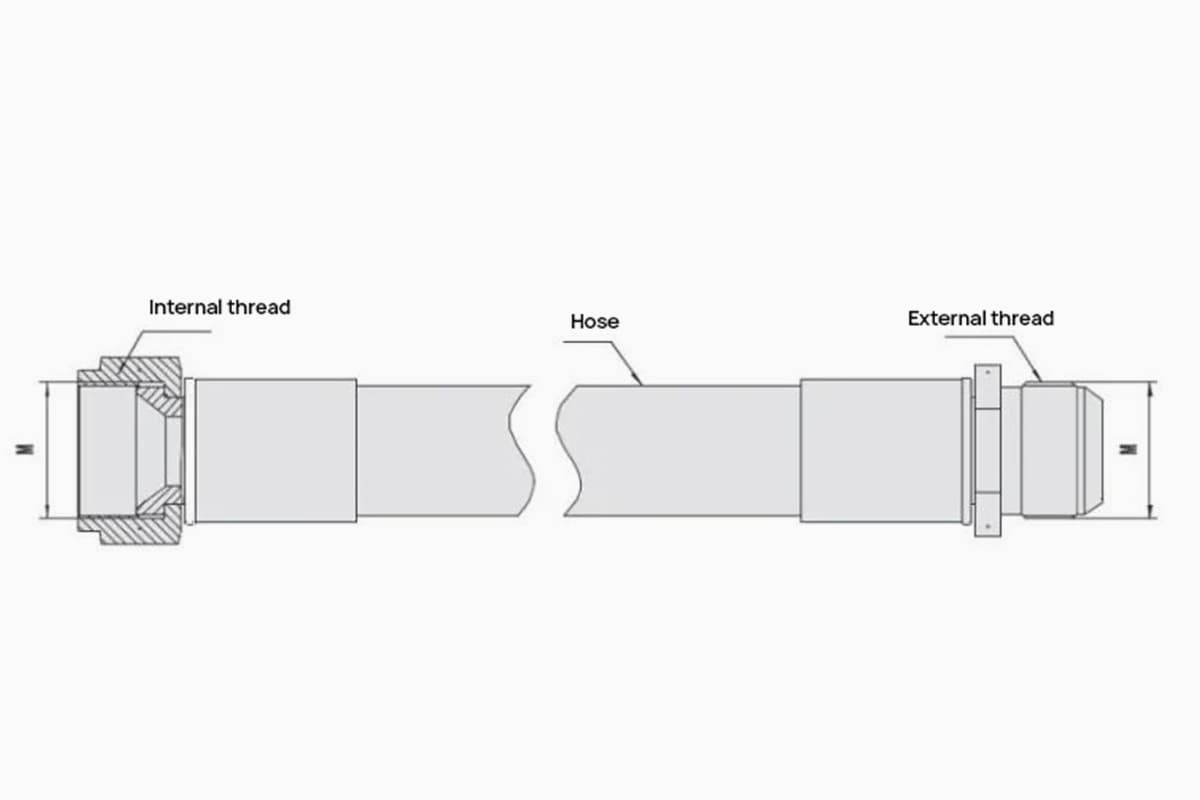

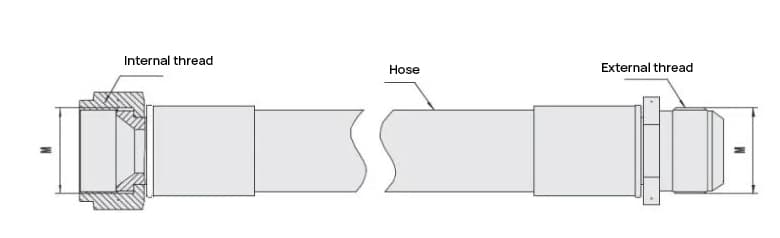

Ein Ende der Rohrleitung verfügt über ein Innengewinde, das andere über ein Außengewinde. Beide Enden verfügen über eine konische 74°-Dichtung.

Beide Enden der Rohrleitung sind mit einem Innengewinde versehen, das mit einer 60°-Kugeldichtung versehen ist.

Außengewinde: Metrische, britische und Rohrgewinde. Zu den Dichtungsmethoden gehören 74°, 60°, 24° konische Dichtungen und andere Dichtungstechniken.

Innengewinde: Metrische, britische und Rohrgewinde. Zu den Dichtungsmethoden gehören 74°, 60°, 24° konische Dichtungen und andere Dichtungstechniken.

Widerhaken-Pagoden-Verbindungen: Die äußere kreisförmige Abmessung des Widerhakens wird auf die Rohrleitung des Benutzers zugeschnitten.

Flansch: Quadratische Plattenstruktur; Standard-Hülsenflansche, Standard-Flansche, etc.

Hinweise zur Auswahl einer Flüssigkeitskühlungsleitung

Flüssigkühlungsleitungen werden in erster Linie verwendet, um Verbindungen zwischen der Flüssigkühlungsquelle und dem Gerät, von einem Gerät zum anderen und zwischen Geräten und anderen Rohrleitungen herzustellen, wobei flexible (starre) Schlauchverbindungen verwendet werden.

Die Auswahl der Rohrleitung wirkt sich auf ihre Lebensdauer, Zuverlässigkeit, Wartungsfreundlichkeit und andere Leistungsmerkmale aus. Die folgenden Faktoren sollten bei der Auswahl berücksichtigt werden:

1. Maximaler Betriebsdruck:

Der maximale Betriebsdruck der Rohrleitung sollte den maximalen Betriebsdruckwert der spezifischen Rohrleitungsspezifikation nicht überschreiten (ein gewisser Spielraum sollte vorbehalten werden).

2. Betriebstemperatur:

Die Auswahl basiert auf der tatsächlichen Umgebungstemperatur und der Betriebstemperatur der Rohrleitung. Der Betriebstemperaturbereich sollte innerhalb des geltenden Temperaturbereichs der spezifischen Rohrleitungsspezifikation liegen.

3. Durchmesser der Rohrleitung:

Wählen Sie auf der Grundlage der Durchflussmenge und der Geschwindigkeitsgröße, die dem System entsprechen.

4. Pipeline Joint Methode:

Wählen Sie je nach der tatsächlichen Nutzungssituation des Benutzers.

5. Flüssiges Medium:

Bitte sehen Sie sich das Muster an.

6. Fixierung:

Für flexible Schläuche, die in vibrierenden Umgebungen verwendet werden, wird empfohlen, sie in Abständen von 250 mm bis 400 mm zu befestigen, je nach Größe des Rohrdurchmessers. Je nach der tatsächlichen Situation können Standardschellen oder Kabelbinder zur Befestigung verwendet werden.

1) Sicherstellung der Zufuhr der erforderlichen Kältemittelflüssigkeit zum Verdampfer, wodurch die Kühlleistung gewährleistet wird;

2) Stellen Sie sicher, dass das Kältemittel mit möglichst geringem Druckabfall durch das System fließt, um zusätzlichen Leistungsverlust zu vermeiden;

3) Stellen Sie sicher, dass das Kältemittel und das Kühlöl so weit wie möglich zum Verdichter zurückfließen, ohne sich in der Rohrleitung zu stauen, um so den normalen Betrieb des Verdichters zu gewährleisten;

4) Verhindern Sie, dass die Kältemittelflüssigkeit und das Kühlöl Aufprallschäden am Kompressor verursachen;

5) Angemessene Kosten sowohl für die Rohrleitung als auch für das Kältemittel sicherstellen.

Bei der Wahl des Rohrdurchmessers gelten für Kälteanlagen mit unterschiedlichem Verwendungszweck unterschiedliche Überlegungen. Bei der Komfortklimatisierung, die in der Regel etwa 8-18 Stunden pro Tag genutzt wird, ist die Anfangsinvestition von Bedeutung.

Wenn Sie versuchen, den Druckabfall durch eine übermäßige Vergrößerung des Rohrdurchmessers zu minimieren, steigen die Kosten sowohl für die Rohrleitungen als auch für die Kältemittelbefüllung. Daher kann eine kostengünstigere Lösung gewählt werden, vorausgesetzt, sie gewährleistet eine ausreichende Ölrückführung und einen angemessenen Druckabfall.

Bei der industriellen Klimatisierung, insbesondere in Serverräumen, die rund um die Uhr in Betrieb sind, spielen die Betriebskosten eine größere Rolle. In diesem Fall kann eine Lösung in Betracht gezogen werden, die eine hohe Kühleffizienz bei der Ölrückführung gewährleistet.

Die beiden wichtigsten Faktoren, die die Wahl des Rohrdurchmessers beeinflussen, sind:

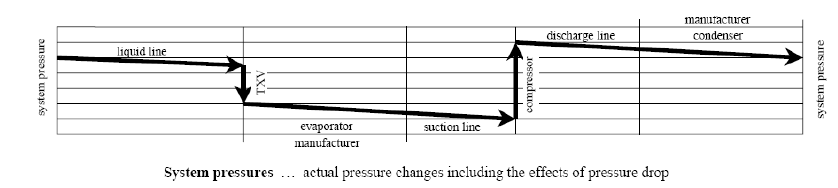

01) Druckabfall in der Leitung

02) Fließgeschwindigkeit der Rohrleitungen

Bei einem gegebenen Kältesystem bedeutet eine Erhöhung des Druckabfalls eine Verringerung des Kältemittelflusses, wodurch sich die Kälteleistung verringert. Um die Kälteleistung zu erhöhen, muss die Kältemittelfüllung erhöht werden, um den ursprünglichen Kältemittelstrom und damit die ursprüngliche Kälteleistung beizubehalten.

Um den erhöhten Druckabfall zu überwinden, muss jedoch die Kompressorleistung erhöht werden. Unser Unternehmen hat einige Referenzwerte zur Verfügung gestellt, die zeigen, dass der Druckabfall in der Ansaugleitung einen größeren Einfluss auf das System hat als der Druckabfall in der Auspuffleitung.

| Druckabfall, F | Rohrleitungsabschnitte | Kühlleistung % | HP/Ton% |

| 0 | / | 100 | 100 |

| 2 | Ansaugrohr | 95.7 | 103.5 |

| 2 | Auspuffrohr | 98.4 | 103.5 |

| 4 | Ansaugrohr | 92.2 | 106.8 |

| 4 | Auspuffrohr | 96.8 | 106.8 |

Die Durchflussmenge hängt sowohl mit dem Druckabfall als auch mit der Ölrückführung zusammen. Das Kältemittelöl in der Kälteanlage erfüllt die folgenden Funktionen:

1. Schmiert bewegliche Teile;

2. Kühlt den Kompressor;

3. Wirkt wie ein Siegel;

4. Betätigt den Entlademechanismus;

5. Entfernt Verunreinigungen und reinigt Teile.

Wenn sich außerdem das Kältemittelöl in den Wärmetauscherrohren des Wärmetauschers ansammelt, verringert sich die Wärmeaustauschkapazität des Wärmetauschers. Daher sollte das mit dem Kältemittel ausströmende Kältemittelöl so weit wie möglich in den Verdichter zurückgeführt werden, da sonst der Verdichter kein Öl mehr hat.

Das Kältemittelöl und die Kältemittelflüssigkeit haben eine gewisse Löslichkeit, so dass sie in der Rohrleitung leicht zusammenfließen können. Die Löslichkeit mit dem Kältemittelgas ist jedoch relativ gering, so dass das Kältemittelgas eine bestimmte Geschwindigkeit erreichen muss, um den Fluss des Kältemittelöls anzutreiben.

Der Faktor, der die Durchflussmenge des Kältemittels beeinflusst, ist der Durchmesser des Rohrs. Je kleiner der Durchmesser ist, desto höher ist die Geschwindigkeit des Kältemittels und desto größer ist zwangsläufig der Druckabfall. Daher sind Druckabfall und Ölrückfluss ein Widerspruch.

Für einen reibungslosen Ölrückfluss muss die Geschwindigkeit des Kältemittels hoch sein. Wenn die Kältemittelgeschwindigkeit schnell ist, ist der Druckabfall groß. Daher muss ein Gleichgewichtspunkt gefunden und ein geeigneter Rohrdurchmesser gewählt werden.

Wir werden zunächst die Methode unseres Unternehmens zur Auswahl des Rohrdurchmessers auf der Grundlage der Durchflusskurve vorstellen. Nachfolgend finden Sie die Referenzwerte für die Durchflussmenge der einzelnen Rohrleitungsabschnitte.

Referenzwerte für die Fließgeschwindigkeit in jedem Rohrsegment.

| Rohrsegment | ASHRAE Empfohlene Geschwindigkeit (fpm) | Geschwindigkeit (m/s) | Grenzwert (fpm) | Geschwindigkeit (m/s) |

| Ansaugrohr | 900-4000 | 4.6-20.3 | 2300 (Das Geräusch wird ab diesem Punkt deutlich lauter.) | 12 |

| Auspuffrohr | 2000-3500 | 10.2-17.8 | 500/H,1000/V | 2.5-20.3 |

| Verflüssiger zum Speichertank | <100 | <0.5 | ||

| Speichertank zum Expansionsventil | 125-450 | 0.6-2.3 | 400(YORK) | 2.0 |

| Horizontalschnitt | 750 | 3.8 | 700 | 3.56 |

| Steigende Sektion | 1500 | 7.6 | 1000 (YORK) | 5.08 |

Aufgrund der verschiedenen Informationsquellen können einige Referenzwerte uneinheitlich sein. Ich werde hier versuchen, Überlegungen und Quellen für Ihre Referenz bereitzustellen, und Sie können bei der Verwendung entsprechend wählen.

Das Verfahren zur Auswahl der Rohrdurchmesser anhand von Durchflusskurven erfordert zunächst die Kenntnis der Kühlleistung und der Temperaturen in den einzelnen Rohrabschnitten (Abgasleitung, Saugleitung, Flüssigkeitsleitung). Anschließend wird der Rohrdurchmesser auf der Grundlage des Bereichs der obigen Tabelle und der Merkmale des Verwendungszwecks des Produkts bestimmt.

01) Auspuffrohr:

Obwohl der Druckabfall in der Abgasleitung keinen so großen Einfluss auf die Kühlleistung hat wie in der Ansaugleitung, kann er den Stromverbrauch erhöhen. Daher sollte der Höchstwert für R22 nicht mehr als 0,4 bar (6 psi) betragen.

02) Rohrleitung vom Verflüssiger zum Flüssigkeitsspeicher:

Damit die Flüssigkeit nach der Kondensation zügig aus dem Verflüssiger abfließen kann und nicht die Wärmeaustauschfläche des Verflüssigers belegt, benötigt dieser Abschnitt einen größeren Rohrdurchmesser. Dies verhindert eine Stauung des flüssigen Kältemittels und sorgt dafür, dass die Flüssigkeit rechtzeitig aus dem Verflüssiger abfließen kann, wodurch die Verflüssigungsfläche verringert wird.

03) Verbindungsleitung vom Flüssigkeitsspeicher zum Expansionsventil:

Die wichtigste Überlegung für diesen Abschnitt ist die Vermeidung von Entspannungsverdampfung aufgrund von Druckverlusten, insbesondere bei steigenden Rohrleitungen. Bei R22 gibt es zum Beispiel bei jedem Meter Steigung einen Druckverlust von 0,115 bar. Bei jedem Druckverlust von 0,38 bar sinkt die Sättigungstemperatur um 1°C.

Wenn also der Unterkühlungsgrad ebenfalls um 1°C sinkt und die Rohrleitung um 10 Meter ansteigt, was zu einem Druckverlust von 1,115 bar führt, sinkt die Sättigungstemperatur des Kältemittels um etwa 3°C. Ohne Berücksichtigung weiterer Druckverluste sinkt der Unterkühlungsgrad der Kältemittelflüssigkeit ebenfalls um 3°C. Dies bedeutet, dass der minimale Unterkühlungsgrad größer als 3°C sein sollte, um eine Blitzverdampfung des Kältemittels zu verhindern.

Die nachstehende Tabelle zeigt die Druckänderung, wenn sich die Sättigungstemperatur der Flüssigkeit bei einer Kondensationstemperatur von 38°C (100°F) um etwa 0,5°C (1°F) ändert (1 psi = 0,069 bar).

| Kältemittel | Druck psi | Druck bar | Kältemittel | Druck psi | Druck bar | Kältemittel | Druck psi | Druck bar |

| R22 | 2.8 | 0.19 | R410A | 4.6 | 0.32 | R407C | 3.4 | 0.23 |

| R404A | 3.4 | 0.23 | R134A | 2.1 | 0.14 |

4) Ansaugrohr:

Diese Leitung bestimmt direkt die Luftansaugung des Verdichters und hat somit einen erheblichen Einfluss auf das System. Bei einem erheblichen Druckabfall erhöht sich das spezifische Volumen des Kältemittels, wodurch sich die Masse desselben Volumens verringert.

Dies wiederum verringert den Massendurchsatz des in den Kompressor eingesaugten Kältemittels, was letztlich zu einer Verringerung der Kühlleistung führt. Quellen zufolge sinkt die Kühlleistung von R22 pro 1 psi Druckverlust um 1%, während sie bei R410A um 0,6% abnimmt.

| Die Veränderung des Sättigungsdrucks, wenn sich die Sättigungstemperatur des Ansaugrohrs um 1°C (2°F) ändert. | ||||||

| Verdampfungstemperatur F/C | R22 psig | R22bar | R407Cpsig | R407Cbar | R410Apsig | R410Abar |

| 45/7.2 | 3.0 | 0.20 | 3.1 | 0.21 | 5.0 | 0.34 |

| 20/-6.7 | 2.2 | 0.15 | 2.1 | 0.14 | 3.0 | 0.2 |

| 0/-17.8 | 1.7 | 0.12 | 1.6 | 0.11 | 2.6 | 0.18 |

| -20/-28.9 | 1.2 | 0.08 | 1.1 | 0.08 | 1.9 | 0.13 |

| -40/-40 | 0.8 | 0.06 | 0.7 | 0.05 | 1.3 | 0.09 |

| Verdampfungstemperatur F/C | R134apsig | R134abar | R404Apsig | R404Abar | ||

| 45/7.2 | 2.0 | 0.14 | 3.7 | 0.26 | ||

| 20/-6.7 | 1.4 | 0.10 | 2.7 | 0.19 | ||

| 0/-17.8 | 1.0 | 0.07 | 2.0 | 0.14 | ||

| -20/-28.9 | 0.75 | 0.05 | 1.4 | 0.10 | ||

| -40/-40 | 0.45 | 0.03 | 1.0 | 0.07 | ||