Haben Sie sich jemals gefragt, wie komplexe Metallteile mit solcher Präzision hergestellt werden? In der Welt des Druckgusses wird geschmolzenes Metall unter hohem Druck in dauerhafte Formen gespritzt, aus denen alles Mögliche entsteht, von Autoteilen bis hin zu komplizierten Gadgets. Dieses Verfahren, das für seine Effizienz und Genauigkeit bekannt ist, ermöglicht die Massenproduktion von kleinen bis mittelgroßen Metallteilen. In diesem Artikel erfahren Sie mehr über die wichtigsten Schritte, Vorteile und Innovationen beim Druckguss und lernen, wie diese faszinierende Technik alltägliche Gegenstände mit bemerkenswerter Detailtreue und Konsistenz formt.

Druckguss ist ein Metall GießverfahrenDas Verfahren ist dadurch gekennzeichnet, dass das geschmolzene Metall durch den inneren Hohlraum der Form unter hohen Druck gesetzt wird.

Die Form wird in der Regel aus einer Legierung mit höherer Festigkeit hergestellt, was dem Spritzgießen ähnlich ist.

Die meisten Druckgussteile sind eisenfrei, wie Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn, Blei-Zinn-Legierungen und deren Legierungen.

Je nach Art der Matrize-Gießen muss eine Kaltkammer-Druckgießmaschine oder eine Warmkammer-Druckgießmaschine verwendet werden.

Die Kosten für Gießanlagen und Formen sind hoch, weshalb das Druckgussverfahren im Allgemeinen nur für die Massenproduktion einer großen Anzahl von Produkten eingesetzt wird.

Die Herstellung von Druckgussteilen ist relativ einfach und erfordert im Allgemeinen nur vier Hauptschritte, und der einzelne Kostenanstieg ist sehr gering.

Der Druckguss eignet sich besonders für die Herstellung einer großen Anzahl kleiner und mittelgroßer Gussteile, so dass der Druckguss das am weitesten verbreitete Verfahren ist. verschiedene Gießverfahren.

Im Vergleich zu anderen Gießverfahren ist die Oberfläche beim Druckguss glatter und weist eine höhere Maßhaltigkeit auf.

Auf der Grundlage des traditionellen Druckgussverfahrens wurden mehrere verbesserte Verfahren entwickelt, darunter das lochfreie Druckgussverfahren, das die Gussfehler und eliminiert Luftlöcher.

Es wird hauptsächlich für die direkte Injektion von Zink verwendet, wodurch der Abfall verringert und die Ausbeute erhöht werden kann.

Es gibt auch neue Druckgusstechnologien wie die Hochgeschwindigkeits- und die dichte Druckgusstechnologie und den Semi-Solid-Druckguss, die von General Dynamics entwickelt wurden.

Druckguss ist eine Art Präzisionsgussverfahren, bei dem Metall unter hohem Druck in eine komplexe Metallform geschmolzen wird.

1964 definierte der japanische Druckgussverband Druckguss als "ein Gießverfahren, bei dem eine geschmolzene Legierung bei hoher Temperatur in eine Präzisionsgießform gepresst wird und in kurzer Zeit große Mengen mit hoher Präzision und ausgezeichneter Gussoberfläche hergestellt werden".

Der Druckguss wird in den Vereinigten Staaten als Die Casting bezeichnet, im Vereinigten Königreich als Pressure Die Casting, und der japanische Begriff Die Casting ist dem normalen einheimischen Anwender am geläufigsten.

Die im Druckgussverfahren hergestellten Gussteile werden als Druckguss bezeichnet.

Die Zugfestigkeit dieser Werkstoffe ist fast doppelt so hoch wie die von gewöhnlichen Gusslegierungen, was sich positiv auf Räder, Rahmen und andere Bauteile aus Aluminiumlegierungen auswirkt, die mit höherer Festigkeit und Schlagzähigkeit hergestellt werden sollen.

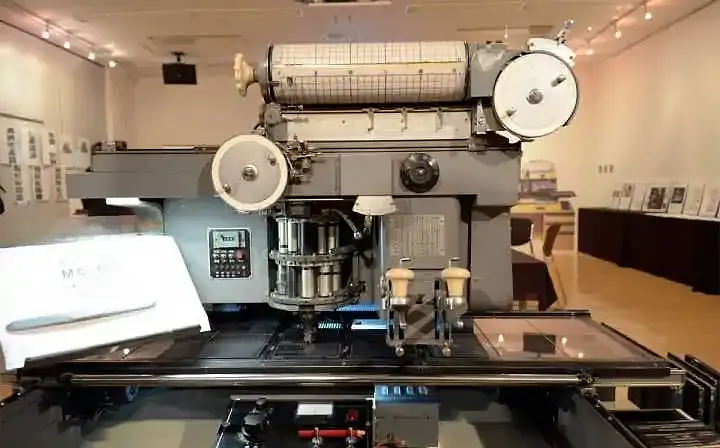

Um Druckformen für bewegliche Lettern herstellen zu können, erfand man 1838 die Druckgießtechnik. Das erste Patent für den Druckguss wurde 1849 erteilt.

Es handelt sich um eine kleine manuelle Maschine, die zur Herstellung von Drucktypen verwendet wird.

1885 erfand Otto Mergenthaler die Linotype-Setzmaschine, mit der eine ganze Textzeile in eine einzige Schrift gegossen werden kann.

Sie brachte der Welt des Drucks eine noch nie dagewesene Innovation.

Nach der weitgehenden Industrialisierung der Druckindustrie wurde die traditionelle handgepresste Schrift durch den Druckguss ersetzt.

Um 1900 wurde mit der Einführung des Schriftsatzes die Automatisierungstechnik der Druckindustrie weiter verbessert, so dass in Zeitungen manchmal mehr als zehn Druckgießmaschinen zu sehen sind.

Mit dem kontinuierlichen Wachstum von Konsumgütern haben Ottos Erfindungen immer mehr Anwendungen gefunden.

Mit Hilfe des Druckgießens können Teile und Produkte in großen Mengen hergestellt werden.

Im Jahr 1966 erfand General Dynamics den Präzisionswürfel Gießverfahrendas manchmal auch als Doppelstempel-Druckguss bezeichnet wird.

Das traditionelle Druckgussverfahren besteht hauptsächlich aus vier Schritten, dem Druckguss.

Diese vier Schritte umfassen die Formvorbereitung, das Füllen, das Einspritzen und das Entsanden, die auch die Grundlage für verschiedene verbesserte Druckgussverfahren bilden.

Bei der Vorbereitung muss ein Schmiermittel in den Formhohlraum gesprüht werden.

Das Schmiermittel hilft nicht nur, die Temperatur der Form zu kontrollieren, sondern auch, das Gussteil zu entformen.

Dann kann die Form geschlossen und das geschmolzene Metall mit hohem Druck (etwa 10 bis 175 MPa) in die Form gespritzt werden.

Nach dem Einfüllen des geschmolzenen Metalls wird der Druck aufrechterhalten, bis das Gussteil erstarrt.

Dann wird die Schubstange alle Gussteile herausdrücken.

Da eine Form mehrere Hohlräume haben kann, kann es bei jedem Gießvorgang mehrere Gussstücke geben.

Bei der Entsandung müssen die Rückstände getrennt werden, einschließlich des Schimmelpilzgatters, des Läufers, des Gatters und des Grats.

Dieser Prozess wird in der Regel durch das Strangpressen des Gussteils mit einer speziellen Beschneideform abgeschlossen.

Andere Schleifmethoden sind Sägen und Schleifen.

Wenn das Tor zerbrechlich ist, können Sie das Gussteil direkt einschlagen, was Arbeitskräfte sparen kann.

Der überschüssige Gusskanal kann nach dem Schmelzen wiederverwendet werden. Die übliche Ausbeute beträgt etwa 67%.

Die Hochdruckeinspritzung führt zu einer sehr schnellen Füllung der Form, so dass das geschmolzene Metall die gesamte Form ausfüllen kann, bevor ein Teil erstarrt.

Auf diese Weise lassen sich auch bei dünnwandigen, schwer zu füllenden Teilen Oberflächendiskontinuitäten vermeiden.

Allerdings führt dies auch zu Lufteinschlüssen, da diese beim schnellen Befüllen der Form nur schwer entweichen können.

Dieses Problem kann durch das Anbringen von Entlüftungsöffnungen an der Trennebene verringert werden, aber selbst bei sehr präzisen Verfahren bleiben Poren in der Mitte des Gussteils zurück.

Die meisten Druckgussteile können einige Strukturen vervollständigen, die nicht durch Gießen durch sekundäre Verarbeitung vervollständigt werden können, wie z. B. Bohren und Polieren.

Defekte können nach dem Sandfall kontrolliert werden. Zu den häufigsten Mängeln gehören Stagnation (unzureichende Schüttung) und kalte Narben.

Diese Fehler können durch eine unzureichende Temperatur der Form oder des geschmolzenen Metalls, durch mit Verunreinigungen vermischtes Metall, zu wenige Entlüftungen, zu viel Schmiermittel usw. verursacht werden. Andere Fehler sind Poren, Lunker und Lunkerstellen, heiße Risse und Fließspuren.

Fließspuren sind Spuren auf der Oberfläche von Gussteilen, die durch Anschnittfehler, scharfe Ecken oder zu viel Schmiermittel entstehen.

Schmierstoffe auf Wasserbasis, so genannte Emulsionen, sind aus Gesundheits-, Umwelt- und Sicherheitsgründen die am häufigsten verwendeten Schmierstoffe.

Wenn die Mineralien im Wasser durch geeignete Verfahren entfernt werden, hinterlassen sie im Gegensatz zu Lösungsmittelschmierstoffen keine Nebenprodukte in den Gussteilen.

Bei unsachgemäßer Wasseraufbereitung führen die Mineralien im Wasser zu Oberflächenfehlern und Unregelmäßigkeiten im Guss.

Es gibt hauptsächlich vier Arten von Schmierstoffen auf Wasserbasis: Wasser gemischt mit Öl, Öl gemischt mit Wasser, halbsynthetisch und synthetisch.

Mit Öl vermischtes Wasser ist das beste Schmiermittel, denn bei der Verwendung von Schmiermitteln kühlt das Wasser die Oberfläche der Form durch Verdunstung ab, während sich gleichzeitig Öl ablagert, das bei der Entformung helfen kann.

Im Allgemeinen beträgt das Verhältnis dieser Schmiermittel 30 Teile Wasser zu 1 Teil Öl. In Extremfällen kann dieses Verhältnis bis zu 100:1 betragen.

Zu den Ölen, die als Schmiermittel verwendet werden können, gehören Schweröle, tierische Fette, pflanzliche Fette und synthetische Fette.

Schweres Restöl hat bei Raumtemperatur eine hohe Viskosität, wird aber bei hohen Temperaturen im Druckgussverfahren zu einem Film.

Die Viskosität und die thermischen Eigenschaften der Lotion können durch die Zugabe anderer Stoffe zum Schmiermittel gesteuert werden.

Zu diesen Materialien gehören Graphit, Aluminium und Glimmer. Andere chemische Zusatzstoffe können Staub und Oxidation verhindern.

Emulgatoren können Schmiermitteln auf Wasserbasis zugesetzt werden, so dass Schmiermittel auf Ölbasis dem Wasser zugesetzt werden können, einschließlich Seife, Alkohol und Ethylenoxid.

Lange Zeit wurden als Schmiermittel auf Lösungsmittelbasis vor allem Diesel und Benzin verwendet.

Sie sind gut für den Guss geeignet, aber bei jedem Druckgussvorgang kommt es zu kleinen Explosionen, die zu einer Anhäufung von Kohlenstoffelementen an der Hohlraumwand führen.

Schmiermittel auf Lösungsmittelbasis sind gleichmäßiger als Schmiermittel auf Wasserbasis.

Druckgießmaschinen lassen sich in zwei verschiedene Typen unterteilen: Warmkammer-Druckgießmaschinen und Kaltkammer-Druckgießmaschinen.

Der Unterschied besteht darin, wie viel Kraft sie aushalten können. Der typische Druckbereich liegt zwischen 400 und 4000 Tonnen.

Warmkammer-Druckguss

Warmkammer-Druckguss, manchmal auch bekannt als Schwanenhalsmatrize Gießen, hat geschmolzene flüssige und halbflüssige Metalle in seinem Metallbecken, die die Form unter Druck füllen.

Zu Beginn des Zyklus befindet sich der Kolben der Maschine in einem zusammengezogenen Zustand, und dann kann das geschmolzene Metall den Schwanenhals füllen.

Ein pneumatischer oder hydraulischer Kolben presst das Metall und füllt es in die Form.

Zu den Vorteilen dieses Systems gehören eine hohe Umlaufgeschwindigkeit (etwa 15 Zyklen pro Minute), eine einfache Automatisierung und ein bequemer Metallschmelzprozess.

Zu den Nachteilen gehört, dass es unmöglich ist, Metall mit einem hohen Schmelzpunkt zu gießen, und dass es auch unmöglich ist, AluminiumdruckgussDenn Aluminium nimmt Eisen aus dem Schmelzbad.

Daher werden Warmkammer-Druckgussmaschinen im Allgemeinen für Zink-, Zinn- und Bleilegierungen verwendet.

Darüber hinaus ist das Warmkammer-Druckgussverfahren für das Gießen großer Gussteile nur schwer geeignet und wird normalerweise für das Gießen kleiner Gussteile verwendet.

Kaltkammer-Druckguss

Der Kaltkammerdruckguss kann für Metalle verwendet werden, die im Warmkammerdruckgussverfahren nicht verwendet werden können, darunter Aluminium, Magnesium, Kupfer und Zinklegierungen mit hohem Aluminiumgehalt.

Bei diesem Verfahren muss das Metall zunächst in einem unabhängigen Tiegel geschmolzen werden.

Eine bestimmte Menge geschmolzenen Metalls wird dann in eine unbeheizte Einspritzkammer oder Einspritzdüse geleitet.

Diese Metalle werden durch hydraulischen oder mechanischen Druck in die Form gespritzt.

Da das geschmolzene Metall in die kalte Kammer überführt werden muss, ist der größte Nachteil dieses Verfahrens, dass die Zykluszeit sehr lang ist.

Es gibt vertikale und horizontale Kaltkammer-Druckgießmaschinen.

Vertikale Druckgießmaschinen sind in der Regel kleine Maschinen, während es bei horizontalen Druckgießmaschinen verschiedene Modelle gibt.

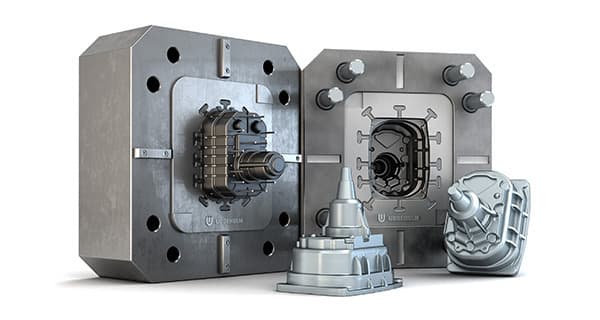

Die Druckgussform besteht aus zwei Teilen, dem abdeckenden Teil und dem beweglichen Teil, und der Teil, an dem sie zusammenkommen, wird als Trennlinie bezeichnet.

Beim Warmkammerdruckguss hat das Abdeckteil einen Anschnitt, während es sich beim Kaltkammerdruckguss um eine Einspritzöffnung handelt.

Von hier aus kann das geschmolzene Metall in die Form eintreten, und die Form dieses Teils entspricht der Einspritzdüse beim Warmkammerdruckguss oder der Einspritzkammer beim Kaltkammerdruckguss.

Der bewegliche Teil besteht in der Regel aus einer Schubstange und einem Läufer.

Der Angusskanal ist der Kanal zwischen dem Anschnitt und dem Formhohlraum, durch den das geschmolzene Metall in den Formhohlraum gelangt.

Der abdeckende Teil ist in der Regel mit der festen Pressplatte oder der vorderen Pressplatte verbunden, während der bewegliche Teil mit der beweglichen Pressplatte verbunden ist.

Die Kavität ist in zwei Kavitäteneinsätze unterteilt, die unabhängige Komponenten sind, die relativ leicht aus dem Werkzeug entfernt oder durch Schrauben eingebaut werden können.

Die Form ist speziell konzipiert. Wenn die Form geöffnet wird, bleibt das Gussteil in dem beweglichen Teil.

Auf diese Weise drückt die Schubstange des beweglichen Teils das Gussteil heraus. Die Schubstange wird normalerweise von der Pressplatte angetrieben. Sie treibt alle Schubstangen gleichzeitig mit der gleichen Kraft an, um sicherzustellen, dass das Gussteil nicht beschädigt wird.

Nach dem Ausdrücken des Gussteils schrumpft die Pressplatte, um alle Druckstangen zurückzuziehen und den nächsten Druckguss vorzubereiten.

Da sich das Gussteil beim Entformen noch in einem Hochtemperaturzustand befindet, kann der durchschnittliche Druck auf jede Druckstange nur bei einer ausreichenden Anzahl von Druckstangen so gering sein, dass das Gussteil nicht beschädigt wird.

Die Schubstange hinterlässt jedoch Spuren, so dass sie sorgfältig konstruiert werden muss, damit die Position der Schubstange keinen zu großen Einfluss auf den Betrieb des Gussteils hat.

Weitere Teile der Form sind die Kernschiebeplatte und ähnliches.

Kerne werden verwendet, um Löcher oder Öffnungen in Gussteilen herzustellen. Sie können auch verwendet werden, um die Details von Gussteilen zu verbessern.

Es gibt drei Arten von Kernen: feste, bewegliche und lose Kerne.

Die Richtung des festen Kerns ist parallel zur Richtung des Gusses aus der Form. Sie sind entweder fest oder dauerhaft mit der Form verbunden.

Der bewegliche Kern kann in jeder Richtung außer der Auszugsrichtung angeordnet werden.

Nach dem Erstarren des Gussstücks muss der bewegliche Kern vor dem Öffnen der Form mit Hilfe einer Trennvorrichtung aus dem Formhohlraum entfernt werden.

Der Schieber ist dem beweglichen Kern sehr ähnlich, und der größte Unterschied besteht darin, dass der Schieber zur Herstellung einer konkaven Oberfläche verwendet werden kann.

Die Verwendung von Kernen und Schiebern beim Druckguss kann die Kosten erheblich erhöhen.

Lose Kerne, auch Entnahmeblöcke genannt, können für die Herstellung komplexer Oberflächen, wie z. B. Gewindelöcher, verwendet werden.

Vor Beginn eines jeden Zyklus muss der Schieber manuell installiert und schließlich mit dem Gussstück herausgedrückt werden.

Dann nehmen Sie den losen Kern heraus.

Lose Hülsen sind die teuersten Hülsen, da ihre Herstellung einen hohen Arbeitsaufwand erfordert und die Zykluszeit erhöht.

Der Auslass ist in der Regel dünn und lang (etwa 0,13 mm), so dass das geschmolzene Metall schnell abgekühlt werden kann, um den Abfall zu reduzieren.

Beim Druckgussverfahren ist ein Speiser nicht erforderlich, da der Druck des geschmolzenen Metalls sehr hoch ist, so dass das geschmolzene Metall vom Anschnitt aus in die Form fließen kann.

Aufgrund der Temperatur sind die wichtigsten Materialeigenschaften für Formen die thermische Schwingungsfestigkeit und die Flexibilität.

Weitere Eigenschaften sind Härtbarkeit, Bearbeitbarkeit und Beständigkeit gegen thermische Rissbildung, Schweißbarkeit, Benutzerfreundlichkeit (insbesondere bei großen Formen) und Kosten.

Die Lebensdauer der Matrize hängt direkt von der Temperatur des geschmolzenen Metalls und der Dauer der einzelnen Zyklen ab.

Die für das Druckgießen verwendete Form ist in der Regel aus hartem Werkzeugstahl gefertigt. Da Gusseisen dem hohen Innendruck nicht standhalten kann, ist die Form teuer, was auch zu hohen Öffnungskosten führt.

Das Metall, das bei höheren Temperaturen gegossen wird, muss härter sein legierter Stahl.

Die wichtigsten Fehler beim Druckguss gehören Verschleiß und Erosion.

Andere Mängel sind thermische Risse und thermische Ermüdung.

Wenn die Formoberfläche aufgrund zu großer Temperaturschwankungen Mängel aufweist, kommt es zu Heißrissen.

Nach zu vielen Einsätzen führen die Defekte an der Oberfläche der Form zu thermischer Ermüdung.

Die entsprechende Mindestquerschnittsfläche und der Mindestverzugswinkel der verschiedenen Materialien sind in der folgenden Tabelle aufgeführt, wobei der dickste Querschnitt weniger als 13 mm betragen sollte.

| Metall | Mindestquerschnittsfläche | Minimaler Entlastungswinkel |

| Aluminiumlegierung | 0.89mm(0.035in) | 1:100(0.6°) |

| Messing und Bronze | 1.27mm(0.050in) | 1:80(0.7°) |

| Magnesiumlegierung | 1.27mm(0.050in) | 1:100(0.6°) |

| Kirsite | 0.63mm(0.025in) | 1:200(0.3°) |

Zu den für den Druckguss verwendeten Metallen gehören hauptsächlich Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen.

Gepresstes Gusseisen ist zwar selten, aber auch machbar.

Zu den speziellen Druckgussmetallen gehören ZAMAK, Aluminium-Zink-Legierung und die Normen der American Aluminum Association: AA380, AA384, aa386, AA390 und AZ91D Magnesium.

Die Eigenschaften der verschiedenen Metalle beim Druckguss sind wie folgt:

Zink:

Das am einfachsten zu gießende Metall. Es ist sehr wirtschaftlich in der Herstellung kleiner Teile, leicht zu beschichten, hat eine hohe Druckfestigkeit und Plastizität und eine lange Lebensdauer.

Aluminium:

Geringes Gewicht, komplexe Herstellung und dünnwandige Gussteile mit hoher Maßhaltigkeit, starker Korrosionsbeständigkeit, guter mechanischer Leistung, hoher Wärmeleitfähigkeit und Leitfähigkeit und dennoch hoher Festigkeit bei hohen Temperaturen.

Magnesium:

Leicht zu bearbeiten, hohes Festigkeits-Gewichts-Verhältnis, das leichteste der üblicherweise verwendeten Druckgussmetalle.

Kupfer:

Es hat eine hohe Härte und starke Korrosionsbeständigkeit. Es hat die beste mechanische Leistung, Abriebfestigkeit und Festigkeit unter den üblichen Druckgussmetallen.

Blei und Zinn:

Hohe Dichte, hohe Maßgenauigkeit, kann als spezielles Korrosionsschutzteil verwendet werden.

Aus Gründen der öffentlichen Gesundheit kann diese Legierung nicht für die Verarbeitung und Lagerung von Lebensmitteln verwendet werden.

Eine Legierung aus Blei, Zinn und Antimon (manchmal mit etwas Kupfer) kann zur Herstellung von Handschriften und zur Bronzierung im Reliefdruck verwendet werden.

Die Obergrenzen für die Masse von Druckgussstücken aus Aluminium, Kupfer, Magnesium und Zink liegen bei 70 Pfund (32 kg), 10 Pfund (4,5 kg), 44 Pfund (20 kg) bzw. 75 Pfund (34 kg).

Vorteile des Gießens

Zu den Vorteilen des Druckgusses gehört eine hervorragende Maßgenauigkeit.

Im Allgemeinen hängt dies vom Gussmaterial ab. Der typische Wert ist, dass der Fehler 0,1 mm für die erste Größe von 2,5 cm beträgt, und der Fehler erhöht sich um 0,002 mm für jede Erhöhung um 1 cm.

Im Vergleich zu anderen Gussverfahren ist die Gussoberfläche glatt, und der Radius der Verrundung beträgt etwa 1-2,5 Mikrometer.

Im Vergleich zum Sandkasten- oder Kokillengussverfahren kann ein Gussteil mit einer Wandstärke von etwa 0,75 mm hergestellt werden.

Es kann direkt interne Strukturen gießen, wie z. B. Drahthülsen, Heizelemente und hochfeste Lagerflächen.

Weitere Vorteile sind die Verringerung oder Vermeidung von Nachbearbeitungen, die hohe Produktionsgeschwindigkeit, eine Gusszugfestigkeit von bis zu 415 MPa und das Gießen von hochfließfähigen Metallen.

Nachteile des Gießens

Der größte Nachteil des Druckgusses sind die hohen Kosten.

Gießanlagen, Formen und formbezogene Komponenten sind im Vergleich zu anderen Gießverfahren teuer.

Daher ist es wirtschaftlicher, bei der Herstellung von Druckgussteilen eine große Anzahl von Produkten zu produzieren.

Weitere Nachteile sind, dass dieses Verfahren nur für Metalle mit hoher Fließfähigkeit geeignet ist und dass die Gussmasse zwischen 30 g und 10 kg liegen muss.

Beim normalen Druckguss sind in der letzten Gusspartie immer Poren vorhanden.

Daher kann keine Wärmebehandlung oder Schweißung durchgeführt werden, da sich das Gas im Spalt unter der Hitzeeinwirkung ausdehnt, was zu Mikrodefekten im Inneren und zum Abblättern der Oberfläche führt.

Druckguss, kurz Druckguss genannt, ist ein Gießverfahren, bei dem geschmolzene Legierungsflüssigkeit in die Druckkammer gegossen wird, um den Hohlraum der Stahlform mit hoher Geschwindigkeit zu füllen, und die Legierungsflüssigkeit unter Druck zu einem Gussteil erstarrt.

Die wichtigsten Merkmale des Druckgusses, die sich von anderen Gießverfahren unterscheiden, sind hoher Druck und hohe Geschwindigkeit.

Das geschmolzene Metall füllt den Formhohlraum unter Druck und kristallisiert und erstarrt unter höherem Druck. Der übliche Druck beträgt 15-100mpa.

② Die Metallflüssigkeit füllt den Formhohlraum mit einer hohen Geschwindigkeit, in der Regel 10-50 m / s, und manchmal mehr als 80 m / S (die lineare Geschwindigkeit des Formhohlraums durch den Anschnitt eingeführt - die Anschnittgeschwindigkeit).

Daher ist die Füllzeit der Metallflüssigkeit extrem kurz, etwa 0,01-0,2 Sekunden (abhängig von der Größe des Gussteils).

Druckguss ist ein Präzisionsgussverfahren. Die Maßtoleranz der im Druckgussverfahren gegossenen Teile ist sehr gering und die Oberflächengenauigkeit ist sehr hoch.

In den meisten Fällen können die Druckgussteile ohne Drehen zusammengesetzt und angebracht werden, und die Gewindeteile können direkt gegossen werden.

Von einfachen Kamerateilen, Schreibmaschinenteilen, Teilen für elektronische Rechner, Dekorationen und anderen Kleinteilen bis hin zu komplexen Teilen für Fahrzeuge wie Autos, Lokomotiven und Flugzeuge werden die meisten im Druckgussverfahren hergestellt.

Damage

Während der Druckgussproduktion wird die Form wiederholt abgekühlt und erwärmt, und die Formoberfläche und ihr Inneres verformen sich, was zu wiederholten zyklischen thermischen Belastungen führt, die Sekundärschäden an der Struktur und den Verlust der Zähigkeit zur Folge haben, was zum Auftreten von Mikrorissen führt und sich weiter ausdehnt.

Sobald sich die Risse ausdehnen, wird geschmolzenes Metall hineingedrückt, und wiederholte mechanische Belastungen beschleunigen das Risswachstum.

Deshalb muss zum einen die Form zu Beginn des Druckgusses vollständig vorgeheizt werden.

Darüber hinaus wird bei der Herstellung von GussproduktionDie Form muss in einem bestimmten Arbeitstemperaturbereich gehalten werden, um ein frühzeitiges Versagen der Rissbildung zu vermeiden.

Gleichzeitig muss sichergestellt werden, dass vor der Inbetriebnahme der Form und während der Herstellung keine internen Ursachen auftreten.

Denn in der tatsächlichen Produktion sind die meisten Formfehler thermisch bedingt. Ermüdungsrissbildung Ausfälle.

FRagmentierung

Unter der Einwirkung der Einspritzkraft wird die Form an der schwächsten Stelle Risse bekommen, vor allem, wenn die Ritzmarken oder elektrischen Bearbeitungsmarken auf der Formoberfläche der Form nicht poliert sind oder wenn die Ecken der Form frei sind, werden zuerst feine Risse auftreten.

Wenn spröde Phasen oder grobe Körner an den Korngrenzen vorhanden sind, kann es leicht zu Brüchen kommen.

Wenn jedoch ein Sprödbruch auftritt, wächst der Riss schnell, was ein sehr gefährlicher Faktor für das Bruchversagen des Werkzeugs ist.

Aus diesem Grund müssen zum einen alle Kratzer und elektrischen Bearbeitungsspuren auf der Formoberfläche poliert werden, auch wenn sie sich im Gießsystem befinden.

Darüber hinaus ist es erforderlich, dass die Werkstoffe haben eine hohe Festigkeit, gute Plastizität, gute Schlagzähigkeit und Bruchzähigkeit.

CErosion

Wie bereits erwähnt, werden im Druckguss üblicherweise Zink-, Aluminium-, Magnesium- und Kupferlegierungen sowie reines Aluminium verwendet.

Zn, Al und Mg sind relativ aktiv Metallelementedie eine gute Affinität zu Schimmelpilzmaterialien haben, insbesondere Al ist leicht in die Form zu beißen.

Wenn die Härte der Form hoch ist, ist die Korrosionsbeständigkeit besser, aber wenn es weiche Stellen auf der Oberfläche der Form gibt, ist die Korrosionsbeständigkeit ungünstig.

Es gibt viele Faktoren, die zum Scheitern der Form führen, darunter externe Faktoren (wie die Gießtemperatur, ob die Form vorgewärmt ist, wie viel Schlichte aufgesprüht wird, ob die Tonnage der Druckgussmaschine passt, ob der Druckgussdruck zu hoch ist, die Geschwindigkeit des inneren Anschnitts zu schnell ist, die Öffnung des Kühlwassers nicht mit der Druckgussproduktion synchronisiert ist, die Art und Zusammensetzung des Gussmaterials Fe, die Größe und Form des Gussteils, die Wandstärke, die Art der Beschichtung usw.).

Es gibt auch interne Ursachen (z. B. die metallurgische Qualität des Materials der Form selbst, das Schmiedeverfahren des Rohlings, die Rationalität des Schimmelstruktur die Rationalität des Anschnittsystems, die inneren Spannungen, die bei der Bearbeitung der Formmaschine (elektrische Bearbeitung) entstehen, der Wärmebehandlungsprozess der Form, einschließlich verschiedener Anforderungen an die Passgenauigkeit und Sauberkeit).

Bei einem frühzeitigen Versagen der Form ist es notwendig, die internen oder externen Ursachen für eine zukünftige Verbesserung herauszufinden.

In der tatsächlichen Produktion ist die Korrosion jedoch nur örtlich auf die Form beschränkt, z. B. sind die Teile, die direkt vom Anschnitt umspült werden (Kern und Hohlraum), anfällig für Korrosion, und die Teile mit weicher Härte sind anfällig für das Festkleben der Aluminiumlegierung.

Überlauf gießen

Anforderungen an den Anguss an einer horizontalen Kaltkammer-Druckgussmaschine:

① Der Innendurchmesser der Druckkammer ist entsprechend dem erforderlichen spezifischen Druck und der Druckkammerfülle zu wählen.

Gleichzeitig muss die Innendurchmesserabweichung der Angusshülse im Vergleich zur Innendurchmesserabweichung der Druckkammer um einige Drähte vergrößert werden, um ein Verklemmen des Stempels oder einen starken Verschleiß aufgrund der unterschiedlichen Achsen der Angusshülse und des Innendurchmessers der Druckkammer zu vermeiden, und die Wandstärke der Angusshülse darf nicht zu dünn sein.

Die Länge der Angusshülse sollte in der Regel geringer sein als die Förderleitung des Spritzstempels, damit die Farbe aus der Druckkammer entfernt werden kann.

② Die inneren Löcher der Druckkammer und der Angusshülse sind nach der Wärmebehandlung fein zu schleifen und dann in Achsrichtung zu schleifen.

Die Oberflächenrauhigkeit muss ≤ Ra0,2 μ m sein.

③ Die Umlenkung ist mit dem Hohlraum verbunden, der die Beschichtung bildet.

Seine konkave Tiefe entspricht der Tiefe des Angusses, sein Durchmesser ist auf den Innendurchmesser der Angusshülse abgestimmt und er hat eine Neigung von 5° in Entformungsrichtung.

Wenn der Anguss für die Beschichtung verwendet wird, wird das Volumen der effektiven Länge der Druckkammer verkürzt und die Fülle der Druckkammer kann verbessert werden.

Anforderungen an die Form

① Der Eintritt in den Anguss der kalten horizontalen Form sollte sich im Allgemeinen oberhalb von 2/3 des Innendurchmessers des oberen Teils der Druckkammer befinden, um zu verhindern, dass die Metallflüssigkeit in der Druckkammer vorzeitig in den Anguss eintritt und unter der Wirkung der Schwerkraft vorzeitig zu erstarren beginnt.

② Die Querschnittsfläche des Angusses sollte sich vom Anguss bis zum Anschnitt allmählich verringern.

Um den Querschnitt zu erweitern, entsteht beim Durchfließen des geschmolzenen Metalls ein Unterdruck, der das Gas an der Trennfläche leicht ansaugt und die Wirbelumschlingung im Fluss des geschmolzenen Metalls erhöht.

Im Allgemeinen ist der Querschnitt am Auslass 10-30% kleiner als der am Einlass.

③ Die Kufe muss eine bestimmte Länge und Tiefe haben.

Der Zweck der Beibehaltung einer bestimmten Länge ist die Stabilisierung und Lenkung der Strömung.

Wenn die Tiefe nicht ausreichend ist, sinkt die Temperatur des geschmolzenen Metalls schnell;

Ist die Tiefe zu groß, erfolgt die Kondensation zu langsam, was sich nicht nur auf die Produktivität auswirkt, sondern auch die Menge der recycelten Materialien erhöht.

④ Die Querschnittsfläche des Angusses muss größer sein als die des Anschnitts, damit das Metall schnell in die Form gegossen werden kann.

Die Querschnittsfläche des Hauptkanals muss größer sein als die der einzelnen Nebenkanäle.

⑤ Die beiden Seiten der Unterseite der Kufe müssen abgerundet sein, um frühe Risse zu vermeiden, und die beiden Seiten können mit einer Neigung von etwa 5° ausgeführt werden.

Oberflächenrauhigkeit des Läufers ≤ Ra0,4 μ m.

Ingate

① Die Trennfläche darf nicht unmittelbar nach dem Eintritt des geschmolzenen Metalls in die Form geschlossen werden, und die Überlaufrille und die Auslassrille dürfen nicht direkt auf den Kern treffen.

Die Fließrichtung des geschmolzenen Metalls nach dem Eintritt in die Form muss so weit wie möglich von der dicken Wand zur dünnen Wand entlang der Gussrippen und -rippen verlaufen.

② Bei der Wahl der Anschnittposition sollte der Schmelzfluss so kurz wie möglich sein.

Bei der Verwendung von mehrsträngigen Anschnitten muss verhindert werden, dass mehrere Stränge des geschmolzenen Metalls nach dem Einspritzen zusammenlaufen und aufeinander treffen, was zu Wirbelstromeinschlüssen, Oxidationseinschlüssen und anderen Defekten führen würde.

③ Der innere Anschnitt von dünnwandigen Teilen muss entsprechend kleiner sein als der von dicken Teilen, um die notwendige Füllgeschwindigkeit zu gewährleisten.

Die Einfassung des inneren Anschnitts muss leicht zu schneiden sein, und der Gusskörper darf nicht beschädigt werden (Fleisch essen).

Überlauftank

① Die Überlaufrille muss leicht aus dem Gussteil zu entfernen sein und darf den Gusskörper möglichst nicht beschädigen.

② Wenn Sie einen Abluftschlitz auf den Überlaufschlitz setzen, achten Sie auf die Position der Überlauföffnung, um zu vermeiden, dass der Abluftschlitz zu früh blockiert wird und der Abluftschlitz unwirksam wird.

③ Es ist nicht zulässig, mehrere Überlauföffnungen oder eine sehr breite und dicke Überlauföffnung am gleichen Überlaufbehälter anzubringen, um zu verhindern, dass die kalte Flüssigkeit, Schlacke, Gas, Farbe usw. in der Metallschmelze aus dem Überlaufbehälter in den Formhohlraum zurückkehrt und Gussfehler verursacht.

Unter der Prämisse, die Produktfunktion zu erfüllen, Druckgussteile vernünftig zu gestalten, die Struktur der Druckgussform zu vereinfachen, die Druckgusskosten zu senken, Druckgussfehler zu reduzieren und die Qualität der Druckgussteile zu verbessern.

Da das Spritzgießverfahren vom Gießverfahren abgeleitet ist, ähnelt der Leitfaden für die Konstruktion von Druckgussteilen dem Leitfaden für die Konstruktion von Kunststoffteilen in einigen Aspekten sehr stark.

Für die detaillierte Konstruktion von Druckgussteilen lesen Sie bitte das Buch "product design guide for manufacturing and assembly", herausgegeben von China Maschine Presse.

Fillet

(einschließlich der Ecken) sind in der Gusszeichnung häufig Anforderungen wie die nicht gekennzeichnete Ausrundung R2 angegeben.

Beim Öffnen der Form dürfen wir die Rolle dieser nicht markierten Hohlkehlen nicht vernachlässigen, und wir dürfen keine klaren Ecken oder zu kleine Hohlkehlen herstellen.

Die Gusskehle kann dafür sorgen, dass sich die Metallflüssigkeit gleichmäßig füllt, das Gas im Hohlraum nacheinander entweicht, die Spannungskonzentration verringert und die Lebensdauer der Form verlängert wird. (es ist nicht leicht für das Gussteil, Risse oder verschiedene Defekte aufgrund von unsachgemäßer Füllung zu haben).

Die Standard-Ölwannenform hat zum Beispiel viele saubere Ecken.

Relativ gesehen, ist der Bruder Ölwanne Form geöffnet besten derzeit, und es gibt auch viele schwere Ölwannen.

Entformungsschräge

Künstliche seitliche Vertiefungen in Entformungsrichtung sind verboten (normalerweise bleiben die Gussteile während der Formprüfung in der Form stecken, und die lokalen Vertiefungen werden durch Bohren, hartes Meißeln usw. verursacht, wenn die Form mit falschen Methoden behandelt wird).

Rauhigkeit

Die Formteile und das Gießsystem sind nach Bedarf sorgfältig zu polieren, und zwar entlang der Entformungsrichtung.

Da der gesamte Prozess, bei dem geschmolzenes Metall aus der Druckkammer in das Gießsystem eintritt und die Kavität füllt, nur 0,01-0,2 Sekunden dauert.

Um den Strömungswiderstand des flüssigen Metalls zu verringern und den Druckverlust zu minimieren, ist eine hohe Oberflächengüte erforderlich.

Gleichzeitig sind die Erwärmungs- und Erosionsbedingungen des Gießsystems relativ schlecht, und je schlechter das Finish, desto leichter wird die Form beschädigt.

5. Härte des Formteils der Form: Aluminiumlegierung: etwa HRC46 °, Kupfer: etwa HRC38 °.

Während der Verarbeitung sollte die Form versuchen, Reparaturen zuzulassen, die obere Grenze der Größe zu erreichen und Schweißen zu vermeiden.

Die Fließfähigkeit bezieht sich auf die Fähigkeit der Legierungsflüssigkeit, die Form zu füllen.

Die Fließfähigkeit bestimmt, ob die Legierung komplexe Gussstücke gießen kann.

Eutektische Legierungen haben die beste Fließfähigkeit bei Aluminiumlegierungen.

Es gibt viele Faktoren, die sich auf die Fließfähigkeit auswirken, vor allem die Zusammensetzung, die Temperatur und die festen Partikel von Metalloxiden, Metallverbindungen und anderen Verunreinigungen in der Legierungsflüssigkeit, aber die grundlegenden externen Faktoren sind die Gießtemperatur und der Gießdruck (allgemein bekannt als Gießhöhe).

In der tatsächlichen Produktion ist es nach der Festlegung der Legierung erforderlich, neben der Verbesserung des Schmelzprozesses (Raffination und Schlackenentfernung) auch den Gießprozess (Durchlässigkeit der Sandform, Absaugung der Metallform und Temperatur) zu verbessern und die Gießtemperatur zu erhöhen, ohne die Qualität des Gusses zu beeinträchtigen, um die Fließfähigkeit der Legierung zu gewährleisten.

Vorsichtsmaßnahmen für die Formgebung beim Druckguss:

Druckgussmaschine, Druckgusslegierung und Druckgussform sind die drei wichtigsten Elemente der Druckgussproduktion, von denen keines unverzichtbar ist.

Das so genannte Druckgussverfahren besteht darin, diese drei Elemente organisch und umfassend zu nutzen, um qualifizierte Gussteile mit gutem Aussehen, innerer Qualität und Abmessungen gemäß den Anforderungen von Zeichnungen oder Vereinbarungen stabil, rhythmisch und effizient zu produzieren, und sogar hochwertige Gussteile.

Materialschmelztemperatur, Werkzeugtemperatur und Schmelztemperatur beim Einspritzen;

Schließlich muss der Zustand der Druckgusserzeugnisse repariert werden, um perfekte Produkte zu erhalten.

Auswahlprinzip der Arbeitstemperatur der Druckgussform:

1) Die Formtemperatur ist zu niedrig, die innere Struktur des Gussteils ist locker, und es ist schwierig, die Luft abzulassen, was die Formgebung erschwert;

2) Die Formtemperatur ist zu hoch, und die innere Struktur des Gussteils ist dicht, aber das Gussteil ist leicht mit dem Formhohlraum "verschweißt", und es ist schwierig, das Gussteil zu entfernen, nachdem es an der Form klebt.

Gleichzeitig dehnt eine zu hohe Temperatur die Form selbst aus und beeinträchtigt die Maßhaltigkeit des Gussstücks.

3) Die Formtemperatur sollte in einem angemessenen Bereich gewählt werden. Im Allgemeinen, nachdem der Test angemessen ist, ist die konstante Temperaturkontrolle gut.

Die Vorsichtsmaßnahmen für die Umformbedingungen beim Druckguss lassen sich in den folgenden beiden Aspekten zusammenfassen:

*Materialschmelztemperatur, Werkzeugtemperatur und Schmelztemperatur beim Einspritzen;

Die Essenz von Druckguss (kurz: Druckguss) ist das Einfüllen von flüssigem oder halbflüssigem Metall in den Hohlraum der Druckgussform mit hoher Geschwindigkeit unter Einwirkung von hohem Druck und das Formen und Erstarren des Gussteils unter Druck.

Hoher Druck und hohe Geschwindigkeit beim Füllen der Druckgussform sind zwei Hauptmerkmale des Druckgusses. Der üblicherweise verwendete spezifische Einspritzdruck liegt bei mehreren Tausend bis Zehntausend kPa und kann sogar bis zu 2 × 105 kPa betragen.

Die Füllgeschwindigkeit beträgt etwa 10 ~ 50m / s, und sogar mehr als 100m / s in einigen Fällen.

Die Füllzeit ist sehr kurz und liegt im Allgemeinen im Bereich von 0,01 ~ 0,2S.

Im Vergleich zu anderen Gießverfahren hat der Druckguss die folgenden drei Vorteile:

1. Gute Produktqualität

Die Maßgenauigkeit der Gussteile ist hoch und entspricht im Allgemeinen der Güteklasse 6-7 oder sogar bis zur Güteklasse 4;

Gute Oberflächengüte, entspricht im Allgemeinen der Güteklasse 5 bis 8;

Die Festigkeit und Härte sind höher, und die Festigkeit ist im Allgemeinen 25-30% höher als beim Sandguss, aber die Dehnung ist um etwa 70% geringer;

Stabile Größe und gute Austauschbarkeit;

Sie kann dünnwandige und komplexe Gussteile im Druckgussverfahren herstellen.

Die derzeitige Mindestwandstärke von Druckgussteilen aus Zinklegierungen kann beispielsweise 0,3 mm betragen;

Aluminiumlegierung Gießen kann 0,5 mm erreichen;

Der Mindestdurchmesser der Gusslöcher beträgt 0,7 mm;

Der Mindestabstand beträgt 0,75 mm.

2. Hohe Produktionseffizienz

Die Maschine hat eine hohe Produktivität.

Zum Beispiel kann die heimische J Ⅲ 3 horizontale Kaltluft-Druckgussmaschine im Durchschnitt 600-700 Mal pro acht Stunden gießen, und die kleine Warmkammer-Druckgussmaschine kann im Durchschnitt 3000-7000 Mal pro acht Stunden gießen;

Lange Lebensdauer von Druckguss-Form, ein Paar von Druckguss-Form, Druckguss-Uhr-Legierung, Lebensdauer erreichen können Hunderttausende von Zeiten, sogar Millionen von Zeiten;

Mechanisierung und Automatisierung sind leicht zu realisieren.

3. Ausgezeichneter wirtschaftlicher Effekt

Denn die Druckgussteile haben die Vorteile der genauen Größe und der glatten Oberfläche.

In der Regel wird es nicht mehr direkt bearbeitet und verwendet oder das Bearbeitungsvolumen ist sehr gering, so dass nicht nur die Metallausnutzung verbessert, sondern auch eine große Anzahl von Bearbeitungsgeräten und Arbeitsstunden eingespart wird;

Der Preis für Gussteile ist einfach;

Andere metallische oder nichtmetallische Werkstoffe können durch kombinierten Druckguss verwendet werden.

Das spart sowohl Montagezeit als auch Metall.

Obwohl das Druckgießen viele Vorteile hat, gibt es auch einige Nachteile, die gelöst werden müssen.

Zum Beispiel:

1). Aufgrund der hohen Füllgeschwindigkeit des flüssigen Metalls im Formhohlraum und des instabilen Fließzustands während des Druckgusses entstehen beim allgemeinen Druckgussverfahren leicht Luftlöcher in den Gussteilen, die nicht wärmebehandelt werden können;

2) Es ist schwierig, Gussteile mit komplexer Konkavität zu gießen;

3) Legierungen mit hohem Schmelzpunkt (z. B. Kupfer, Eisenmetalle), geringe Lebensdauer der Druckgussform;

4) Es ist nicht für die Produktion von Kleinserien geeignet.

Der Hauptgrund ist, dass die Herstellungskosten der Druckgussform hoch sind, die Produktionseffizienz der Druckgussmaschine hoch ist und die Kleinserienproduktion unwirtschaftlich ist.

Der Druckguss ist eine der fortschrittlichsten Metallumformung Methoden.

Es ist eine wirksame Methode, um weniger und keine Späne zu erzeugen. Sie ist weit verbreitet und entwickelt sich schnell.

Die Größe und das Gewicht des Gussteils hängen von der Leistung der Druckgussmaschine ab.

Aufgrund der zunehmenden Leistungsfähigkeit der Druckgussmaschine kann die Form und Größe des Gussteils von einigen Millimetern bis zu 1-2 m betragen;

Das Gewicht kann von einigen Gramm bis zu mehreren zehn Kilogramm reichen.

Aluminiumgussteile mit einem Durchmesser von 2 m und einem Gewicht von 50 kg können im Ausland gegossen werden.

Der Druckguss ist nicht mehr auf die Automobil- und Instrumentenindustrie beschränkt, sondern hat sich allmählich auf andere Industriezweige, wie z. B. Landmaschinen, ausgedehnt, WerkzeugmaschinenindustrieElektronische Industrie, Verteidigungsindustrie, Computer, medizinische Geräte, Uhren, Kameras, Hardware für den täglichen Gebrauch und andere Dutzende von Industrien, insbesondere: Autoteile, Möbelzubehör, Badezimmerzubehör (Sanitärkeramik), Beleuchtungsteile, Spielzeug, Rasierapparate, Krawattenklammern, elektrische und elektronische Teile, Gürtelschnallen, Uhrengehäuse, Metallschmuck, Schlösser, Reißverschlüsse usw.

Im Bereich der Druckgusstechnologie haben sich neue Technologien wie der Vakuumdruckguss, der sauerstoffhaltige Druckguss, der Hochgeschwindigkeits- und der dichte Druckguss sowie die Verwendung löslicher Kerne entwickelt.

Sie wird eine sehr gute Rolle bei der Förderung der chinesischen Druckgussindustrie spielen.

Die Herstellung von Druckgussteilen erfordert Druckgussmaschinen und -anlagen. Druckgießmaschinen sind die Grundlage der Druckgussproduktion.

Das technische Niveau der Druckgießanlagen bestimmt die Qualität und das Niveau der Gussstücke.

Um die Entwicklung der Druckgussindustrie zu fördern, müssen wir daher der Entwicklung von Druckgussanlagen Priorität einräumen.

China ist ein großes Land für Druckguss, aber das Niveau der Produktionstechnologie und der industriellen Ausrüstung muss noch verbessert werden.

Der 12. chinesische Fünfjahresplan weist eindeutig darauf hin, dass die Hauptaufgabe bei der Entwicklung der Gießereiindustrie darin besteht, der Entwicklung wichtiger technischer Ausrüstungen Vorrang einzuräumen, einschließlich der "Druckgießmaschine für große Tonnagen", mit dem Ziel, die technologische Modernisierung der Druckgießereiunternehmen durch Ausrüstungen zu unterstützen.

Die Entwicklung der Druckgusstechnologie und -ausrüstung wird dazu beitragen, das Niveau der Druckgussmaschinen und -ausrüstungen zu verbessern, um so die Qualität und das technische Niveau der Gussteile zu erhöhen und die Entwicklung der Gussindustrie zu fördern.