Haben Sie sich jemals gefragt, wie Ihre Autoteile mit solcher Präzision hergestellt werden? Tauchen Sie ein in die faszinierende Welt des Druckgusses - ein Verfahren, bei dem geschmolzenes Metall unter hohem Druck und mit hoher Geschwindigkeit geformt wird. In diesem Artikel werden die Geheimnisse dieser Technik gelüftet und erklärt, wie sie für hochwertige und langlebige Produkte sorgt. Machen Sie sich bereit, die Schlüsselelemente und Parameter zu erkunden, die den Druckguss zu einem Eckpfeiler der modernen Fertigung machen!

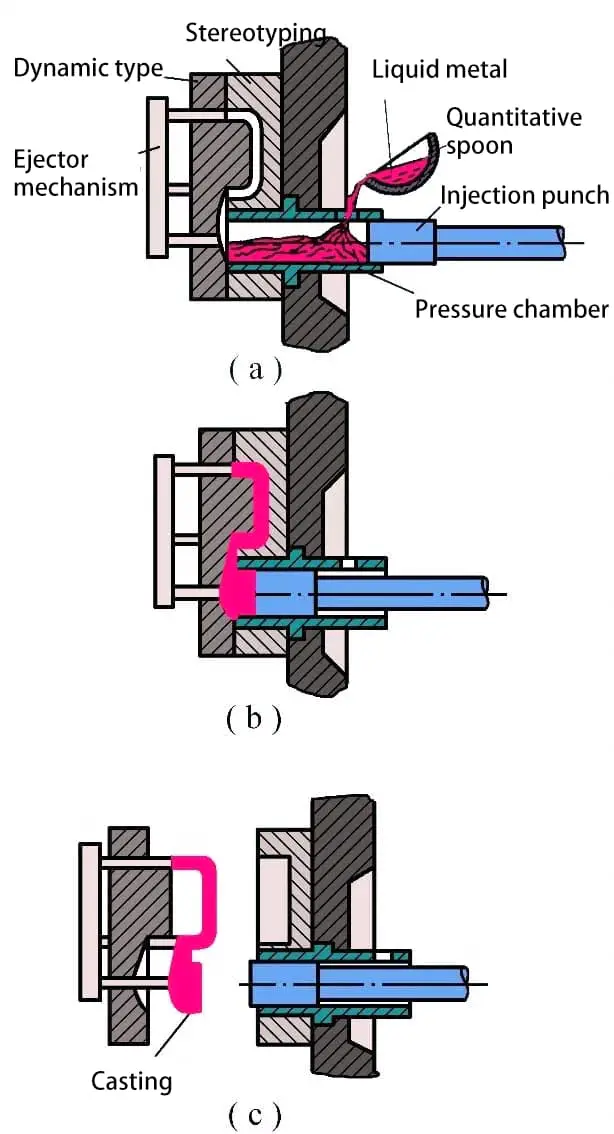

Das Druckgussverfahren besteht aus drei Hauptelementen: Maschinen, Formen und Legierungen. Es vereint Druck, Geschwindigkeit und Zeit in einem einzigen Prozess und wird in erster Linie für die Warmmetallverarbeitung eingesetzt. Das Vorhandensein von Druck unterscheidet den Druckguss von anderen Gießverfahren.

Druckguss ist eine sich schnell entwickelnde Technik in der modernen Metallverarbeitung und ein spezielles Gussverfahren, das nur wenig Zerspanung erfordert.

Dabei wird eine Form unter hohem Druck und mit hoher Geschwindigkeit mit geschmolzenem Metall gefüllt, das dann unter diesem hohen Druck kristallisiert und erstarrt und das Gussteil bildet. Hoher Druck und hohe Geschwindigkeit sind die Hauptmerkmale des Druckgusses.

Der üblicherweise verwendete Druck liegt bei einigen Megapascal, die Füllgeschwindigkeit (Geschwindigkeit des inneren Angusses) beträgt etwa 16 bis 80 Meter pro Sekunde, und die Zeit, in der das geschmolzene Metall den Formhohlraum füllt, ist extrem kurz, etwa 0,01 bis 0,2 Sekunden.

Das Verfahren zur Herstellung von Produkten auf diese Weise ist aufgrund der hohen Produktionseffizienz, der vereinfachten Prozesse, der hohen Gusstoleranzen und der guten Qualität zu einem wesentlichen Bestandteil der Gießereiindustrie in unserem Land geworden. OberflächenrauhigkeitDie hohe mechanische Festigkeit und die Fähigkeit, eine große Anzahl von Bearbeitungsverfahren und -geräten zu eliminieren und dadurch Rohstoffe zu sparen.

Druckguss ist ein Verfahren, das die drei Hauptelemente Druckgussmaschine, Druckgussform und Legierung organisch miteinander verbindet und umfassend einsetzt. Beim Druckguss ist das Füllen des Formhohlraums mit Metall ein einheitlicher Prozess, bei dem Faktoren wie Druck, Geschwindigkeit, Temperatur und Zeit eine Rolle spielen.

Diese Faktoren stehen gleichzeitig in Wechselwirkung mit einander und schränken sich gegenseitig ein, ergänzen und unterstützen sich. Nur durch die richtige Auswahl und Anpassung dieser Faktoren, um Harmonie und Konsistenz zu erreichen, können die gewünschten Ergebnisse erzielt werden.

Daher sollte während des Druckgussverfahrens nicht nur auf die Verarbeitbarkeit der Gussstruktur, die Weiterentwicklung der Druckgussform, die Leistung und die strukturelle Qualität der Druckgussmaschine, die Anpassungsfähigkeit der gewählten Druckgusslegierung und die Standardisierung des Schmelzverfahrens geachtet werden, sondern auch auf die bedeutende Rolle von Prozessparametern wie Druck, Temperatur und Zeit für die Qualität des Gussteils. Eine wirksame Kontrolle dieser Parameter sollte während des Druckgießprozesses vorrangig sein.

Die Einspritzkraft ist die Kraft, die die Bewegung des Einspritzkolbens im Einspritzmechanismus der Druckgießmaschine antreibt. Sie ist ein Hauptparameter, der die Funktionen der Druckgießmaschine widerspiegelt. Die Größe der Einspritzkraft wird durch die Querschnittsfläche des Einspritzzylinders und den Druck der Arbeitsflüssigkeit bestimmt.

Die Berechnungsformel für die Einspritzkraft lautet wie folgt:

PEinspritzkraft = PEinspritzzylinder × π × D²/4

Wo:

Spezifischer Druck

Der Druck, der auf die Metallschmelze im Druckraum pro Flächeneinheit ausgeübt wird, wird als spezifischer Druck bezeichnet. Der spezifische Druck ist auch das Ergebnis der Umrechnung des Verhältnisses zwischen der Einspritzkraft und der Querschnittsfläche der Druckkammer.

Seine Berechnungsformel lautet wie folgt:

Pspezifischer Druck = PEinspritzkraft/FQuerschnittsfläche der Druckkammer

Wo:

Das heißt, FQuerschnittsfläche der Druckkammer = πD²/4. Dabei ist D(m) der Durchmesser der Druckkammer.

Wirkung von Druck

(1) Einfluss des spezifischen Drucks auf die mechanischen Eigenschaften von Gussstücken

Mit steigendem spezifischem Druck wird die kristalline Struktur feiner, die Feinkristallschicht verdichtet sich, die Oberflächenqualität verbessert sich durch verbesserte Fülleigenschaften, der Einfluss von Luftlöchern wird reduziert, und damit steigt die Zugfestigkeit, die Dehnung nimmt jedoch ab.

(2) Auswirkungen auf die Befüllungsbedingungen

Wenn die Legierungsschmelze den Formhohlraum unter hohem spezifischem Druck füllt, steigt die Temperatur der Legierung an, die Fließfähigkeit verbessert sich, was der Verbesserung der Gussqualität zugute kommt.

Auswahl des spezifischen Drucks

(1) Berücksichtigung der Festigkeitsanforderungen an die Gussstücke

Unterteilen Sie die Gussstücke in solche mit Festigkeitsanforderungen und solche mit allgemeinen Anforderungen. Die Gussteile mit Festigkeitsanforderungen sollten eine gute Verdichtung aufweisen. Dazu ist ein hoher spezifischer Druck beim Boosten erforderlich.

(2) Berücksichtigung der Wandstärke der Gussstücke

Im Allgemeinen ist beim Druckgießen dünnwandiger Gussteile der Fließwiderstand im Formhohlraum größer und auch das Anschnittsystem hat eine geringere Dicke und damit einen größeren Widerstand.

Daher ist ein größerer spezifischer Fülldruck erforderlich, um die erforderliche Anschnittgeschwindigkeit zu gewährleisten. Bei dickwandigen Gussstücken ist einerseits die gewählte Anschnittgeschwindigkeit geringer und die Erstarrungszeit des Metalls länger, so dass ein geringerer spezifischer Fülldruck verwendet werden kann; andererseits ist für eine gewisse Verdichtung des Gussstücks ein ausreichender spezifischer Erhöhungsdruck erforderlich.

Bei komplex geformten Gussstücken sollte ein höherer spezifischer Fülldruck verwendet werden. Darüber hinaus sind Faktoren wie die Art der Legierung, die Größe der Anschnittgeschwindigkeit, die Leistung der Druckgießmaschine Spannen Fähigkeit und die Festigkeit der Form sollten angemessen berücksichtigt werden. Die Größe des spezifischen Fülldrucks wird hauptsächlich auf der Grundlage der gewählten Anschnittgeschwindigkeit berechnet.

Die Höhe des spezifischen Verstärkungsdrucks kann je nach Legierungstyp anhand der Werte in der nachstehenden Tabelle gewählt werden. Wenn die Entlüftungsbedingungen im Formhohlraum gut sind und das Verhältnis zwischen der Dicke des Anschnittsystems und der Wanddicke des Gussstücks angemessen ist, kann ein niedrigerer spezifischer Verstärkungsdruck verwendet werden.

Je schlechter jedoch die Entlüftungsbedingungen sind und je geringer das Verhältnis zwischen der Dicke des Anschnittsystems und der Wanddicke des Gussteils ist, desto höher sollte der spezifische Druck der Anhebung sein.

Tabelle der empfohlenen spezifischen Druckbereiche für die Aufladung

| Teil Typ | Aluminium-Legierung | Zink-Legierung | Messing |

| Teile unter leichter Last | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| Teile unter schwerer Belastung | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| Teile mit großer Dichtungsfläche und dünnen Wänden | 80-120 MPa | 25-40 MPa | 80-100 MPa |

Definition

Beim Druckgussverfahren wird am Ende der Füllphase und beim Übergang zur Druckerhöhungsphase der auf das erstarrende Metall wirkende Relativdruck (Verstärkungsdruck), der durch das Metall (Gießsystem, Überlaufsystem) auf die Wandoberfläche des Formhohlraums übertragen wird, als Formdehnungskraft (auch Gegendruck genannt) bezeichnet.

Die Formschließkraft (auch Schließkraft genannt) ist ein wichtiger Parameter, der bei der Auswahl einer Druckgießmaschine zuerst ermittelt werden muss.

Berechnungsmethode

Wirkt die Ausdehnungskraft der Form auf die Trennfläche, so wird sie als Ausdehnungskraft der Trennfläche bezeichnet. Wirkt sie auf die verschiedenen Seitenwände des Formhohlraums, wird sie als Seitenwanddehnungskraft bezeichnet.

Die Expansionskraft der Form kann wie folgt ausgedrückt werden:

PExpansionskraft = PLadedruck × Aprojizierte Fläche

Wo:

Unter normalen Umständen muss die Schließkraft der Form größer sein als die berechnete Expansionskraft der Form.

Andernfalls dehnt sich während des hydraulischen Ausstoßes des geschmolzenen Metalls die Formtrennfläche aus, was zu Metallspritzern führt und den Druckaufbau im Formhohlraum verhindert. Dies führt zu Schwierigkeiten bei der Gewährleistung der Maßtoleranz des Gussteils oder sogar zu Schwierigkeiten bei der Formgebung.

Die Schließkraft der Form sollte im Allgemeinen den Anforderungen der folgenden Formel entsprechen:

PSpannkraft ≥ K × PExpansionskraft

Wo:

1. Normalerweise gibt es zwei Arten: Stempelgeschwindigkeit und interne Angussgeschwindigkeit.

2. Beim langsamen Einspritzen drückt der Stempel das geschmolzene Metall mit einer Geschwindigkeit von 0,3 Metern/Sekunde auf den inneren Anguss.

3. Beim schnellen Einspritzen füllt der innere Anguss den Formhohlraum mit 4-9 Metern/Sekunde. Durch die Erhöhung der Einspritzgeschwindigkeit kann die Funktion in thermische Energie umgewandelt werden, wodurch die Fließfähigkeit verbessert wird, was zur Beseitigung von Fließspuren und Kaltnähten sowie zur Verbesserung der mechanischen Eigenschaften und der Oberflächenqualität beiträgt.

Auswahl und Berücksichtigung von Faktoren für die Einspritzgeschwindigkeit:

1. Wärmeleitfähigkeit und spezifische Wärme, Erstarrungstemperaturbereich.

2. Wenn die Formtemperatur niedrig ist, kann die Geschwindigkeit niedrig sein, andernfalls kann die Geschwindigkeit hoch sein.

3. Komplexe Gussteile erfordern eine hohe Einspritzgeschwindigkeit.

Die interne Angussgeschwindigkeit beträgt 15-70 Meter/Sekunde (für geschmolzenes Metall).

4. Die Beziehung zwischen der Einspritzgeschwindigkeit des Stempels und der Geschwindigkeit des inneren Angusses: Je höher die Einspritzgeschwindigkeit des Stempels, desto höher die Geschwindigkeit des Eingusses des geschmolzenen Metalls.

1. Die direkte Angussgeschwindigkeit beträgt 15-25 Meter/Sekunde.

2. Die Geschwindigkeit des Angusses beträgt 20-35 Meter/Sekunde.

3. Die interne Angussgeschwindigkeit beträgt 30 bis 70 Meter/Sekunde für einen breiten Anschnitt.

4. Bei dünnen Gussteilen von weniger als 3 Millimetern beträgt die interne Angussgeschwindigkeit 38-46 Meter/Sekunde.

5. Bei dicken Gussteilen von 5 Millimetern beträgt die interne Angussgeschwindigkeit 46-40 Meter/Sekunde.

6. Bei dickeren Gussstücken von mehr als 5 Millimetern wählen Sie eine innere Angussgeschwindigkeit von 47-27 Millimetern/Sekunde.

Anpassungsmethoden: Einstellen der Stempel-Einspritzgeschwindigkeit, Ändern des Kammerdurchmessers, Ändern des inneren Angussquerschnitts.

1. Druckguss-Parameter-Tester, erste Stufe, zweite Stufe, und Boost-Übergangspunkt Zeit.

2. Auswirkung des Boost-Startpunktes auf die Druckgussqualität: Nach der ersten Stufe beginnt zu füllen 80%, schalten Sie auf die zweite Stufe und Boost-Startpunkt Übergang Zeit, und schließlich den Druck aufrechtzuerhalten, sonst wird es die Qualität beeinträchtigen.

3. Der Einfluss von Stempelverschleiß auf die Druckgussparameter;

4. Analyse der Ursachen für den Verschleiß von Einspritzkammer und Stempel: Der Abstand zwischen der Einspritzkammer und dem Stempel beträgt weniger als 0,1 Millimeter, die Hin- und Her-Reibung zwischen dem Stempel und der Kammer erzeugt hohe Temperaturen, die leicht zu Schäden führen.

Der Kammerdurchmesser wird größer, der Stempel wird kleiner, der Stempel wird mit Aluminiumspänen verklebt, was sich auf die Übertragungsgeschwindigkeit und den Druck in der Kammer auswirkt.

Daher sollte für den Stempel ein hochtemperaturbeständiges Schmieröl verwendet werden, die Einspritzstange muss mit Kühlwasser versorgt werden, und gleichzeitig muss das Material des Stempels ausgewählt werden, wobei im Allgemeinen duktiles Eisen oder Berylliumbronze gewählt wird.