Haben Sie sich jemals gefragt, warum bürstenlose Motoren besser sind als Bürstenmotoren? Bürstenlose Motoren bieten dank ihrer elektronischen Kommutierung Effizienz und Langlebigkeit und verringern Reibung und Verschleiß. Im Gegensatz dazu sind Bürstenmotoren zwar einfacher und kostengünstiger, leiden aber aufgrund der Bürstenreibung unter Wartungsproblemen. Dieser Artikel befasst sich mit den unterschiedlichen Prinzipien, Leistungen und Anwendungen beider Motortypen und hilft Ihnen, deren Stärken und Grenzen zu verstehen. Entdecken Sie, wie sich diese Unterschiede auf alles auswirken, von der Drehzahlregelung bis zur Betriebsstabilität. Tauchen Sie ein und erfahren Sie, welcher Motor Ihren Anforderungen am besten entspricht und warum.

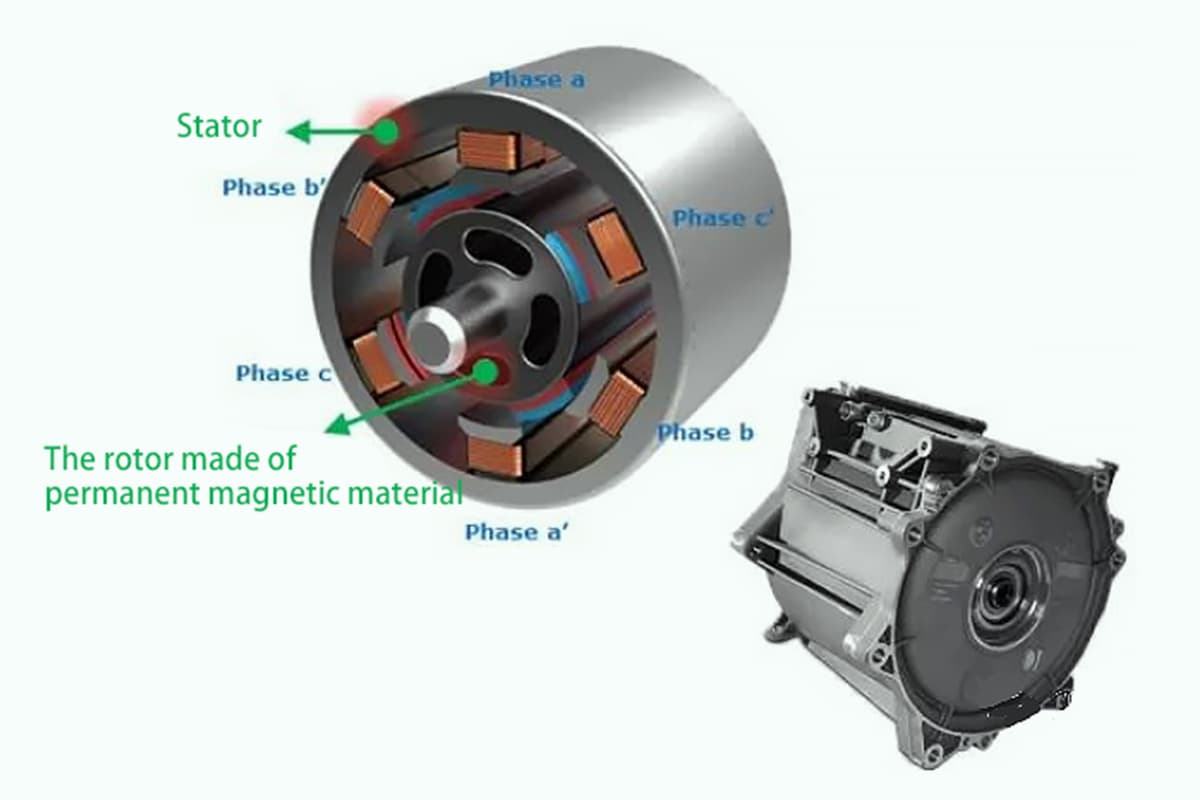

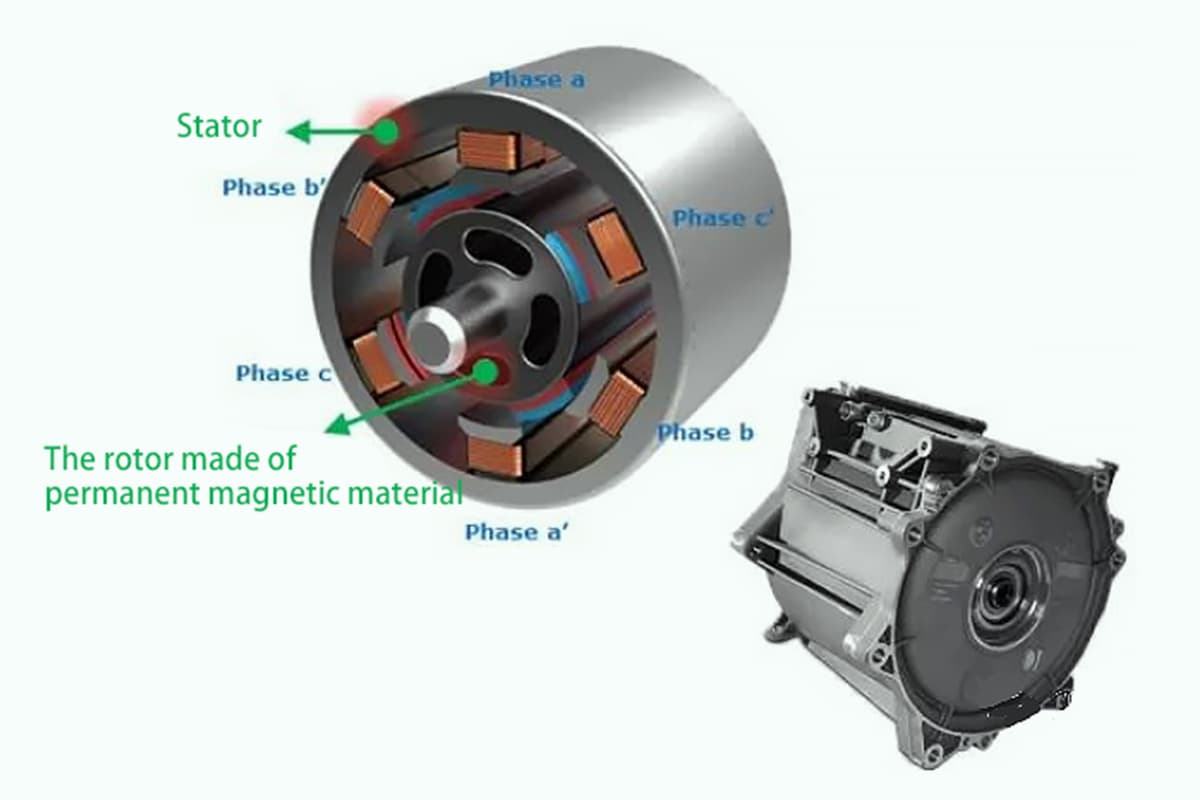

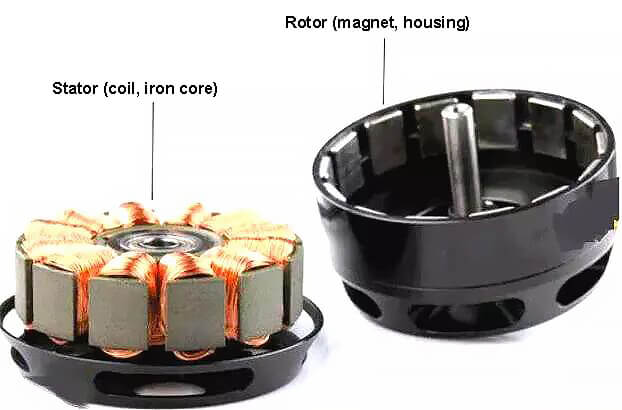

Ein bürstenloser Gleichstrommotor ist ein Mechatronikprodukt, das aus einem Motorkörper und einem Treiber besteht.

Im Gegensatz zu Synchronmotoren, die eine Anlaufwicklung auf dem Rotor benötigen, um unter schwerer Last mit variabler Frequenzdrehzahlregelung anzulaufen, arbeitet der bürstenlose Gleichstrommotor in einem selbststeuernden Modus. Er erzeugt keine Schwingungen und gerät nicht aus dem Takt, wenn sich die Last plötzlich ändert.

Die meisten kleinen und mittelgroßen bürstenlosen Gleichstrommotoren verwenden Seltenerdmagnete aus Neodym-Eisen-Bor (Nd-Fe-B) aufgrund ihrer hohen magnetischen Energie.

Daher hat der bürstenlose Motor mit Seltenerd-Permanentmagneten eine kleinere Baugröße als ein Drehstrom-Asynchronmotor mit der gleichen Leistung.

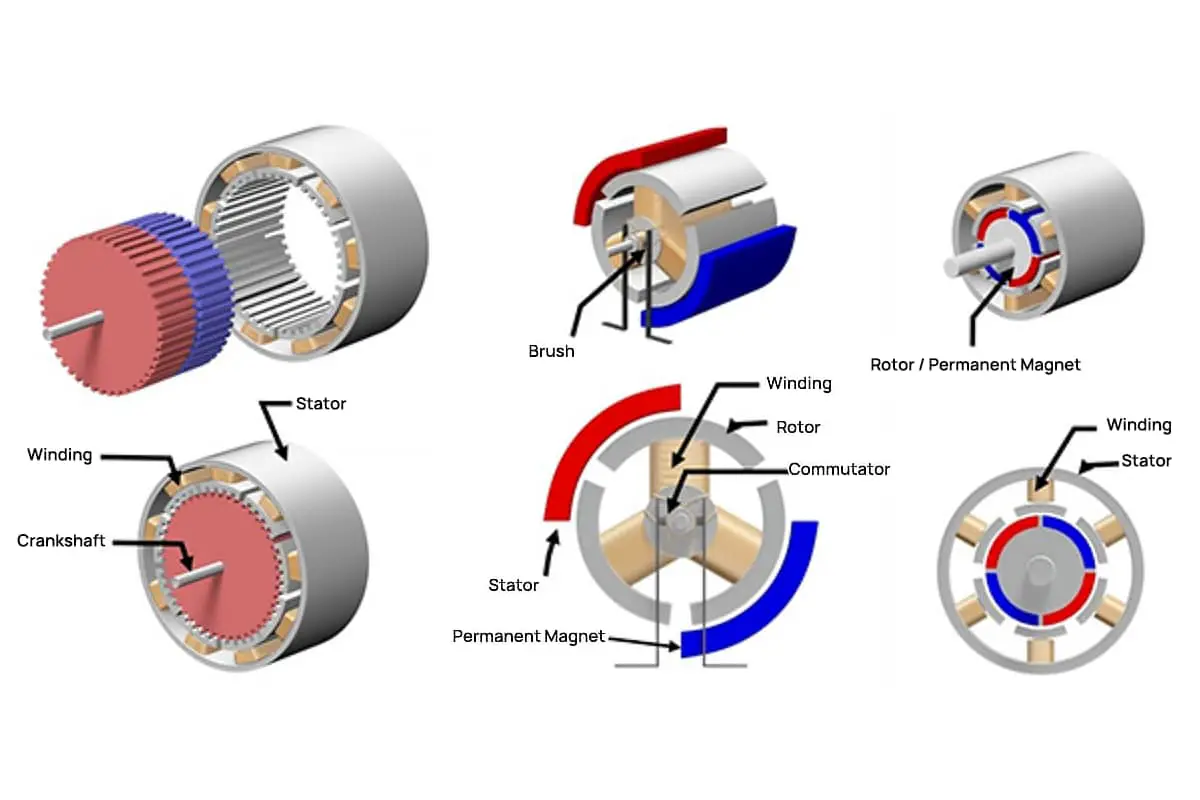

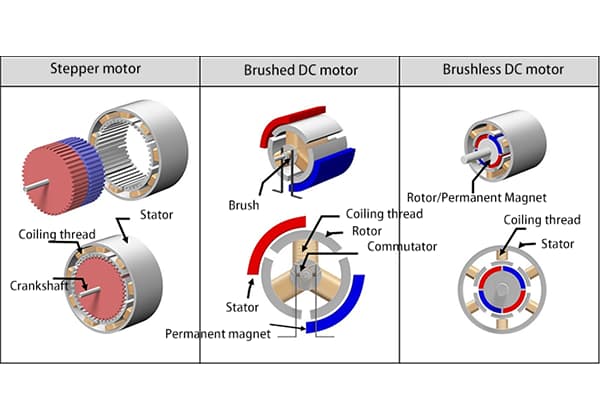

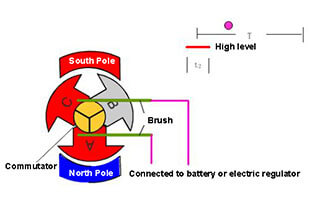

Ein Bürstenmotor ist ein rotierender Motor, der eine Bürstenvorrichtung verwendet, um elektrische Energie in mechanische Energie (als Motor) oder mechanische Energie in elektrische Energie (als Generator) umzuwandeln. Im Gegensatz zu bürstenlosen Motoren wird eine Bürstenvorrichtung verwendet, um Spannung und Strom einzuleiten oder zu entnehmen.

Der Bürstenmotor ist die Grundlage aller Motoren. Er besitzt mehrere vorteilhafte Eigenschaften, wie z. B. schnelles Anlaufen, rechtzeitiges Abbremsen, sanfte Drehzahlregelung über einen breiten Bereich und eine relativ einfache Steuerschaltung.

Der Bürstenmotor ist der erste Motortyp mit dem wir in Berührung kommen, und es wird oft als Modell zur Veranschaulichung von Motoren im Physikunterricht der Mittelstufe verwendet.

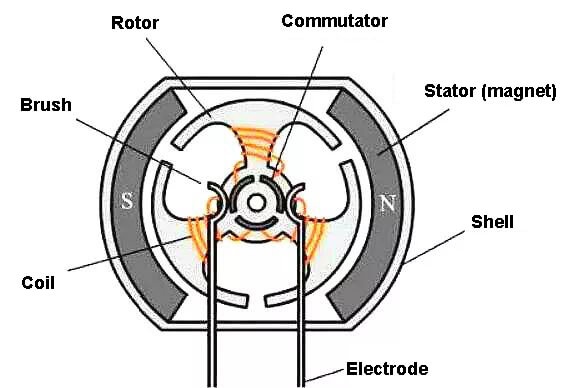

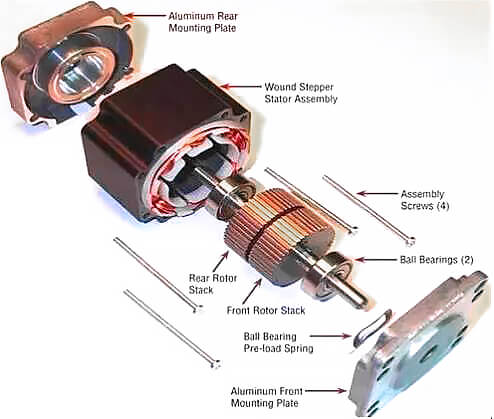

Die Hauptkomponenten eines Bürstenmotors sind der Stator, der Rotor und die Bürsten.

Das Drehmoment wird durch ein rotierendes Magnetfeld erzeugt, das die Abgabe von kinetischer Energie ermöglicht.

Die Bürsten und der Kommutator stehen in ständigem Kontakt und Reibung und spielen die wichtige Rolle der Leitung und der Kommutierung während der Rotation.

Der Bürstenmotor arbeitet mit einer mechanischen Kommutierung, bei der die Magnetpole stillstehen, während sich die Spule dreht.

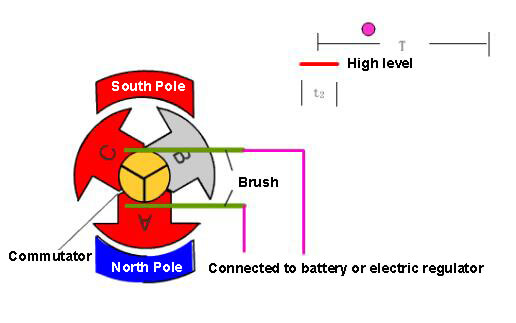

Während des Betriebs drehen sich die Spule und der Kommutator, während der Magnetstahl und die Kohlebürste unbeweglich bleiben. Der Kommutator und die Bürste, die sich mit dem Motor drehen, ermöglichen es, den Wechsel der Stromrichtung der Spule zu vollziehen.

Bei einem Bürstenmotor werden bei diesem Verfahren die beiden Stromeingangsanschlüsse jeder Spulengruppe zu einem Ring angeordnet. Die Stromeingangsklemmen sind durch isolierende Materialien voneinander getrennt und zu einem Zylinder geformt, der mit der Motorwelle verbunden ist.

Eine kleine Säule aus zwei Kohleelementen (Kohlebürste) wird zur Durchleitung der Stromversorgung verwendet. Die Kohlebürste bewegt sich unter dem Druck einer Feder aus zwei bestimmten festen Positionen. Das Einschalten einer Spulengruppe erfolgt durch Drücken der beiden Punkte auf dem oberen Spuleneingangsringzylinder.

Wenn sich der Motor dreht, werden verschiedene Spulen oder verschiedene Pole derselben Spule zu unterschiedlichen Zeiten erregt. Dadurch entsteht eine geeignete Winkeldifferenz zwischen dem N-S-Pol des von der Spule erzeugten Magnetfelds und dem N-S-Pol des nächstgelegenen Permanentmagnet-Stators. Das Magnetfeld zieht sich gegenseitig an und stößt sich ab, wodurch eine Kraft erzeugt wird, die den Motor zum Drehen antreibt.

Die Kohlebürste gleitet auf dem Spulenanschluss, ähnlich wie eine Bürste auf einer Objektoberfläche, daher die Bezeichnung "Kohlebürste". Das Gleiten zwischen ihnen führt jedoch zu Reibung und Verlust, so dass die Kohlebürste regelmäßig ausgetauscht werden muss.

Außerdem erzeugt das abwechselnde Ein- und Ausschalten zwischen der Kohlebürste und dem Spulenanschluss elektrische Funken, erzeugt elektromagnetische Unterbrechungen und stört elektronische Geräte.

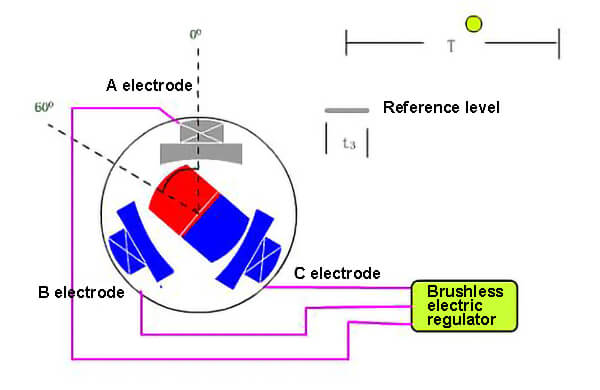

Bei einem bürstenlosen Motor wird die Kommutierung durch den Steuerkreis im Steuergerät durchgeführt. In der Regel handelt es sich dabei um einen Hallsensor und einen Regler, obwohl auch modernere Technologien wie ein magnetischer Encoder eingesetzt werden können.

Der bürstenlose Motor arbeitet mit elektronischer Kommutierung, wobei die Spule stillsteht, während der Magnetpol rotiert.

Um die Position des Magnetpols des Dauermagneten zu erkennen, verwendet der bürstenlose Motor eine elektronische Ausrüstung, die das Hallelement enthält.

Auf der Grundlage dieser Erkennung schaltet die elektronische Schaltung rechtzeitig die Stromrichtung in der Spule um, um sicherzustellen, dass der Motor die Magnetkraft in der richtigen Richtung erzeugt, um ihn anzutreiben.

Der Nachteil des Bürstenmotors wird durch den bürstenlosen Motor aufgehoben.

Diese Schaltungen werden als Motorsteuerungen bezeichnet.

Der Regler des bürstenlosen Motors kann auch mehrere Funktionen ausführen, die ein Bürstenmotor nicht bieten kann, wie z. B. das Einstellen des Leistungsschaltwinkels, das Bremsen, das Reversieren, das Verriegeln und das Anhalten der Stromversorgung des Motors durch Nutzung des Bremssignals. Das elektronische Alarmschloss von Batteriefahrzeugen macht sich diese Funktionen zunutze.

Ein bürstenloser Gleichstrommotor, der aus einem Motorkörper und einem Treiber besteht, ist ein Standardprodukt der Mechatronik.

Da der bürstenlose Gleichstrommotor in einem selbststeuernden Modus arbeitet, benötigt er keine Anlaufwicklung auf dem Rotor, wie z. B. der Synchronmotor, der unter hoher Last mit variabler Frequenzdrehzahlregelung anläuft. Er erzeugt auch keine Schwingungen und gerät nicht aus dem Takt, wenn sich die Last plötzlich ändert.

Bereits im 19. Jahrhundert, als der Motor erstmals entwickelt wurde, war der praktische Motor bürstenlos. Dies bezieht sich auf den Wechselstrom-Asynchronmotor mit Käfigläufer, der nach der Entwicklung des Wechselstroms weit verbreitet wurde.

Der Asynchronmotor hat jedoch viele unüberwindbare Mängel, die die Entwicklung der Motorentechnik behinderten. Insbesondere der bürstenlose Gleichstrommotor war lange Zeit nicht auf dem Markt erhältlich. Erst in den letzten Jahren, mit dem rasanten Fortschritt der elektronischen Technologie, wurde er für den kommerziellen Betrieb verfügbar.

Dennoch gehört der bürstenlose Gleichstrommotor zur Kategorie der Wechselstrommotoren.

Bald nach der Erfindung des bürstenlosen Motors wurde der bürstenlose Gleichstrommotor entwickelt. Der bürstenlose Gleichstrommotor ist wegen seines einfachen Mechanismus, der einfachen Herstellung und Verarbeitung, der bequemen Wartung und der einfachen Steuerung sehr beliebt.

Der Gleichstrommotor zeichnet sich außerdem durch sein schnelles Ansprechverhalten, sein hohes Anlaufdrehmoment und seine Fähigkeit aus, das Nenndrehmoment von Null bis zur Nenndrehzahl zu liefern. Aus diesem Grund wurde er sofort nach seiner Einführung weit verbreitet.

Der bürstenbehaftete Gleichstrommotor hat mehrere Vorteile, wie z. B. ein schnelles Anfahrverhalten, ein hohes Anfahrdrehmoment, eine stabile Drehzahländerung, minimale Vibrationen zwischen Null und Höchstdrehzahl und die Möglichkeit, beim Anfahren größere Lasten zu bewegen.

Andererseits hat der bürstenlose Motor einige Nachteile, wie z. B. einen hohen Anlaufwiderstand (induktiver Blindwiderstand), was zu einem niedrigen Leistungsfaktor und einem relativ geringen Anlaufmoment führt. Außerdem erzeugt er beim Start ein brummendes Geräusch und starke Vibrationen und kann beim Start nur kleinere Lasten antreiben.

Der Bürstenmotor ist spannungsgeregelt und gewährleistet einen stabilen Start, Bremsbetrieb und konstante Drehzahl.

Bürstenlose Motoren hingegen werden in der Regel durch digitale Frequenzumwandlung gesteuert. Bei diesem Verfahren wird Wechselstrom in Gleichstrom und dann wieder in Wechselstrom umgewandelt, und die Drehzahl wird über Frequenzänderungen gesteuert.

Infolgedessen kann es bei bürstenlosen Motoren zu Leistungsschwankungen und erheblichen Vibrationen beim Anfahren und Bremsen kommen. Sie werden erst dann stabil, wenn sie mit einer konstanten Drehzahl betrieben werden.

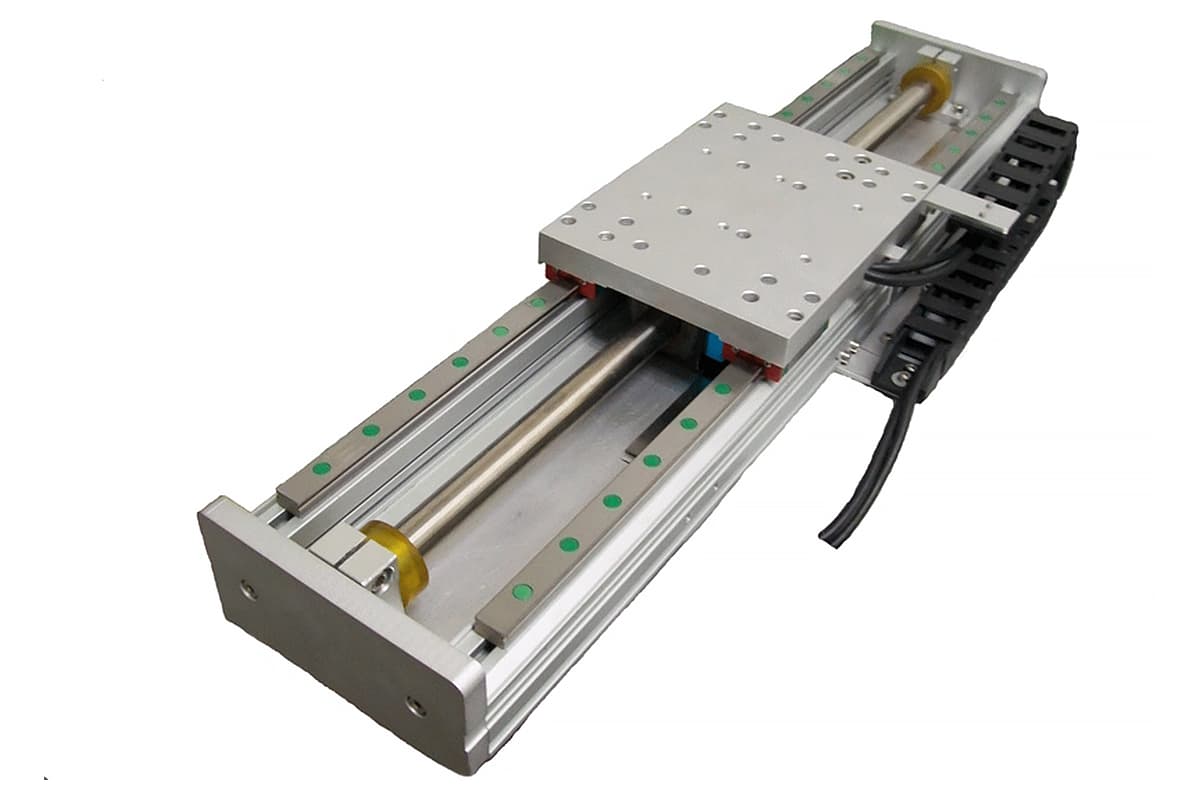

Ein bürstenloser Gleichstrommotor wird in der Regel mit einem Untersetzungsgetriebe und einem Decoder kombiniert, um die Ausgangsleistung des Motors zu erhöhen und die Regelgenauigkeit zu verbessern.

Mit einer Regelgenauigkeit von bis zu 0,01 mm kann der Motor die beweglichen Teile an fast jeder gewünschten Position anhalten.

Gleichstrommotoren steuern alle Präzisionswerkzeugmaschinen.

Allerdings ist der bürstenlose Motor beim Anfahren und Abbremsen nicht stabil, und die beweglichen Teile bleiben jedes Mal an unterschiedlichen Positionen stehen.

Um die gewünschte Position zu erreichen, muss ein Fixierstift oder Stopper verwendet werden.

Der DC-Bürstenmotor ist aufgrund seiner einfachen Struktur, der niedrigen Produktionskosten, der großen Anzahl von Herstellern und der ausgereiften Technologie weit verbreitet. Er wird häufig in Fabriken, verarbeitenden Werkzeugmaschinen, Präzisionsinstrumenten und anderen Anwendungen eingesetzt.

Im Falle eines Motorausfalls genügt es, die Kohlebürste auszutauschen. Jede Kohlebürste kostet nur ein paar Yuan und ist damit eine erschwingliche Lösung.

Andererseits ist die Technologie für bürstenlose Motoren noch nicht ausgereift, der Preis ist hoch und der Anwendungsbereich ist begrenzt. Er eignet sich am besten für Geräte mit konstanter Drehzahl wie Klimaanlagen und Kühlschränke mit variabler Frequenz. Wenn der bürstenlose Motor beschädigt wird, kann er nur ausgetauscht werden.

Der bürstenlose Motor macht Bürsten überflüssig, was zu einer bedeutenden Veränderung führt: Während des Betriebs werden keine elektrischen Funken erzeugt. Dies hat eine direkte Auswirkung auf die Verringerung der durch elektrische Funken verursachten Störungen bei Fernsteuerungsfunkgeräten.

Ein bürstenloser Motor arbeitet ohne Bürsten, was zu einer deutlich geringeren Reibung, einem ruhigeren Betrieb und einem wesentlich niedrigeren Geräuschpegel führt. Diese Vorteile tragen erheblich zur Betriebsstabilität des Modells bei.

Da ein bürstenloser Motor ohne Bürsten arbeitet, liegt die Hauptverschleißquelle bei den Lagern. Aus mechanischer Sicht sind bürstenlose Motoren nahezu wartungsfrei. Bei Bedarf ist lediglich eine einfache Wartung zur Staubentfernung erforderlich.

Die Steuerung der beiden Motoren erfolgt durch Spannungsregelung. Bürstenlose Gleichstrommotoren verwenden eine elektronische Kommutierung und können mit einer digitalen Steuerung realisiert werden, während traditionelle analoge Schaltungen wie Thyristoren für die Kommutierung durch Kohlebürsten in bürstenbehafteten Gleichstrommotoren verwendet werden können, was sie relativ einfach macht.

1. Bei der Drehzahlregelung eines Bürstenmotors wird die Versorgungsspannung des Motors angepasst. Die eingestellte Spannung und der Strom werden über den Kommutator und die Bürste umgewandelt, um die Stärke des von der Elektrode erzeugten Magnetfelds und damit die Drehzahl zu ändern. Dieser Vorgang wird als variable Spannungsdrehzahlregelung bezeichnet.

2. Im Gegensatz dazu wird bei der Drehzahlregelung eines bürstenlosen Motors die Spannung der Motorstromversorgung unverändert gelassen, während das Steuersignal der elektrischen Regelung geändert wird. Die Schaltfrequenz des MOS-Hochleistungstransistors wird von einem Mikroprozessor geändert, um die Drehzahl zu verändern. Dieser Vorgang wird als variable Frequenzregelung bezeichnet.