Haben Sie sich jemals gefragt, wie der Stahl in Ihrem Auto oder die Rohre in Ihrem Haus hergestellt werden? Dieser Artikel taucht ein in die faszinierende Welt des Schmiedens und Walzens, zwei wesentliche Metallverarbeitungsverfahren. Lernen Sie die wichtigsten Unterschiede und Vorteile kennen und erfahren Sie, welches Verfahren für Ihre Bedürfnisse am besten geeignet ist.

Schmieden und Walzen sind zwei grundlegende Metallverarbeitungstechniken, die die Fertigungslandschaft entscheidend geprägt haben. Beide Verfahren beinhalten die Anwendung von Kraft zur Umformung von Metall, unterscheiden sich jedoch erheblich in ihrer Vorgehensweise, ihrer Ausrüstung und ihren Auswirkungen auf die Materialeigenschaften. In diesem Artikel werden diese wichtigen Metallverarbeitungsprozesse, ihre Varianten und ihre Auswirkungen auf die Produktqualität und die Fertigungseffizienz eingehend untersucht.

Beim Schmieden, einem Verfahren, das bis in die Antike zurückreicht, werden örtlich begrenzte Druckkräfte aufgebracht, um Metall plastisch in eine gewünschte Form zu verformen. Diese Technik kann weiter unterteilt werden in das Freiformschmieden, bei dem das Metall zwischen flachen Gesenken geformt wird, und das Gesenkschmieden, bei dem speziell konstruierte Gesenkhöhlen zur Herstellung komplexerer Geometrien verwendet werden. Fortgeschrittene Varianten wie das Präzisionsschmieden und das endkonturnahe Schmieden haben sich entwickelt, um den Materialabfall und die anschließenden Bearbeitungsvorgänge zu minimieren.

Walzen hingegen ist ein kontinuierliches oder halbkontinuierliches Verfahren, bei dem Metall zwischen rotierenden Walzen hindurchgeführt wird, um seine Querschnittsfläche zu verringern und die gewünschten Abmessungen und Eigenschaften zu erzielen. Das Verfahren lässt sich in das Flachwalzen, das zur Herstellung von Blechen und Platten verwendet wird, und das Profilwalzen, bei dem verschiedene Strukturformen entstehen, unterteilen. Spezialisierte Verfahren wie das Ringwalzen für nahtlose Ringe und das Gewindewalzen für Verbindungselemente wurden ebenfalls entwickelt, um den spezifischen Anforderungen der Industrie gerecht zu werden.

Sowohl das Schmieden als auch das Walzen bieten deutliche Vorteile in Bezug auf die Materialeigenschaften und die Produktionsmöglichkeiten:

Schmieden:

Rollend:

Die Entscheidung zwischen Schmieden und Walzen hängt von verschiedenen Faktoren ab, darunter die gewünschte Teilegeometrie, das Produktionsvolumen, die Anforderungen an die Materialeigenschaften und wirtschaftliche Überlegungen. So wird das Schmieden häufig für kritische Bauteile in der Luft- und Raumfahrt- sowie in der Automobilindustrie bevorzugt, wo es auf hervorragende mechanische Eigenschaften ankommt. Das Walzen hingegen ist das bevorzugte Verfahren für die Herstellung von Blechen, Strukturformen und Schienen, bei denen gleichbleibende Querschnittseigenschaften entscheidend sind.

Jüngste Fortschritte bei beiden Verfahren haben ihre Möglichkeiten und Effizienz weiter erhöht. Computergestützte Simulations- und Konstruktionswerkzeuge ermöglichen jetzt optimierte Gesenkentwürfe beim Schmieden und Walzstichfolgen beim Walzen, wodurch Versuch-und-Irrtum-Ansätze minimiert werden. Darüber hinaus hat die Integration von Automatisierung und Sensoren zu einer verbesserten Prozesssteuerung und Qualitätssicherung bei beiden Verfahren geführt.

Da sich die Fertigungsindustrie ständig weiterentwickelt, wird es für Ingenieure, Konstrukteure und Fachleute in der Industrie immer wichtiger, die Feinheiten des Schmiedens und Walzens zu verstehen. Durch die Nutzung der Stärken der einzelnen Verfahren und die Berücksichtigung ihrer Auswirkungen auf die Materialeigenschaften, die Produktqualität und die Produktionseffizienz können Hersteller fundierte Entscheidungen treffen, um ihre Metallverarbeitungsprozesse zu optimieren und einen Wettbewerbsvorteil auf dem Weltmarkt zu erhalten.

Ein Druckverarbeitungsverfahren, bei dem ein Metallrohling durch den Spalt zwischen einem Paar rotierender Walzen mit unterschiedlichen Formen geführt wird, wodurch sich der Querschnitt des Materials verringert und seine Länge durch den Druck der Walzen vergrößert. Dieses Verfahren ist die am häufigsten verwendete Produktionstechnik für Stahl und wird hauptsächlich zur Herstellung von Profilen, Platten und Rohren verwendet.

Je nach der Bewegung der gewalzten Teile kann das Walzen in Längswalzen, Querwalzen und Schrägwalzen unterteilt werden.

LLängswalzen

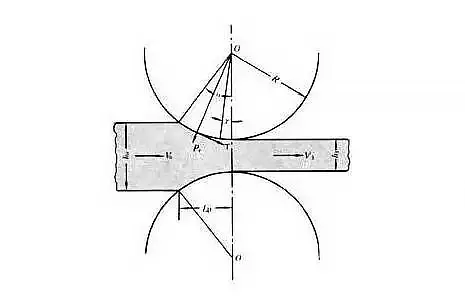

Das Längswalzen ist ein Verfahren, bei dem das Metall zwischen zwei Walzen hindurchläuft, die sich in entgegengesetzter Richtung drehen und zwischen denen eine plastische Verformung stattfindet.

Querwalzen

Die Bewegungsrichtung des gewalzten Teils nach der Verformung entspricht der Richtung der Walzachse.

Schrägrollen

Das Walzstück bewegt sich spiralförmig, das Walzstück und die Walzachse stehen nicht in einem bestimmten Winkel.

Der Walzprozess kann die Qualität des Stahls verbessern, indem er die Gussstruktur des Stahls zerstört. StahlbarrenDadurch wird das Korn des Stahls verfeinert und Gefügefehler werden beseitigt. Dies führt zu einem dichteren Stahlgefüge und verbesserten mechanischen Eigenschaften, insbesondere in Walzrichtung.

Darüber hinaus können hohe Temperaturen und Druck beim Walzen Blasen, Risse oder Lockerungen, die sich beim Gießen gebildet haben, zusammenschweißen.

Schmieden ist ein hochentwickeltes Metallumformungsverfahren, bei dem spezielle Schmiede- und Pressvorrichtungen eingesetzt werden, um kontrollierten Druck auf Metallknüppel auszuüben, wodurch plastische Verformungen hervorgerufen werden und Schmiedestücke mit präzisen mechanischen Eigenschaften und Geometrien entstehen. Diese fortschrittliche Fertigungstechnik beseitigt nicht nur inhärente Gussfehler, sondern optimiert auch die Mikrostruktur des Metalls während des Umformprozesses.

Die Beibehaltung kontinuierlicher Metallflusslinien während des Schmiedens führt zu überlegenen mechanischen Eigenschaften im Vergleich zu Gussteilen aus demselben Material. Dieser inhärente Vorteil macht Schmiedeteile zur bevorzugten Wahl für kritische Bauteile, die hohen Belastungen und rauen Betriebsbedingungen ausgesetzt sind, sowie für einfachere Geometrien, die alternativ aus gewalztem Blech, stranggepressten Profilen oder geschweißten Baugruppen hergestellt werden könnten.

Arten des Schmiedens

Schmiedeverfahren können in drei Haupttypen eingeteilt werden:

Hauptmerkmale und Vorteile

Das Schmieden bietet gegenüber dem Gießen mehrere deutliche Vorteile:

(1) Schmiedestücke weisen im Vergleich zu gewalzten Erzeugnissen eine bessere Beständigkeit der mechanischen Eigenschaften sowohl in axialer als auch in radialer Richtung auf. Diese verbesserte Isotropie führt zu einer deutlich verbesserten Ermüdungsbeständigkeit und Langlebigkeit. Die mikrostrukturelle Gleichmäßigkeit von Schmiedeteilen führt zu einer besser vorhersehbaren und zuverlässigeren Leistung unter unterschiedlichen Belastungsbedingungen.

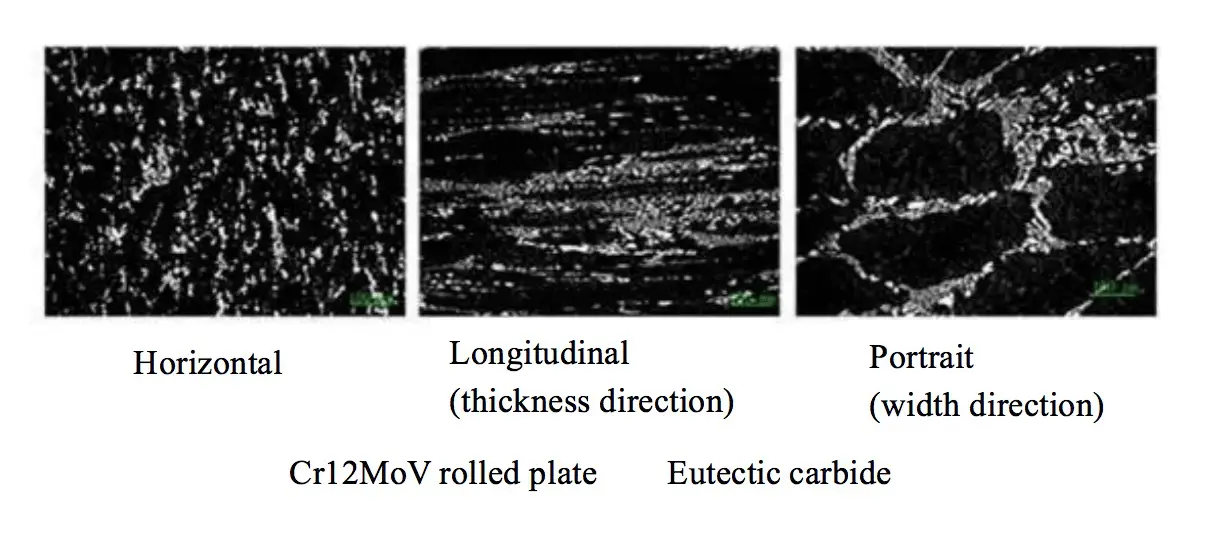

Die nachstehende Abbildung zeigt die metallografische Verteilung der eutektischen Karbide entlang verschiedener Orientierungen in einem gewalzten Cr12MoV-Blech und verdeutlicht die anisotrope Natur von Walzprodukten.

(2) Was die Wirksamkeit der Verformung betrifft, so führt das Schmieden im Vergleich zum Walzen zu einem wesentlich höheren Grad an plastischer Verformung. Diese verstärkte Verformung ist besonders wirksam beim Aufbrechen und Umverteilen eutektischer Karbide, was zu einem feineren und homogeneren Gefüge führt. Die starke plastische Verformung beim Schmieden trägt auch zur Kornfeinung und zur Beseitigung von Porositäten bei, was die Materialeigenschaften weiter verbessert.

(3) Obwohl das Schmieden im Allgemeinen höhere Bearbeitungskosten verursacht als das Walzen, ist die Investition bei kritischen Bauteilen oft gerechtfertigt. Schmieden ist unverzichtbar für:

- Hochbelastbare oder stoßfeste Teile

- Bauteile mit komplexen Geometrien

- Anwendungen mit hohen Anforderungen an mechanische Eigenschaften oder Maßgenauigkeit

Die überlegenen mechanischen Eigenschaften und die mikrostrukturelle Integrität von Schmiedeteilen führen häufig zu einer verlängerten Lebensdauer und verbesserten Zuverlässigkeit, wodurch die anfänglich höheren Kosten durch geringere Wartungs- und Austauschhäufigkeit ausgeglichen werden können.

(4) Schmiedeteile zeichnen sich durch kontinuierliche und ununterbrochene Metallflusslinien aus, die der Geometrie des Teils entsprechen. Dieser kontinuierliche Faserverlauf erhöht die Festigkeit des Bauteils erheblich, insbesondere in Bereichen, die hohen Spannungskonzentrationen ausgesetzt sind.

Im Gegensatz dazu können Bearbeitungsvorgänge an gewalzten Produkten diese Fließlinien unterbrechen, wodurch potenzielle Spannungskonzentrationspunkte entstehen und die Gesamtlebensdauer des Werkstücks verringert wird. Dies ist besonders kritisch bei Anwendungen mit zyklischer Belastung oder Schlagbeanspruchung.

Die folgende Abbildung zeigt die Fließlinien des Metalls in gegossenen, bearbeiteten und geschmiedeten Werkstücken im Vergleich, wobei die bessere Kontinuität der Kornstruktur in geschmiedeten Bauteilen hervorgehoben wird.