Haben Sie sich jemals gefragt, warum der Motor Ihres Autos reibungslos läuft oder wie schwere Maschinen reibungslos funktionieren? Das Geheimnis liegt in den verwendeten Ölen - Schmieröl und Hydrauliköl. In diesem Artikel werden die Unterschiede zwischen den beiden Ölen, ihre Verwendungszwecke und die Bedeutung der Wahl des richtigen Öls für die Langlebigkeit von Maschinen erläutert. Erfahren Sie, welche wichtige Rolle diese Öle spielen, um Motoren und Hydrauliksysteme auf Höchstleistung zu bringen!

Schmieröl ist eine Art von Schmiermittel, das speziell zur Verringerung der Reibung zwischen zwei sich bewegenden Oberflächen, die sich berühren, entwickelt wurde. Seine Hauptfunktion besteht darin, den Verschleiß zu minimieren und so die Lebensdauer von Maschinen und Anlagen zu verlängern. Schmieröl erfüllt jedoch auch mehrere andere wichtige Aufgaben:

Schmieröl kann grob nach der Art des Motors, in dem es verwendet wird, eingeteilt werden:

Sowohl Diesel- als auch Benzinmotorenöle sind in verschiedenen Klassen erhältlich, die ihre Viskosität und Leistungsmerkmale angeben. Die Society of Automotive Engineers (SAE) bietet ein standardisiertes Klassifizierungssystem an, z. B. SAE 10W-30:

Die Wahl der richtigen Schmierölsorte ist entscheidend für eine optimale Leistung und Langlebigkeit des Motors.

Schmieröl ist ein wesentlicher Bestandteil für die Wartung und den Betrieb von Maschinen und Motoren. Durch die Verringerung der Reibung, die Kühlung, die Verhinderung von Rost, die Reinigung, die Abdichtung und die Pufferung spielt es eine wichtige Rolle bei der Verbesserung der Effizienz und Haltbarkeit mechanischer Systeme. Die Kenntnis der verschiedenen Schmieröltypen und -qualitäten hilft bei der Auswahl des geeigneten Produkts für bestimmte Anwendungen und gewährleistet optimale Leistung und Schutz.

Hydrauliköl ist ein spezielles Schmiermittel, das in hydraulischen Systemen verwendet wird, die mit flüssiger Druckenergie arbeiten. Seine Rolle ist vielschichtig: Es dient als Medium für die Energieübertragung, den Verschleißschutz, die Schmierung, den Korrosions- und Rostschutz, die Kühlung und die Abdichtung.

Hydrauliköl ist speziell für die Druckübertragung konzipiert und wird in drei Haupttypen unterteilt:

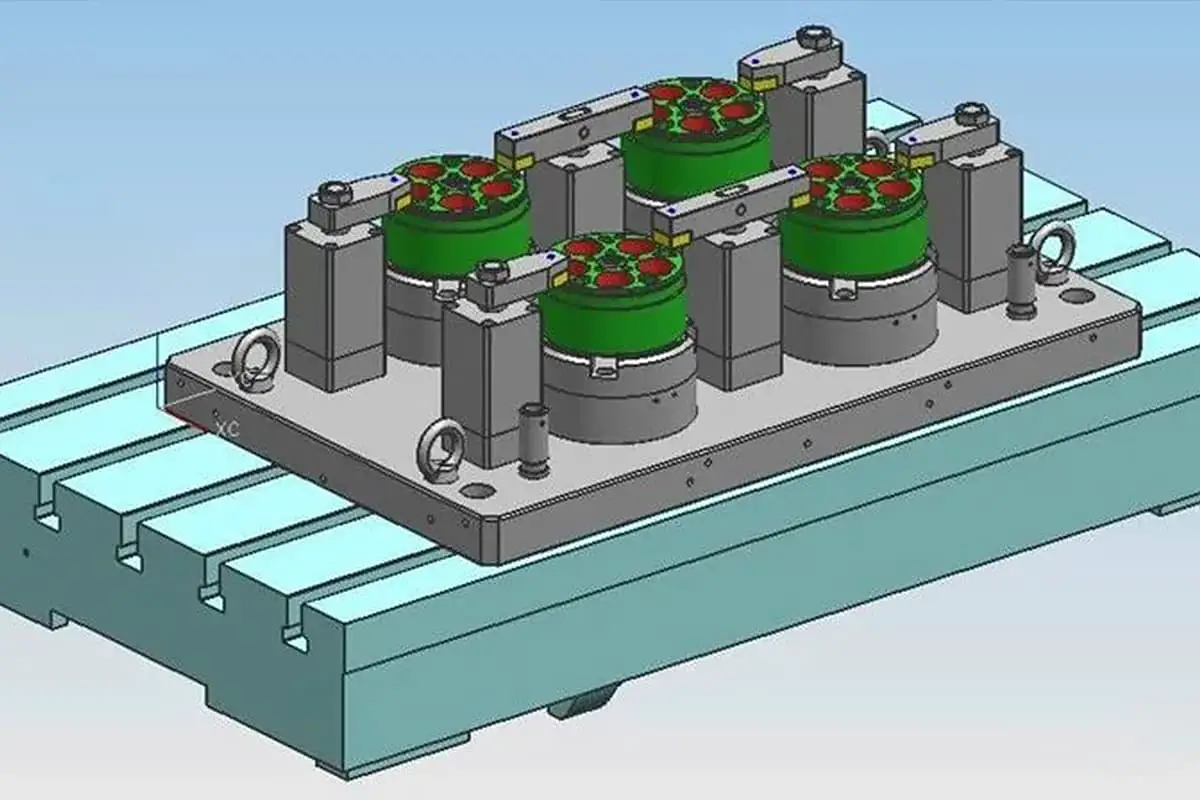

Maschinenhydrauliköl ist eine spezielle Version von Hydrauliköl, die speziell für die hohen Anforderungen von Baumaschinen und Druckgussmaschinen entwickelt wurde. Diese Art von Hydrauliköl bietet eine verbesserte Verschleißfestigkeit und gewährleistet eine zuverlässige Leistung unter den rauen Bedingungen, die für Baustellen und industrielle Umgebungen typisch sind.

Zusammenfassend lässt sich sagen, dass Hydrauliköl für den effizienten und zuverlässigen Betrieb von Hydrauliksystemen unverzichtbar ist und zahlreiche Vorteile bietet, die die Leistung und Langlebigkeit von Maschinen verbessern.

Die Unterscheidung zwischen Hydrauliköl und Schmieröl ist im Bereich der industriellen Maschinen und Anlagen von grundlegender Bedeutung. Diese Öle sind für den Betrieb und die Wartung verschiedener mechanischer Komponenten unerlässlich, wobei jedes von ihnen einen bestimmten Zweck erfüllt und unterschiedliche Eigenschaften besitzt. Für Ingenieure, Techniker und Wartungspersonal, die für die Auswahl und Anwendung der richtigen Ölsorte verantwortlich sind, um eine optimale Leistung und Langlebigkeit der Anlagen zu gewährleisten, ist es wichtig, diese Unterschiede zu verstehen.

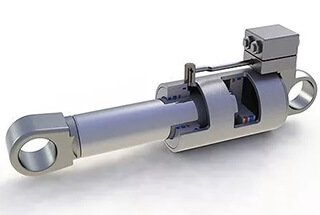

Hydrauliköl dient in erster Linie als Medium für die Kraftübertragung in Hydrauliksystemen. Es ist in Geräten wie Baggern, Hydraulikbremsen und Servolenkungen unverzichtbar. In einem Bagger beispielsweise wird Hydrauliköl verwendet, um den Ausleger und die Schaufel zu bewegen, was eine präzise Steuerung und Leistung ermöglicht. Im Gegensatz dazu dient Schmieröl dazu, die Reibung und den Verschleiß zwischen beweglichen Teilen zu minimieren, z. B. in Motoren und Getrieben. In einem Verbrennungsmotor beispielsweise verringert das Schmieröl die Reibung zwischen den Kolben und den Zylinderwänden und sorgt so für einen reibungslosen Betrieb und verhindert Überhitzung.

Die chemische Zusammensetzung und die Additive in diesen Ölen sind auf die jeweiligen Anwendungen zugeschnitten. Hydrauliköl enthält Zusätze wie Schaumverhinderer, Demulgatoren (die helfen, Wasser vom Öl zu trennen) und Rostschutzmittel, um den Anforderungen von Hydrauliksystemen gerecht zu werden. Diese Zusätze sorgen dafür, dass das Hydrauliköl seine vielfältigen Aufgaben wie Kraftübertragung, Schmierung, Wärmeübertragung und Schmutzbeseitigung effektiv erfüllen kann.

Schmieröl enthält Additive wie Verschleißschutzmittel, Antioxidantien und Antischaummittel. Diese Additive dienen dazu, die Reibung zu verringern, Oxidation zu verhindern und die Schaumbildung zu minimieren. Antiverschleißmittel bilden beispielsweise eine Schutzschicht auf Metalloberflächen, um direkten Kontakt und Verschleiß zu verhindern, während Antioxidantien den Abbau des Öls bei hohen Temperaturen verhindern.

Die Viskosität ist eine entscheidende Eigenschaft, die die Leistung von Hydraulik- und Schmierölen beeinflusst. Hydrauliköl muss über einen großen Temperaturbereich hinweg eine gleichbleibende Leistung erbringen. Typische Viskositätsbereiche für Hydrauliköl liegen zwischen 10 und 100 Centistokes bei 40°C. Dies gewährleistet Fließfähigkeit bei niedrigen Temperaturen und Stabilität bei hohen Temperaturen, was für Hydrauliksysteme, die unter wechselnden Umgebungsbedingungen arbeiten, von entscheidender Bedeutung ist.

Schmieröle werden jedoch in der Regel für engere Temperaturbereiche formuliert, die für ihre spezifische Anwendung relevant sind. So haben Motorenöle oft eine Viskosität von 5 bis 50 Centistokes bei 100°C, was sicherstellt, dass sie unter den hohen Temperaturen, die beim Motorbetrieb entstehen, effektiv arbeiten können. Getriebeöle können eine höhere Viskosität aufweisen, um die notwendige Filmstärke zu gewährleisten, die einen Metall-Metall-Kontakt in stark belasteten Getriebesystemen verhindert.

Die Verwendung des richtigen Öls hat erhebliche Auswirkungen auf Leistung und Wartung. Die Verwendung von Hydrauliköl in einem Hydrauliksystem gewährleistet eine effiziente Kraftübertragung, präzise Steuerung und eine längere Lebensdauer der Geräte. Umgekehrt verringert die Verwendung von Schmieröl in Motoren und Getrieben den Verschleiß, verhindert Überhitzung und sorgt für optimale Leistung. Die falsche Auswahl des Öls kann zu Geräteausfällen, erhöhten Wartungskosten und geringerer Betriebseffizienz führen.

Zusammenfassend lässt sich sagen, dass die Kenntnis der einzigartigen Eigenschaften und Anwendungen von Hydraulik- und Schmierölen entscheidend für die Auswahl des richtigen Öls für bestimmte Maschinen ist. Dieses Wissen steigert nicht nur die Effizienz und Leistung der Anlagen, sondern verlängert auch die Lebensdauer wichtiger mechanischer Komponenten.

Hydrauliköl besteht aus einer Mischung von Basisflüssigkeiten und speziellen Additiven, um die hohen Anforderungen von Hydrauliksystemen zu erfüllen. Die Basisflüssigkeiten können entweder auf Mineralölbasis oder synthetisch sein. Hydrauliköle auf Mineralölbasis werden aus raffiniertem Rohöl gewonnen, während synthetische Öle aus chemisch hergestellten Basisflüssigkeiten hergestellt werden.

Basisflüssigkeiten:

Zusatzstoffe:

Schmieröle, die in Motoren und Getrieben verwendet werden, werden in erster Linie aus Grundölen auf Erdölbasis formuliert, die entweder paraffinisch oder naphthenisch sein können.

Grundöle:

Zusatzstoffe:

Auswirkungen auf die Umwelt: Die Umweltauswirkungen von Hydraulik- und Schmierölen variieren je nach ihrer Zusammensetzung. Biologisch abbaubare synthetische Ester und Hydraulikflüssigkeiten auf Glykolbasis sind umweltfreundlichere Optionen, die das Risiko der Boden- und Wasserverschmutzung verringern. Umgekehrt können Öle auf Mineralölbasis die Umwelt gefährden, wenn sie nicht richtig gehandhabt werden. Fortschritte bei der Ölformulierung und den Recyclingtechnologien sind entscheidend für die Verringerung der Umweltbelastung durch diese wichtigen Flüssigkeiten.

Die Viskosität ist eine entscheidende Eigenschaft für Hydraulik- und Schmieröle, die deren Leistung und Eignung für bestimmte Anwendungen erheblich beeinflusst. Sie misst den Fließ- und Scherwiderstand des Öls und wirkt sich darauf aus, wie gut es mechanische Komponenten unter verschiedenen Bedingungen schmieren und schützen kann.

Die richtige Viskosität ist entscheidend für den effizienten und zuverlässigen Betrieb mechanischer Systeme. Sie beeinflusst die Kraftübertragung, den Verschleiß der Komponenten und die Gesamteffizienz des Systems. Eine unzureichende Viskosität kann zu erhöhter Reibung, Verschleiß und möglichen Systemausfällen führen, während eine zu hohe Viskosität einen schlechten mechanischen Wirkungsgrad und Energieverluste verursachen kann.

Die Viskosität wird in der Regel in Centistokes (cSt) und Centipoise (cP) gemessen:

Bei industriellen Anwendungen helfen diese Messungen, die Fließeigenschaften des Öls bei bestimmten Temperaturen zu bestimmen. Zum Beispiel wird Hydrauliköl mit einer Viskosität von 32 cSt bei 40°C in gemäßigten Klimazonen für Standard-Hydrauliksysteme verwendet.

Bei Hydrauliksystemen wirkt sich die Viskosität auf die Effizienz, die Kraftübertragung und den Verschleiß der Komponenten aus. Der empfohlene Viskositätsbereich für Hydraulikanlagen liegt in der Regel zwischen 13 und 860 cSt, wobei die optimale Leistung oft zwischen 16 cSt und 40 cSt erreicht wird.

Schmieröle, die in Motoren, Getrieben und anderen Maschinen verwendet werden, haben Viskositätsanforderungen, die auf ihre spezifischen Anwendungen zugeschnitten sind. Motoröle haben oft eine Viskosität zwischen 5 und 50 cSt bei 100°C, um bei hohen Verbrennungstemperaturen effektiv zu arbeiten. Getriebeöle können eine höhere Viskosität aufweisen, um die notwendige Filmstärke zu gewährleisten, die den Kontakt von Metall zu Metall in stark belasteten Systemen verhindert.

Der Viskositätsindex (VI) gibt an, wie stark sich die Viskosität eines Öls mit der Temperatur ändert. Ein hoher VI ist für Öle wünschenswert, die in Anwendungen mit starken Temperaturschwankungen eingesetzt werden.

Ein Hydrauliköl mit einem VI-Wert von 150 hat beispielsweise sowohl bei Hitze als auch bei Kälte eine gleichmäßigere Leistung als ein Öl mit einem VI-Wert von 100.

Die richtige Viskosität ist sowohl für Hydraulik- als auch für Schmieröle wichtig, um eine optimale Systemleistung zu gewährleisten:

Sowohl Hydraulik- als auch Schmieröle werden häufig anhand von ISO-Viskositätsklassen klassifiziert:

Die Kenntnis und Auswahl der richtigen Viskosität von Hydraulik- und Schmierölen ist für den effizienten und zuverlässigen Betrieb mechanischer Systeme, die auf ihre spezifischen Anwendungen und Betriebsbedingungen zugeschnitten sind, von wesentlicher Bedeutung.

Die Wahl der richtigen Art und Sorte von Schmieröl ist entscheidend für die optimale Leistung und Langlebigkeit eines Motors. Bei der Auswahl sollten die Betriebsbedingungen berücksichtigt werden, insbesondere die saisonalen Temperaturschwankungen in der Region. Dies hilft bei der Bestimmung der geeigneten Schmierstoffbezeichnung und Viskositätsklasse.

Die richtige Auswahl des Hydrauliköls ist der erste Schritt zur Gewährleistung eines effizienten und zuverlässigen Betriebs von Hydrauliksystemen. Die folgenden Grundsätze sollten den Auswahlprozess leiten:

Bei der Auswahl des Hydrauliköls sind die folgenden Eigenschaften zu beachten:

Die geeignete Viskositätsklasse für Hydrauliköl hängt von mehreren Faktoren ab:

Eine ordnungsgemäße Wartung des Hydrauliköls ist wichtig, um seine Langlebigkeit und Leistung zu gewährleisten. Beachten Sie die folgenden Punkte:

Wenn Sie sich an diese Richtlinien halten, können Sie die optimale Auswahl und Pflege von Schmier- und Hydraulikölen gewährleisten und so die Leistung und Langlebigkeit Ihrer Maschinen verbessern.

Die Verwendung von Hydrauliköl als Schmiermittel kann aufgrund der unterschiedlichen Eigenschaften, Funktionen und Zusätze verschiedene Gefahren mit sich bringen. Im Folgenden finden Sie eine detaillierte Analyse der potenziellen Risiken und Folgen:

Die geringere Viskosität von Hydrauliköl führt dazu, dass es weniger effektiv einen stabilen Ölfilm bildet. Dies kann zu einem verstärkten Metall-zu-Metall-Kontakt führen, was einen höheren Verschleiß der Maschinenkomponenten zur Folge hat. Mit der Zeit kann dies zu erheblichen Schäden führen und die Lebensdauer der Maschine verkürzen.

Das Mischen von Hydrauliköl mit Schmieröl kann zu chemischen Reaktionen zwischen den verschiedenen Additiven führen. Dies kann dazu führen, dass sich das Öl verschlechtert, seine Schutzeigenschaften verliert und sich Schlamm oder Ablagerungen bilden. Dies kann den Maschinenverschleiß erhöhen und zu möglichen Systemausfällen führen.

Hydrauliköl ist nicht für die hohen Temperaturen und Drücke ausgelegt, die in Motorkurbelgehäusen herrschen. Unter solchen Bedingungen kann sich das Hydrauliköl schnell zersetzen und seine Schmiereigenschaften verlieren. Dies kann zu erhöhter Reibung, Überhitzung und beschleunigtem Verschleiß von Motorkomponenten führen, was schwere Schäden und kostspielige Reparaturen zur Folge haben kann.

Die Verwendung von Hydrauliköl als Schmiermittel ist gefährlich, da es eine geringere Viskosität aufweist, inkompatible Additive enthält und den Betriebsbedingungen von Systemen, die für Schmieröl ausgelegt sind, nicht standhalten kann. Diese Faktoren können zu erhöhtem Verschleiß, chemischer Zersetzung und möglichen Systemausfällen führen. Um eine optimale Leistung und Langlebigkeit der Maschinen zu gewährleisten, muss unbedingt die richtige Ölsorte für die jeweilige Anwendung verwendet werden.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Hydrauliköl und Schmieröl unterscheiden sich vor allem in ihren Funktionen, chemischen Zusammensetzungen, Viskositätsanforderungen, Betriebsbedingungen und Sicherheitsaspekten. Hydrauliköl dient der Übertragung von hydraulischer Energie, der Schmierung von Komponenten und der Leistungsübertragung in Hydrauliksystemen. Es enthält Zusätze wie Schaumverhinderer, Demulgatoren, Verschleißschutz und Rostschutzmittel, um Luftblasen und Wasserverunreinigungen zu vermeiden. Hydrauliköle müssen über einen großen Temperaturbereich hinweg eine gleichbleibende Leistung erbringen, was eine niedrige Viskosität für eine effiziente Kraftübertragung erfordert.

Im Gegensatz dazu konzentriert sich Schmieröl in erster Linie auf die Verringerung von Reibung und Verschleiß zwischen beweglichen Teilen in Maschinen und Motoren. Es wird mit Grundölen und Additiven wie Antiverschleiß-, Antioxidations- und Antischaummitteln formuliert, um Reibung, Oxidation und Schaumbildung anwendungsspezifisch zu reduzieren. Schmieröle haben in der Regel eine höhere Viskosität, um einen dickeren Schutzfilm zu bilden, und arbeiten in engeren Temperaturbereichen, die auf bestimmte Anwendungen zugeschnitten sind, z. B. hohe Temperaturen für Motoröle und ein breiterer Bereich für Getriebeöle.

Außerdem müssen Hydrauliköle mit den in Hydrauliksystemen verwendeten Materialien und Dichtungen kompatibel sein, um Leistungsprobleme und mögliche Schäden zu vermeiden. Zu den Sicherheitsaspekten von Hydraulikölen gehören geringe Kompressibilität, vorhersehbare Reibung und Viskositätsstabilität, wobei einige Formulierungen feuerbeständig sind. Auch bei Schmierölen steht die Sicherheit im Vordergrund, wobei der Schwerpunkt auf der Verringerung von Verschleiß, der Verhinderung von Korrosion und dem Schutz vor Rost liegt. Die Verwendung der falschen Ölsorte kann zu chemischen Reaktionen, Verschlechterung und erhöhtem Maschinenverschleiß führen.

Zusammenfassend lässt sich sagen, dass die Hauptunterschiede zwischen Hydrauliköl und Schmieröl in den unterschiedlichen Funktionen, den spezifischen Additivpaketen, den Viskositätsanforderungen, den Betriebstemperaturbereichen und den Sicherheitsaspekten bestehen, die alle auf die besonderen Anforderungen der jeweiligen Systeme zugeschnitten sind.

Die Verwendung von Schmieröl anstelle von Hydrauliköl wird nicht empfohlen, da sich die Eigenschaften und Funktionen der Öle erheblich unterscheiden. Schmieröle werden in erster Linie zur Verringerung von Reibung, Verschleiß und Hitze zwischen beweglichen Maschinenteilen eingesetzt, während Hydrauliköle sowohl als Schmiermittel als auch als Kraftübertragungsmedium in hydraulischen Systemen dienen sollen. Hydrauliköle müssen bestimmte Eigenschaften aufweisen, wie z. B. ein hohes Volumenmodul, eine stabile Viskosität über einen großen Temperaturbereich, Schaumfestigkeit und thermische Stabilität, die für eine effiziente Kraftübertragung und Systemleistung unerlässlich sind.

Schmieröle haben in der Regel eine höhere Viskosität, um einen dickeren Schutzfilm zu bilden, während Hydrauliköle eine niedrigere Viskosität haben, um eine effiziente Kraftübertragung zu gewährleisten. Außerdem sind die Additive in diesen Ölen auf die jeweiligen Anwendungen zugeschnitten. Hydrauliköle enthalten Additive wie Schaumverhinderer und Rostschutzmittel, während Schmieröle Verschleißschutz- und Antioxidationsmittel enthalten. Das Mischen oder Ersetzen dieser Öle kann zu chemischer Unverträglichkeit, erhöhtem Verschleiß und potenziellen Schäden an Maschinenkomponenten und Dichtungen führen.

Zusammenfassend lässt sich sagen, dass die Verwendung von Schmieröl anstelle von Hydrauliköl zu unzureichender Schmierung, schlechter Systemleistung, erhöhtem Verschleiß und potenziellen Sicherheitsrisiken führen kann, weshalb es nicht ratsam ist, das eine durch das andere zu ersetzen.

Hydrauliköl ist auf eine Reihe von Additiven angewiesen, um seine Leistung zu verbessern und die spezifischen Anforderungen von Hydrauliksystemen zu erfüllen. Zu den gängigen Additiven in Hydrauliköl gehören:

Zusammenfassend lässt sich sagen, dass die spezielle Formulierung und die Betonung dieser Additive im Hydrauliköl darauf ausgelegt sind, die besonderen Betriebsanforderungen von Hydrauliksystemen zu erfüllen, wie z. B. hoher Druck, Temperaturstabilität und Nichtkomprimierbarkeit, wodurch es sich von allgemeinen Schmierölen unterscheidet.

Die Temperatur hat einen erheblichen Einfluss auf die Viskosität von Hydraulik- und Schmierölen und beeinflusst deren Leistung und die Effizienz der Maschinen, in denen sie eingesetzt werden. Mit steigender Temperatur sinkt die Viskosität beider Ölsorten, wodurch das Öl dünner wird und leichter fließt. Umgekehrt nimmt die Viskosität bei sinkender Temperatur zu, wodurch das Öl dicker und fließfähiger wird.

Bei Hydrauliköl ist die Aufrechterhaltung der richtigen Viskosität über einen großen Temperaturbereich hinweg entscheidend. Hohe Temperaturen können zu einem erheblichen Viskositätsabfall führen, was zu unzureichender Schmierung, erhöhtem Verschleiß, möglichen Leckagen und geringerer Systemeffizienz führt. Bei niedrigen Temperaturen hingegen kann das Öl zu zähflüssig werden, was zu trägem Betrieb, erhöhtem Energieverbrauch und möglicher Kavitation der Pumpe führt.

In ähnlicher Weise ist die Viskosität des Schmieröls entscheidend für die Bildung eines starken Schmierfilms zum Schutz der mechanischen Komponenten. Hohe Temperaturen können das Öl verdünnen, was zu unzureichender Schmierung, erhöhter Reibung und beschleunigtem Verschleiß führt. Bei niedrigen Temperaturen kann das Öl zu dickflüssig werden, was den Ölfluss behindert und die Schmierfähigkeit einschränkt, was zu mechanischen Belastungen und möglichen Schäden führen kann.

Sowohl Hydraulik- als auch Schmieröle profitieren von einem hohen Viskositätsindex (VI), der die Fähigkeit des Öls angibt, seine Viskosität über einen großen Temperaturbereich hinweg stabil zu halten. Öle mit einem hohen VI sind so formuliert, dass sie Viskositätsänderungen bei Temperaturschwankungen minimieren und so eine gleichbleibende Leistung und den Schutz von Maschinen unter unterschiedlichen Betriebsbedingungen gewährleisten.

Zusammenfassend lässt sich sagen, dass Temperaturschwankungen die Viskosität und Leistung von Hydraulik- und Schmierölen erheblich beeinflussen können. Die Auswahl von Ölen mit einem geeigneten Viskositätsindex ist wichtig, um eine optimale Leistung, Effizienz und Langlebigkeit der Maschinen zu gewährleisten, unabhängig von den Temperaturschwankungen, denen sie ausgesetzt sein können.

Beim Umgang mit Hydraulik- und Schmieröl sind einige besondere Sicherheitsvorkehrungen erforderlich, um die Sicherheit des Personals und die Unversehrtheit der Geräte zu gewährleisten.

Persönliche Schutzausrüstung (PSA) ist entscheidend. Tragen Sie Schutzkleidung, Handschuhe, zugelassene Atemschutzmasken und einen Augenschutz, um das Risiko von Haut- und Augenreizungen zu minimieren. Sorgen Sie für eine gute Belüftung im Arbeitsbereich, um das Einatmen von Dämpfen zu vermeiden, da beide Öltypen beim Einatmen zu Atemwegsbeschwerden führen können.

Lagern Sie die Öle in gekennzeichneten, luftdichten Behältern, fern von Hitze und möglichen Zündquellen. Verwenden Sie diese Öle niemals für andere als die vom Hersteller empfohlenen Zwecke. Beseitigen Sie verschüttete Öle sofort unter Verwendung der richtigen Sicherheitsverfahren und -ausrüstung, da beide Arten von Ölen rutschig sein und Verletzungen durch Ausrutschen und Stürze verursachen können.

Seien Sie vorsichtig bei hohen Temperaturen, da Hydrauliksysteme und Schmierölsysteme Verbrennungen verursachen können, wenn das Öl oder die Komponenten heiß sind. Insbesondere Hydrauliksysteme arbeiten unter hohem Druck, und Lecks können zu Verletzungen durch Flüssigkeitseinspritzung, Verbrennungen und anderen Gefahren führen. Achten Sie auf ordnungsgemäße Kupplungen und regelmäßige Inspektionen, um zu verhindern, dass Schläuche platzen oder plötzlich unter Druck stehende Flüssigkeit austritt.

Betreiben Sie Hydrauliksysteme nur für den vorgesehenen Zweck und innerhalb der angegebenen Grenzen, um übermäßigen Druck und Belastung der Komponenten zu vermeiden. Untersuchen Sie das System vor dem Betrieb gründlich auf Anzeichen von Lecks, lockeren Anschlüssen oder anderen Problemen. Wenn ein Leck entdeckt wird, darf das System nicht in Betrieb genommen werden, bis die Leckquelle gefunden und repariert wurde.

Verwenden Sie als Schmieröl nur zugelassenes Öl desselben Typs, das sich bereits im System befindet, um Verunreinigungen und Schäden am Motor oder der APU zu vermeiden. Vergewissern Sie sich, dass der Motor oder die APU abgekühlt ist, bevor Sie das Ölsystem warten, um Verletzungen durch heißes Öl zu vermeiden, und warten Sie mindestens 30 Minuten nach dem Abstellen, bevor Sie den Einfüllstutzen abnehmen. Verwenden Sie zum Reinigen von verschüttetem Öl zugelassene Reinigungsmittel und vermeiden Sie die Verwendung von Schmiermitteln auf Silikon- oder Silikonbasis, um Verunreinigungen zu vermeiden. Entsorgen Sie Altöl ordnungsgemäß gemäß den örtlichen Vorschriften.

Führen Sie gegebenenfalls ordnungsgemäße Lock-Out/Tag-Out-Verfahren durch, um Verletzungen durch stromführende Geräte zu vermeiden. Sicherstellen, dass alle Mitarbeiter in der sicheren Handhabung und Lagerung von Hydraulik- und Schmierölen angemessen geschult sind. Regelmäßige Inspektion der Ausrüstung und Befolgung der Herstellerrichtlinien zur Aufrechterhaltung der Sicherheit.

Achten Sie auf die nächstgelegene Feuerlöschanlage und vermeiden Sie offene Flammen oder Funken in der Nähe von Schmierstoffen, da die meisten Erdölprodukte, einschließlich Schmier- und Hydrauliköle, brennen können, obwohl sie einen relativ hohen Flammpunkt haben. Durch die Einhaltung dieser Sicherheitsvorkehrungen können die Arbeitnehmer die mit dem Umgang mit Hydraulik- und Schmierölen verbundenen Risiken erheblich verringern.