Warum sollte man sich für das eine oder andere Schweißverfahren entscheiden? In diesem Artikel werden die wichtigsten Unterschiede zwischen dem Laserschweißen und dem Widerstandsschweißen erläutert und ihre Prinzipien, Vorteile und Anwendungen erklärt. Entdecken Sie, wie das Laserschweißen Präzision und Schnelligkeit bei minimaler Wärmeverformung bietet, während sich das Widerstandsschweißen durch Einfachheit und Kosteneffizienz beim Verbinden von Metallen auszeichnet. Wenn Sie diese Unterschiede kennen, können Sie die für Ihre spezifischen Anforderungen am besten geeignete Schweißtechnik auswählen und so die Effizienz und Qualität Ihrer Projekte verbessern.

Widerstandsschweißen

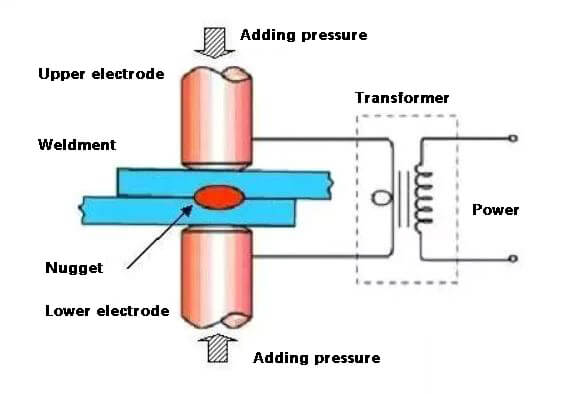

Das Widerstandsschweißen ist ein hochentwickeltes Fügeverfahren, bei dem elektrischer Widerstand zur Erzeugung von Wärme genutzt wird, um Metalle oder thermoplastische Werkstoffe zu verschmelzen. Bei dieser Technik wird über Elektroden ein kontrollierter Druck ausgeübt, während gleichzeitig ein hoher elektrischer Strom durch die Werkstücke an ihrer Kontaktfläche fließt. Die durch den Widerstand des Materials gegen den Stromfluss erzeugte örtliche Wärme führt zum Schmelzen der Verbindung, wodurch beim Abkühlen eine starke metallurgische Verbindung entsteht. Zu den wichtigsten Vorteilen gehören schnelle Zykluszeiten, minimale Oberflächenvorbereitung und die Eignung für die Automatisierung in der Großserienfertigung.

Laserschweißen ist ein fortschrittliches, hochpräzises Fügeverfahren, bei dem ein fokussierter Laserstrahl mit hoher Energiedichte als Wärmequelle eingesetzt wird. Dieser berührungslose Prozess bietet eine außergewöhnliche Kontrolle über den Wärmeeintrag, was zu schmalen Wärmeeinflusszonen und minimalem Verzug führt. Das Laserschweißen eignet sich hervorragend zur Herstellung hochwertiger, hermetischer Dichtungen mit tiefem Einbrand und feinen, ästhetisch ansprechenden Schweißraupen. Die Vielseitigkeit des Verfahrens ermöglicht das Schweißen einer breiten Palette von Materialien, einschließlich unterschiedlicher Metalle, mit Geschwindigkeiten von bis zu 10 Metern pro Minute in einigen Anwendungen. Die dem Verfahren innewohnende Sauberkeit und die Möglichkeit, es problemlos in automatisierte Produktionslinien zu integrieren, machen es immer beliebter in Branchen, die hohe Präzision und Wiederholbarkeit verlangen, wie z. B. die Luft- und Raumfahrt, die Herstellung medizinischer Geräte und die Automobilindustrie.

Klassifizierung von Widerstandsschweißgeräten

Auf der Grundlage des Schweißverfahrens können Widerstandsschweißgeräte in folgende Kategorien eingeteilt werden:

Je nach Art der Energieversorgung werden Widerstandsschweißgeräte in folgende Kategorien eingeteilt:

Klassifizierung von Laserschweißgeräten

Laserschweißgeräte können nach dem Schweißverfahren kategorisiert werden:

Nach dem System der Laserstrahlführung und der Laserquelle werden Laserschweißgeräte in folgende Kategorien unterteilt:

Jeder Schweißgerätetyp bietet spezifische Vorteile in Bezug auf die Schweißqualität, die Prozesssteuerung, die Energieeffizienz und die Vielseitigkeit der Anwendung. Die Wahl der Schweißanlage hängt von Faktoren wie Materialeigenschaften, Verbindungsdesign, Produktionsvolumen und erforderlichen Schweißeigenschaften ab. Moderne Schweißsysteme verfügen häufig über fortschrittliche Funktionen wie Echtzeitüberwachung, adaptive Steuerung und Integration in automatisierte Produktionslinien, um die Produktivität zu steigern und eine gleichbleibende Schweißqualität zu gewährleisten.

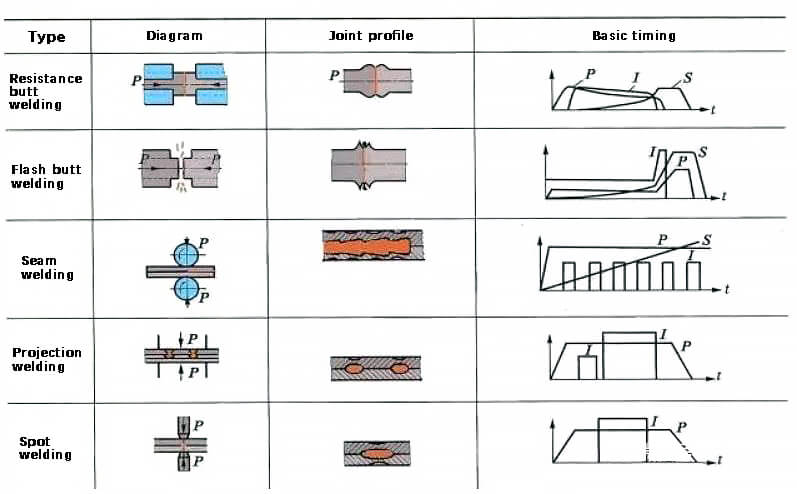

Widerstand Schweißverfahren umfassen hauptsächlich Punktschweißen, Nahtschweißen, Buckelschweißen und Stumpfschweißen (Widerstandsstumpfschweißen und Abbrennstumpfschweißen)

Punktschweißen ist eine Art des Widerstandsschweißens, bei der zwei Metallteile durch Erhitzen an der Kontaktstelle verbunden werden. Das Metall wird geschmolzen und durch Widerstandserhitzung zusammengeschweißt, die durch das Pressen der Teile zwischen zwei zylindrischen Elektroden in einer Überlappungskonfiguration verursacht wird.

Punktschweißen wird hauptsächlich eingesetzt für Blechschweißen.

Prozess des Punktschweißens

① Vorpressen, um guten Kontakt mit dem Werkstück zu gewährleisten.

② Einschalten, um Nugget und Kunststoffring an der Schweißnaht.

③ Ausschalten des Schmiedens, damit das Nugget abkühlt und unter der kontinuierlichen Einwirkung von Druck kristallisiert, um eine Lötstelle mit dichter Struktur und ohne Lunker und Risse zu bilden.

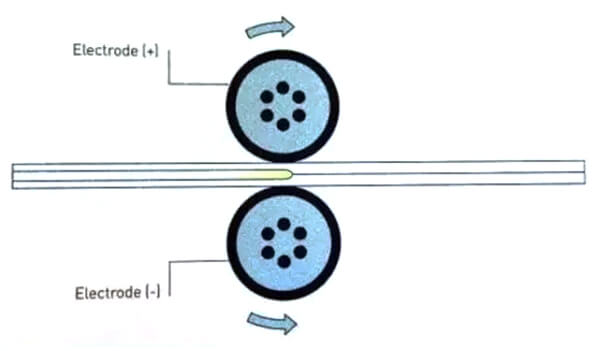

Nahtschweißen ist ähnelt in seinem Verfahren dem Punktschweißen, verwendet aber statt zylindrischer Elektroden eine rotierende scheibenförmige Rollenelektrode. Die zu schweißenden Metallteile werden in einer Überlappungs- oder Stumpfnaht positioniert und zwischen die beiden Rollenelektroden gelegt. Die Rolle übt Druck aus und dreht sich, wobei sie kontinuierlich oder intermittierend Strom anlegt, um eine durchgehende Schweißnaht zu erzeugen.

Nahtschweißen ist wird üblicherweise zum Schweißen von Strukturen verwendet, die regelmäßige Schweißnähte und Dichtungen erfordern, und wird typischerweise bei Metallplatten mit einer Dicke von weniger als 3 mm eingesetzt.

Das Buckelschweißen ist eine Form des Punktschweißens, bei der vorgeformte Erhebungen auf dem Werkstück verwendet werden. Während des Buckelschweißens Schweißverfahrenkönnen an der Verbindungsstelle gleichzeitig ein oder mehrere Nuggets gebildet werden.

Widerstand Stumpfschweißen ist ein Verfahren, bei dem Metallteile stumpf miteinander verbunden werden, indem man ihre Stirnflächen in engen Kontakt bringt, sie durch Widerstandserhitzung in einen plastischen Zustand bringt und dann nach Abschalten des Stroms schnell Druck ausübt, um das Schweißen abzuschließen.

Dieses Verfahren wird hauptsächlich für das Schweißen von Metallteilen mit einfachen Formen, mit einem Durchmesser oder einer Seitenlänge von weniger als 20 mm und geringen Festigkeitsanforderungen verwendet.

Das Abbrennstumpfschweißen ist ein Verfahren, bei dem Metallteile in einer Stumpfstoßkonfiguration verbunden werden, indem die Endflächen schrittweise in engen Kontakt gebracht werden, diese Kontaktpunkte durch Widerstandsheizung erwärmt werden, unter dem Einfluss von Hochstrom ein Abbrand erzeugt wird, das Metall am Ende schmilzt und dann nach Abschalten des Stroms schnell Druck ausgeübt wird, wenn das Metall die gewünschte Temperatur innerhalb eines bestimmten Tiefenbereichs erreicht.

Die Verbindungsqualität des Abbrennstumpfschweißens ist besser als die des Widerstandsschweißens, und die mechanischen Eigenschaften der Schweißnaht entsprechen denen des Grundwerkstoffs. Die Oberfläche der Verbindung muss vor dem Schweißen nicht gereinigt werden.

Das Abbrennstumpfschweißen wird häufig zum Schweißen von kritischen Metallteilen verwendet und kann sowohl zum Schweißen desselben Metalls als auch zum verschiedene Metallesowie Metalle von 0,01 mm Metalldraht bis zu 20000 mm langen Metallstangen und Profilen.

Die Grenzen der zerstörungsfreien Prüfung sind nach wie vor eine große Herausforderung für die Qualitätssicherung beim Widerstandsschweißen. Die derzeitigen Bewertungsmethoden beruhen in erster Linie auf der zerstörenden Prüfung von Prozessproben und Werkstücken, die durch verschiedene Überwachungstechnologien ergänzt werden. Dieser Ansatz ist zwar aussagekräftig, kann aber keine Echtzeit-Qualitätsbewertung jeder Schweißnaht vor Ort liefern, was zu unentdeckten Mängeln in Produktionskomponenten führen kann.

Die Überlappungsverbindung, die beim Punkt- und Nahtschweißen üblich ist, führt zu strukturellen Ineffizienzen. Sie erhöht nicht nur das Gesamtgewicht des Bauteils, sondern schafft auch Spannungskonzentrationszonen um die Nahtübergangsstelle. Diese geometrische Diskontinuität führt zu einer verringerten Zugfestigkeit und einer beeinträchtigten Ermüdungsleistung der Verbindung, insbesondere unter dynamischen Belastungsbedingungen.

Widerstandsschweißanlagen zeichnen sich durch einen hohen Energiebedarf und ausgeklügelte Automatisierungssysteme aus, was zu erheblichen Investitions- und Wartungskosten führt. Der weit verbreitete Einsatz von einphasigen Hochleistungs-Wechselstromschweißgeräten kann zu Problemen mit der Netzqualität führen, wie z. B. Spannungsschwankungen und Oberwellenverzerrungen, die die Stabilität des Stromnetzes beeinträchtigen können. Dies erfordert sorgfältige Strategien für das Energiemanagement und kann in industriellen Umgebungen zusätzliche Energieaufbereitungsanlagen erforderlich machen.

Das Laserschweißen bietet eine präzise Wärmesteuerung, die den Wärmeeintrag minimiert und die Wärmeeinflusszone (WEZ) reduziert. Dies führt zu einer minimalen Verformung und Eigenspannung, wodurch die mechanischen Eigenschaften des Materials erhalten bleiben.

Das Verfahren kann in kontrollierten Umgebungen durchgeführt werden, einschließlich Vakuum- oder Schutzgasatmosphären, was die Qualität der Schweißnähte verbessert und das reaktive Fügen von Materialien ermöglicht.

Automatisiertes Hochgeschwindigkeitsschweißen ist durch CNC-Systeme und die Integration von Robotern möglich, was die Produktivität und Wiederholbarkeit deutlich erhöht.

Das Tiefschweißen erzeugt Schweißnähte mit einem hohen Aspektverhältnis, mit einem Verhältnis von Tiefe zu Breite von bis zu 10:1, was das Fügen von dicken Materialien in einem Durchgang ermöglicht.

Im Gegensatz zum Lichtbogen- oder Elektronenstrahlschweißen ist das Laserschweißen immun gegen Magnetfeldstörungen, was eine gleichmäßige Strahlführung und eine präzise Ausrichtung des Werkstücks gewährleistet.

Die Vielseitigkeit des Laserschweißens ermöglicht das Verbinden einer breiten Palette von Materialien, einschließlich unterschiedlicher Metalle mit verschiedenen thermischen und elektrischen Eigenschaften.

Da das Laserschweißen ein berührungsloses Verfahren ist, werden Verschmutzung und Verschleiß der Elektroden vermieden, was die Kosten für Verbrauchsmaterialien und die Ausfallzeiten bei der Wartung reduziert.

Da es keinen physischen Kontakt gibt, werden auch der Werkzeugverschleiß und die Verformung des Werkstücks minimiert. Im Gegensatz zum Elektronenstrahlschweißen sind beim Laserschweißen keine Vakuumkammern oder Röntgenabschirmungen erforderlich, was den Betrieb vereinfacht und die Infrastrukturkosten senkt.

Strahlteilung und faseroptische Zuführungssysteme ermöglichen den Betrieb an mehreren Stationen und maximieren so die Anlagenauslastung und Produktionsflexibilität.

Bei dünnen Materialien und feinen Drähten verhindert die präzise Energiesteuerung des Laserschweißens Umschmelzungen und Verformungen, wie sie bei Lichtbogenschweißverfahren üblich sind.

Moderne Lasersysteme haben gezeigt, dass sie in einem Durchgang Bleche bis zu einer Dicke von 32 mm schweißen können, was die Zykluszeiten drastisch reduziert und bei vielen Anwendungen den Einsatz von Zusatzwerkstoffen überflüssig macht.

Der stark fokussierte Strahl ermöglicht Mikroschweißanwendungen, bei denen kleine Bauteile mit minimalem Wärmeeintrag und Verzug verbunden werden.

Optische Strahlführungssysteme bieten eine außergewöhnliche Flexibilität bei der Positionierung und ermöglichen das Schweißen in engen Räumen und komplexen Geometrien, die für herkömmliche Schweißverfahren unzugänglich sind.

Diese Anpassungsfähigkeit erstreckt sich auch auf das Verbinden von Metallen mit deutlich unterschiedlichen physikalischen Eigenschaften, wie z. B. Wärmeleitfähigkeit oder elektrischer Widerstand, was neuartige Materialkombinationen beim Produktdesign ermöglicht.

Das Laserschweißen ist eine Spitzentechnologie, die gegenüber dem herkömmlichen Widerstandsschweißen erhebliche Vorteile bietet, wie z. B. eine bessere Verbindungsqualität, eine höhere Präzision und eine bessere Kosteneffizienz in der Großserienfertigung.

Diese fortschrittliche Schweißtechnik bietet zahlreiche Vorteile, wie zum Beispiel:

Die Vielseitigkeit des Laserschweißens macht es in einer Vielzahl von Branchen anwendbar, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Elektronik und der Herstellung medizinischer Geräte. Im Zuge der Weiterentwicklung von Industrie 4.0 wird das Laserschweißen eine entscheidende Rolle bei künftigen Schweißverfahren spielen, insbesondere bei automatisierten und robotergestützten Schweißsystemen.

Die anfänglichen Investitionen für Laserschweißgeräte können zwar beträchtlich sein, aber die langfristige Rendite rechtfertigt oft die Kosten. Zu den Faktoren, die dazu beitragen, gehören:

Zusammenfassend lässt sich sagen, dass die Möglichkeiten, die Produktionseffizienz und die Gesamtvorteile des Laserschweißens trotz der höheren Anfangskosten die der konventionellen Schweißverfahren deutlich übertreffen. Da die Technologie immer weiter fortschreitet und zugänglicher wird, wird sie wahrscheinlich zu einem unverzichtbaren Werkzeug in modernen Fertigungsprozessen werden.