Hatten Sie jemals Probleme mit der Bemaßung Ihrer mechanischen Zeichnungen? Eine korrekte Bemaßung ist entscheidend für eine klare Kommunikation und eine effiziente Fertigung. In diesem Blogbeitrag gibt ein erfahrener Maschinenbauingenieur wertvolle Einblicke und praktische Tipps, damit Sie die Kunst der Bemaßung beherrschen. Entdecken Sie die wichtigsten Grundsätze, bewährte Verfahren und häufige Fallstricke, die es zu vermeiden gilt, damit Sie präzise und professionelle Zeichnungen erstellen können, die den Industriestandards entsprechen. Machen Sie sich bereit, Ihre Bemaßungsfähigkeiten auf die nächste Stufe zu heben!

Grundlegende Anforderungen für die Bemaßung in Teilezeichnungen

Die Maße in Teilezeichnungen müssen gemäß den Industriestandards gekennzeichnet werden, um Vollständigkeit, Klarheit und Rationalität zu gewährleisten. Dieser Ansatz ist sowohl für die Integrität der Konstruktion als auch für die Effizienz der Fertigung entscheidend.

Anforderungen an die rationelle Bemessung:

(1) Konstruktionskonformität: Die Abmessungen müssen den Konstruktionsspezifikationen entsprechen, um die Gesamtqualität und Funktionalität der Maschine oder des Bauteils zu gewährleisten.

(2) Herstellbarkeit: Die Abmessungen sollten effiziente Herstellungsprozesse und einfache Qualitätsprüfungsverfahren ermöglichen.

Um diesen Anforderungen gerecht zu werden, müssen Ingenieure und Zeichner über bestimmte Fähigkeiten verfügen:

Wichtige Überlegungen zur rationellen Bemessung:

Die Abmessungen in der Teilezeichnung müssen nicht nur den Anforderungen an Korrektheit, Vollständigkeit und Klarheit entsprechen, sondern auch angemessen sein.

Definition der Rationalität von Abmessungen auf der Teilezeichnung:

Unabhängig davon, ob die Abmessungen angemessen sind oder nicht, sind die wichtigsten Punkte die folgenden:

1. Haupt- und Nichthauptabmessungen

Hauptabmessungen:

Maße, die sich auf die Spezifikation und Leistung von Bauteilen oder Maschinen auswirken, z. B. Anschlussmaße, Maße zur Bestimmung der genauen Position von Teilen in Bauteilen, Verbindungsmaße, Einbaumaße und Maße, die sich auf die Austauschbarkeit und Arbeitsgenauigkeit von Teilen auswirken.

Nicht Hauptabmessungen:

Wie z. B. äußere Umrissabmessungen, nicht passende Abmessungen, Abmessungen, die zur Erfüllung der mechanischen Eigenschaften, der strukturellen Form und der Prozessanforderungen von Teilen verwendet werden, usw.

Die Hauptabmessungen müssen direkt angegeben werden:

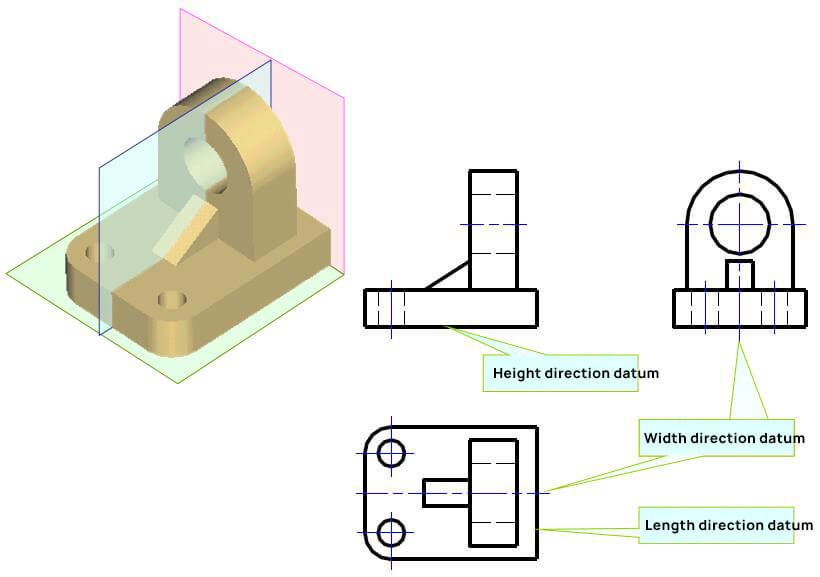

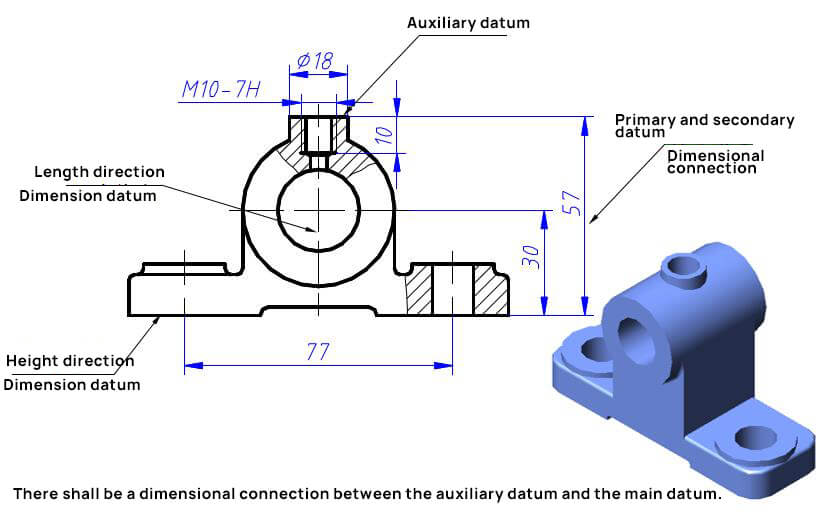

2. Maßbezugspunkt der Teile

Datum: eine Gruppe von geometrischen Elementen auf dem Teil als Grundlage für die Bestimmung der gegenseitigen Positionsbeziehung anderer geometrischer Elemente auswählen.

Je nach Zweck wird der Benchmark in Design-Benchmark und Prozess-Benchmark unterteilt.

Bemessungsnullpunkt: der Bezugspunkt, der zur Bestimmung der genauen Position des Teils in der Baugruppe verwendet wird. In der Regel wird einer von ihnen als Hauptbemaßungsnullpunkt gewählt.

Prozess-Benchmark: der Maßstab für die Verarbeitung und Messung, der häufig als Maßstab für die Hilfsdimension verwendet wird.

Elemente, die häufig als Bezugspunkt verwendet werden: wichtige Bodenfläche, Endfläche, Symmetrieebene, Verbindungsfläche, Achse der Hauptbohrung oder der Welle usw.

Auswahl des Bezugspunktes:

Zwischen dem Hilfsnullpunkt und dem Hauptnullpunkt muss ein maßlicher Zusammenhang bestehen.

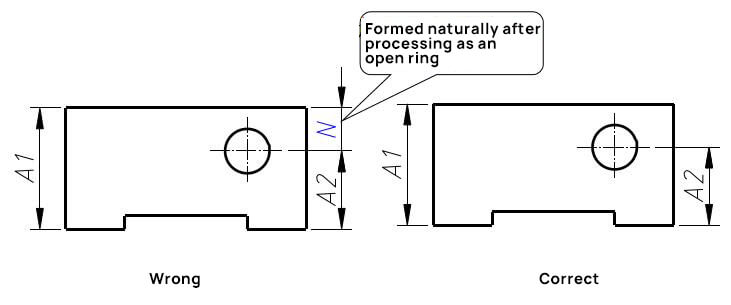

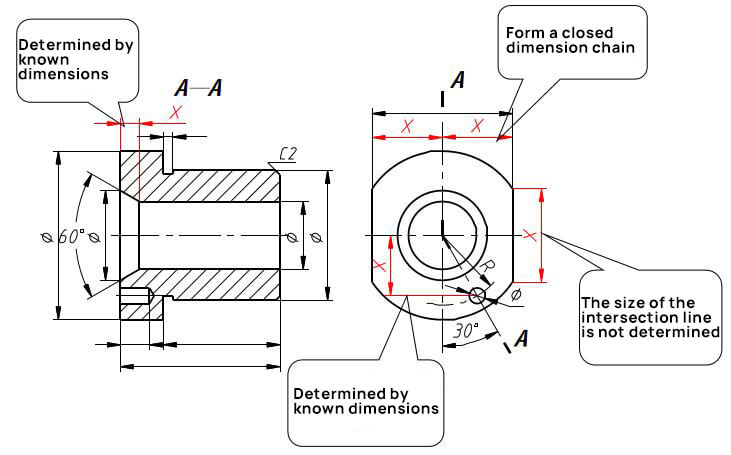

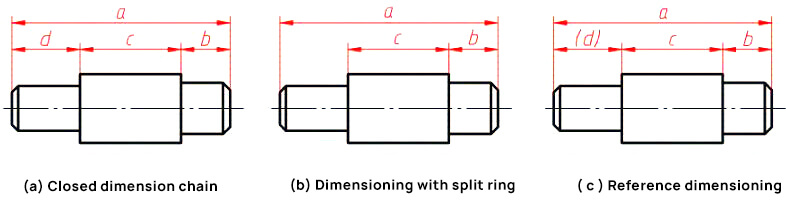

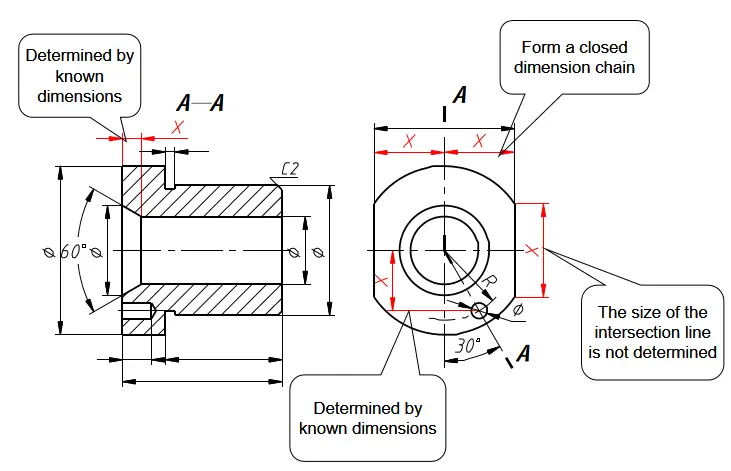

3. Geschlossene Maßkette

Die Abmessungen von Teilen in der gleichen Richtung können aneinandergereiht und in Form einer Maßkette aufgelistet werden.

Es sollte jedoch vermieden werden, eine geschlossene Dimensionskette zu bilden.

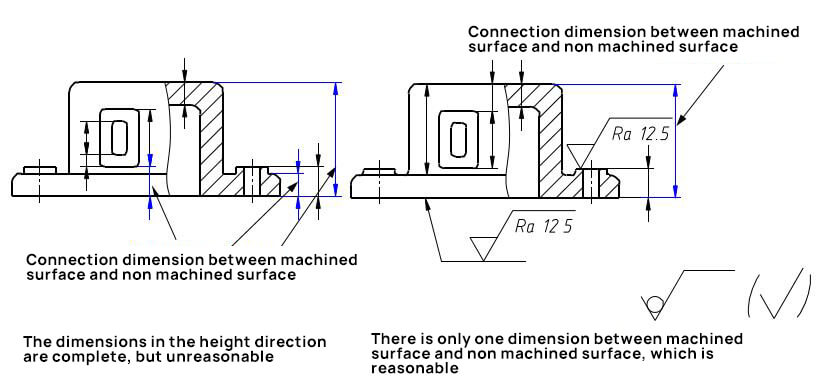

4. Es kann nur eine nicht bearbeitete Fläche mit der bearbeiteten Fläche in derselben Richtung verbunden werden.

Zur Erleichterung des Ablesens der Zeichnung sind Rohteilgröße und Verarbeitungsgröße möglichst getrennt zu kennzeichnen.

5. Markieren Sie die Maße entsprechend der Bearbeitungsreihenfolge

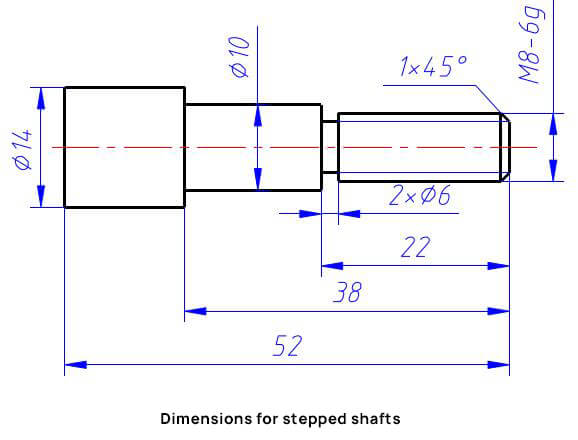

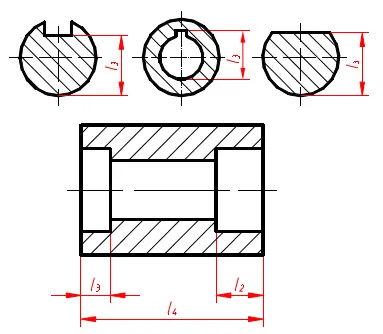

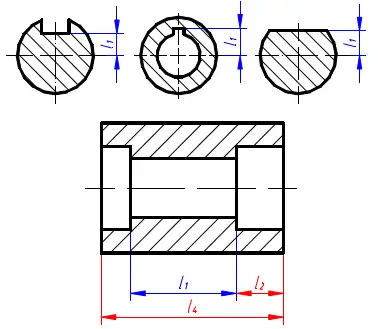

Abmessungen für abgesetzte Schächte

Reihenfolge der Bearbeitung

Allgemeine Methoden und Schritte:

(1) Analysieren Sie die Funktion der Form der Teilstruktur und verstehen Sie die Kombinationsbeziehung mit angrenzenden Teilen;

(2) Unterscheiden Sie die Haupt- und Nebenmaße, bestimmen Sie die Konstruktionsgrundlage und markieren Sie die Hauptmaße;

(3) Wählen Sie den Prozess-Benchmark aus und notieren Sie alle Nicht-Hauptabmessungen mit der Methode der Formanalyse.

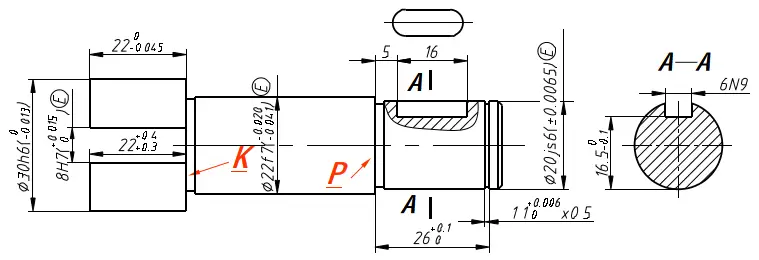

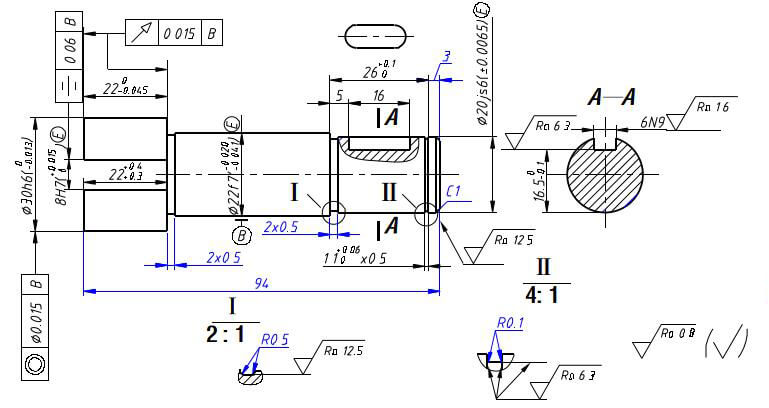

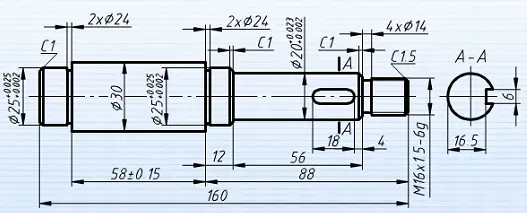

Beispiel: Welle der Flügelzellenpumpe

(2) Markieren Sie die Hauptabmessungen und deren Abweichungen von der Bemessungsgrundlage.

(3) Wählen Sie unter Berücksichtigung der Verarbeitungs- und Fertigungsanforderungen den geeigneten Prozessrichtwert, notieren Sie alle anderen Maße, wählen Sie die linke und rechte Stirnseite der Welle als Prozessrichtwert und markieren Sie die anderen Maße.

Markieren Sie die Anforderungen an die Oberflächenstruktur, geometrische Toleranz und andere technische Anforderungen.

(4) Kontrolle

ob die Hauptabmessungen und die Bemessungsgrundlage angemessen sind, ob es Auslassungen gibt, ob der Maßwert und seine Abweichung den Konstruktionsanforderungen entsprechen und ob sie mit den entsprechenden Abmessungen auf der Teilezeichnung der betreffenden Teile abgestimmt sind.

Prüfen Sie, ob die Abmessungen vollständig sind.

Prüfen Sie, ob das Einstellmaß und das Positioniermaß entsprechend der Strukturform der Teile vollständig sind.

Prüfen Sie, ob er der nationalen Norm entspricht.

1. Ernsthafte Umsetzung nationaler Standards.

Es gibt Standardwerte für Länge, Durchmesser, Winkel, Kegel und deren Abweichung, die allgemein gewählt werden sollten;

Standardbauteile (Verzahnungen, Gewinde usw.) sind mit Abmessungen und Abweichungen gemäß den Vorschriften zu kennzeichnen.

2. Die Abmessungen müssen vollständig sein, es dürfen jedoch keine überflüssigen Abmessungen vorhanden sein.

3. Um das Lesen von Zeichnungen zu erleichtern, sind die für dieselbe Art von Arbeit erforderlichen Maße zentral zu markieren, z. B. die Maße der Passfedernut einer Welle.

4. Die Größe des Kontakts muss einheitlich sein.

Jedes Teil im Bauteil steht in einem Verhältnis von Passung, Verbindung, Übertragung, Lage usw. Bei der Kennzeichnung der Größe ihrer Verbindung sind der Maßbezugspunkt, der Kennzeichnungsinhalt und die Kennzeichnungsform so weit wie möglich aufeinander abzustimmen.

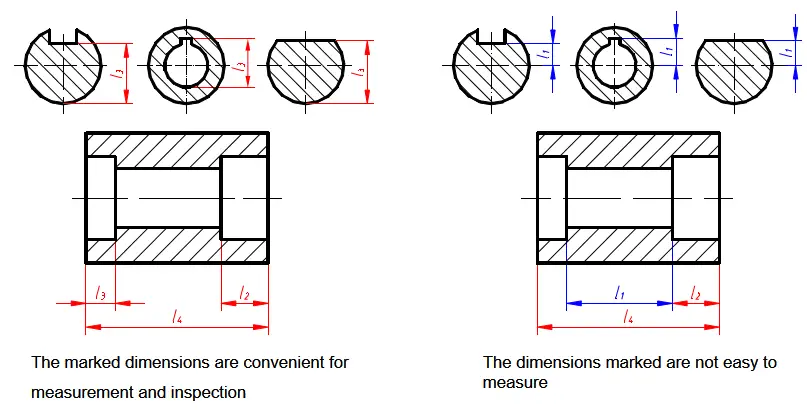

5. Berücksichtigen Sie die Anforderungen an eine bequeme Messung und Kontrolle.

Die markierten Maße sind für Messungen und Kontrollen geeignet.

Die angegebenen Maße sind nicht einfach zu messen

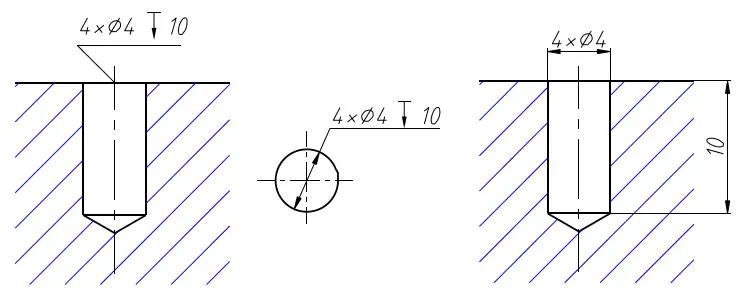

(1) Lichtloch

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

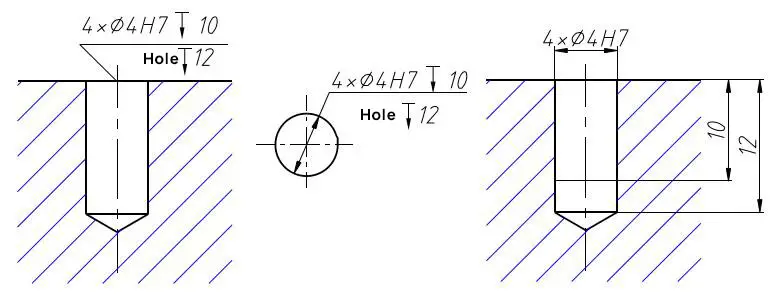

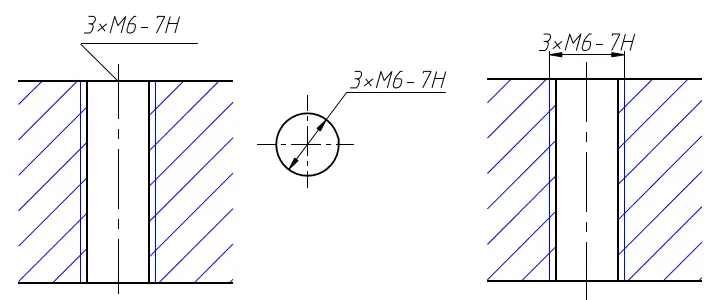

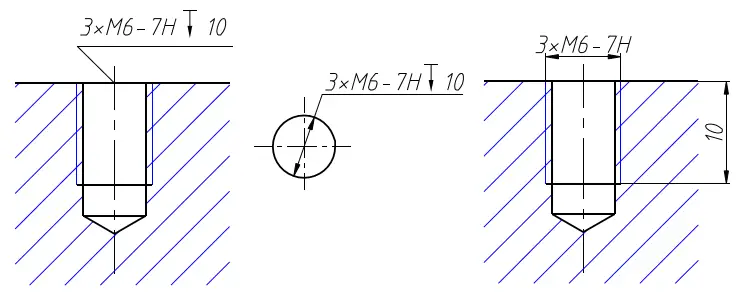

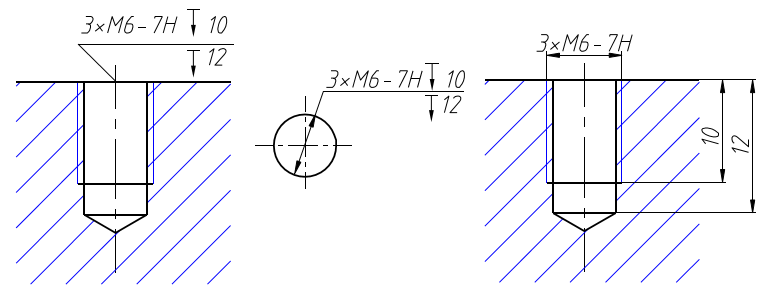

(2) Schraubenloch

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

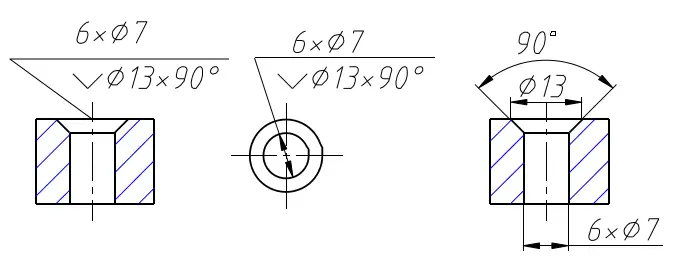

(3) Senkbohrung

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

Vereinfachte Injektionsmethode Gewöhnliche Notenmethode

Im Allgemeinen sollte die Größe als Öffnung gekennzeichnet sein, d. h. es sollte keine überflüssige Größe vorhanden sein.

Zu diesem Zeitpunkt ist der Ring mit der geringsten Genauigkeitsanforderung nicht mit der Größe gekennzeichnet, was als ein Öffnungsring.

Um Additionen und Subtraktionen bei der Verarbeitung zu vermeiden, wird in einigen Fällen die Abmessung des Spaltrings mit Klammern gekennzeichnet, was als "Referenzmaß“.

Im Allgemeinen wird das Referenzmaß in der Produktion nicht geprüft.

1. Grundlegende Anforderungen an die Bemessung der Montage

2. Maßeinteilung und Maßbezugspunkt

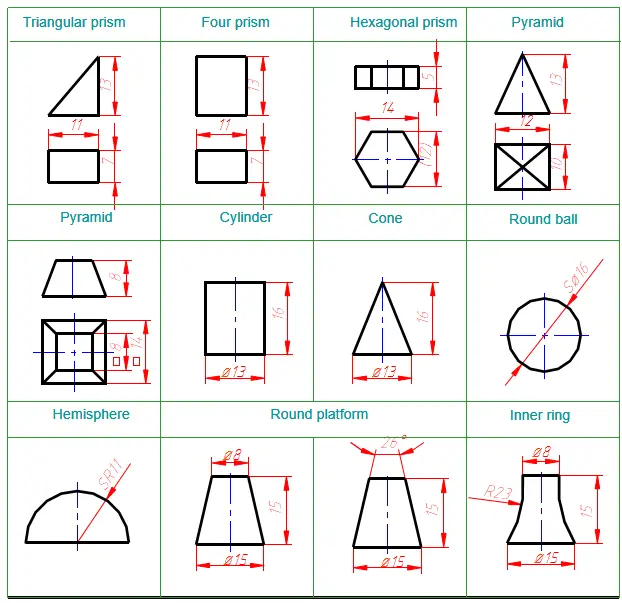

3. Grundlegende Methode zur Beschriftung der Formabmessungen

4. Anmerkung zur Gesamtabmessung

5. Maßkennzeichnung des Schneidkörpers und des Kreuzungskörpers

6. Zu beachtende Probleme bei der Dimensionierung

7. Beispiele für die Bemessung

1. Die Abmessungen müssen vollständig sein, und die Form und Größe des Gegenstands müssen ohne Auslassungen oder Wiederholungen vollständig bestimmt sein.

2. Die Abmessungen müssen den Bestimmungen der nationalen Normen entsprechen, d. h. sie müssen die nationalen Normen strikt einhalten.

3. Die Abmessungen müssen angemessen und die Anordnung übersichtlich sein.

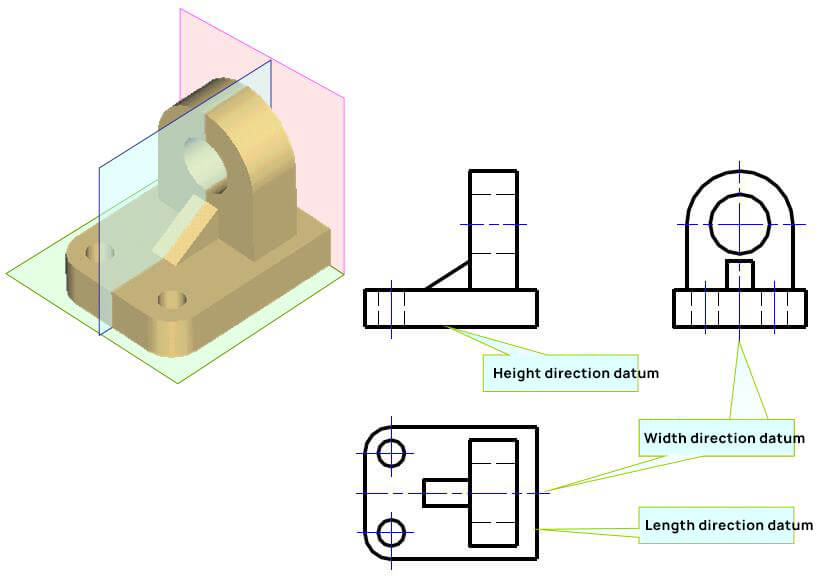

1. Bezugspunkt der Dimension

Der Ausgangspunkt der Bemaßung ist der Maßnullpunkt.

2. Einstellung Größe

Bestimmen Sie die Größe der Form und die Größe der einzelnen Komponenten der Baugruppe.

3. Dimension der Positionierung

Bestimmen Sie die relative Position und Größe zwischen den Grundformen.

4. Gesamtabmessungen

Gesamtlänge, Gesamtbreite und Gesamthöhe der einzelnen Körper.

1). Bezugspunkt der Dimension

2). Einstellung Größe

3). Dimension der Positionierung

4). Gesamtabmessungen

Legende zur Dimensionierung der Gesamtabmessung

Legende ohne direktes Gesamtmaß

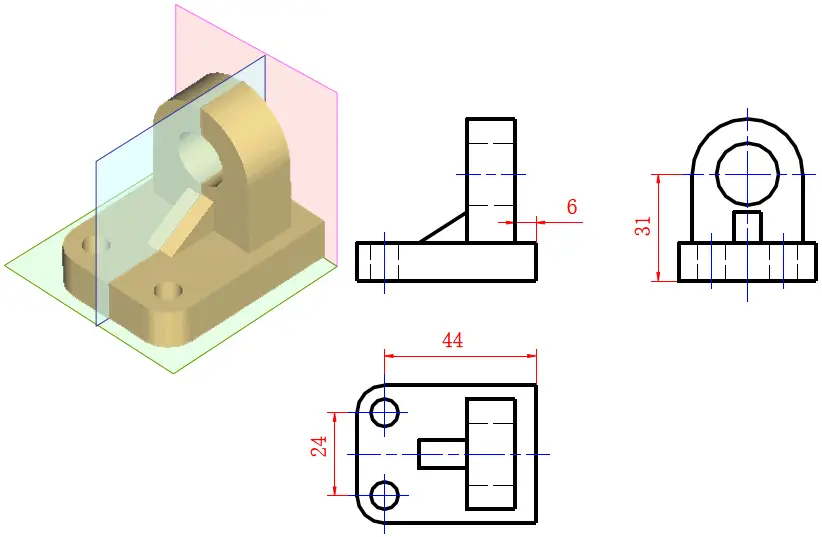

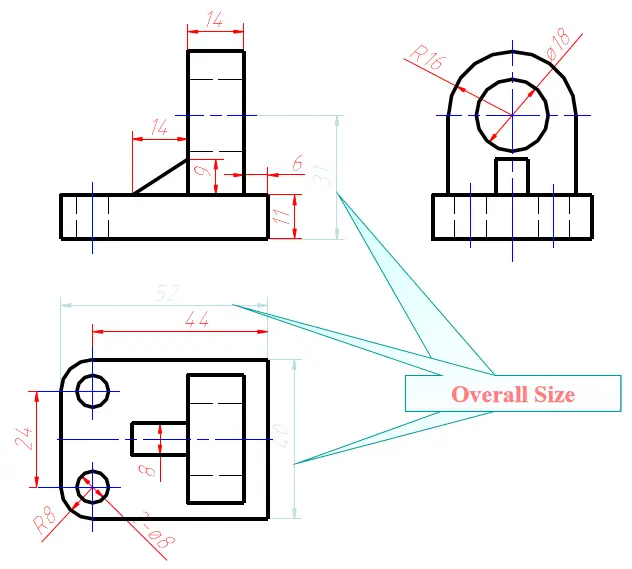

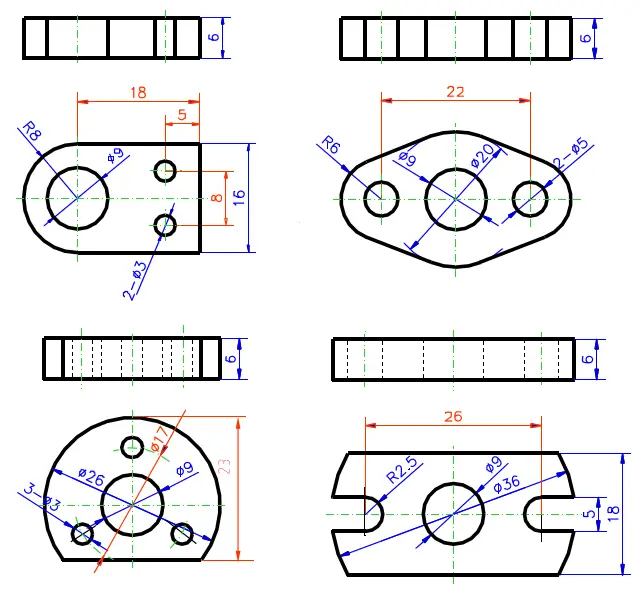

Schritte zur Bemessung:

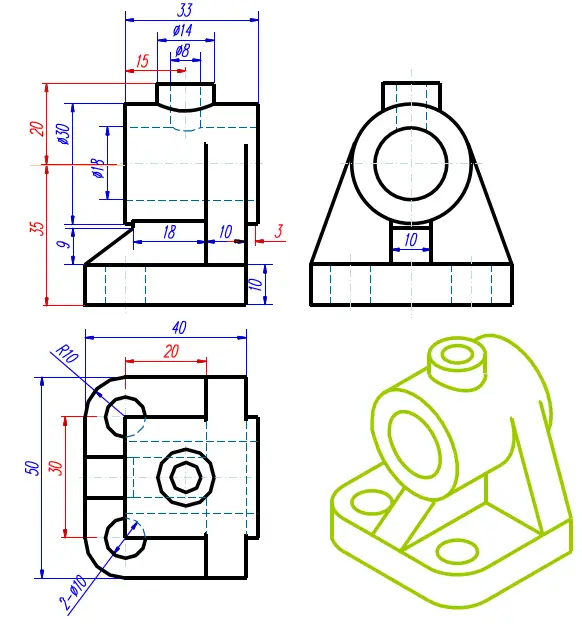

1. Führen Sie eine Formanalyse durch. Die Baugruppe kann in fünf grundlegende Teile unterteilt werden: Bodenplatte, Zylinder, Stützplatte, Rippenplatte und kleiner Zylinder.

2. Markieren Sie die feste Größe der Form nacheinander.

3. Wählen Sie den Maßbezugspunkt, wählen Sie die Unterseite der Bodenplatte als Bezugspunkt in Höhenrichtung, wählen Sie die durch die Zylinderachse verlaufende Symmetrieebene als Maßbezugspunkt in Längsrichtung und wählen Sie die hintere Stirnfläche des Zylinders als Maßbezugspunkt in Breitenrichtung.

4. Markieren Sie das Positionierungsmaß.

5. Stellen Sie das Gesamtmaß ein und markieren Sie es.

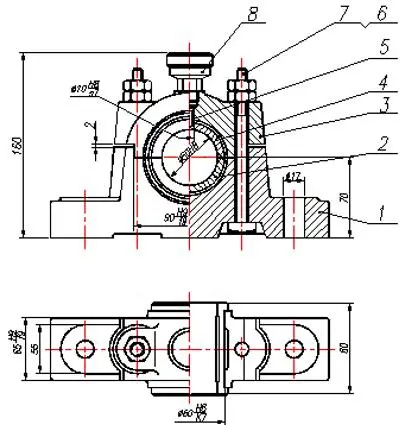

Die Wellenteile müssen der Bearbeitungsreihenfolge und dem Prüfverfahren entsprechen

Bearbeitungsreihenfolge der Welle:

Die Abmessungen müssen vollständig sein, es dürfen jedoch keine überflüssigen Abmessungen vorhanden sein.

Berücksichtigen Sie die Anforderungen an eine bequeme Messung und Kontrolle.

Die markierten Maße sind für Messungen und Kontrollen geeignet.

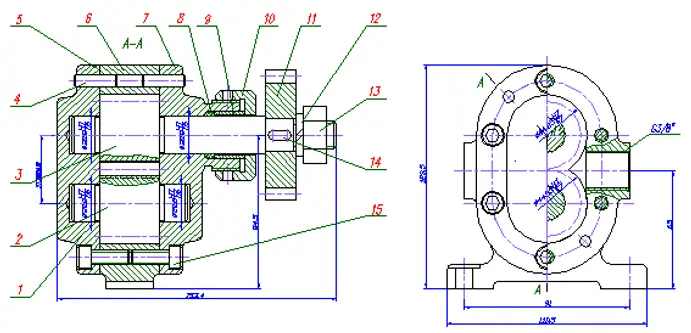

Es ist nicht notwendig, alle Abmessungen der Teile auf der Montagezeichnung zu vermerken.

Es ist lediglich erforderlich, die Leistung, das Funktionsprinzip, die Montagebeziehungen und die erforderlichen Abmessungen der Maschine näher zu beschreiben.

1. Spezifikationen und Abmessungen

Sie wird auch als Leistungsmaß bezeichnet und spiegelt die Spezifikationen und die Arbeitsleistung von Bauteilen oder Maschinen wider.

Dieses Maß sollte als erstes bei der Konstruktion festgelegt werden. Sie ist die Grundlage für die Konstruktion, das Verständnis und die Auswahl von Maschinen.

2. Abmessungen der Montage

Zu den Abmessungen, die das Verhältnis und die Arbeitsgenauigkeit zwischen den Teilen angeben, gehören im Allgemeinen die folgenden:

1. Die Einbaumaße beziehen sich auf einige wichtige Maße, die für den Einbau zwischen den Teilen erforderlich sind.

2. Das Relativmaß gibt an, welche Abstände und Freiräume zwischen den Teilen bei der Montage zu beachten sind.

3. Bearbeitung von Abmessungen während der Montage. Einige Teile können erst bearbeitet werden, nachdem sie zusammengebaut wurden. Die Bearbeitungsmaße bei der Montage sind in der Montagezeichnung zu vermerken.

3. Einbaumaß

Die Abmessungen, die für die Installation der Komponenten an der Maschine oder der Maschine auf dem Fundament bestimmt werden müssen.

4. Gesamtgröße

Gibt die Gesamtlänge, -breite und -höhe der Maschine oder des Teils an.

Es ermöglicht die erforderlichen Abmessungen für Verpackung, Transport, Installation und Anlagenplanung.

5. Andere wichtige Dimensionen

Es gehört nicht zu den oben genannten Maßen, aber das Maß sollte bei der Konstruktion oder Montage gewährleistet sein.