1. Hauptursachen für Maßfehler von Teilen durch Brennschneiden Zu den Hauptursachen für Fehler beim NC-Schneiden und Stanzen gehören die thermische Verformung des Stahlblechs, die Technik des Bedieners, die Ebenheit der Auflagefläche, die Genauigkeit der Ausrüstung und der Grad der Korrosion auf der Stahlblechoberfläche. 2. Analyse der Maßfehler der hergestellten Teile [...]

Zu den Hauptursachen für Fehler beim NC-Schneiden und Stanzen gehören die thermische Verformung des Stahlblechs, die Technik des Bedieners, die Ebenheit der Auflagefläche, die Genauigkeit der Ausrüstung und der Korrosionsgrad der Stahlblechoberfläche.

Das Brennschneiden von Stahlblechen ist immer mit einer Warmverformung verbunden. Allerdings können die Maßfehler bei warmverformten Teilen erheblich reduziert werden. Die Schneidgeschwindigkeit und die Qualität der Teile werden durch die Fähigkeiten des Bedieners beeinflusst.

Die Ebenheit der Auflagefläche und die Genauigkeit der Ausrüstung haben den größten Einfluss auf die Größe der Teile. Ungenauigkeiten können oft dazu führen, dass Teile direkt verschrottet werden. Außerdem kann die Korrosion der Stahlplatte Oberfläche kann sowohl die Schnittqualität als auch die Schnittgeschwindigkeit beeinträchtigen.

Thermische Verformung in Stahlblechen macht sich vor allem bei schlanken Teilen bemerkbar. Auf der Grundlage jahrelanger Zerspanungspraxis und -analyse wurde festgestellt, dass die durch thermische Verformung verursachten Maßfehler bei Teilen minimiert werden können, indem man sich auf die folgenden drei Aspekte konzentriert:

2.1.1 Zeichnen von Teilegrafiken

Achten Sie bei der Erstellung von Grafiken für Teile darauf, einen angemessenen Betrag für den Wärmeausdehnungsausgleich in Längsrichtung des Teils einzuplanen. Der Ausgleichsbetrag sollte auf der Grundlage der spezifischen Merkmale jedes einzelnen Teils ausgewählt werden.

Vorteile: Sie gleicht den durch die Wärmeausdehnung verursachten Maßfehler der Teile direkt aus;

Benachteiligungen: Es ist nur auf quadratische Teile anwendbar, und andere Formen sind nicht einfach zu kompensieren.

2.1.2 DDetaillierter Entlastungsprozess

Ausgehend vom Aspekt der Entladung sollte das Entladungsverfahren verfeinert und ein spezielles Entladungsverfahren für flüchtige Teile entwickelt werden.

2.1.2 Use der gemeinsamen Kante

Die Verwendung einer gemeinsamen Kante kann die SchnittzeitSie minimieren die Wärmeaufnahme durch das Stahlblech, verringern die Ausdehnung des Stahlblechs und reduzieren somit die Maßfehler der Teile.

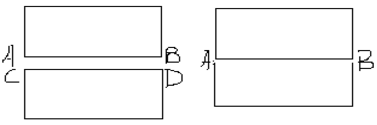

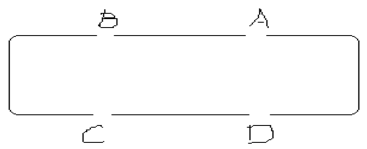

Wie in Abbildung 1 dargestellt, müssen AB und CD auf zwei aneinandergrenzenden Seiten zweier Teile getrennt geschnitten werden, wenn keine gemeinsame Kante erzeugt wird.

Andererseits muss nach der Verwendung einer gemeinsamen Kante nur die AB-Kante geschnitten werden, und die CD-Kante muss nicht geschnitten werden.

Dadurch werden nicht nur Fehler bei den Teilen reduziert, sondern auch die Effizienz beim Schneiden und die Plattenausnutzung verbessert.

2.1.2 Rsinnvolle Schnittrichtung

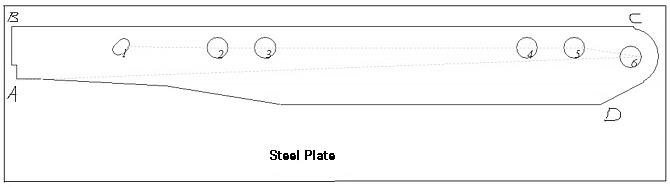

Bestimmen Sie die sinnvolle Schnittrichtung des Teils entsprechend der tatsächlichen Situation, schneiden Sie zuerst das Loch, dann die Form, und schneiden Sie zuerst die Kante nahe an der Kante der Stahlplatte.

Versuchen Sie sicherzustellen, dass es eine ausreichende Verbindungssteifigkeit zwischen dem Teil und der Stahlplatte gibt, bevor das Teil in der Nähe des Endpunkts geschnitten wird, um die Schnittgröße und Genauigkeit des Teils zu gewährleisten.

Schneiden Sie zum Beispiel in Abb. 2 zuerst das innere Loch (1-6) und dann die äußere Kontur in der Reihenfolge A, B, C, D und A.

2.1.3 Rsinnvolles Teile-Layout und Schneidpfad

Der Fehler, der durch die Verformung des Stahlblechs verursacht wird, kann durch eine geeignete Teileanordnung und eine Anpassung des Schneidwegs minimiert werden.

Wie in Abbildung 3 dargestellt, sollten T-förmige Teile, die anfällig für Verformungen sind, mit kleineren Teilen gepaart werden, bei denen die Wahrscheinlichkeit einer Verformung geringer ist. Dies trägt dazu bei, eine übermäßige Erwärmung in bestimmten Bereichen zu vermeiden, die thermische Verformung zu minimieren und die Genauigkeit der Teileabmessungen zu gewährleisten.

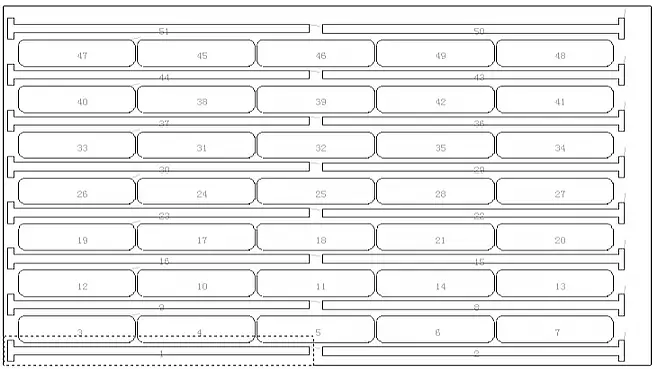

Um die Verformung bei schlanken Teilen zu minimieren, sollte beim Entladen ein Versetzungsschnitt durchgeführt werden.

Wie in Abbildung 4 dargestellt, sollte nach dem Schneiden von Teil 2 die zweite Säule zum Schneiden von Teil 3 verwendet werden. Nachdem Teil 2 eine gewisse Zeit abgekühlt ist, wird es umgedreht, um Teil 4 zu schneiden.

Es sollten Anstrengungen unternommen werden, um eine übermäßige lokale Erwärmung der Stahlplatte zu vermeiden, die thermische Verformung zu minimieren und die Genauigkeit der Teileabmessungen so weit wie möglich zu gewährleisten.

2.1.2 SZeitspanne

Um den durch die Verformung des Stahlblechs verursachten Fehler zu verringern (wie in Abb. 5 dargestellt), wird empfohlen, Intervalle festzulegen. Bitte beachten Sie, dass die Abschnitte A, B, C und D nicht vorübergehend, sondern während der Reinigung der Plattform geschnitten werden sollten.

Vorteile: direkte und wirksame Reduzierung der Verformung von Teilen;

BenachteiligungenDie Einstellung des Intervalls erhöht die Anzahl der Schneidperforationen, verlängert die Schneidzeit und erhöht den Verbrauch des Stroms. Schneiddüse.

Das Schneiden des Spalts (wie in Abb. 6 gezeigt) kann zu Narben führen, die das Reinigungspersonal der Plattform hinterlässt.

Nachfolgende Reparaturschweißungen und Schleifarbeiten werden notwendig sein.

Je nach Situation sind geeignete Methoden oder eine Kombination mehrerer Methoden zur Kontrolle der Umweltverschmutzung auszuwählen und anzuwenden. Verformung von Stahl Platte kann eine offensichtliche Rolle spielen.

Theoretisch sollten die zu schneidenden Teile identisch sein, wenn dieselbe Ausrüstung und dasselbe NC-Programm verwendet werden. In der Realität ist dies jedoch nicht immer der Fall.

Selbst bei korrektem Verfahren können die von verschiedenen Bedienern geschnittenen Teile Größenabweichungen und Fehler aufweisen, und einige müssen möglicherweise sogar verschrottet werden.

Um sicherzustellen, dass die Teile ordnungsgemäß geschnitten werden, sollte die geeignete Schneiddüse auf der Grundlage der Dicke des Stahlblechs gewählt werden. Die Flamme sollte entsprechend angepasst und der entsprechende Spaltausgleich eingestellt werden, um sicherzustellen, dass die Teile von hoher Qualität sind.

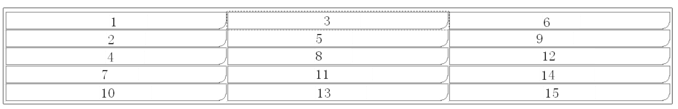

In der nachstehenden Tabelle finden Sie die folgenden Angaben Brennschneidverfahren Parameter.

|

Parameter des Schneidprozesses |

|||||||

|

Nummer der Schneiddüse |

Durchmesser des geschnittenen Sauerstofflochs /mm |

Schnittstärke /mm |

Schnittgeschwindigkeit mm / min |

Vorwärmzeit /s |

Sauerstoffdruck Mpa |

Gasdruck Mpa |

Spaltausgleichswert /mm |

|

1 |

1.0 |

5-10 |

700-500 |

5-12 |

0.6-0.7 |

>0.03 |

2 |

|

2 |

1.2 |

10-20 |

600-380 |

15-25 |

0.6-0.7 |

>0.03 |

2.5 |

|

3 |

1.4 |

20-40 |

500-350 |

25-30 |

0.6~0.7 |

>0.03 |

3 |

|

4 |

1.6 |

40~60 |

420-300 |

35-50 |

0.6-0.7 |

>0.03 |

3.5 |

|

5 |

1.8 |

60-100 |

320-200 |

50-80 |

0.6-0.7 |

>0.03 |

3.5 |

|

6 |

2.0 |

100-150 |

260~140 |

80-120 |

0.7-0.8 |

>0.04 |

3.5 |

Hinweis: Die Reinheit des Sauerstoffs liegt über 99,5%.

Der Hauptgrund für Maßfehler bei Teilen, die durch die Auflageplattform verursacht werden, liegt darin, dass die Ebene der Auflageplattform nicht parallel zur Oberfläche der Führungsschiene der NC-Schneidemaschine verläuft.

Die Arbeitsplattform der tragenden Stahlplatte wird häufig auf der Be- und Entladeplattform angestoßen und gestoßen, was dazu führt, dass ihre Ebene uneben und nicht parallel zur Oberfläche der Führungsschiene der NC-Schneidemaschine ist.

Ist die Unebenheit erheblich, kann sie dazu führen, dass der Schneidbrenner der Schneidemaschine nicht senkrecht zur Stahlplatte steht, was zu einer Neigung der Dickenrichtung des gesamten Teils führt.

Durch langes Brennschneiden kann die Einsatzplatte der Trägerplattform Schnittschäden und Schlackenanhaftungen aufweisen, was zu lokalen Unebenheiten der Trägerplattform führt.

Während des Schneidevorgangs kann das Teil teilweise aufgehängt werden, was zu einer teilweisen Neigung der Dickenrichtung des Teils führt.

Wenn die Stahlblechdicke relativ groß ist, wird die Teilegröße einen erheblichen Fehler aufweisen.

Die Genauigkeit der Führungsschiene des Geräts hat einen direkten Einfluss auf die Genauigkeit der geschnittenen Teile. Um die durch die Führungsschienengenauigkeit verursachten Fehler zu minimieren, ist es wichtig, die Parallelität und Ebenheit der Führungsschiene regelmäßig zu warten und zu überprüfen.

Der Schutz der Geräteparameter ist entscheidend. Jede Änderung der vertikalen und horizontalen Parameter des Geräts kann dazu führen, dass eine erhebliche Anzahl von Teilen verschrottet wird.

Die Betreiber müssen eine gründliche Selbstinspektion der Teile durchführen, insbesondere der großen Teile, und alle festgestellten Probleme umgehend melden. Auf diese Weise lassen sich derartige Probleme wirksam erkennen.

Verschiedene Methoden können kombiniert werden, um Fehler effektiv zu reduzieren und die Produktqualität auf der Grundlage der Fehlerursachen in verschiedenen Teilen zu verbessern.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.