Haben Sie sich jemals gefragt, wie man beim Schweißen zwischen sauren und alkalischen Elektroden unterscheidet? Das Verständnis der Unterschiede ist entscheidend, um die beste Schweißqualität zu erzielen. Dieser Artikel befasst sich mit den wichtigsten Merkmalen der beiden Typen, einschließlich ihrer Zusammensetzung, Leistung und geeigneten Anwendungen. Am Ende werden Sie wissen, wie Sie diese Elektroden identifizieren und die richtige für Ihre Schweißanforderungen auswählen können.

Schweißelektroden

Die beiden am häufigsten verwendeten Elektrodentypen für Schweißanwendungen sind J422 und J507. J422 wird als saure Elektrode eingestuft, während J507 eine alkalische Elektrode ist. Diese Klassifizierung basiert auf der chemischen Zusammensetzung der Flussmittelumhüllung und der während des Schweißprozesses entstehenden Schlacke.

Schweißelektroden können grob in saure und basische (alkalische) Typen eingeteilt werden, die durch den pH-Wert der nach dem Schweißen gebildeten Schlacke bestimmt werden. Diese Unterscheidung ist von entscheidender Bedeutung, da sie die Leistungsmerkmale der Elektrode beeinflusst, einschließlich:

Saure Elektroden, wie J422, bieten im Allgemeinen:

Basiselektroden, wie z. B. J507, bieten in der Regel:

Die Wahl zwischen sauren und basischen Elektroden hängt von Faktoren wie der Zusammensetzung des Grundmaterials, der Schweißposition und den spezifischen Anwendungsanforderungen ab. Die Kenntnis dieser Elektrodentypen ist für die Erzielung einer optimalen Schweißqualität und -leistung bei verschiedenen industriellen Anwendungen von entscheidender Bedeutung.

Weiterführende Lektüre: Wie wählt man den richtigen Schweißdraht?

Die Schweißdraht Die Güteklasse kann Aufschluss darüber geben, ob der Schweißdraht mit einem Gleichstrom- oder einem Wechselstrom-Schweißgerät verwendet wird. Darüber hinaus kann die Schweißdrahtsorte auch angeben, ob der Schweißdraht sauer oder alkalisch ist.

Die J422-Serie von Schweißdrähten umfasst J421, J422, J423, J424, J425, J426 und J427. Die J507-Serie von Schweißdrähten umfasst J501, J502, J503, J504, J505, J506 und J507. Diese gehören alle zur Reihe der Kohlenstoffstahl-Schweißstäbe.

Um die spezifische Bedeutung einer Schweißdrahtsorte zu verstehen, sehen Sie sich die letzte Ziffer der Sorte an. Die letzte Ziffer gibt die spezifische Bedeutung an.

| Letzte Ziffer der Schweißdrahtsorte | Art der Beschichtung | Aktueller Typ |

| 0 | Die Art der Beschichtung ist nicht angegeben | Der zutreffende Stromtyp ist nicht angegeben. |

| 1 | Titan Oxidschicht | AC, DC |

| 2 | Titan-Kalzium-Beschichtung | AC, DC |

| 3 | Beschichtung vom Typ Ilmenit | AC, DC |

| 4 | Beschichtung vom Typ Eisenoxid | AC, DC |

| 5 | Hochzellulosebeschichtung | AC, DC |

| 6 | Medikamentenhaut mit niedrigem Wasserstoff-Kalium-Gehalt | AC, DC |

| 7 | Medikamentenhaut mit niedrigem Natrium-Wasserstoff-Gehalt | ADC |

| 8 | Graphit-Beschichtung | AC, DC |

| 9 | Grundbeschichtung | DC |

Die dritte Ziffer der Güteklasse gibt auch die Art der Beschichtung der Elektrode an. Elektroden mit einem hohen Anteil an sauren Oxiden (wie TiO2 und SiO2) in ihrer Beschichtung werden als saure Elektroden bezeichnet.

Dazu gehören Elektroden mit Titanoxidbeschichtung, Titankalziumbeschichtung, Ilmenitbeschichtung, Eisenoxidbeschichtung und Hochzellulosebeschichtung. Es handelt sich um saure Elektroden, die mit den drittstelligen Nummern 1, 2, 3, 4 und 5 gekennzeichnet sind. Sie können sowohl mit Wechselstrom- als auch mit Gleichstrom-Schweißmaschinen verwendet werden.

Saure Elektroden bieten gute Schweißverfahren Leistung, mit einem stabilen Lichtbogen und minimalen Spritzern, sowie guter Schlackenfließfähigkeit und leichter Entschlackung, was zu einem schönen Schweißbild führt.

Aufgrund des hohen Anteils an Silikat, Eisenoxid, Titanoxid usw. in der Beschichtung ist die Oxidation jedoch stark, aber die mechanischen Eigenschaften der Schweißnaht, insbesondere die Schlagzähigkeit, sind schlecht. Sie eignet sich daher am besten für das Schweißen von allgemeinem kohlenstoffarmen Stahl und niedrig legiertem Baustahl mit geringer Festigkeit. Sie ist der am häufigsten verwendete Elektrodentyp.

Alkalische Elektroden haben einen hohen Anteil an Alkalioxiden (wie CaO und Na2O) in ihrer Beschichtung. Sie beruhen auf der Zersetzung von CO2 aus Karbonaten (wie CaCO3 in Marmor) als Schutzgas, und die Kombination von CaF2 in Fluorit mit H, um bei hohen Temperaturen Fluorwasserstoff (HF) zu synthetisieren, wodurch sich der Wasserstoffgehalt in der Schweißnaht verringert. Daher werden alkalische Elektroden auch als Elektroden mit niedrigem Wasserstoffgehalt bezeichnet.

Die Elektroden mit wasserstoffarmen Kalium- (J506) und wasserstoffarmen Natriumbeschichtungen (J507) werden als alkalische Elektroden eingestuft und in Bezug auf die Elektrodenqualität mit 5 und 6 bewertet.

Die Ummantelung der J506 enthält einen Lichtbogenstabilisator, der das Zünden eines Lichtbogens und die Aufrechterhaltung eines stabilen Lichtbogens während des Schweißens erleichtert. Dadurch kann die J506-Elektrode sowohl für das Wechselstrom- als auch für das Gleichstromschweißen verwendet werden, während die J507-Elektrode nur für das Gleichstromschweißen mit umgekehrter Polarität verwendet werden kann.

Die Beschichtungskomponenten von sauren Elektroden haben stark oxidierende Eigenschaften, während die von alkalischen Elektroden schwach oxidierende Eigenschaften aufweisen.

Säureelektroden sind resistent gegen Porosität durch Feuchtigkeit und Rost. Sie müssen vor dem Einsatz 1 Stunde lang bei 75-150°C gebrannt werden. Im Gegensatz dazu sind alkalische Elektroden anfällig für feuchtigkeits- und rostbedingte Porosität und müssen vor dem Gebrauch bei 350-400°C für 1-2 Stunden gebrannt werden.

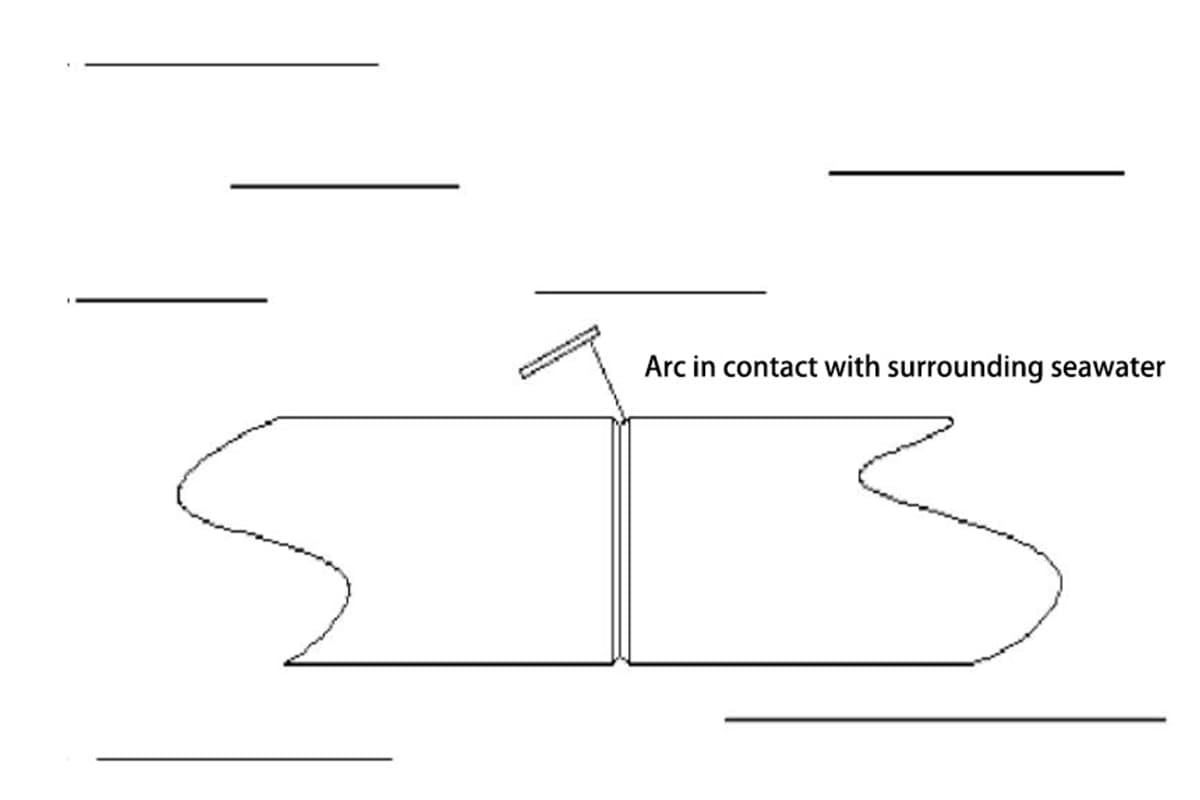

Saure Elektroden erzeugen einen stabilen Lichtbogen und sind sowohl für das Wechselstrom- als auch für das Gleichstromschweißen geeignet. Alkalische Elektroden, die in ihrer Umhüllung lichtbogenstabilisierende Fluoride enthalten, werden in erster Linie bei Gleichstrom eingesetzt. Die AC/DC-Kompatibilität alkalischer Elektroden kann nur durch den Zusatz von Lichtbogenstabilisatoren zur Umhüllung erreicht werden.

Saure Elektroden arbeiten mit höheren Schweißströmen, während alkalische Elektroden bei gleichen Elektrodeneigenschaften etwa 10% weniger Strom benötigen.

Die optimale Schweißtechnik ist unterschiedlich: saure Elektroden funktionieren am besten mit einem langen Lichtbogen, während alkalische Elektroden einen kurzen Lichtbogen benötigen, um die Porositätsbildung zu verringern.

Die Effizienz des Transfers von Legierungselementen ist bei alkalischen Elektroden besser als bei sauren Elektroden.

Die Eigenschaften der Schweißraupen sind unterschiedlich: saure Elektroden erzeugen gut geformte Raupen mit geringem Einbrand, während alkalische Elektroden eine gute Raupenbildung ermöglichen, den Aufbau erleichtern und einen etwas tieferen Einbrand erzielen.

Die Schlackenstruktur ist sehr unterschiedlich: saure Elektroden erzeugen glasartige Schlacke, während alkalische Elektroden kristalline Schlacke erzeugen.

Die Entfernung von Schlacke ist bei Schweißungen mit sauren Elektroden im Allgemeinen einfacher. Bei Schweißnähten mit alkalischen Elektroden ist die erste Lage in den Rillen eine Herausforderung, die nachfolgenden Lagen lassen sich jedoch leicht entfernen.

Die Kerbschlagzähigkeit bei Raumtemperatur und niedrigen Temperaturen ist bei Schweißungen mit alkalischen Elektroden im Allgemeinen besser als bei Schweißungen mit sauren Elektroden.

Alkalische Elektroden weisen eine bessere Rissfestigkeit auf als saure Elektroden.

Der Wasserstoffgehalt der Schweißnaht ist bei Schweißungen mit sauren Elektroden höher, was zu "Fischaugen" und verminderter Duktilität führen kann. Schweißnähte mit alkalischen Elektroden enthalten weniger Wasserstoff.

Beim Schweißen mit sauren Elektroden entstehen weniger Rauch und Feinstaub als beim Schweißen mit alkalischen Elektroden.

Vergleichstabelle der Unterschiede zwischen saurer und alkalischer Elektrode

| Kategorie | Saure Elektrode | Alkalische Elektrode |

| Typischer Grad | Exx03 | Exx15 |

| Typ | Titan-Kalzium-Typ | Typ mit niedrigem Wasserstoffgehalt |

| Stromversorgung | AC / DC Doppelfunktion | DC-Reverse-Anschluss |

| Lichtbogen | Gute Stabilität | Schlechte Stabilität |

| Schlacke | Gute Liquidität | Gute Liquidität |

| Entschlackung | einfach | Schlecht |

| Spritzer | weniger | mehr |

| Erscheinungsbild der Form | gut | grob |

| Schweißraupe | Mäßige Durchdringung | Hohe Schweißraupe |

| Giftiges Gas | weniger | viele |

| Empfindlichkeit gegenüber Verunreinigungen | niedrig | hoch |

| Anforderungen an die Rillenreinigung | niedrig | hoch |

| Stoma | weniger | Einfach zu produzieren |

| Wasserstoffgehalt | Mehr | weniger |

| Oxid-Einschluss | viele | weniger |

| Entschwefelungsfähigkeit | Unterschied | stark |

| Mechanische Eigenschaften von Metallen | Schlecht | gut |

| Rissfestigkeit | Schlecht | gut |

| Schlackenzustand beim Schweißen | Eine Schicht aus schwarz-weißem Schleim, die etwa 2-3 mm höher ist als das geschmolzene Eisen | Eine ca. 1 mm dicke, dunkelrote Schleimschicht, die nicht allzu aufgewühlt ist und sich bald verfestigt |

| Zustand des geschmolzenen Eisens beim Schweißen | Ständig schwankend | Relativ ruhig |

| Bester Zustand | Die geschmolzene Schlacke soll etwa 2/3 des Schmelzbades bedecken. | Die geschmolzene Schlacke soll das Schmelzbad zu etwa 2/5 bedecken. |

| Beschreibung des Schweißstatus | Die Schwankung zeigt an, dass das Gas im geschmolzenen Eisen vollständig entladen werden kann | Keine Ruhe bedeutet, dass der Schweißdraht nicht trocken ist, zu viel Schmutz auf der Oberfläche liegt oder der Lichtbogen zu lang ist. |

| Übergangsform | Übergang bei großem Tropfen oder Kurzschluss | Übergang zu feinen Partikeln |