Welche Faktoren können die Form eines Zahnrads während der Wärmebehandlung verdrehen? Das Verständnis dieser Faktoren ist entscheidend für die Verbesserung der Zahnradqualität. In diesem Artikel werden 12 Schlüsselelemente untersucht, die sich auf die Verformung auswirken, von der Materialzusammensetzung und der ursprünglichen Struktur bis hin zu Abschreckprozessen und Eigenspannungen. Durch das Verständnis dieser Konzepte lernen die Leser Strategien zur Minimierung der Verformung von Zahnrädern und zur Gewährleistung der Präzision bei der Herstellung. Lesen Sie weiter, um die Geheimnisse fehlerfreier Zahnräder durch effektive Wärmebehandlungstechniken zu entdecken.

Der Kohlenstoffgehalt spielt eine entscheidende Rolle bei der Bestimmung des Ausmaßes des Verzugs und der volumetrischen Verformung von Zahnrädern während des Abschreckens. Als primäres Legierungselement im Stahl hat Kohlenstoff einen erheblichen Einfluss auf die Härtbarkeit und die Gefügeveränderungen des Werkstoffs. Ein höherer Kohlenstoffgehalt führt im Allgemeinen zu einer verstärkten Martensitbildung, die mit einer größeren Volumenausdehnung einhergeht. Diese Ausdehnung kann in Verbindung mit ungleichmäßigen Abkühlungsraten über die Geometrie des Zahnrads zu stärkerem Verzug und Maßänderungen führen.

Umgekehrt neigen Stähle mit niedrigerem Kohlenstoffgehalt dazu, weniger Verzug aufzuweisen, erreichen aber möglicherweise nicht die gewünschte Härte. Metallurgen und Getriebehersteller müssen den Kohlenstoffgehalt mit anderen Legierungselementen und Abschreckparametern sorgfältig abwägen, um die Leistung der Getriebe zu optimieren und gleichzeitig den Verzug zu minimieren. Fortschrittliche Abschrecktechniken, wie das Abschrecken unter kontrollierter Atmosphäre oder das Intensivabschrecken, können dazu beitragen, diese Effekte abzuschwächen, insbesondere bei Stählen mit hohem Kohlenstoffgehalt, die in kritischen Getriebeanwendungen eingesetzt werden.

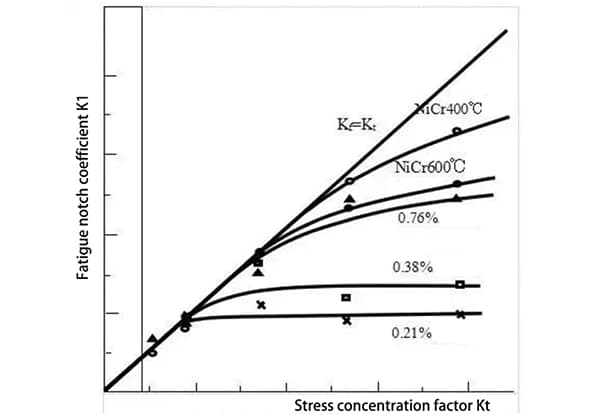

Die Legierungselemente im Stahl spielen eine entscheidende Rolle bei der Verzerrung von Zahnrädern, wobei ihre Auswirkungen je nach Zusammensetzung und Konzentration variieren. Elemente wie Kohlenstoff (C), Mangan (Mn), Nickel (Ni), Chrom (Cr) und Molybdän (Mo) erhöhen im Allgemeinen die Härtbarkeit, was bei der Wärmebehandlung zu einer höheren Verzugsneigung führen kann. Dies ist in erster Linie auf ihre Fähigkeit zurückzuführen, die Martensitbildung zu fördern und die Härtetiefe zu erhöhen.

Die Beziehung zwischen Legierungselementen und Verformung ist jedoch komplex. Chrom (Cr), Mangan (Mn), Molybdän (Mo), Silizium (Si), Nickel (Ni) und Titan (Ti) können nicht nur zur Härtbarkeit beitragen, sondern auch zur Verringerung des Verzugs, wenn sie in geeigneten Mengen und Kombinationen verwendet werden. Diese Elemente können dies durch verschiedene Mechanismen erreichen:

Der Schlüssel zur Minimierung des Zahnradverzugs liegt in der sorgfältigen Abstimmung dieser Legierungselemente, um die gewünschten mechanischen Eigenschaften zu erreichen und gleichzeitig die Maßhaltigkeit zu erhalten. Dazu ist es oft erforderlich, die Stahlzusammensetzung auf die spezifische Zahnradgeometrie, Größe und vorgesehene Anwendung abzustimmen und den Wärmebehandlungsprozess so zu optimieren, dass er mit dem Legierungsdesign harmoniert.

Die Beziehung zwischen der Härtbarkeit von Stahl und dem Verzug beim Abschrecken ist in der Tat komplex und bei Wärmebehandlungsprozessen von entscheidender Bedeutung. Stähle mit höherer Härtbarkeit, die eine größere Härtetiefe erreichen können, neigen beim Abschrecken eher zu erheblichen Verformungen. Dies ist in erster Linie auf die umfangreichere und schnellere martensitische Umwandlung zurückzuführen, die in einem größeren Querschnitt des Werkstoffs stattfindet. Umgekehrt ist bei Stählen mit geringerer Härtbarkeit der Verzug beim Abschrecken weniger ausgeprägt. In diesen Fällen ist die martensitische Umwandlung auf geringere Tiefen beschränkt, was zu einem allmählicheren Übergang zwischen der gehärteten Oberflächenschicht und dem weicheren Kern führt. Dieses unterschiedliche Abkühlungs- und Umwandlungsmuster führt zu geringeren inneren Spannungen und folglich zu einem geringeren Gesamtverzug.

Es ist wichtig zu wissen, dass die Härtbarkeit zwar ein Schlüsselfaktor ist, aber auch andere Variablen wie die Teilegeometrie, die Auswahl des Abschreckmittels und die Abschrecktechnik eine entscheidende Rolle bei der Bestimmung des endgültigen Verzugs spielen. In der modernen Wärmebehandlungspraxis werden häufig computersimulierte Abschreckmodelle und sorgfältig gesteuerte Abschreckprozesse eingesetzt, um den Verzug zu minimieren und gleichzeitig die gewünschten mechanischen Eigenschaften zu erzielen, insbesondere bei hochpräzisen Bauteilen in der Luft- und Raumfahrt sowie in der Automobilindustrie.

Die Zahnradkonstruktion weist eine suboptimale geometrische Symmetrie und uneinheitliche Querschnittsprofile auf, was ihre Leistung und Herstellbarkeit beeinträchtigen kann. Diese Unregelmäßigkeiten können zu ungleichmäßiger Spannungsverteilung, erhöhter Vibration und verminderter Effizienz im Betrieb führen.

Die Speichenkonfiguration des Getriebes weist eine unzureichende strukturelle Steifigkeit auf. Dieser Mangel kann zu übermäßigem Biegen unter Last führen, was zu vorzeitigem Ermüdungsversagen, verringertem Wirkungsgrad der Kraftübertragung und erhöhter Geräuschentwicklung und Vibration während des Betriebs führt. Die Optimierung der Speichenkonstruktion mit geeigneten Querschnittsprofilen und strategischen Verstärkungen ist entscheidend für die Verbesserung der Gesamtstabilität und Langlebigkeit des Getriebes.

Die Position der Prozessbohrung in der Zahnradkonstruktion ist suboptimal, was die Probleme bei der Wärmebehandlung verschlimmert. Diese Fehlpositionierung kann zu ungleichmäßiger Wärmeausdehnung und -kontraktion während der Wärmebehandlung führen, was Verzug, Maßungenauigkeiten und Eigenspannungen zur Folge hat. Die richtige Positionierung von Prozessbohrungen unter Berücksichtigung von Faktoren wie Materialfluss, Wärmegradienten und Spannungsverteilung ist entscheidend für die Minimierung von Verzug und die Gewährleistung einer gleichbleibenden Qualität und Leistung der Zahnräder.

1) Die Heterogenität des Stahlgefüges beeinflusst den Wärmebehandlungsverzug erheblich. Dieses Phänomen wird in erster Linie auf grobe Kornstrukturen, umfangreiche Elementseigerungen und miteinander verbundene Netzwerkstrukturen zurückgeführt, die zusammengenommen die Maßänderungen und den Verzug während des Abschreckprozesses verstärken. Die ungleichmäßige Verteilung dieser mikrostrukturellen Merkmale erzeugt lokale Spannungskonzentrationen, die zu unterschiedlichen thermischen Ausdehnungs- und Kontraktionsraten im gesamten Bauteil führen.

2) Mikrostrukturelle Defekte, insbesondere Bandstrukturen und Elementseigerungen, haben sich als kritische Faktoren erwiesen, die zum Verzug von Zahnrädern beitragen. Bandstrukturen, die durch abwechselnde Schichten unterschiedlicher Phasen oder Zusammensetzungen gekennzeichnet sind, führen zu anisotropen mechanischen Eigenschaften, die ungleichmäßig auf thermische Spannungen reagieren. Ebenso führen segregationsbedingte Zusammensetzungsgradienten zu einer unterschiedlichen Härtbarkeit und Umwandlungskinetik über das Zahnradprofil hinweg.

3) Die Makroseigerung in Stahlblöcken äußert sich häufig in Form einer quadratischen Seigerung im Querschnitt der Stahlwerkstoffe. Dieses Phänomen ist besonders problematisch bei Scheibenrädern, wo es zu ungleichmäßigem Abschreckverzug führt. Die segregierten Bereiche mit ihren unterschiedlichen chemischen Zusammensetzungen zeigen beim Abschrecken ein unterschiedliches Phasenumwandlungsverhalten und volumetrische Veränderungen, was zu lokalen Verformungen führt, die die Zahnradgeometrie und -leistung beeinträchtigen.

4) Die Verformungsmuster bei der Wärmebehandlung von Zahnrädern stehen in engem Zusammenhang mit dem für die Knüppelherstellung verwendeten Gießverfahren. Zahnräder, die aus quadratischen Stranggussbolzen hergestellt werden, weisen bei der Wärmebehandlung in der Regel gleichmäßige Verzugseigenschaften auf. Im Gegensatz dazu zeigen Zahnräder, die aus rechteckigen Stranggussbolzen hergestellt werden, ausgeprägte richtungsabhängige Verzugstendenzen. Diese Richtungsabhängigkeit ist auf die anisotropen Erstarrungsmuster und die daraus resultierenden mikrostrukturellen Variationen zurückzuführen, die rechteckigen Knüppeln eigen sind und die Reaktion des Zahnrads auf die Wärmebehandlung erheblich beeinflussen.

5) Die Beziehung zwischen Korngröße und Abschreckverzug folgt einer umgekehrten Korrelation: feinere Kornstrukturen führen zu einem geringeren Verzug nach dem Abschrecken. Dieses Phänomen wird auf die gleichmäßigere Verteilung der Eigenspannungen in feinkörnigen Werkstoffen zurückgeführt sowie auf ihre verbesserte Fähigkeit, Dehnungen durch Gleiten an den Korngrenzen aufzunehmen. Außerdem bieten feinere Körner mehr Keimbildungsstellen für Phasenumwandlungen, was eine homogenere Reaktion auf eine schnelle Abkühlung begünstigt.

6) Eine ungleichmäßige Normalisierungsbehandlung von Zahnradrohlingen ist ein wesentlicher Faktor für den Wärmebehandlungsverzug bei Zahnrädern. Inkonsistente Normalisierungsverfahren können zu Schwankungen in der Korngröße, der Phasenverteilung und den Eigenspannungsmustern im gesamten Zahnradrohling führen. Diese Inhomogenitäten führen zu unterschiedlichen Reaktionen auf die anschließenden Abschreck- und Anlaßprozesse, was zu unvorhersehbaren und oft schwerwiegenden Verformungen führt, die die Genauigkeit und Leistung der Zahnräder beeinträchtigen.

1)Proper Schmiedetechniken kann dazu beitragen, den Verzug von Metallen zu verringern.

Insbesondere die Schaffung einer stromlinienförmigen Metallstruktur durch Schmieden kann die Verformung während der Wärmebehandlung minimieren. Darüber hinaus kann sorgfältiges Schmieden die Entmischung reduzieren, die Gleichmäßigkeit der Metallstruktur fördern, die Bänderung verbessern und den Verzug bei der Wärmebehandlung weiter verringern.

2)Wenn der Formhohlraum nicht vollständig mit Metall gefüllt ist, kann die abschließende Wärmebehandlung uneinheitlich sein und zu Verformungen führen.

3)Das Schmieden von Zahnradrohlingen kann zu erhöhtem Verzug während der Wärmebehandlung führen, der durch hohe Erwärmung, ungleichmäßige Verformung und hohe Endtemperaturen beim Schmieden verursacht wird.

1) Die Wärmevorbehandlung von Zahnradrohlingen ist ein entscheidender Schritt zur Minimierung des Verzugs bei der abschließenden Wärmebehandlung. Isothermes Normalisieren hat sich bei der Verringerung des Verzugs als wirksamer erwiesen als herkömmliche Normalisierungsverfahren. Bei diesem Verfahren wird der Zahnradrohling auf den austenitischen Temperaturbereich erwärmt und anschließend mit kontrollierter Abkühlgeschwindigkeit auf eine Temperatur knapp oberhalb der Perlitumwandlung abgekühlt, die für eine bestimmte Zeit gehalten wird. Diese Methode fördert ein gleichmäßigeres Gefüge und reduziert die Eigenspannungen, wodurch das Potenzial für Verzug in nachfolgenden Wärmebehandlungsschritten minimiert wird.

2) Die Wärmebehandlungssequenz für Zahnradrohlinge umfasst in der Regel ein Abschrecken und Anlassen vor dem endgültigen Abschreckprozess. Diese Zwischenwärmebehandlung, die oft als "Vorhärtung" bezeichnet wird, dient der Verfeinerung des Gefüges und dem Abbau von inneren Spannungen. Wenn Zahnradrohlinge dieser Vorvergütung unterzogen werden, folgt der anschließende Verzug bei der abschließenden Wärmebehandlung in der Regel besser vorhersehbaren Mustern. Diese Vorhersagbarkeit ermöglicht bessere Kompensationsstrategien im Fertigungsprozess. Darüber hinaus wird der Gesamtverzug aufgrund des stabilisierten Gefüges und Spannungszustands, der durch das Vorvergüten erreicht wird, erheblich reduziert. Dieser Ansatz erhöht nicht nur die Maßhaltigkeit, sondern verbessert auch die mechanischen Eigenschaften und Leistungsmerkmale des Zahnrads.

Bei der Bearbeitung von Zahnrädern können erhebliche Eigenspannungen auftreten, die zu einem Verzug des Metalls führen können. Diese Spannungen entstehen durch örtlich begrenzte plastische Verformung, thermische Gradienten und mikrostrukturelle Veränderungen während der Zerspanung.

Während des Wärmebehandlungsprozesses von Zahnrädern tragen mehrere Faktoren zum Verzug bei. Thermische Spannungen entstehen aufgrund ungleichmäßiger Erwärmungs- und Abkühlungsraten über die Zahnradgeometrie. Darüber hinaus erleichtern die erhöhten Temperaturen die Freisetzung von inneren Spannungen, die während der vorangegangenen Fertigungsstufen, wie z. B. beim Schmieden oder Bearbeiten, entstanden sind. Dieser Spannungsabbau kann zu Maßänderungen und Verzug führen. Darüber hinaus können Phasenumwandlungen im Material, insbesondere bei Zahnrädern aus Stahl, zu volumetrischen Veränderungen und zusätzlichem Verzug führen. Eine sorgfältige Steuerung der Erwärmungsraten, der Eintauchzeiten und der Abkühlstrategien ist unerlässlich, um diese Verformungseffekte zu minimieren und eine optimale Leistung und Langlebigkeit der Zahnräder zu erreichen.

1) Das Ausmaß der bei der Erwärmung erzeugten thermischen Spannung ist proportional zum Durchmesser und zur Dicke des Zahnrads. Größere Zahnräder erfahren höhere Maximalspannungen, was zu einem erhöhten Verformungspotenzial führt. Diese Beziehung wird durch den Wärmeausdehnungskoeffizienten und die Geometrie des Zahnrads bestimmt, wobei dickere Abschnitte größere Temperaturgradienten und damit höhere innere Spannungen erzeugen.

2) In Produktionsumgebungen, in denen Zahnräder während der Wärmebehandlung in Vorrichtungen eingespannt werden, können sich beim ersten Einfahren in den Ofen erhebliche Temperaturunterschiede im Zahnradkörper entwickeln. Diese thermischen Gradienten induzieren lokale Spannungen, die die Streckgrenze des Materials bei erhöhten Temperaturen überschreiten können. Folglich werden Teile, die kritische Temperaturen erreichen, zunächst plastisch verformt, was zu lokalen Verformungen führt, die auch nach dem Abkühlen bestehen bleiben.

3) Zahnräder mit schlanken Wellen und dünnen Blechen sind bei ungleichmäßiger Erwärmung, einschließlich schneller Temperaturwechsel, besonders anfällig für Verzug. Diese Anfälligkeit ist auf ihr geringes Trägheitsmoment und ihr großes Verhältnis von Oberfläche zu Volumen zurückzuführen, die thermische Gradienten und Spannungskonzentrationen während des Erwärmungsvorgangs verstärken.

4) Eine ungleichmäßige Erwärmung, insbesondere durch gerichtete Wärmequellen, führt zu thermischen Gradienten innerhalb des Zahnradkörpers. Die Bereiche, in denen höhere Temperaturen herrschen, dehnen sich schneller aus, was zu Druckspannungen führt. Beim Abkühlen ziehen sich diese Bereiche zusammen, was häufig zu einer Konkavität auf der Seite führt, die höhere Innentemperaturen erreicht hat. Dieses Phänomen ist besonders ausgeprägt bei Zahnrädern mit asymmetrischer Geometrie oder bei Zahnrädern, die mit Infrarot- oder Induktionserwärmung erwärmt werden.

5) Die Erwärmungsrate ist ein kritischer Parameter bei der Wärmebehandlung von Zahnrädern, da sie sich direkt auf die Größe und Verteilung der thermischen Spannungen auswirkt. Eine schnelle Erwärmung kann steile thermische Gradienten erzeugen, die zu einer ungleichmäßigen Ausdehnung führen und möglicherweise die Fähigkeit des Materials zur Aufnahme von Dehnungen übersteigen. Dies kann zu verschiedenen Formen der Verformung führen, einschließlich Verziehen, Verdrehen oder lokaler Verformung, insbesondere bei komplexen Zahnradgeometrien oder solchen mit unterschiedlichen Querschnitten.

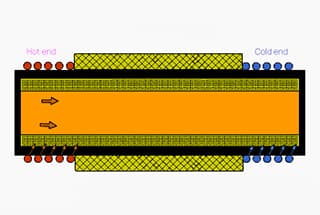

Die Kühlleistung des Abschreckmediums wirkt sich direkt auf die Abschreckintensität (H) aus, die wiederum das Temperaturgefälle zwischen der Oberfläche und dem Kern des Zahnrads (oder über verschiedene Dicken) beeinflusst. Eine höhere Abkühlungsrate führt zu einem stärkeren Temperaturgefälle, was zu größeren inneren Spannungen und möglichem Verzug führt.

Die Beziehung zwischen der Verformung und dem Abschreckprozess ist komplex und hängt von mehreren Faktoren ab:

Jedes Abschreckmedium hat eine einzigartige Abkühlungskurve, die sich auf die Umwandlungskinetik des Stahls während des Abschreckens auswirkt und letztlich das endgültige Mikrogefüge und den Verzug beeinflusst.

2) Ungleichmäßige Kühlung

Der Verzug beim Abschrecken kann durch verschiedene Faktoren verursacht werden, die zu einer ungleichmäßigen Abkühlung beitragen:

Um den Verzug zu minimieren, ist es entscheidend, diese Faktoren durch eine geeignete Konstruktion des Getriebes, der Vorrichtungen und der Abschrecktechniken zu optimieren.

3) Temperatur des Kühlmediums für die Abschreckung

Die Erhöhung der Temperatur des Abschreckmediums, insbesondere der Abschrecköle, kann in der Tat den Zahnradverzug während der Wärmebehandlung verringern. Dieser Ansatz, der als "Marquenching" oder "Martempering" bezeichnet wird, bietet mehrere Vorteile:

Es ist jedoch wichtig zu beachten, dass die Erhöhung der Abschrecktemperatur sorgfältig mit der Notwendigkeit abgewogen werden muss, das gewünschte Mikrogefüge und die mechanischen Eigenschaften zu erreichen. Die optimale Abschrecktemperatur sollte durch Experimente ermittelt und möglicherweise durch Computersimulationen unterstützt werden, um sicherzustellen, dass sowohl minimaler Verzug als auch eine angemessene Härte erreicht werden.

Die Verzerrung des Zahnrads wird in hohem Maße durch die Einspann- und Aufhängungsmethoden, Anschlagmittel und deren Unterstützungsmethoden beim Laden des Zahnrads in den Ofen beeinflusst. Dies gilt insbesondere für dünnwandige Zahnkränze mit einem großen Innen- und Außendurchmesser. Neben der Ausdehnung und Schrumpfung des Innen- und Außendurchmessers kann es häufig zu einer Rundheit nicht mehr toleriert werden.

Bei einer unsachgemäßen Beschickung des Ofens kann es leicht zu einem starken Hochtemperaturkriechen kommen, das den Fluss des Kühlmediums beim Abschrecken und die Gleichmäßigkeit der Zahnradkühlung beim Abschrecken beeinträchtigen kann. Dies hat zur Folge, dass die Gleichmäßigkeit der Verzerrung und der Verformung beeinträchtigt wird.

Der Einfluss der Abschrecktemperatur auf die Verwerfung ist deutlich größer als auf die Volumenverformung.

Im Allgemeinen führt eine Erhöhung der Abschrecktemperatur zu einem erhöhten Zahnradverzug.

Die Verformung wird durch ungleichmäßige Erwärmung verursacht.

Wenn Zahnräder aufgrund schlechter Wärmebehandlungsqualität aus der Toleranz geraten sind, kann die Wiederholung des Abschreckvorgangs während der Reparatur aufgrund der zusätzlichen Abschreckzyklen zu einer Zunahme der Verformung führen.

Das Zahnrad kühlt mit hoher Geschwindigkeit ab, was gleichzeitig eine Volumenausdehnung bewirkt. Wenn die Abkühlung nicht gleichmäßig erfolgt, kann dies zu größeren Verformungen führen.

Bei der Zwei-Medien-Abschreckung oder Stufenabschreckung ist die Verweilzeit im ersten Medium lang.

Die hohe Fließfähigkeit des Abschreckmediums und die Einwirkung auf das Zahnrad haben einen erheblichen Einfluss auf den Verzug des Zahnrades während der Wärmebehandlung.

Dieses Problem steht häufig im Zusammenhang mit der Verletzung von Verfahrensvorschriften während des Betriebs.

Zum Beispiel, während der Zapfvorgangkönnen die Zahnräder miteinander kollidieren. Außerdem kann der Aufprall des Zahnrads auf den Ofen, den Ofenkörper, die Ofentür oder andere harte Gegenstände zu einer Verzerrung des Zahnrads führen.

Wenn das Zahnrad aus dem Ofen abgeschreckt wird, können ein instabiler Betrieb und starke Erschütterungen den Zahnradverzug noch verstärken, insbesondere bei schlanken Getriebewellen und dünnen Zahnrädern aus Blech.

Die Größenänderungen von gehärteten Zahnrädern werden in erster Linie durch Veränderungen in der Mikrostruktur verursacht.

Bei Zahnrädern mit einem hohen Anteil an Legierungselementen oder bei Zahnrädern, die eine hohe Präzision erfordern, wird häufig eine Kältebehandlung bei Temperaturen unter Null durchgeführt, um die beibehaltenen Eigenschaften weiter zu verändern. Austenit in Martensit umgewandelt, was zu einem erhöhten Verzugsgrad führt.

Außerdem ist zu beachten, dass die Größe der Ausdehnung bei höheren Abschrecktemperaturen tendenziell zunimmt.

Die Hauptursache für die Alterungsverzerrung in einer abgeschreckten Zahnradstruktur ist die Menge der Restaustenit.

Während des natürlichen Alterungsprozesses kommt es zu einer Entspannung durch die Entweichung von Wasserstoff. Diese Entspannung und der Abbau von Spannungen können eine Umwandlung einer kleinen Menge von Austenit.