Stellen Sie sich ein Verfahren vor, das die Haltbarkeit und Effizienz von Metallteilen im Tiefbau verbessern kann. Dieser Artikel befasst sich mit dem Doppeldraht-Auftragschweißen, einer Technik, die das Auftragsschweißen revolutioniert. Durch den gleichzeitigen Einsatz von zwei Drähten verbessert dieses Verfahren die Verschleißfestigkeit und strukturelle Integrität von Metallkomponenten, die für schwere Maschinen wie Tunnelbohrmaschinen von entscheidender Bedeutung sind. Der Leser erfährt, wie das Doppeldrahtschweißen ein Gleichgewicht zwischen Qualität und Produktivität herstellen kann, das erhebliche Fortschritte bei der Herstellung und Reparatur ermöglicht. Tauchen Sie ein in die Einzelheiten und erfahren Sie, wie diese Technik die Industrie verändert.

Das Auftragschweißverfahren zeichnet sich durch hohe Effizienz und niedrige Ausrüstungskosten aus und findet breite Anwendung bei der Herstellung und Reparatur von Teilen, der Veränderung von Materialoberflächen und der flexiblen Produktion kleiner und mittlerer Chargen von Metallteilen.

Beim tatsächlichen Einsatz von Tiefbaugeräten sind die Geräte komplexen Kräften und rauen Arbeitsbedingungen ausgesetzt.

Die Tunnelbohrmaschine zum Beispiel ist eine Tunnelbaumaschine, die im Schildverfahren arbeitet. Während des Einsatzes der Tunnelbohrmaschine unter Tage kommt es zwangsläufig zu einer Abnutzung des Schneidkopfes und der zugehörigen Komponenten wie Schneidkopf-Schutzblöcke, Schneidsitz und Kantenabstreifersitz.

Die Überlagerung Schweißverfahren wird nicht nur bei der Aufarbeitung und Reparatur verschlissener Komponenten des Messerkopfes eingesetzt, sondern auch bei der additiven Herstellung von verschleißfesten Schichten und verschleißfesten Netzen von Teilen, um die Verschleißfestigkeit von Teilen zu erhöhen. In der eigentlichen Produktion wird zur Verbesserung der Produktionseffizienz häufig ein größerer Schweißstrom verwendet.

Aufgrund der Einschränkungen des Overlays SchweißqualitätWenn die Stromstärke zu groß ist, erhöht sich die Verdünnungsrate, was zu Defekten wie Entmischung der Legierungszusammensetzung und Verlust von flüssigem Metall während des Überlagerungsschweißens führen kann.

Im Gegenteil, wenn der Schweißstrom im Overlay Schweißanwendung relativ klein ist, führt dies zu einer geringeren Produktionseffizienz.

Das Doppeldrahtschweißen ist eine effiziente Schweißmethode, die immer mehr Menschen interessiert. Das Doppeldrahtschweißen kann eine hohe Schweißauftragrate erreichen und auch die Zusammensetzung und Kristallisation des Materials verbessern. Schweißnaht durch Nutzung des Temperaturfeldes und des thermischen Zyklus des Doppeldrahtschweißens, wodurch die Mikrostruktur und die Leistung der Auftragschweißschicht verbessert werden.

Daher sind die Erforschung der Anwendung des Doppeldrahtschweißens beim Überlagerungsschweißen, das Ausbalancieren der Formgebung und der Qualität des Überlagerungsschweißens und die Verbesserung der tatsächlichen Produktionseffizienz von großer Bedeutung für die praktische technische Anwendung des Überlagerungsschweißens.

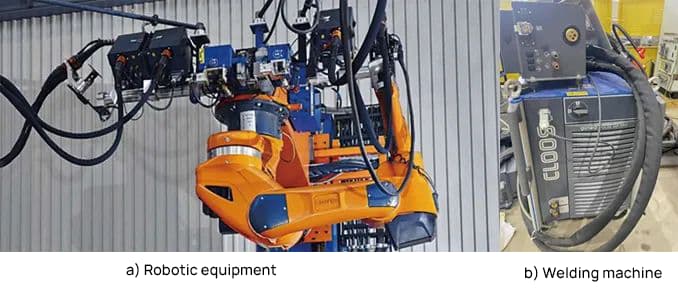

Die Schweißstromquelle Bei dem im Experiment verwendeten Gerät handelt es sich um das QINEO PULSE 600 von CLOOS. Bei der Verwendung des QINEO-Schweißgeräts zur Durchführung von Kleinstrom ImpulsschweißenDie Spritzer sind klein und die Formgebung ist schön.

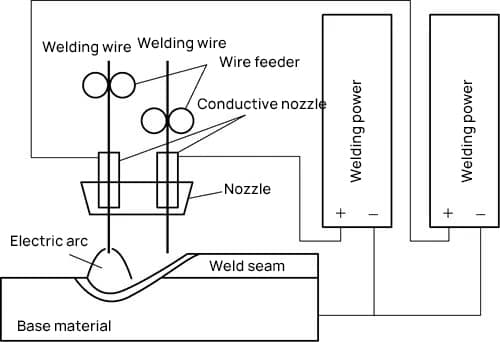

Auf dieser Grundlage wurde ein Doppeldrahtschweißverfahren entwickelt, das nicht nur die Qualität der Schweißnaht berücksichtigt, sondern auch die Effizienz des Schweißauftrags erheblich verbessert. Die Doppeldrahtschweißanlage ist mit einer Doppeldrahtpistole ausgestattet, bei der die beiden Drähte ständig im selben Becken geschmolzen werden.

Der vordere Draht sorgt für die Vorwärmung des hinteren Drahtes, und der hintere Draht wärmt den vorderen Draht wieder auf, was das Gefüge und die Leistung der Auftragschweißlage verbessert.

Da die beiden Drähte voneinander isoliert sind, ist eine Vielzahl von flexiblen und vielfältigen Kombinationen möglich.

Dies ermöglicht nicht nur die unabhängige Einstellung der Parameter der beiden Drähte, sondern auch die Auswahl von zwei verschiedenen Durchmessern und verschiedenen Drahtmaterialien entsprechend den spezifischen Anwendungsanforderungen, wodurch ein breites Anwendungsspektrum abgedeckt wird.

Das Funktionsprinzip des Doppeldrahtschweißens mit gemeinsamem Schmelzbad ist in Abbildung 1 dargestellt.

Im Vergleich zum Eindrahtschweißen werden im Versuch die Einzel- und Doppeldrähte durch das Doppeldrahtschweißsystem frei gewechselt, während andere Schweißverfahren und Schutzgasbedingungen unverändert bleiben.

In dem Versuch wird das Schweißgerät QINEO PULSE 600 von CLOOS als Schweißleistung Der CLOOS-Roboter ist mit einer Doppeldraht-Schweißpistole ausgestattet, um die Genauigkeit der Bewegung der Schweißpistole während des Schweißens zu gewährleisten und die Schweißgeschwindigkeit zu kontrollieren. Einige Teile des Überlagerungsschweißsystems und der Hardware sind in Abbildung 2 dargestellt.

Das für den Versuch verwendete Ausgangsmaterial ist Q235 Stahl, mit einer Dicke von 12 mm, und seine wichtigste chemische Zusammensetzung ist in Tabelle 1 dargestellt. Für den Versuch wird der verschleißfeste Schweißdraht UTP AF ROBOTIC 600 mit dem Modell DIN 8555 verwendet: MSG 6-GF-60-GP, und seine chemische Hauptzusammensetzung ist in Tabelle 2 aufgeführt. Der Durchmesser des Schweißdrahtes beträgt 1,2 mm. Das verwendete Schutzgas ist 80% Ar + 20% CO2.

Tabelle 1: Chemische Zusammensetzung des Grundmaterials (Massenanteil) (%)

| C | Si | Mn | S | P |

| 0.22 | 0.35 | 0.14 | 0.045 | 0.045 |

Tabelle 2: Chemische Zusammensetzung des Schweißdrahtes (Massenanteil) (%)

| C | Si | Mn | Cr | Mo |

| 0.57 | 2.56 | 0.54 | 8.96 | 0.01 |

Die traditionellen Schweißparameter für das Eindrahtschweißen sind in Tabelle 3 aufgeführt.

Tabelle 3: Schweißtechnische Parameter für Auftragschweißung

| Schweißstrom IA | Lichtbogenspannung IV | Geschwindigkeit beim Schweißen /(cm/min) | Trockene Dehnung /mm | Durchflussmenge des Gases (L/min) | Pendel Schweißparameter |

| 164 | 19.8 | 18 | 15 | 18 | / |

Der Schweißeffekt ist in Abbildung 3 dargestellt, mit einer Schweißnahtbreite von 10,64 mm, einer Schweißnahthöhe von 3,43 mm und einer Einschweißtiefe von 1,13 mm.

Bei der Doppeldraht-Auftragsschweißprüfung werden das Schweißverfahren und Schutzgas Die Bedingungen entsprachen denen der Eindraht-Auftragsschweißung. Die trockene Dehnung im Versuch betrug 20 mm. Unter Verwendung der orthogonalen Versuchsmethode wurden der vordere Drahtstrom, der hintere Drahtstrom und die Schweißgeschwindigkeit angepasst, um einen orthogonalen Versuch mit drei Faktoren und vier Ebenen durchzuführen. Die Daten zur Schweißnahtbreite und -höhe wurden durch Beobachtung und Messung der Schweißnahtbildung ermittelt. Einige Schweißparameter und Schweißnahtgrößen sind in Tabelle 4 aufgeführt.

Tabelle 4: Schweißparameter für die Doppeldrahtschweißung

| Schweißstrom des vorderen Drahtes A | Lichtbogenspannung des vorderen Drahtes V | Schweißstrom des hinteren Drahtes /A | Lichtbogenspannung des hinteren Drahtes V | Geschwindigkeit beim Schweißen /(cm/min) | Schweißraupe Breite /mm | Schweißraupenhöhe /mm |

| 120 | 20.4 | 100 | 20.9 | 30 | 8.92 | 2.75 |

| 140 | 21.3 | 100 | 20.9 | 35 | 8.93 | 2.83 |

| 160 | 22.2 | 100 | 20.9 | 40 | 9.01 | 3.02 |

| 180 | 23.0 | 100 | 20.9 | 45 | 9.02 | 3.45 |

| 120 | 20.4 | 120 | 21.2 | 30 | 12.03 | 3.05 |

| 140 | 21.3 | 120 | 21.2 | 35 | 11.12 | 3.25 |

| 160 | 22.2 | 120 | 21.2 | 40 | 11.23 | 3.08 |

| 180 | 23.0 | 120 | 21.2 | 45 | 12.24 | 3.52 |

| 120 | 20.4 | 140 | 22.4 | 30 | 11.84 | 3.06 |

| 140 | 21.3 | 140 | 22.4 | 35 | 12.26 | 3.07 |

| 160 | 22.2 | 140 | 22.4 | 40 | 12.88 | 3.13 |

| 180 | 23.0 | 140 | 22.4 | 45 | 13.02 | 3.21 |

| 120 | 20.4 | 160 | 23.3 | 35 | 12.72 | 2.86 |

| 140 | 21.3 | 160 | 23.3 | 40 | 13.23 | 2.88 |

| 160 | 22.2 | 160 | 23.3 | 45 | 13.90 | 3.02 |

| 180 | 23.0 | 160 | 23.3 | 50 | 13.92 | 3.01 |

Die Analyse der Daten zu Schweißstrom, Schweißnahtbreite und Schweißnahthöhe beim Doppeldrahtschweißen zeigt, dass bei einer Änderung des Schweißstroms und der Schweißgeschwindigkeit unter Berücksichtigung der Schwankungen von Schweißnahtbreite und -höhe, die durch Schwankungen bei der Schweißnahtbildung und Messfehler verursacht werden, die Änderung der Schweißnahthöhe nicht signifikant ist, während die Änderung der Schweißnahtbreite stärker ins Gewicht fällt.

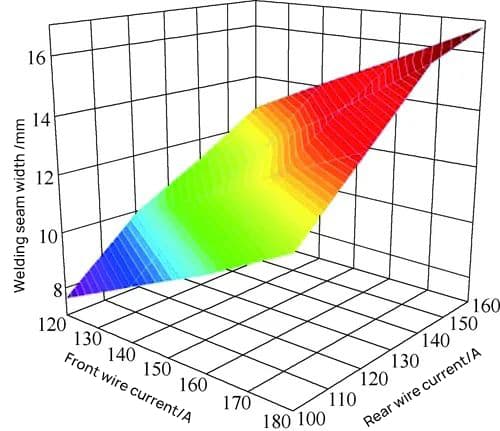

Wenn die Schweißgeschwindigkeit konstant bei 35 cm/min, 40 cm/min bzw. 45 cm/min gehalten wird, wird die Beziehung zwischen Schweißnahtbreite und vorderem/ hinterem Drahtstrom mit einer Flächengleichung angepasst.

Die etablierte Modellfunktion der Oberflächengleichung lautet:

In der Formel:

y - Breite der Schweißnaht (mm);

x1 - Stromstärke des vorderen Kabels (A);

x2 - Stromstärke der Rückleitung (A);

a0, a1, a2, a3, a4 und a5 - Koeffizienten.

Bei Schweißgeschwindigkeiten von 35 cm/min, 40 cm/min und 45 cm/min sind die Koeffizienten a3, a4 und a5 in der Gleichung annähernd 0. Wenn die Geschwindigkeit 35 cm/min beträgt, lautet die Gleichung für die Oberflächenanpassung:

Daraus kann gefolgert werden, dass die Terme x1x2, x12 und x22 in der Anpassungsgleichung einen relativ geringen Einfluss auf den Wert von y haben.

Wenn man die Anpassungsformel verwendet, um die experimentellen Daten bei den Geschwindigkeiten von 40 cm/min und 45 cm/min zu testen, und die Stromwerte des vorderen und hinteren Drahtes eingibt, um den Wert von y zu erhalten, weisen die berechneten Werte von y und die tatsächliche Schweißnahtbreite einen ziemlich einheitlichen Fehler auf.

Die Beziehung zwischen der Schweißnahtbreite und der Stromstärke beim Doppeldrahtschweißen ergibt sich aus Formel (2), wie in Abbildung 4 dargestellt.

Nach Formel (2) ist die Schweißnahtbreite positiv mit dem Strom des vorderen und hinteren Drahtes korreliert und nähert sich einer linearen Beziehung an, wobei die Wirkung des Stroms des hinteren Drahtes größer ist. Im eigentlichen Schweißprozess hat der vordere Draht einen Vorwärmungseffekt auf den hinteren Draht, während der hintere Draht einen erheblichen Einfluss auf das Schmelzbad hat.

Das Schmelzbad wird durch die Lichtbogenkraft des Gegendrahts und die kontinuierliche Wärme beeinflusst, was die Tendenz zum Fließen des flüssigen Metalls im Schmelzbad erhöht und letztlich zu einer Vergrößerung der Schweißnahtbreite führt.

Bei Schweißströmen von 140 A und 120 A und einer Schweißgeschwindigkeit von 30 cm/min beträgt die Schweißnahtbreite 10,73 mm, die Höhe 3,23 mm und die Eindringtiefe 0,82 mm. Der Auftragseffekt ist gut, wie in Abbildung 5 dargestellt.

Zu diesem Zeitpunkt ist die Größe des Doppeldrahtbelags ähnlich wie die des Einzeldrahtbelags, und die Eindringtiefe des Doppeldrahtbelags ist geringer. Die Wärmeeinflusszone wird verringert, der Reaktionsgrad mit dem unedlen Metall wird reduziert und die Verdünnungsrate wird verringert, was sich positiv auf die Qualität der Oberflächenbehandlung auswirkt.

Die Schweißgeschwindigkeit erhöht sich um mehr als 50% im Vergleich zum traditionellen Einzeldraht-Auftragschweißen, was die Produktionseffizienz erheblich verbessert.

Für die Proben mit Doppeldraht- und Einzeldraht-Auftragsschweißung wurde eine 20 mm x 10 mm x 10 mm große Auftragsprobe durch Schneiden hergestellt, deren Leistung geprüft und analysiert wurde. Die Schweißparameter sind in Tabelle 5 aufgeführt.

Tabelle 5 Hauptschweißparameter der Proben

| Projekt | Schweißstrom IA | Lichtbogenspannung IV | Geschwindigkeit beim Schweißen (cm/min) |

| Doppeldrahtschweißprüfung 1 | 120 (Vorderseite) 100 (hinten) | 20.4 (Vorderseite) 20,9 (hinten) | 30 |

| Doppeldrahtschweißprüfung 2 | 120 (Vorderseite) 120 (hinten) | 20.4 (Vorderseite) 21,2 (hinten) | 30 |

| Doppeldrahtschweißprüfung 3 | 140 (Vorderseite) 120 (hinten) | 21,3 (Vorderseite) 21,2 (hinten) | 30 |

| Einzeldraht-Schweißprobe | 164 | 19.8 | 18 |

Mikro-Härteprüfung

Für die Mikrohärteprüfung der Proben wurde ein Bildmikrohärteprüfgerät des Typs 600HVS-1000AVT aus China verwendet. Der Vickers-Eindringkörper war ein vierseitiger pyramidenförmiger Eindringkörper. Die Belastung betrug 300 g (2,94 N) und 100 g (98 N), und die Haltezeit betrug 15 Sekunden.

Die Proben für das Doppeldrahtschweißen und das Eindrahtschweißen wurden entlang der Schmelzlinie gemessen, ausgehend von der Schweißnahtoberfläche als Ausgangsmesspunkt, mit einem Abstand von 1 mm für die Punktmessung.

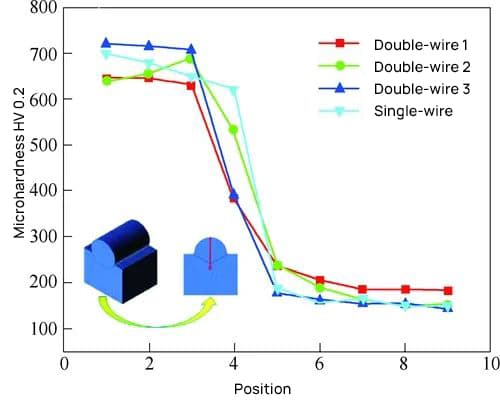

An jedem Messpunkt wurden mehrere Messungen vorgenommen und der Durchschnittswert ermittelt, woraus sich eine durchschnittliche Verteilungskurve der Mikrohärte über den Querschnitt ergab (siehe Abbildung 6).

Aus Abbildung 6 ist ersichtlich, dass die Härtewerte der Proben für das Doppeldrahtschweißen und das Eindrahtschweißen an der Schweißnahtoberfläche ähnlich sind.

Von der Oberfläche der Schweißraupe bis zu einem Abstand von 3 mm von der Oberfläche der Schweißraupe bleibt der Härtewert der Doppeldraht-Schweißprobe im Wesentlichen unverändert, wobei der Härtewert der Doppeldraht-Schweißprobe 2 leicht ansteigt, während der Härtewert der Einzeldraht-Schweißprobe allmählich abfällt.

In einem Abstand von 3-5 mm von der Oberfläche der Schweißraupe nehmen die Härtewerte der Proben für das Doppeldrahtschweißen und das Eindrahtschweißen schnell ab, bis sie sich der Matrixhärte (140HV0,2) nähern.

Aus der Mikrohärteprüfung geht hervor, dass die Oberflächenhärte der Auftragsschicht der Doppeldraht-Schweißprobe über 700HV0,2 liegt und damit die Härteanforderungen der tatsächlichen Auftragsanwendungen erfüllt.

Beim Einfachdraht- und Doppeldraht-Auftragschweißen wird die Legierungselemente der Deckschicht in Richtung des Grundmetalls diffundieren, und je näher die Deckschicht am Grundmetall liegt, desto deutlicher nimmt die Härte ab.

Aus der Härteverteilungskurve lässt sich ableiten, dass der Diffusionsprozess beim Einzeldraht-Auftragschweißen relativ stabil ist und der Härtewert erheblich vom Abstand beeinflusst wird.

Mit der Annäherung der Deckschicht an das Grundmetall nimmt der Härtewert allmählich ab.

Beim Doppeldraht-Auftragschweißen wird durch den Einsatz von Temperaturfeldern und thermischen Zyklen der Elementdiffusionsprozess verbessert, die Struktur und die Eigenschaften der Auftragsschicht optimiert, und innerhalb eines bestimmten Abstandsbereichs von der Oberfläche der Auftragsschicht bleibt der Härtewert im Wesentlichen unverändert.

Prüfung der Reibung und des Verschleißverhaltens

Das Doppeldraht-Auftragsmuster und das Einzeldraht-Auftragsmuster wurden unter den gleichen Umgebungsbedingungen (Temperatur: 28-30°C, Luftfeuchtigkeit: 60%) auf der Kugel-Scheiben-Maschine HT 1000 einem Trockengleitverschleißtest unterzogen.

Für den Test wurde eine Si3N4-Kugel mit einem Durchmesser von 4 mm ausgewählt. Die Belastung wurde auf 10 N, die Gleitgeschwindigkeit auf 59 mm/s und die Verschleißzeit auf 30 Minuten festgelegt. Der Verschleiß wurde mit einer FA2104 Präzisionswaage gemessen.

Bei der Beobachtung des Prüfprozesses wurde festgestellt, dass die Doppeldraht-Schweißprobe 2 bei kleineren Belastungen und niedrigeren Geschwindigkeiten eine kurze Phase leichten Verschleißes erfuhr, der eine Kombination aus abrasivem Verschleiß und plastischer Verformung darstellte, sich aber nach etwa 1 Minute stabilisierte.

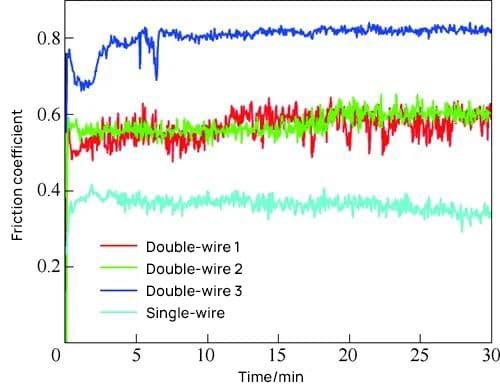

Der Verlauf der Reibungskoeffizientenkurve änderte sich ähnlich wie bei der Einzeldrahtschweißprobe. Der Reibungskoeffizient der Doppeldraht-Schweißprobe 1 schwankte stark, und die Doppeldraht-Schweißprobe 3 ging erst nach längerer Zeit in den Reibungsgleichgewichtszustand über.

Der Reibungskoeffizient der Ein-Draht-Schweißprobe war der kleinste und schwankte um 0,4, und der Reibungskoeffizient der Doppeldraht-Schweißprobe betrug 0,6-0,8.

Aufgrund der niedrigen Probentemperatur wurde bei keiner der Proben ein Schmelzverschleiß beobachtet. Die Ergebnisse der Reibungs- und Verschleißtests sind in Abbildung 7 dargestellt.

Aus Abbildung 7b ist ersichtlich, dass die Doppeldraht-Schweißprobe einen extrem geringen Reibungsverlust aufweist, während der Reibungsverlust der Einzeldraht-Schweißprobe etwa 1,5 g beträgt.

Die Testergebnisse der Reibung und des Verschleißverhaltens zeigen, dass im Vergleich zu einer Einzeldrahtbeschichtung die Doppeldrahtbeschichtung zu einer Erhöhung des Reibungskoeffizienten und einer Verringerung des Verschleißes führt.

Abbildung 7: Ergebnisse der Reibungs- und Verschleißtests an den Proben.

Prüfung der strukturellen Leistung der Verschleißoberfläche

Materialverschleiß ist ein komplexer Prozess. Um den Grund für den Verlust der Verschleißmenge zu bestätigen, wurden die Morphologie und die Komponentenanalyse der abgenutzten Oberfläche der doppeldrahtaufgeschweißten Schweißprobe und der eindrahtaufgeschweißten Schweißprobe nach dem Reibungstest mit dem ZeissSigma-Rasterelektronenmikroskop (REM) und der Smartedx-Energiedispersionsspektroskopie (EDS) durchgeführt.

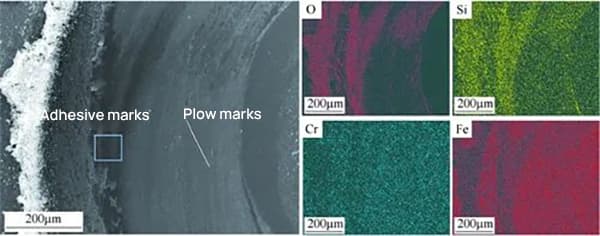

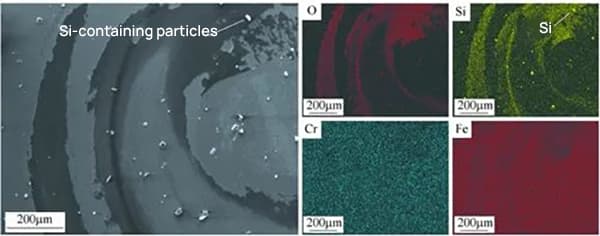

Die REM- und EDS-Bilder der verschlissenen Oberfläche der Doppeldraht-Auftragsschweißprobe und der Einzeldraht-Auftragsschweißprobe nach der Reibungsprüfung sind in Abbildung 8 dargestellt.

Aus Abbildung 8 ist ersichtlich, dass die Oberfläche der Doppeldrahtschweißprobe 1 hauptsächlich aus flachen und feinen Pflugspuren mit einer geringen Menge an Kleberesten besteht.

Zu diesem Zeitpunkt besteht der Verschleiß hauptsächlich aus Abrieb. Die Klebefläche der Ein-Draht-Schweißprobe vergrößert sich, und es sind viele weiße Partikel vorhanden.

Durch EDS-Vergleich und -Analyse wird festgestellt, dass es sich bei den weißen Partikeln hauptsächlich um Verbindungen mit Si-Elementen handelt. Die Siliziumverbindung ist hauptsächlich auf die hohe Härte der Gegenreibungspaarung im Trockenreibungs-Verschleißprozess zurückzuführen.

Die Verschleißpartikel haften an der Oberfläche der Probe, zu diesem Zeitpunkt ist der Verschleiß hauptsächlich abrasiver Verschleiß und adhäsiver Verschleiß.

Es wird vermutet, dass die Metallkristalle, die bei der Einzeldrahtabscheidung Siliziumverbindungen bilden, schlechte Antihafteigenschaften haben, was den adhäsiven Verschleiß bei der Reibung erhöht und den Verschleiß steigert.

Bei der Doppeldrahtabscheidung werden die Zusammensetzung und die Kristallisation der Siliziumverbindungen verbessert, was den Verschleiß verringert.

Für das Schweißen wird das Doppeldraht-Auftragsschweißverfahren verwendet. Durch die Anpassung der Schweißparameter und die Steuerung der Größe der Auftragschweißung sowie die Nutzung des Temperaturfeldes und der thermischen Zykluseigenschaften des Doppeldrahtschweißens werden die Zusammensetzung und die Kristallisation der Schweißnaht verbessert und die Verdünnungsrate verringert.

Dadurch werden die organisatorische Leistung und die Verschleißfestigkeit der Auftragsschicht bis zu einem gewissen Grad verbessert, und die Effizienz des Auftragsschweißens wird erheblich gesteigert.

Die Ergebnisse dieser Studie haben Referenzwert für die Anwendung des Auftragschweißens in Tiefbauanlagen sowie für die Anwendung des Doppeldrahtschweißens im Bereich des Auftragschweißens und der additiven Lichtbogenfertigung.