Haben Sie sich jemals gefragt, wie winzige Löcher mit solcher Präzision in Metall gebohrt werden? Dieser Artikel erforscht die faszinierende Welt des Bohrens und enthüllt die Geheimnisse hinter verschiedenen Bohrern und Techniken. Du erfährst, wie Profis perfekte Löcher bohren und welche Werkzeuge sie verwenden. Machen Sie sich bereit, die Feinheiten des Bohrens zu entdecken!

Bohren umfasst eine Reihe von Präzisionsschneidverfahren, darunter Bohren, Reiben und Senkbohren, bei denen jeweils spezielle Bohrer verwendet werden, um bestimmte Ergebnisse in der Metallbearbeitung und Fertigung zu erzielen.

Bohren ist ein grundlegender Schneidvorgang, bei dem mit rotierenden Schneidwerkzeugen zylindrische Löcher in festen Materialien erzeugt werden. Zu den gängigsten Arten gehören:

Diese Werkzeuge können Durchgangslöcher (die das gesamte Werkstück durchdringen) oder Sacklöcher (mit einer definierten Tiefe) mit Durchmessern von 0,1 mm bis über 100 mm herstellen.

Reiben ist ein Endbearbeitungsverfahren, das die Genauigkeit, Oberflächengüte und Maßhaltigkeit bereits vorhandener Bohrungen verbessert. Reibahlen zeichnen sich durch ihre geraden oder spiralförmigen Nuten und präzisen Schneidkanten aus und können Toleranzen von bis zu ±0,013 mm (0,0005 Zoll) erreichen. Dieses Verfahren ist entscheidend für Anwendungen, die hochpräzise Passungen erfordern, wie z. B. in der Luft- und Raumfahrt oder in der Automobilindustrie.

Das Senkbohren ist eine sekundäre Operation, die an vorgebohrten Löchern durchgeführt wird, um bestimmte Merkmale zu erzeugen:

Senkbohrer, die mit einem auf die vorhandene Bohrung ausgerichteten Führungszapfen und einem Schneidabschnitt mit größerem Durchmesser ausgestattet sind, gewährleisten die Konzentrizität und Maßhaltigkeit dieser Merkmale.

Es gibt zwei Hauptmethoden des Bohrens:

1) das Werkstück bleibt stehen, während der Bohrer rotiert und axial vorrückt, was im Allgemeinen auf Bohrmaschinen, Ausbohrmaschinen, Bearbeitungszentren oder kombinierten Werkzeugmaschinen angewandt wird;

2) das Werkstück dreht sich, während der Bohrer nur axial vorrückt, was in der Regel auf Drehbänken oder Tieflochbohrmaschinen angewendet wird. Mit Spiralbohrern können Lochdurchmesser von 0,05 mm bis 100 mm hergestellt werden, während mit Flachbohrern bis zu 125 mm erreicht werden können. Bei Löchern von mehr als 100 mm wird in der Regel zuerst ein kleineres vorgebohrtes Loch (oder ein reserviertes Gussloch) hergestellt, und dann wird das Loch auf die gewünschte Größe gebohrt.

Beim Bohren ist die Bohrgeschwindigkeit (v) die Umfangsgeschwindigkeit des Außendurchmessers des Bohrers (m/min) und die Vorschubgeschwindigkeit (f) die axiale Strecke, die der Bohrer (oder das Werkstück) pro Umdrehung beim Bohren in das Loch zurücklegt (mm/r).

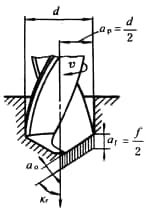

Abbildung 2 zeigt die Bohrparameter eines Spiralbohrers. Da ein Spiralbohrer zwei Schneiden hat, wird die Vorschubgeschwindigkeit für jeden Zahn als af=f/2 (mm/Zahn) berechnet.

Es gibt zwei Schnitttiefen: beim Bohren von Löchern wird sie als die Hälfte des Bohrerdurchmessers (d) berechnet; beim Reiben wird sie als (d-d0)/2 berechnet, wobei d0 der bereits vorhandene Lochdurchmesser ist.

Die von jedem Zahn geschnittene Spandicke ist a0=afsin(Κr), mit Einheiten in Millimetern, wobei Κr die Hälfte des Spitzenwinkels des Bohrers ist.

Bei der Verwendung von Schnellstahlspiralbohrern zum Bohren von Stahlwerkstoffen wird die Bohrgeschwindigkeit in der Regel auf 16-40 m/min eingestellt; bei der Verwendung von Hartlegierung Bohrer können die Bohrgeschwindigkeit verdoppeln.

Während des Bohrvorgangs hat ein Spiralbohrer zwei Hauptschneidkanten und eine Querkante, die gemeinhin als "eine Spitze (Bohrerzentrum) und drei Klingen" bezeichnet werden, die am Schneiden beteiligt sind.

Der Spiralbohrer arbeitet in einem halbgeschlossenen Zustand, in dem die Querkante stark gequetscht wird und die Spanabfuhr schwierig ist. Daher sind die Bearbeitungsbedingungen komplexer und schwieriger als beim Drehen oder anderen Schneidverfahren, was zu einer geringeren Bearbeitungsgenauigkeit und raueren Oberflächen führt.

Die Genauigkeit beim Bohren von Stahlwerkstoffen ist im Allgemeinen IT13-10, mit Oberflächenrauhigkeit von Ra20-1,25μm, während die Genauigkeit beim Reiben IT10-9 erreichen kann, mit einer Oberflächenrauheit von Ra10-0,63μm.

Die Qualität und Effizienz des Bohrvorgangs hängen weitgehend von der Form der Schneide des Bohrers ab.

In der Produktion werden die Form und der Winkel der Schneide eines Spiralbohrers häufig durch Schleifen verändert, um den Schneidwiderstand zu verringern und die Bohrleistung zu verbessern. Der chinesische Gruppenbohrer ist ein Beispiel für einen Spiralbohrer, der nach dieser Methode hergestellt wird.

Wenn das Verhältnis von Tiefe (l) zu Durchmesser (d) eines Bohrlochs größer als sechs ist, spricht man im Allgemeinen von Tieflochbohren. Der beim Tieflochbohren verwendete Bohrer ist schlank und hat eine geringe Steifigkeit. Während des Bohrens neigt der Bohrer zum Abweichen und zur Reibung mit der Bohrlochwand, was die Kühlung und Spanabfuhr erschwert.

Wenn das l/d-Verhältnis größer als 20 ist, ist daher ein speziell konstruierter Tieflochbohrer erforderlich, und zur Kühlung und Spänespülung wird eine Schneidflüssigkeit mit einer bestimmten Durchflussmenge und einem bestimmten Druck verwendet, um hochwertige Bohrergebnisse mit hoher Effizienz zu erzielen.

Ein Bohrer ist ein Schneidewerkzeug wird zum Bohren von Löchern in festen Materialien verwendet, entweder um Durchgangslöcher oder Sacklöcher zu schaffen, und kann auch zum Vergrößern bestehender Löcher verwendet werden.

Zu den häufig verwendeten Bohrern gehören Spiralbohrer, Flachbohrer, Zentrierbohrer, Tieflochbohrer und Senkbohrer. Obwohl Reibahlen und Senker nicht zum Bohren von Löchern in festen Materialien verwendet werden, werden sie oft als Bohrer klassifiziert.

Abbildung 3. Verschiedene Arten von Bohrkronen.

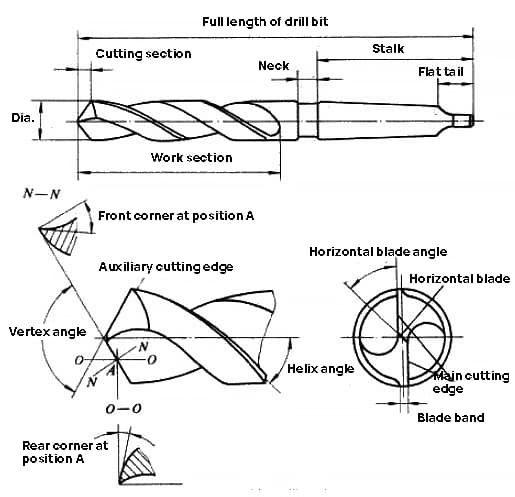

Spiralbohrer sind die am weitesten verbreiteten Werkzeuge für die Lochbearbeitung. Der Durchmesser reicht von 0,25 mm bis 80 mm. Sie bestehen hauptsächlich aus einem Arbeitsteil und einem Schaftteil.

Das Arbeitsteil hat zwei schraubenförmige Nuten, die einem gedrehten Band ähneln, weshalb er auch Spiralbohrer genannt wird. Um die Reibung zwischen dem Führungsteil und der Lochwand beim Bohren zu verringern, nimmt der Durchmesser des Spiralbohrers von der Spitze zum Schaft hin allmählich konisch ab.

Der Spiralwinkel des Spiralbohrers wirkt sich hauptsächlich auf die Größe des vorderen Winkels der Schneide, die Festigkeit der Schneide und die Zerspanungsleistung aus und liegt normalerweise zwischen 25° und 32°.

Die Spiralnut kann durch Fräsen, Schleifen, Warmwalzen oder Warmfließpressen bearbeitet werden, und der schneidende Teil des Bohrers wird nach dem Schärfen geformt.

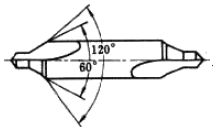

Der Spitzenwinkel des Schneidteils eines Standard-Spiralbohrers beträgt 118°, der Neigungswinkel der Querkante 40° bis 60° und der Rückenwinkel 8° bis 20°. Aus konstruktiven Gründen nimmt der vordere Winkel von der Außenkante zur Mitte hin allmählich ab, und an der Querkante ergibt sich ein negativer vorderer Winkel (bis zu etwa -55°), der beim Bohren eine Presswirkung ausübt.

Um die Schneidleistung des Spiralbohrers zu verbessern, kann der Schneidteil je nach den Eigenschaften des zu bearbeitenden Materials in verschiedene Formen geschliffen werden (z. B. Gruppenbohrer). Der Schaft eines Spiralbohrers hat zwei Formen: einen Zylinderschaft und einen Kegelschaft. Ersterer wird bei der Bearbeitung in das Bohrfutter eingespannt, letzterer wird in die kegelförmige Bohrung der Werkzeugmaschinenspindel oder des Reitstocks eingeführt.

Im Allgemeinen werden Spiralbohrer aus Schnellarbeitsstahl hergestellt. Spiralbohrer mit Sinterkarbid Klingen oder Zähne eignen sich für die Bearbeitung von Gusseisen, gehärtetem Stahl, nichtmetallischen Werkstoffen usw., und kleine Spiralbohrer aus Vollhartmetall werden für die Bearbeitung von Instrumententeilen, Leiterplatten usw. verwendet.

Der schneidende Teil des Flachbohrers ist schaufelförmig, und seine Struktur ist einfach und die Herstellungskosten sind niedrig. Die Schneidflüssigkeit kann leicht in das Loch eingeführt werden, aber die Schneid- und Spanabfuhrleistung ist schlecht. Flachbohrer können in zwei Typen unterteilt werden: integriert und montiert.

Der integrierte Typ wird hauptsächlich zum Bohren von Mikrolöchern mit einem Durchmesser von 0,03 mm bis 0,5 mm verwendet. Montierte Flachbohrer haben austauschbare Schneiden und können innengekühlt werden. Sie werden hauptsächlich zum Bohren großer Löcher mit einem Durchmesser von 25 mm bis 500 mm verwendet.

Als Tieflochbohrer werden in der Regel Werkzeuge bezeichnet, die ein Verhältnis von Bohrtiefe zu Durchmesser von mehr als 6 aufweisen. Zu den häufig verwendeten Tieflochbohrern gehören Pistolenbohrer, BTA-Tieflochbohrer, Düsenbohrer, DF-Tieflochbohrer usw. Auch Senkbohrer werden häufig für die Tiefbohrbearbeitung eingesetzt.

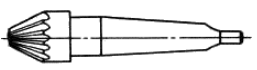

Reibahlen haben 3-4 Zähne und sind steifer als Spiralbohrer. Sie werden zur Vergrößerung bestehender Löcher und zur Verbesserung der Bearbeitungsgenauigkeit und -glätte verwendet.

Senkbohrer haben mehrere Zähne und werden verwendet, um das Ende von Löchern zu formen, z. B. Senkbohrungen für verschiedene Arten von Senkkopfschrauben oder um die äußere Endfläche von Löchern abzuflachen.

Zentrierbohrer werden zum Bohren von Zentrierlöchern in wellenförmigen Werkstücken verwendet. Sie setzen sich im Wesentlichen aus Spiralbohrern und Senkbohrern mit sehr kleinem Spiralwinkel zusammen und werden auch als Verbundspitzenbohrer bezeichnet.

Bei der Auswahl eines Bohrers für eine bestimmte Bohrungsbearbeitung müssen Verfahrenstechniker vorrangig die Bohrungstiefe berücksichtigen. Mit zunehmender Tiefe der bearbeiteten Bohrung steigt das Volumen der während des Schneidprozesses erzeugten Späne proportional an. Diese Beziehung zwischen Bohrungstiefe und Spanvolumen stellt eine große Herausforderung bei Tiefbohrvorgängen dar.

Eine effiziente Späneabfuhr ist entscheidend für den Erfolg jeder Bohrungsbearbeitung, insbesondere bei Tiefbohranwendungen. Wenn die bei der Bearbeitung anfallenden Späne nicht rechtzeitig und effektiv abgeführt werden, können sie sich ansammeln und die Spannuten des Bohrers verstopfen. Diese Verstopfung kann zu verschiedenen nachteiligen Auswirkungen führen:

Um diese Herausforderungen zu meistern, haben sich parabolische Bohrer als überlegene Lösung für die Tieflochbearbeitung herauskristallisiert. Parabelbohrer zeichnen sich durch ihre einzigartige Spannutgeometrie aus, die durch ein parabolisches Profil gekennzeichnet ist, das sich von der Bohrerspitze zum Schaft hin allmählich verbreitert. Dieses innovative Design bietet mehrere Vorteile:

Beim Einsatz von Parabolbohrern in der Tiefbohrbearbeitung müssen zusätzliche Faktoren wie Schnittparameter, Kühlmittelzufuhr (z. B. Kühlmittel durch das Werkzeug) und der potenzielle Bedarf an Picking-Zyklen in extrem tiefen Bohrungen berücksichtigt werden. Durch die Nutzung der Vorteile von Parabolbohrern und die Anwendung geeigneter Bearbeitungsstrategien können Hersteller die Effizienz, Qualität und Zuverlässigkeit von Tiefbohrbearbeitungsprozessen in einem breiten Spektrum von Werkstoffen und Anwendungen erheblich verbessern.

Bei der Auswahl des optimalen Bohrers für eine bestimmte Bohrung müssen die Verfahrenstechniker das Verhältnis von Länge zu Durchmesser (L/D) des Bohrers berücksichtigen. Dieser entscheidende Parameter ist definiert als das Verhältnis zwischen der Tiefe des zu bearbeitenden Lochs und dem Durchmesser des Bohrers. Ein Bohrer mit einem Durchmesser von 12,7 mm, der zur Herstellung eines 38,1 mm tiefen Lochs verwendet wird, hätte beispielsweise ein L/D-Verhältnis von 3:1.

Bei einem L/D-Verhältnis von etwa 4:1 oder weniger sorgen Standard-Spiralbohrer im Allgemeinen für eine effiziente Spanabfuhr aus der Schneidzone. Übersteigt das L/D-Verhältnis jedoch diesen Schwellenwert, werden speziell entwickelte Tieflochbohrer erforderlich, um eine effektive Bearbeitung zu gewährleisten.

Wenn das L/D-Verhältnis 4:1 übersteigt, haben Standard-Spiralbohrer Schwierigkeiten, die Späne aus dem Schneidbereich zu entfernen und aus dem Loch zu befördern. Dies führt zu einem schnellen Verstopfen der Spannuten des Bohrers, so dass eine Technik erforderlich wird, die als "Knirschbohren" bekannt ist. Bei dieser Methode muss der Bohrer wiederholt zurückgezogen werden, um die Späne zu entfernen, und dann wieder eingesetzt werden, was sich erheblich auf die Standzeit des Werkzeugs, die Effizienz der Bearbeitung und die Qualität der Bohrung auswirken kann. Mit jedem Rückzug und Wiedereintritt erhöht sich das Risiko des Bohrerwanderns, was zu übergroßen Bohrungen führen kann, die die vorgegebenen Toleranzen überschreiten.

Um die mit dem Tiefbohren verbundenen Herausforderungen zu bewältigen, haben die Hersteller in den letzten Jahren zwei innovative Bohrkronendesigns entwickelt:

Diese Spezialbohrer zeichnen sich durch optimierte Geometrien aus, die die Spanbildung und -abfuhr verbessern und so effizientere Tieflochbohrungen ermöglichen. Das parabolische Spannutendesign sorgt für eine verbesserte Spankontrolle und reduziert die Schnittkräfte, während die Breitschliffvariante eine verbesserte Stabilität und Geradheit bei Tieflochanwendungen bietet.

Bei der Auswahl eines Bohrers für Tiefbohrungen sollten Ingenieure Faktoren wie diese berücksichtigen:

Die Spanabfuhrnut eines Parabolbohrers weist ein ausgeprägtes parabolisches Profil auf, das für kontinuierliche Tieflochbohrungen optimiert ist. Diese Konstruktion ermöglicht Längen-Durchmesser-Verhältnisse von bis zu 15:1 in Materialien mit einer Härte von maximal 25-26 HRC, einschließlich kohlenstoffarmen Stählen, verschiedenen Aluminiumlegierungen und Kupferlegierungen.

Ein Parabolbohrer mit einem Durchmesser von 12,7 mm kann beispielsweise effektiv Löcher mit einer Tiefe von bis zu 190 mm bearbeiten und beweist damit seine außergewöhnlichen Tiefbohreigenschaften.

Die parabolische Spannutgeometrie bietet im Vergleich zu herkömmlichen Bohrern einen deutlich größeren Spanraum. Dieses verbesserte Design erleichtert die schnelle Spanabfuhr von der Schneidkante und ermöglicht gleichzeitig einen erhöhten Kühlmittelfluss in die Schneidzone. Dadurch wird das Risiko einer reibungsbedingten Wärmeentwicklung und eines Verschweißens der Späne verringert, was bei Tieflochbohrungen häufig ein Problem darstellt.

Darüber hinaus trägt das parabolische Design zu einem geringeren Stromverbrauch, einer geringeren Drehmomentbelastung und einer Minimierung der Schnittkräfte während der Bearbeitung bei, was zu einer verbesserten Gesamteffizienz und Werkzeugstandzeit führt.

Parabolbohrer weisen in der Regel einen Spiralwinkel von 36°-38° auf, der deutlich steiler ist als der von Standard-Spiralbohrern mit 28°-30°. Dieser größere Schrägungswinkel deutet auf einen aggressiveren "Drall" in der Geometrie des Bohrers hin, der direkt mit höheren Bohrgeschwindigkeiten und einer effizienteren Spanabfuhr korreliert.

Ein weiteres wichtiges Merkmal parabolischer Bohrer, das ihre Fähigkeit zur Bearbeitung tiefer Löcher verbessert, ist ihr dickerer Steg (der zentrale Kern des Bohrers, der nach dem Schleifen der Spannuten verbleibt). Während der Steg eines Standard-Spiralbohrers in der Regel etwa 20% des Bohrerdurchmessers ausmacht, kann der Steg eines Parabolbohrers bis zu 40% des Gesamtdurchmessers ausmachen.

Bei Tieflochanwendungen erhöht dieser dickere Steg die Steifigkeit des Bohrers erheblich und verbessert die Prozessstabilität. Die Bohrerspitze von Parabolbohrern weist häufig eine geteilte Spitze auf, die die Verwendung eines größeren Stegdurchmessers ohne Beeinträchtigung der Schneidleistung ermöglicht. Darüber hinaus trägt dieses Konstruktionsmerkmal dazu bei, ein Wandern des Bohrers in der Anfangsphase des Locheingangs zu verhindern, was eine bessere Positionierungsgenauigkeit des Lochs gewährleistet.

Parabolbohrer werden in der Regel aus Hochgeschwindigkeitsstahl (HSS) hergestellt und können mit fortschrittlichen Oberflächenbeschichtungen wie TiN, TiAlN oder TiCN weiter verbessert werden. Diese Beschichtungen können die Verschleißfestigkeit erheblich verbessern, die Reibung verringern und die Lebensdauer der Werkzeuge verlängern, insbesondere bei anspruchsvollen Materialien oder Hochgeschwindigkeitsbearbeitung.

Um die Herausforderungen beim Tieflochbohren in schwer zu bearbeitenden Werkstoffen wie kaltverformten gehärteten Stählen und Superlegierungen zu meistern, haben führende Werkzeughersteller moderne Parabolbohrer mit breiten Schneiden entwickelt. Diese Bohrer weisen mehrere innovative Merkmale auf, die ihre Leistung und Langlebigkeit in anspruchsvollen Anwendungen verbessern.

Die Varianten mit breiter Schneide haben zwar einige Merkmale mit herkömmlichen Parabolbohrern gemeinsam, verfügen aber über einen optimierten Schrägungswinkel (typischerweise 36°-38°), der eine effiziente Spanabfuhr ermöglicht. Der Kern des Bohrers ist dicker und bietet eine höhere Steifigkeit und Stabilität bei der Tiefbohrbearbeitung, was für die Einhaltung enger Toleranzen und die Vermeidung von Bohrerwanderungen entscheidend ist.

Das Hauptunterscheidungsmerkmal von Parabolbohrern mit breiten Schneiden liegt in ihrer einzigartigen Spannutgeometrie und Schneidengestaltung. Die Schneide geht nahtlos in die Spanabfuhrrille über, was zu einem robusteren und steiferen Schneidenprofil führt. Diese Konstruktionsinnovation verbessert nicht nur die strukturelle Integrität des Bohrers, sondern fördert auch den reibungslosen Spanfluss, wodurch das Risiko von Spänestau und nachfolgenden Bohrerausfällen verringert wird.

Beim Tieflochbohren kann die Reibungswärme zu einer lokalen Erweichung oder einem Ausglühen der Schneidkante führen, was den Werkzeugverschleiß beschleunigt. Die Fähigkeit eines Schneidwerkzeugs, seine Härte bei erhöhten Temperaturen beizubehalten, wird als "Warmhärte" oder "Rothärte" bezeichnet. Parabolbohrer mit breiter Schneide werden in der Regel aus fortschrittlichen Schnellarbeitsstahl-Legierungen (HSS) hergestellt, wobei kobaltangereicherter HSS eine beliebte Wahl für extreme Anwendungen ist.

Kobaltschnellstahl mit einem Kobaltgehalt von 5-8% weist im Vergleich zu herkömmlichem HSS eine höhere Warmhärte auf. Diese Eigenschaft führt zu einer verlängerten Werkzeuglebensdauer und einer verbesserten Verschleißfestigkeit, insbesondere bei hohen Schnitttemperaturen. Darüber hinaus verbessert der Kobaltgehalt die Wärmeleitfähigkeit des Stahls und ermöglicht so eine effizientere Wärmeableitung während des Schneidprozesses.

Um die Leistung weiter zu steigern, sind viele Parabolbohrer mit breiten Schneiden mit speziellen Beschichtungen wie TiAlN (Titan-Aluminium-Nitrid) oder AlCrN (Aluminium-Chrom-Nitrid) versehen. Diese Beschichtungen bieten zusätzliche Verschleißfestigkeit, verringern die Reibung und verbessern die Wärmeableitung, was zu einer erhöhten Produktivität und Langlebigkeit der Werkzeuge bei anspruchsvollen Tiefbohrarbeiten beiträgt.

Moderne Oberflächenbeschichtungen spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Langlebigkeit von Standard-Parabolbohrern und Parabolbohrern mit breiten Schneiden. Die folgenden Beschichtungen sind in der modernen Zerspanungstechnik weit verbreitet:

① Titannitrid (TiN)-Beschichtung: Diese goldfarbene Beschichtung verlängert die Lebensdauer von Bohrern erheblich und verbessert die Bohrungsqualität. TiN-beschichtete Bohrer eignen sich hervorragend für Hochgeschwindigkeits-Bohraufgaben in verschiedenen Materialien, insbesondere in Stahllegierungen. Der niedrige Reibungskoeffizient der Beschichtung (typischerweise 0,4-0,5) reduziert die Wärmeentwicklung und das Anhaften von Spänen und ermöglicht Schnittgeschwindigkeiten, die bis zu 30% höher sind als bei unbeschichteten Werkzeugen.

② Titan-Carbonitrid-Beschichtung (TiCN): Bei optimalen Schneidtemperaturen weisen TiCN-beschichtete Bohrer im Vergleich zu TiN-Beschichtungen eine höhere Härte (bis zu 3000 HV), eine höhere Zähigkeit und eine bessere Verschleißfestigkeit auf. Diese bläulich-graue Beschichtung ist ideal für das Hochgeschwindigkeitsbohren von Eisenwerkstoffen, insbesondere von gehärteten Stählen. TiCN-Beschichtungen können ihre Eigenschaften bei Temperaturen von bis zu 400°C beibehalten, was höhere Schnittgeschwindigkeiten und Vorschubraten ermöglicht.

Bei der Bearbeitung von Nichteisenmetallen ist jedoch Vorsicht geboten, da TiCN eine hohe chemische Affinität zu diesen Werkstoffen aufweist, was zu einem beschleunigten Werkzeugverschleiß und einer möglichen Verunreinigung des Werkstücks führen kann.

③ Titan-Aluminium-Nitrid-Beschichtung (TiAlN): Diese violett-schwarze Beschichtung verbessert die Leistung von Bohrern erheblich, insbesondere in Hochtemperaturschneidbereichen. TiAlN bildet bei hohen Temperaturen eine schützende Aluminiumoxidschicht, die thermische Isolierung und Oxidationsbeständigkeit bis zu 800°C bietet. Dies ermöglicht eine effiziente Trocken- und Fast-Trocken-Bearbeitung, wodurch bei vielen Anwendungen der Bedarf an Kühlmitteln reduziert oder ganz eliminiert werden kann.

Ähnlich wie TiCN sind TiAlN-Beschichtungen aufgrund möglicher chemischer Wechselwirkungen für die Bearbeitung von Nichteisenmetallen weniger geeignet. Sie eignen sich jedoch hervorragend für die Bearbeitung von hochfesten Stählen, rostfreien Stählen und Titanlegierungen und bieten im Vergleich zu unbeschichteten Bohrern in diesen Werkstoffen eine um bis zu 300% höhere Standzeit.

Bei der Tieflochbearbeitung ist die Optimierung der Bohrgeschwindigkeit und des Vorschubs auf der Grundlage des spezifischen Längen-Durchmesser-Verhältnisses (L/D) von entscheidender Bedeutung für die Maximierung der Schnittleistung und der Werkzeugstandzeit des Bohrers. Die folgenden Richtlinien bieten einen systematischen Ansatz zur Parameteranpassung für verschiedene L/D-Verhältnisse:

Für ein L/D-Verhältnis von 4:1:

Für ein L/D-Verhältnis von 5:1:

Für L/D-Verhältnisse zwischen 6:1 und 8:1:

Diese Reduzierungen tragen dazu bei, die erhöhten Schnittkräfte, die Wärmeentwicklung und die mit dem Tieflochbohren verbundenen Probleme der Spanabfuhr zu verringern. Es ist wichtig zu beachten, dass es sich hierbei um allgemeine Richtlinien handelt, die je nach Materialeigenschaften, Kühlmitteleffizienz und Maschinensteifigkeit eine Feinabstimmung erfordern können.

Parabolbohrer kosten zwar in der Regel 2-3 Mal mehr als Standard-Spiralbohrer, doch ihre überlegene Leistung bei der Tiefbohrbearbeitung (L/D-Verhältnis > 4:1) bietet erhebliche Vorteile:

Diese Vorteile führen häufig zu niedrigeren Kosten pro gebohrtem Loch, so dass parabolische Bohrer die bevorzugte Wahl für Mechaniker bei der Bearbeitung tiefer Löcher sind. Die anfängliche Investition in diese Spezialwerkzeuge wird in der Regel durch eine höhere Produktivität, weniger Werkzeugwechsel und eine bessere Bohrungsqualität ausgeglichen, insbesondere in Produktionsumgebungen mit hohen Stückzahlen oder bei der Arbeit mit teuren Werkstücken, bei denen die Reduzierung des Ausschusses entscheidend ist.