Sind Sie es leid, sich mit der Unordnung und den Kosten von Kühlschmierstoffen bei der Bearbeitung auseinanderzusetzen? Entdecken Sie die Vorteile der Trockenbearbeitung - ein Verfahren, das den Einsatz von Kühlschmierstoffen überflüssig macht und so Kosten und Umweltbelastung reduziert. In diesem Artikel erfahren Sie, wie die Trockenbearbeitung für hohe Effizienz und Qualität beim Drehen, Fräsen, Bohren und Ausbohren sorgt. Erfahren Sie mehr über die neuesten Werkzeuge und Techniken, die dies möglich machen, und verstehen Sie, warum Industrienationen diese umweltfreundliche Fertigungsmethode zunehmend übernehmen. Tauchen Sie ein und erfahren Sie, wie die Trockenbearbeitung Ihre Bearbeitungsprozesse revolutionieren kann.

Derzeit werden bei der Bearbeitung von Maschinenteilen, insbesondere auf hochautomatisierten CNC-Werkzeugmaschinen, Bearbeitungszentren und Fertigungsstraßen, überwiegend Kühlschmierstoffe verwendet. Die Hauptfunktionen von Kühlschmierstoffen sind die Spanabfuhr, die Senkung der Schnitttemperaturen und die Schmierung.

Angesichts der zunehmenden Bedeutung des Umweltschutzes und der nachhaltigen Entwicklung sind die Verarbeitungsmethoden, die in hohem Maße auf Kühlschmierstoffe angewiesen sind, jedoch mit verschiedenen Einschränkungen konfrontiert.

Die Verschmutzung durch Kühlschmierstoffe können die Umgebung und die Bediener schädigen. Die Reinigung der Rückstände, die Schneidflüssigkeiten auf Teilen und Schnittflächen hinterlassen, verursacht nicht nur "Sekundärverschmutzung", sondern erhöht auch die Produktionskosten.

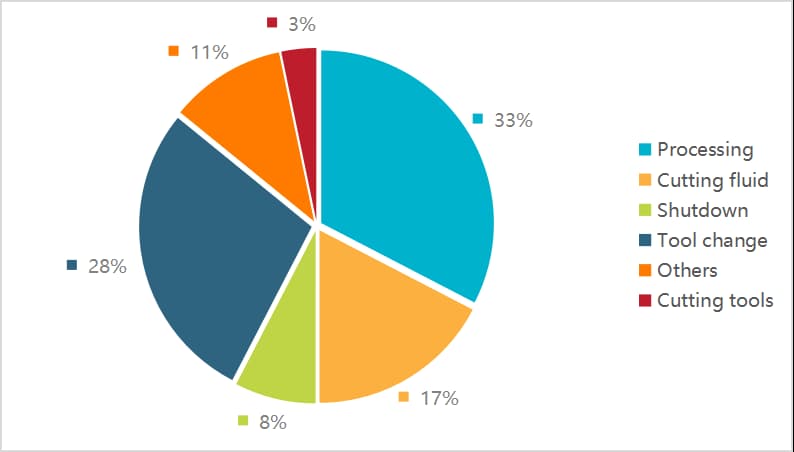

Untersuchungen des deutschen VDMA und der Japan Society for Precision Technik hat gezeigt, dass die Kosten für Kühlschmierstoffe etwa 13% bis 17% der gesamten Herstellungskosten ausmachen, während die Werkzeugkosten in der Regel nur 2% bis 4% ausmachen, wie in der folgenden Abbildung dargestellt.

Die Trockenbearbeitung ist, einfach ausgedrückt, ein Bearbeitungsprozess, bei dem keine Kühlschmierstoffe verwendet werden. Seit den Anfängen der Zerspanung Technologie wurden sowohl Trocken- als auch Nassschneidverfahren eingesetzt. Das Prinzip der Trockenbearbeitung ist also nicht neu und wird schon seit geraumer Zeit in der Produktion angewendet (z. B. Trockenfräsen von Gusseisen).

Der Kontext hat sich jedoch erheblich verändert, denn die Trockenbearbeitung ist nicht mehr auf die Bearbeitung von Gusseisenwerkstoffen und konventionelle natürliche Verfahren beschränkt. Vielmehr wird durch die Entwicklung neuer Theorien und Techniken die Anwendung der Trockenbearbeitung bei der Bearbeitung aller Werkstoffe und Verfahren angestrebt.

Bei der Trockenbearbeitung geht es nicht nur um den Verzicht auf die Verwendung von Kühlschmierstoffen. Es geht um die Aufrechterhaltung einer hohen Effizienz, Produktqualität, Werkzeugstandzeit und Zuverlässigkeit in der Schneidprozess bei gleichzeitiger Minimierung oder Eliminierung des Einsatzes von Kühlschmierstoffen. Dies erfordert den Einsatz von Hochleistungs-Trockenbearbeitungswerkzeugen, -Werkzeugmaschinen und -Hilfseinrichtungen, um die Rolle der Kühlschmierstoffe bei der herkömmlichen Zerspanung zu ersetzen und eine echte Trockenbearbeitung zu erreichen.

Die Trockenbearbeitung umfasst verschiedene Aspekte, wie zum Beispiel WerkzeugmaterialienWerkzeugbeschichtungen, Werkzeuggeometrie, Bearbeitungsmaschinen, Schnittparameter und Bearbeitungsmethoden. Sie stellt eine Schnittmenge und Integration von Fertigungstechnik mit Materialwissenschaft, Informationstechnologie, Elektronik und Managementdisziplinen dar.

Die Trockenbearbeitung zielt darauf ab, die nachteiligen Auswirkungen von Kühlschmierstoffen beim Drehen und Fräsen zu beseitigen, Bohrenund Bohrverfahren, wodurch die Verarbeitungskosten erheblich gesenkt und die Umwelt geschont werden.

Derzeit schenken Industrienationen wie Europa und Japan der Entwicklung und Anwendung der Trockenbearbeitungstechnologie große Aufmerksamkeit. Statistiken zeigen, dass etwa 10% bis 15% der Bearbeitungen im europäischen Industriesektor auf Trockenbearbeitung umgestellt wurden.

Im 21. Jahrhundert steigt die Nachfrage der Fertigungsindustrie nach grünen und umweltfreundlichen Verfahren ständig. Die Trockenbearbeitungstechnologie ist als umweltfreundliches Fertigungsverfahren von großer Bedeutung für Ressourcenschonung, Umweltschutz und Kostensenkung.

Mit dem Fortschritt der Werkzeugmaschinentechnologie, Schneidewerkzeug Technologie und der damit zusammenhängenden Prozessforschung wird sich die Trockenbearbeitung zu einem primären Mittel der Metallzerspanung entwickeln und eine breite Anwendung finden.

Gegenwärtig ist der Anwendungsbereich der Trockenbearbeitung noch relativ begrenzt, aber ihre gründliche Erforschung und umfassende Anwendung sind zu einem heißen Thema im Bereich der Bearbeitung geworden. Israelische Experten sind der Meinung, dass die Trockenbearbeitung "bis heute ein komplexes Gebiet ist. Es geht nicht nur darum, das Kühlmittel abzustellen und ein neues Werkzeug zu bestellen".

In den letzten Jahren hat die mechanische Fertigungsindustrie in den Industrieländern neben der Entwicklung der Hochgeschwindigkeits-Zerspanungstechnologie neue Trockenbearbeitungsverfahren unter Verwendung bestehender Werkzeugmaterialien erforscht.

Eine sinnvolle und wirtschaftlich sinnvolle Trockenbearbeitung sollte auf einer sorgfältigen Analyse der spezifischen Randbedingungen und einem gründlichen Verständnis der komplexen Einflussfaktoren auf die Trockenbearbeitung beruhen. Diese Analyse liefert die notwendigen Daten und Materialien für die Auslegung von Prozesssystemen für die Trockenbearbeitung.

Die Erforschung und Anwendung der Trockenbearbeitung hat sowohl im Inland als auch auf internationaler Ebene große Aufmerksamkeit erregt, und die jahrelange Forschung hat die Einführung der Trockenbearbeitungstechnologie vorangetrieben.

Experten und Wissenschaftler haben jedoch unterschiedliche Beschreibungen der Terminologie und Definitionen im Zusammenhang mit der Trockenbearbeitung. Die vorgeschlagene nationale Norm enthält Regelungen: Die Norm gilt für mechanische Produktbearbeitungsverfahren, die eine vollständige Trockenbearbeitung und eine unterstützte Trockenbearbeitung (einschließlich Luftkühlung, Flüssigstickstoffkühlung, Laserunterstützung usw.) umfassen.

Trockenbearbeitung (Trockenschneiden): Ein Bearbeitungsprozess, bei dem während des Zerspanungsvorgangs keine Schneidflüssigkeit verwendet wird.

Vollständige Trockenbearbeitung: Ein Bearbeitungsprozess, bei dem keine Schneidflüssigkeit oder Hilfsmittel verwendet werden Kühlmedium während des Schneidevorgangs.

Sub-Trocken-Bearbeitung (Sub-Trocken-Schneiden): Eine Schneidetechnik, bei der eine angemessene Menge Schmiermittel bei bestimmten Drücken und Temperaturen in einen Luftstrom eingespritzt wird, wodurch ein Nebelgemisch entsteht, das dann Formulare eine minimale Menge an Schmiermittel und wird zur gezielten Mikroschmierung und Kühlung der Wärmeeinflusszone in die Schneidzone gesprüht.

Die Sub-Trocken-Bearbeitung umfasst in der Regel: Zerspanung mit Minimalmengenschmierung, Zerspanung mit Minimalmengenschmierung bei niedrigen Temperaturen (Kaltzerspanung) Luftschneiden), Schutzgas-Minimalmengenschmierung, inneres Kühlmittelstrahlen und gemischte Sprühtechniken.

Die vorgenannten Begriffe und Definitionen bieten eine grundlegende Unterscheidung und Standardisierung zwischen Trockenschnitt und Subtrockenschnitt. Mit der Vertiefung der Forschung und dem technologischen Fortschritt unterliegen auch die Normen einem kontinuierlichen Prozess der Verbesserung und Verfeinerung. So sollte beispielsweise in der Definition des Sub-Trockenschneidens (Sub-Trockenbearbeitung) die Formulierung "Einspritzen einer angemessenen Menge an Schmiermittel" in "Einspritzen einer angemessenen Menge an Kühl- und Schmiermittel" geändert werden, um bei bestimmten Drücken und Temperaturen ein Nebelgemisch mit Luft zu bilden, das ein mikrokühlendes Schmiermittel erzeugt, das zur gezielten Mikrokühlung und Schmierung der Wärmeeinflusszone in den Schneidbereich gesprüht wird.

Kühlende Wirkung

Der Kühleffekt führt die beim Schneiden entstehende Wärme ab, verringert den Werkzeugverschleiß und verhindert die Oxidation der Werkstückoberfläche.

Schmierende Wirkung

Es reduziert die Reibung, senkt die Schnittkräfte und sorgt für einen reibungslosen Schnittvorgang.

Spanabhebung

Das Verfahren entfernt die Späne schnell von der Werkstückoberfläche und verhindert, dass sie die Oberfläche verkratzen.

Aus Sicht des Umweltschutzes werden jedoch die negativen Auswirkungen von Kühlschmierstoffen immer deutlicher, wie die folgenden Aspekte zeigen:

Darüber hinaus hat die umfassende Erforschung des Zerspanungsprozesses gezeigt, dass die traditionellen Aufgaben der Kühlung, Schmierung und Spanabfuhr bei vielen Bearbeitungsprozessen, insbesondere bei der Hochgeschwindigkeitsbearbeitung, nicht vollständig und effektiv genutzt werden.

Infolgedessen werden Anstrengungen unternommen, um die Verwendung von Kühlschmierstoffen zu reduzieren oder ganz zu vermeiden, sich auf saubere Produktionsverfahren einzustellen und die Produktionskosten zu senken.

Unter diesen Umständen hat sich die Trockenbearbeitungstechnik als fortschrittliche Bearbeitungsmethode durchgesetzt. Der Einsatz der Trockenbearbeitungstechnologie verringert nicht nur die Umweltverschmutzung durch Schneidflüssigkeiten und verbessert die Arbeitsbedingungen für die Bediener, sondern eliminiert auch die damit verbundenen Kosten für Schneidflüssigkeiten und senkt die Kosten für das Recycling und die Entsorgung der Späne.

Die Technologie der Trockenbearbeitung stellt höhere Anforderungen an die Werkzeugmaschinen- und Schneidwerkzeugtechnologie. In den letzten Jahren haben die industriell fortgeschrittenen Länder großen Wert auf die Forschung im Bereich der Trockenbearbeitung gelegt. Die Trockenbearbeitung als neues Verfahren stellt einen der Zukunftstrends in der Zerspanungstechnik dar.

Die Trockenbearbeitung, eine hochmoderne Technik, die den Einsatz von Kühlschmierstoffen überflüssig macht, stellt einen Paradigmenwechsel in der Metallbearbeitung dar. Mit dieser Methode wird eine Kaskade von nachteiligen Auswirkungen, die traditionell mit flüssigkeitsbasierten Bearbeitungsvorgängen verbunden sind, wirksam gemindert.

Im Vergleich zur konventionellen Nassbearbeitung bietet die Trockenbearbeitung mehrere wesentliche Vorteile:

Diese Eigenschaften haben die Trockenbearbeitung an die Spitze der Forschung im Bereich der sauberen Fertigung gebracht, mit erfolgreichen Implementierungen bei verschiedenen Operationen wie Drehen, Fräsen, Bohren und Ausbohren.

Im Vergleich zur Nassbearbeitung unter gleichwertigen Bedingungen stellt die Trockenbearbeitung jedoch eine gewisse Herausforderung dar:

Um diesen Herausforderungen zu begegnen, konzentriert sich die laufende Forschung auf fortschrittliche Werkzeugwerkstoffe, optimierte Schneidgeometrien und innovative Kühltechniken wie Minimalmengenschmierung (MMS) und kryogene Kühlung, mit dem Ziel, das volle Potenzial der Trockenbearbeitung auszuschöpfen und gleichzeitig ihre Einschränkungen zu verringern.

Die Durchführbarkeit der Trockenbearbeitung hängt weitgehend von den Werkstoffeigenschaften der Werkstücke ab. Die Verbesserung der Zerspanbarkeit des Materials und die Verringerung der Wärmeentwicklung während der Zerspanung sind die wichtigsten technischen Strategien für die Weiterentwicklung der Trockenbearbeitung.

So wurden beispielsweise spezielle, leicht zu bearbeitende Stähle und Gusseisen entwickelt, um die Trockenbearbeitung zu erleichtern. Die thermischen Eigenschaften der Werkstoffe spielen eine entscheidende Rolle; ideale Kandidaten für die Trockenbearbeitung weisen eine hohe Wärmekapazität und eine geringe Wärmeleitfähigkeit auf. Folglich eignen sich Bauteile mit großer Masse im Allgemeinen besser für die Trockenbearbeitung als Teile mit geringer Masse, da sie eine bessere Wärmeableitung aufweisen.

Hohe Schnittkräfte und hohe Temperaturen sind Kennzeichen der Trockenbearbeitung. Um die Materialanhaftung und -diffusion zwischen Werkzeug und Werkstück bei hohen Temperaturen zu verringern und eine optimale Werkzeugstandzeit zu gewährleisten, muss die Kompatibilität zwischen Werkzeugwerkstoffen und Werkstücken sorgfältig berücksichtigt werden. Moderne Werkzeugbeschichtungen wie TiAlN oder AlCrN können die Verschleißfestigkeit und die thermische Stabilität bei der Trockenbearbeitung erheblich verbessern.

Nach der Auswahl des geeigneten Werkzeugs ist die Optimierung der Schnittparameter entscheidend für eine erfolgreiche Trockenbearbeitung. In der Regel werden hohe Schnittgeschwindigkeiten empfohlen, da sie eine schnelle Spanabfuhr und eine verbesserte Wärmeableitung begünstigen, was beides zu einer längeren Werkzeugstandzeit beiträgt. Vorschub und Schnitttiefe müssen jedoch sorgfältig aufeinander abgestimmt werden, um die Schnittkräfte und thermischen Belastungen effektiv zu steuern.

Die heutigen Trockenbearbeitungstechnologien umfassen eine Reihe innovativer Ansätze, darunter:

Bei der Trockenbearbeitung entstehen im Vergleich zur Nassbearbeitung deutlich höhere Schnitttemperaturen. Nur Schneidewerkstoffe mit außergewöhnlicher thermischer Härte können den hohen Temperaturen des Zerspanungsprozesses wirksam widerstehen und gleichzeitig eine hervorragende Verschleißfestigkeit aufweisen. Die Härte des Werkzeugmaterials sollte die des Werkstückmaterials mindestens um den Faktor vier übertreffen. Hochentwickelte keramische Verbundwerkstoffe, polykristalliner Diamant (PKD) und hochleistungsfähige beschichtete Hartmetalle werden häufig eingesetzt, da sie ihre Härte bei extremen Temperaturen beibehalten können.

Die Verringerung des Reibungskoeffizienten zwischen der Schnittstelle zwischen Werkzeug und Span und der Schnittstelle zwischen Werkzeug und Werkstückoberfläche ist bei der Trockenbearbeitung von entscheidender Bedeutung. Diese Verringerung kompensiert teilweise die fehlende Schmierwirkung der Kühlschmierstoffe und mildert den Anstieg der Schnitttemperatur. Moderne Beschichtungen wie TiAlN oder diamantähnlicher Kohlenstoff (DLC) können die Reibung erheblich verringern, während optimierte Werkzeuggeometrien wie Spanbrecher und Abstreifer diesen Effekt noch verstärken.

Bei der Trockenbearbeitung treten im Vergleich zur Nassbearbeitung höhere Schnittkräfte und schwierigere Bedingungen auf. Daher müssen die Werkzeuge eine hohe Zähigkeit bei hohen Temperaturen aufweisen, um Ausbrüchen und Brüchen zu widerstehen. Materialien wie kubisches Bornitrid (CBN) oder nanokörnige Hartmetalle bieten ein optimales Gleichgewicht zwischen Härte und Zähigkeit für anspruchsvolle Trockenbearbeitungsanwendungen.

Unter den hohen Temperaturen, die für die Trockenbearbeitung charakteristisch sind, müssen Schneidwerkzeuge eine außergewöhnliche chemische Stabilität aufweisen, um hitzebedingte katalytische Reaktionen zu minimieren und so die Lebensdauer der Werkzeuge zu verlängern. Diese Stabilität ist besonders wichtig bei der Bearbeitung reaktiver Werkstoffe wie Titanlegierungen. Mehrschichtige Beschichtungen oder chemisch inerte Werkzeugmaterialien wie Keramik können die thermochemische Stabilität erheblich verbessern.

Bei der Trockenbearbeitung sind eine geeignete Werkzeuggeometrie und ein geeigneter Schnittwinkel von entscheidender Bedeutung. Diese Merkmale reduzieren nicht nur die Schnittkräfte, verhindern die Bildung von Aufbauschneiden und senken die Schnitttemperaturen, sondern steuern auch den Spanfluss und den Spanbruch. Positive Spanwinkel können die Schnittkräfte reduzieren, während speziell entwickelte Spanbrecher eine effiziente Spanabfuhr gewährleisten. Darüber hinaus erleichtern optimierte Werkzeuggeometrien die Wärmeableitung, was in Abwesenheit von Kühlschmierstoffen entscheidend ist. Computergestütztes Engineering (CAE) und Finite-Elemente-Analyse (FEA) werden häufig eingesetzt, um diese Geometrien für bestimmte Trockenbearbeitungsanwendungen zu entwerfen und zu optimieren.