Stellen Sie sich vor, Sie schneiden mit einem Laser durch dickes Metall und sind dann von schädlichem Rauch und Staub umgeben. Das ist die Realität in der heutigen Laserschneidindustrie. Unser Artikel befasst sich mit fortschrittlichen Entstaubungs- und Rauchabzugssystemen, die dieses Problem angehen und für eine sicherere Umgebung und die Einhaltung von Vorschriften sorgen. Wenn Sie weiter lesen, werden Sie innovative Lösungen zur Verbesserung der Luftqualität und zur Aufrechterhaltung eines effizienten Betriebs in Hochleistungs-Laserschneidanlagen entdecken.

In den letzten Jahren hat sich die Laserschneidindustrie rasant entwickelt, und die Leistung der verschiedenen Laser ist immer größer geworden.

Mit der kontinuierlichen Verbesserung der Laserschneiddicke und -geschwindigkeit steigt die Menge des pro Zeiteinheit erzeugten Rauchs und Staubs.

Wenn das ursprüngliche Entstaubungssystem der Laserschneidmaschine noch verwendet wird, kann es die normalen Anforderungen an die Entstaubung nicht erfüllen und die entsprechenden Vorschriften der Regierung und der Industrie nicht einhalten.

Um die Produktqualität zu verbessern und die Kundenbedürfnisse zu erfüllen, konzentriert sich dieser Artikel auf die Forschung und Optimierung des Entstaubungssystems für Laserschneiden Maschinen von 6 kW und mehr.

Der Rauch und Staub, der beim Laserschneiden von Bleche lassen sich grob in Staub und Aerosole unterteilen, von denen 97% einen Durchmesser von weniger als 5,7 μm haben, was bedeutet, dass der größte Teil des Rauchs und des Staubs vom menschlichen Körper eingeatmet werden kann.

Je nach Schneidstoff und Einsatzort können auch andere schädliche Stoffe entstehen.

Wenn die Oberfläche des Blattes zum Beispiel Öl enthält, entstehen sehr komplexe Gase aus Kohlenwasserstoffverbindungen; wenn die Oberfläche des Blattes einen Film aufweist, werden beim Schneiden Lipid- und Olefinverbindungen freigesetzt, begleitet von einem merklichen Geruch.

Wenn der beim Laserschneiden entstehende Rauch und Staub nicht wirksam aufgefangen und behandelt wird, schadet er der menschlichen Gesundheit und der Umwelt.

Während Laserschneiden von Metall Durch die Absaugung der Luft durch einen Ventilator wird unter der Schneidfläche ein Unterdruck erzeugt, und der beim Schneiden entstehende Rauch und Staub wird abgesaugt.

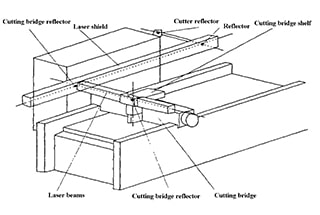

Gegenwärtig wird in der Industrie im Allgemeinen eine Methode mit mehreren Trennwänden verwendet. Der effektive Schneidbereich wird in mehrere Zonen unterteilt, und die entsprechende Klappe wird je nach tatsächlicher Schneidposition geöffnet, um einen besseren Staubabscheideeffekt zu erzielen. Dies ist in Abbildung 1 dargestellt.

Nach dieser Formel beträgt die erforderliche Luftmenge für den Staubabscheider:

Lp=K×3600(5H2+Fx)Vx (m3/h) (1)

Dabei ist K der Auswahlkoeffizient, der ≥1,2 ist; H ist der Abstand zwischen der tatsächlichen Ansaugöffnung und der Schneidposition in Metern; Fx ist die Trennfläche des Staubbehälters in Quadratmetern; Vx ist die Windgeschwindigkeit an der Schnittposition in Metern pro Sekunde.

Aus Gleichung (1) geht hervor, dass bei Laserschneidmaschinen, die mit Staubabscheidern mit gleichem Luftvolumen ausgestattet sind, die Staubabsaugung umso besser funktioniert, je kleiner die Trennfläche des Trichters ist und je näher die Absaugöffnung an der Schneidstrecke liegt, und je höher die Windgeschwindigkeit auf der Oberfläche des Arbeitstisches ist.

Durch verschiedene Experimente an unterschiedlichen Feinblech und Schneidparametern liegt die optimale Windgeschwindigkeit für die Staubentfernung auf der Schneidplattenoberfläche zwischen 0,8 und 1,2 m/s. In diesem Fall ist der Staubentfernungseffekt gut, und die Erfolgsrate der Erfassung von Rauch und Staub liegt bei über 95%. Mit bloßem Auge oder in der Lunge ist kein offensichtlicher Rauch zu erkennen. Wenn die Windgeschwindigkeit für die Staubabsaugung auf der Oberfläche des Schneidbretts unter 0,5 m/s liegt, ist der Staubabsaugungseffekt schlecht, und es kommt beim Schneiden von Kohlenstoffstahlplatten zu einer deutlichen Rauchentwicklung. Wenn die Windgeschwindigkeit des Schneidbretts höher als 1,2 m/s ist, ist die Staubentfernungswirkung gut, aber es werden auch mehr Funken oder Schlacke angesaugt, was zu Schäden an der Entstaubungsanlagenoder sogar Brände verursachen.

Aus der obigen Formel ist ersichtlich, dass eine Möglichkeit, die Windgeschwindigkeit der Staubabscheidung an der Schneidposition zu erhöhen, ohne die Leistung des Staubabscheiders zu erhöhen, darin besteht, die Trennfläche des Staubtrichters zu verkleinern.

Unter diesem Gesichtspunkt haben wir praktische Vergleichstests und Experimente durchgeführt. Wir änderten die Maschine bei gleichem Schnittumfang von 5 Trennwänden auf 6 Trennwände. Nach der Verbesserung blieb die Schnittlänge unverändert bei 2,07 m, während die Schnittbreite von 0,85 m auf 0,69 m reduziert wurde, wodurch sich die Trennfläche um 19% verringerte, wie in Abbildung 2 dargestellt.

Dem Test zufolge betrug die durchschnittliche Windgeschwindigkeit der Arbeitstischoberfläche unter den gleichen Bedingungen (Luftmenge, Temperatur und Messposition) vor der Verbesserung 0,63 m/s, und nach der Verbesserung stieg die durchschnittliche Windgeschwindigkeit auf 0,75 m/s, was einem Anstieg von etwa 19% entspricht.

Daher kann eine Verkleinerung der Trennwandfläche unmittelbar zu einer Erhöhung der Windgeschwindigkeit Vx wenn die Luftmenge Lp bleibt gleich.

Die Vergrößerung der Entstaubungstrennwand bringt jedoch auch einige Nachteile mit sich, wie z. B. eine größere Anzahl von Luftschleusen, die mehr Luftlecks verursachen; eine größere Anzahl von Zylindern, die zur Steuerung der Luftschleusen verwendet werden, kann die Kosten und die Möglichkeit von Ausfällen erhöhen.

Daher ist es notwendig, die Auswahl auf der Grundlage der tatsächlichen Positionierung des Produkts zu treffen.

Aus der obigen Formel ist ersichtlich, dass die zweite Möglichkeit, die Windgeschwindigkeit der Staubabsaugung an der Schneidposition zu erhöhen, ohne die Leistung des Staubabscheiders zu erhöhen, darin besteht, den Abstand zwischen der Absaugöffnung und der Schneidfläche zu verringern.

Bei Laserschneidmaschinen bedeutet eine Vergrößerung der Höhe des Luftkanals eine Verkürzung des Abstands zwischen der Ansaugöffnung der Luftschleuse und dem Arbeitstisch.

Wir haben auch Vergleichstests unter den gleichen Bedingungen für die Staubabscheidewand und den Staubabscheidelüfter durchgeführt. Die entsprechenden Testdaten für die durchschnittliche Geschwindigkeit bei dreimaliger Erhöhung des Luftkanals sind in Tabelle 1 aufgeführt.

Wie aus der Tabelle ersichtlich, sinkt bei einem proportionalen Rückgang des H-Wertes die Vx nimmt kontinuierlich zu. Aufgrund der strukturellen Beschränkungen der Laserschneidmaschine ist es jedoch nur begrenzt möglich, den H-Wert zu verringern.

Da die Höhe des Luftkanals immer größer wird, muss außerdem ein Schutzsystem in Betracht gezogen werden, das verhindert, dass der Laser den Luftkanal beschädigt. Der Luftkanal sollte außerhalb des Schneidbereichs angeordnet werden, insbesondere bei Maschinen mit hoher Leistung.

Tabelle 1 - Aufzeichnung der Testdaten zur Windgeschwindigkeit

| Fundamente | Option 1 | Option 2 | Option 3 | |

| Arbeitstischfläche tatsächliche durchschnittliche Windgeschwindigkeit Vx (m/s)-1) | 0.52 | 0.63 | 0.74 | 0.84 |

| Abstand von der Oberfläche des Arbeitstisches zur Ansaugöffnung H /m | 0.60 | 0.50 | 0.40 | 0.30 |

| Luftmenge des Prüfgebläses Lp (m3/h-3) | 6000 | 6000 | 6000 | 6000 |

Nach dem Moody-Diagramm kann der Dämpfungskoeffizient λ entlang der Strecke durch die Reynoldszahl Re und das Verhältnis ε/d (wobei ε die absolute Rauheit der Luftkanalwand und d der äquivalente Durchmesser des Rohrs ist) bestimmt werden.

Je größer λ ist, desto größer ist der Druckverlust auf dem Weg.

In Verbindung mit der tatsächlichen Luftströmung im Luftkanal zeigt sich, dass der Reibungsverlust umso geringer ist, je größer der äquivalente Durchmesser d des Luftkanals und je kleiner die Oberfläche s (bei konstanter Länge und konstantem Querschnittsumfang c) ist.

Um den Druckverlust auf der Strecke zu verringern, sollten daher zunächst runde Rohre, dann quadratische und schließlich rechteckige Rohre bevorzugt werden.

Wie aus Tabelle 2 hervorgeht, ist bei gleichem Querschnitt der äquivalente Durchmesser des runden Rohrs am größten und die Oberfläche im Inneren des Rohrs am kleinsten.

Tabelle 2 Äquivalenter Durchmesser und Querschnittsumfang von Rundrohren, Quadratrohren und Rechteckrohren.

| Pipelines | Rundes Rohr (Φ,114) | Vierkantrohr (100×100) | Rechteckiges Rohr (150×67) |

| Äquivalenter Durchmesser d | 114 | 100 | 92 |

| Querschnittsumfang c | 354 | 400 | 434 |

Aufgrund von Einschränkungen in der Struktur von Laserschneidmaschinen ist es schwierig, runde Rohre für Luftkanalkonstruktionen zu verwenden.

Im Allgemeinen werden für den Hauptluftkanal quadratische Rohre und rechteckige Rohre verwendet. Zum Beispiel werden ein Rechteckrohr mit den Maßen 250×150 und ein Quadratrohr mit den Maßen 200×200 verwendet.

Der äquivalente Durchmesser des Rechteckrohrs beträgt 0,19 m und der des Quadratrohrs 0,2 m. Tests haben gezeigt, dass bei einer konstanten Luftmenge von 5000 m3/h und der Länge des Luftkanals der Einheitsdruckverlust des rechteckigen Rohrs 34,86 Pa/m und der des quadratischen Rohrs 26,93 Pa/m beträgt, was einer Reduzierung von 23% entspricht.

Der empfohlene Bereich für die Windgeschwindigkeit innerhalb des Luftkanals der Laserschneidmaschine liegt bei 15-18m/s.

Nach der Formel V=Q/S kann anhand des Luftvolumens des Staubabscheiders und der empfohlenen Windgeschwindigkeit im Kanal geprüft werden, ob die Auswahl des Luftkanalabschnitts sinnvoll ist.

Ist die Windgeschwindigkeit im Kanal zu niedrig, können sich Rauch und Staub im Kanal ansammeln. Ist die Windgeschwindigkeit im Kanal hingegen zu hoch, erhöht sich der Druckverlust im System und die Staubabsaugung wird weniger effizient.

Daher sollte bei der Auswahl eines Staubabscheiders nicht nur ein dem Luftvolumen entsprechender Staubabscheider gewählt werden, sondern auch der Druckverlust des Entstaubungssystems der Laserschneidmaschine berücksichtigt werden. Der Lufteintrittsdruck des Entstaubers darf nicht geringer sein als der Druckverlust des Entstaubungssystems der Laserschneidmaschine.

Es ist notwendig, die entsprechende Leistungskurve des vom Hersteller gelieferten Ventilators (siehe Abbildung 3) zur Auswahl heranzuziehen und keine Verallgemeinerungen allein aufgrund der Ventilatorleistung zu treffen.

(1) Die Geschwindigkeit der Aktualisierung der Staubentfernung System der inländischen Laserschneidmaschinen ist weit hinter der Entwicklung Geschwindigkeit der Laserleistung. Probleme bei der Entstaubung werden bei Hochleistungsmaschinen deutlich.

(2) Der Entstaubungseffekt von Laserschneidmaschinen hängt auch von Faktoren wie der Trichterdichtung und der Anzahl der Bögen in den Luftkanälen ab. Selbst bei einem gleich strukturierten Entstaubungssystem kann die Entstaubungswirkung von Produkten, die mit unterschiedlichen Hersteller von Laserschneidmaschinen können stark variieren.

(3) Die Menge an Rauch und Staub, die beim Laserschneiden entsteht, kann ein Problem sein, das bisher nicht beachtet wurde. Die Menge an Rauch und Staub, die beim Laserschneiden entsteht, hängt von den Materialeigenschaften des Metalls selbst sowie von den Parametern der Schneidgeschwindigkeit und des Schneiddrucks während der Bearbeitung ab. Die Einstellung von Schneidparametern, die die Rauch- und Staubemissionen für verschiedene Werkstoffe minimieren, ist ebenfalls ein wichtiger Weg zur Verbesserung der Staubentfernungswirkung von Laserschneidanlagen.