1. Matrize für den Stanzvorgang Wie in Abbildung 1 dargestellt, hat die für den Stanzversuch verwendete Matrize einen oberen Formhub von 45 mm. Wenn der Stanzvorgang abgeschlossen ist, beträgt der Abstand zwischen dem Boden der oberen Form und der Oberseite der unteren Form 0,3 mm, wie in Abbildung 2 dargestellt. Diese Anordnung [...]

Wie in Abbildung 1 dargestellt, hat die für den Stanzversuch verwendete Matrize einen oberen Formhub von 45 mm.

Wenn der Stanzvorgang abgeschlossen ist, beträgt der Abstand zwischen dem Boden der oberen Form und der Oberseite der unteren Form 0,3 mm, wie in Abbildung 2 dargestellt.

Diese Anordnung soll verhindern, dass die Klinge zu tief in die untere Form eindringt und dadurch die obere Form übermäßig abnutzt.

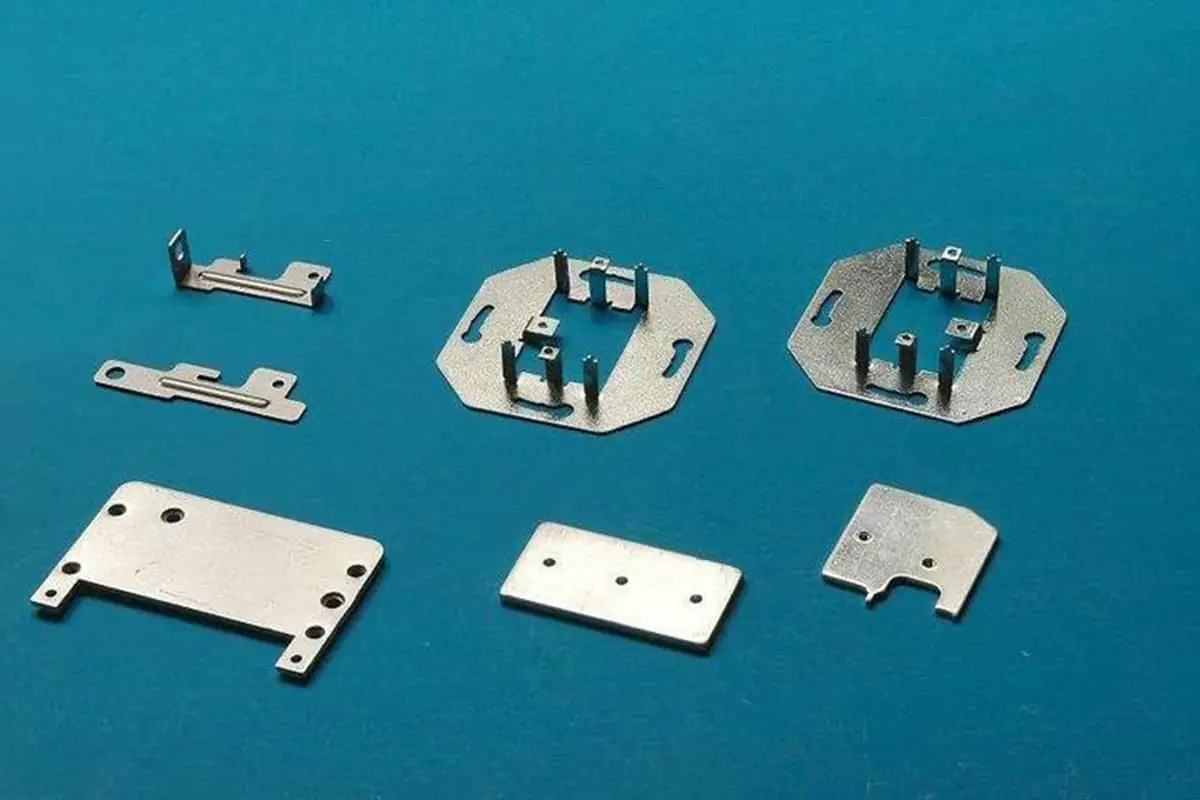

Das in diesem Versuch verwendete Material ist eine Kupferlegierung (siehe Abbildung 3) mit einer Dicke von 0,23 mm.

Bei diesem Versuch wurden vier verschiedene Stanzabstände von 0 mm, 0,01 mm, 0,02 mm und 0,03 mm bei zwei Stanzgeschwindigkeiten von 30 mm/s und 80 mm/s verwendet, so dass insgesamt acht Versuchsparameter zur Verfügung standen.

Das Experiment wurde auf einem Pressmaschine speziell für das Stanzen entwickelt und ein Keyence-Digitalmikroskop verwendet, um die Form des Werkstücks nach dem Stanzen zu beobachten.

In Abbildung 4 werden die Grate an den gestanzten Teilen verglichen, wenn die Stanzgeschwindigkeit 30 mm/s beträgt und die Stanzabstände 0 mm und 0,03 mm betragen.

Aus Abbildung 4 geht hervor, dass bei einem Spiel von 0 mm die Oberfläche des gestanzten Stücks sehr glatt ist und keine Grate aufweist, während bei einem Spiel von 0,03 mm Grate am Bruch verbleiben, die etwa 75 μm breit sind.

Dies könnte darauf zurückzuführen sein, dass sich die Schaufelkante der Matrize durch Abnutzung abrundet, wenn das Spiel zu groß ist, wodurch sich die Spannungskonzentration an der Schaufelkante verringert und der Riss weiter von der Schaufelkante entfernt erscheint.

Wenn die Stanzgeschwindigkeit auf 80 mm/s ansteigt, sind die Auswirkungen der verschiedenen Stanzabstände auf die gestanzten Teile deutlich unterschiedlich.

Bei einem Spiel von 0 mm bleibt der Querschnitt des gestanzten Stücks gratfrei, aber die Kante des Werkstücks ist viel vollständiger als bei einer Geschwindigkeit von 30 mm/s (siehe Abbildung 5a), fast ohne Materialverlust durch Scherung. Daher ist die Oberflächenqualität besser als bei einer Geschwindigkeit von 30 mm/s.

Im Gegensatz dazu sind die Grate auf dem gestanzten Stück bei einem Abstand von 0,03 mm deutlich größer und breiter als bei einer Geschwindigkeit von 30 mm/s, wie in Abbildung 5b gezeigt. Ähnlich wie im Fall von 0 mm Abstand ist die Kante des Werkstücks bei einem Abstand von 0,03 mm ebenfalls recht vollständig.

Die Abbildungen 6 und 7 zeigen die Querschnittsbilder von Stanzteilen, die mit zwei unterschiedlichen Stanzgeschwindigkeiten und verschiedenen Stanzabständen geformt wurden, in 500-facher Vergrößerung.

Abbildung 6 zeigt, dass bei einem Stanzabstand von 0 mm die glänzenden und gebrochenen Bereiche des gestanzten Teils sehr auffällig sind.

Außerdem ist die glänzende Zone breiter, während die Bruchzone flacher ist. Dies deutet darauf hin, dass bei einer Stanzgeschwindigkeit von 30 mm/s und einem Stanzabstand von 0 mm das gestanzte Material einen vollständigen Prozess der plastischen Scherverformung und des Bruchs durchläuft.

Bei einem Spalt von 0,03 mm treten keine ausgeprägten glänzenden und gebrochenen Zonen auf, sondern es sind vielmehr deutlich kollabierte Ecken und ein allmählicher plastischer Fließprozess zu beobachten.

Daraus geht hervor, dass eine Vergrößerung des Spielraums für den schnellen Bruch des Materials ungünstig ist. Ein zu großes Stanzspiel schwächt die Scherverformung des Materials und erhöht das plastische Fließen, wodurch die Präzision des gestanzten Stücks im Querschnitt erheblich beeinträchtigt wird.

Erhöht sich hingegen die Stanzgeschwindigkeit, wie in Abbildung 7a zu sehen ist, nimmt die glänzende Zone ab und die Bruchzone vergrößert sich bei einem Abstand von 0 mm. Dies deutet darauf hin, dass eine Erhöhung der Stanzgeschwindigkeit die Scherverformung und den Bruchprozess des gestanzten Materials beschleunigt.

Abbildung 7b zeigt auch, dass selbst bei einer Vergrößerung des Spielraums unter Hochgeschwindigkeits-Stanzbedingungen die Scherverformung und der Bruchvorgang des gestanzten Teils deutlich und vollständig bleiben. Dies zeigt, dass eine Erhöhung der Stanzgeschwindigkeit vorteilhaft ist, um die Qualität und Präzision des Querschnitts des Stanzstücks zu gewährleisten.

Der Einfluss des Stanzspiels und der Stanzgeschwindigkeit auf die Querschnittsqualität des gestanzten Teils ist offensichtlich.

Bei dünneren Stanzteilen aus Kupferlegierungen wirkt sich die Wahl eines geringeren Abstands direkt auf die Unterdrückung der Gratbildung aus: Kleinere Abstände führen zu schnellen Scherverformungen und Bruchprozessen, was zu glatten Oberflächen und einem gratfreien Ergebnis führt.

Darüber hinaus kann eine Erhöhung der Stanzgeschwindigkeit die elastische und plastische Verformung des Materials beschleunigen, den plastischen Fluss kontrollieren und die Oberflächenqualität verbessern.