Haben Sie sich jemals gefragt, wie die winzige Verschiebung des Brennpunkts eines Lasers eine Schweißnaht verändern kann? Beim Laserschweißen spielt der Defokus - der Abstand zwischen dem Werkstück und dem Brennpunkt des Lasers - eine entscheidende Rolle bei der Bestimmung der Schweißqualität. In diesem Artikel wird erläutert, wie sich positiver und negativer Defokus auf das Eindringen in die Schweißnaht, die Form und die allgemeine Effektivität auswirken. Wenn Sie diese Auswirkungen verstehen, lernen Sie, wie Sie die Schweißeinstellungen für verschiedene Materialien optimieren und präzise Ergebnisse erzielen können.

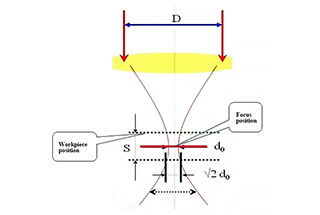

Als Defokus bezeichnet man den Abstand zwischen der Oberfläche eines Werkstücks und dem Brennpunkt.

Befindet sich der Brennpunkt oberhalb des Werkstücks, spricht man von positivem Defokus. Befindet sich der Brennpunkt hingegen unterhalb des Werkstücks, spricht man von negativem Defokus.

Die Leistungsdichte in der Mitte des Laserfokus ist zu hoch, so dass es zu Verdampfungen in Löchern kommen kann. Die Verteilung der Leistungsdichte ist in jeder Ebene vom Fokus weg relativ gleichmäßig. Laserfokus.

Wenn der Abstand zwischen positiver und negativer Defokusebene und der Schweißebene gleich ist, sollte die Leistungsdichte in der entsprechenden Ebene theoretisch ungefähr gleich sein.

In der Praxis führt dies jedoch zu unterschiedlichen Schweißnahtdurchdringungen und -formen. Bei negativer Defokussierung ist die innere Leistungsdichte des Materials höher als die der Oberfläche, was zu stärkerem Schmelzen und Verdampfen führt. Dadurch kann die Lichtenergie tiefer in das Material eindringen, was zu einer größeren Durchdringung führt.

Die Unschärfe sollte 1-2 mm betragen.

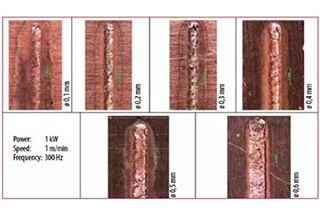

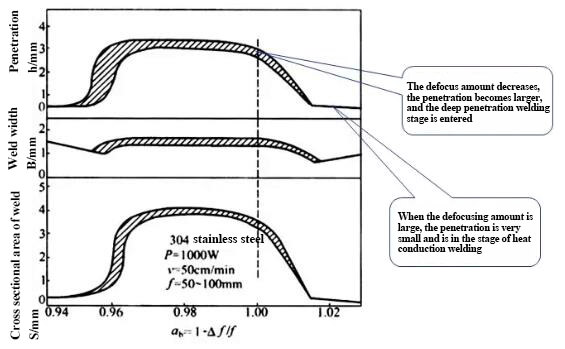

Auswirkung der Defokussierung auf die Schweißnahtform

Das zu schweißende Material ist 6 mm dicker rostfreier Stahl, mit einer Leistung von 5 kW und einer Schweißgeschwindigkeit von 96 cm/min. Mit abnehmendem Defokussierungsgrad nimmt die Penetration zu und dringt in die Tiefe vor. Durchschweißung Bühne.

Ist der Defokussierungsgrad hingegen groß, ist der Einbrand minimal und die Schweißung befindet sich in der Wärmeleitungsphase.

Auswirkung der Defokussierung auf Einbrand, Schweißnahtbreite und Querschnitt

Der Defokusbetrag bezieht sich auf den Abstand zwischen dem Fokus und der Oberfläche des Werkstücks. Befindet sich der Fokus oberhalb des Werkstücks, wird er als positiver Defokus betrachtet. Befindet sich der Fokus unterhalb des Werkstücks, spricht man von einem negativen Defokus. Ein negativer Defokus ist vorteilhaft für die Erhöhung des Einschweißgrades.

Einfluss auf die Schweißqualität.

Laserschweißen erfordert in der Regel eine bestimmte Defokussierung, da die Leistungsdichte in der Mitte des Laserfokus zu hoch ist, was dazu führt, dass sie in Löcher verdampft. Die Verteilung der Leistungsdichte ist auf jeder Ebene außerhalb des Laserfokus gleichmäßiger.

Nach der Theorie der geometrischen Optik sollte die Leistungsdichte in der entsprechenden Ebene annähernd gleich sein, wenn der Abstand zwischen positiver und negativer Defokusebene und der Schweißebene gleich ist.

In der Realität ist die Form des Schmelzesees jedoch anders. Bei negativem Defokus kann aufgrund des Entstehungsprozesses des Schmelzbades ein tieferer Einbrand erreicht werden. Experimentell wird ein negativer Defokus verwendet, wenn eine große Einbrandtiefe gewünscht wird, während ein positiver Defokus beim Schweißen dünner Materialien eingesetzt wird.