Haben Sie sich jemals gefragt, wie Laser durch Metall schneiden können wie ein heißes Messer durch Butter? Dieser Artikel taucht in die faszinierende Welt des Laserschneidens ein und befasst sich mit der entscheidenden Rolle der Fokusposition. Entdecken Sie, wie die Einstellung dieses Schlüsselfaktors alles verändern kann, von der Präzision der Schnitte bis zur Qualität des Endprodukts. Machen Sie sich bereit, die Geheimnisse des perfekten Schnitts zu erlernen - jedes Mal!

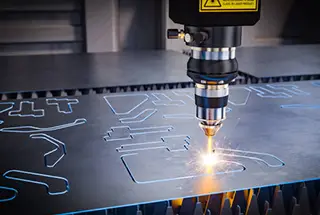

Das Laserschneiden ist eine wichtige Anwendung der Lasertechnologie in der Metallverarbeitung. Bei diesem Verfahren wird ein Hochleistungslaserstrahl, in der Regel ein CO2- oder Faserlaser, durch eine Präzisionslinse auf die Materialoberfläche fokussiert. Die intensive, konzentrierte Energie erhitzt das Material schnell bis zu seinem Schmelz- oder Verdampfungspunkt und erzeugt eine lokal begrenzte Schnittzone.

Gleichzeitig wird ein koaxialer Strom von Hochdruck-Hilfsgas (wie Stickstoff, Sauerstoff oder Druckluft, je nach Material und gewünschtem Ergebnis) auf die Schnittzone gerichtet. Dieses Gas erfüllt mehrere Zwecke: Es verdrängt geschmolzenes Material aus der Schnittfuge, verhindert in einigen Fällen die Oxidation und sorgt für zusätzliche Kühlung. Die Wahl des Hilfsgases hat erheblichen Einfluss auf die Schnittqualität, die Geschwindigkeit und die Kanteneigenschaften.

Der Schneidprozess wird durch die synchronisierte Bewegung des Laserstrahls und des Werkstücks relativ zueinander erreicht, die einem vorgegebenen Pfad folgen. Diese Bewegung wird in der Regel von CNC-Systemen (Computer Numerical Control) gesteuert und ermöglicht die Herstellung komplexer, präziser Geometrien mit minimalem Materialabfall. Moderne Laserschneidmaschinen können Toleranzen von bis zu ±0,1 mm und Schneidgeschwindigkeiten von bis zu 20 m/min für dünne Bleche erreichen, was diese Technologie für hochpräzise Fertigungsanwendungen mit hohen Stückzahlen unverzichtbar macht.

Das Laserschneiden ist ein komplexer Prozess, bei dem der Bewegungsmechanismus, das Steuerungssystem, die Laserquelle und der Schneidkopf synergetisch zusammenwirken. Die Qualität und Effizienz des Schneidprozesses werden von verschiedenen Parametern beeinflusst, die von diesen vier Schlüsselkomponenten ausgehen.

Zu den wichtigsten Faktoren, die die Schneidleistung beeinflussen, gehören:

Strahlcharakteristik:

Laser-Parameter:

Fokussierende Optik:

Dynamik beim Schneiden:

Materialeigenschaften:

Unter diesen Faktoren ist die Fokusposition besonders kritisch. Durch die Einstellung der Fokusposition werden sowohl der auf die Werkstückoberfläche auftreffende Strahldurchmesser als auch der Einfallswinkel des Strahls innerhalb des Schnittspalts verändert. Diese Änderungen wirken sich erheblich auf die Schnittfugenbildung, die Strahlreflexion innerhalb des Schnitts und letztendlich auf die Schnittfugenbreite aus.

Die Schnittfugenbreite ist ein entscheidender Parameter, der sich auf zahlreiche Parameter der Schnittqualität auswirkt, darunter auch auf die Schnittqualität:

Die Optimierung dieser Faktoren erfordert ein umfassendes Verständnis ihrer wechselseitigen Abhängigkeiten und ihrer Auswirkungen auf das zu bearbeitende Material. Moderne Laserschneidsysteme verwenden häufig adaptive Steuerungsalgorithmen zur dynamischen Anpassung dieser Parameter in Echtzeit, um eine gleichbleibende Schnittqualität bei unterschiedlichen Materialstärken und -zusammensetzungen zu gewährleisten.

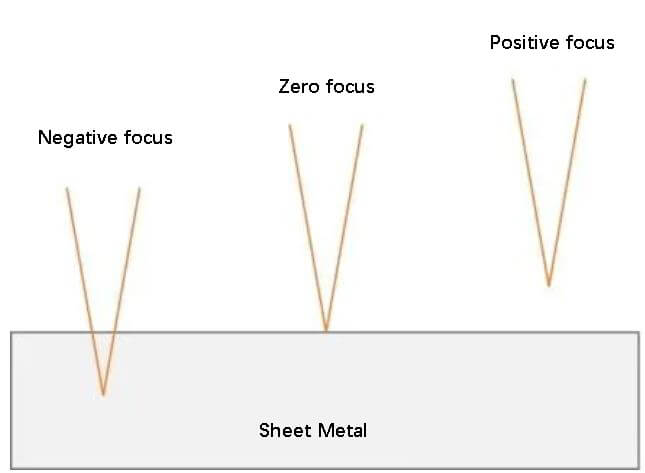

Die Fokusposition (Z) ist ein kritischer Parameter beim Laserschneiden, der den Abstand zwischen dem Brennpunkt des Laserstrahls und der oberen Oberfläche des zu schneidenden Materials definiert. Diese Positionierung beeinflusst maßgeblich die Effizienz, Qualität und Gesamtleistung des Schneidprozesses.

In der Terminologie des Laserschneidens:

Die optimale Fokusposition hängt von Faktoren wie Materialart, Dicke, Schneidgeschwindigkeit und gewünschter Schnittqualität ab. Die korrekte Fokuseinstellung ist entscheidend für saubere, präzise Schnitte und die Maximierung der Schneidleistung des Lasers.

Nachstehend finden Sie ein schematisches Diagramm, das diese Fokuspositionen veranschaulicht:

Die Kenntnis und Steuerung der Fokusposition ist für die Optimierung von Laserschneidvorgängen von entscheidender Bedeutung, da sie sich direkt auf die Strahlintensität in der Schneidzone, die Schnittfugenbreite und die Gesamtschnittqualität auswirkt.

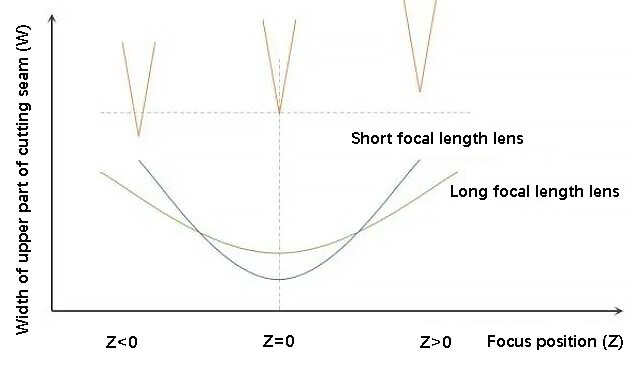

Die folgende Abbildung zeigt die Variationsbeziehung zwischen der Fokusposition (Z) und der Breite (W) des oberen Teils der Schnittnaht des Bearbeitungsmaterials.

Wenn der Fokus auf der Plattenoberfläche liegt, ist die Breite des Schnitts am geringsten.

Wenn sich die Fokusposition ändert, unabhängig davon, ob es sich um eine positive oder negative defokussierenwird die Breite des Schnittes größer.

Das Ausmaß, in dem sich die Schnittbreite vergrößert, hängt von der Brennweite der Schneidkopflinse und der Fokustiefe ab. Im Allgemeinen gilt: Je kürzer die Brennweite und je geringer die Fokustiefe, desto stärker variiert die Schnittbreite mit der Fokusposition.

Vor dem Schneiden von Material ist es notwendig, den Abstand zwischen dem Fokus und dem Material einzustellen.

In der Regel hängt die Wahl der Fokusposition von der Art des zu schneidenden Materials ab, so dass es wichtig ist, sie entsprechend zu wählen.

Wenn der Fokus über dem Schneidmaterial positioniert ist, breitet sich der Lichtstrahl aus und diffundiert in der Schnittnaht, nachdem er die Materialoberfläche erreicht hat. Dies führt dazu, dass der untere Teil des Schnitts größer ist als der obere Teil.

Diese Art der Fokussierung eignet sich für das oxidative Schneiden, wie z. B. das Brennschneiden von Kohlenstoffstahl, da sie es dem Sauerstoff ermöglicht, den Boden des Werkstücks zu erreichen und an einer ausreichenden Oxidationsreaktion teilzunehmen. Außerdem hilft der größere Schnitt an der Unterseite auch bei der Entfernung von Schlacke.

Beim Brennschneiden von Kohlenstoffstahl führt ein größerer positiver Defokus innerhalb eines bestimmten Bereichs zu einer größeren Punktgröße auf der Materialoberfläche sowie zu einer helleren und glatteren Schnittfläche. Außerhalb eines bestimmten Bereichs reicht die Energie des unteren Teils jedoch möglicherweise nicht aus, was zu undurchlässigen Schnitten oder Schlackenanhäufungen am Boden führen kann.

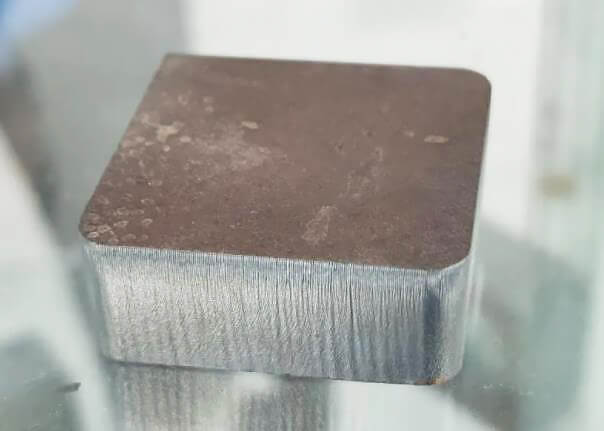

2KW Laser - positiver Fokus Schneiden von 15mm Kohlenstoffstahl mit Sauerstoff

Beim Schneiden mit negativem Fokus wird der Fokus im Inneren der Platte positioniert, wodurch sichergestellt wird, dass der untere Teil des Schnitts eine ausreichende Energiedichte aufweist.

Der Schnitt ist oben breiter und unten schmaler, wobei der obere Teil eine größere Schnittamplitude aufweist, was die Fließfähigkeit der Schmelze verbessert. Der untere Teil hat jedoch eine geringere Schnittbreite und erfordert einen größeren Luftstrom.

Negativer Defokus wird in der Regel verwendet, wenn Schneiden mit Luft oder Stickstoff.

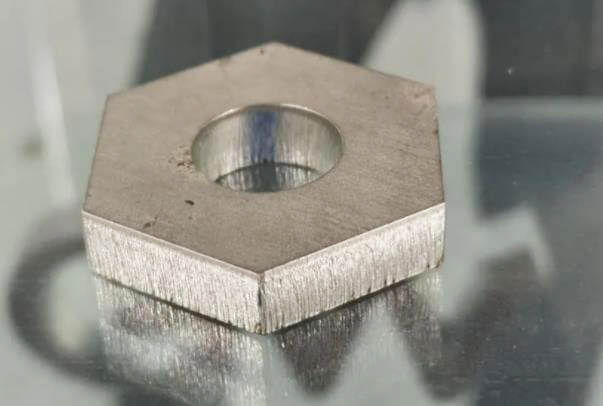

6kW Laser - Negativfokus Schneiden von 10mm Edelstahl mit Stickstoff

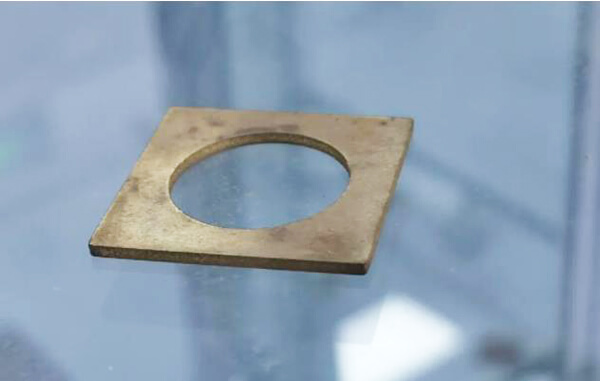

Beim Null-Fokus-Schneiden kann die kleinste Punktgröße auf der Plattenoberfläche erzielt werden. Daraus ergibt sich ein relativ enger Schmelzbereich und ein kleinerer Schnitt, wodurch es sich für das hochpräzise Schneiden von dünnen Materialien eignet.

2KW Laser - Nullfokusschneiden von 1mm Messing mit Stickstoff

Schneideigenschaften und Anwendungsbereich verschiedener Fokuspositionen

|

Fokus Position | Schneideigenschaften |

Umfang der Anwendung |

Positiver Fokus | Der Schlitz an der Unterseite der Platte ist größer als der an der Oberseite, so dass die Unterseite an der vollständigen Oxidationsreaktion und dem Schlackenaustrag teilhaben kann. | Brennschneiden von Kohlenstoffstahl |

Negativer Fokus | Der Brennpunkt befindet sich im Inneren der Platte, und die Schnittfuge des oberen Teils der Platte ist größer, wodurch sichergestellt wird, dass der untere Teil eine ausreichende Energiedichte aufweist. | Schneiden von rostfreiem Stahl, Kohlenstoffstahl, verzinktem Stahl, Aluminium und Kupfer mit Stickstoff/Luft |

Fokus Null | Der Spalt ist der schmalste und die Bearbeitungspräzision ist hoch | Schneiden von Blechen/Folien

Präzisionsschneiden |

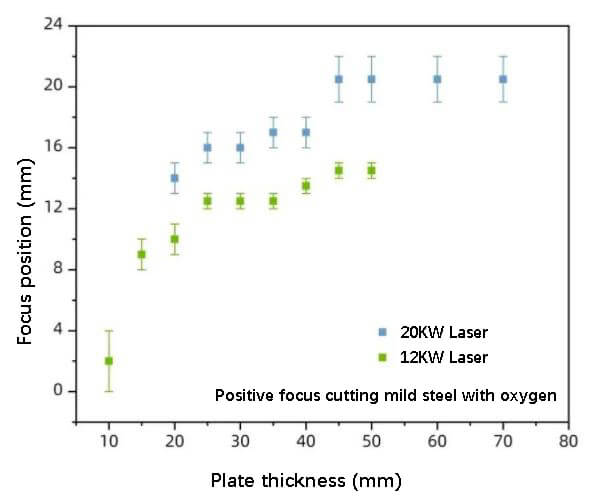

In den letzten Jahren hat sich der Leistungsbereich von Faserlasern jährlich vergrößert, und Laserschneidanwendungen haben sich von Kilowatt auf 10.000 Watt geändert.

Unsere Laserfabrik hat sich kontinuierlich mit der Anwendung von Hochleistungslasern befasst und eine einzigartige HBF-Laserleistung (High Brightness Flat Mode) entwickelt. Diese Leistung gewährleistet eine hervorragende Schnittqualität für dicke Bleche und trägt gleichzeitig dem Bedarf an effizienten dünnen Blechen Rechnung. Plattenschneiden.

Positiver Fokus auf das Schneiden von Baustahl mit Sauerstoff

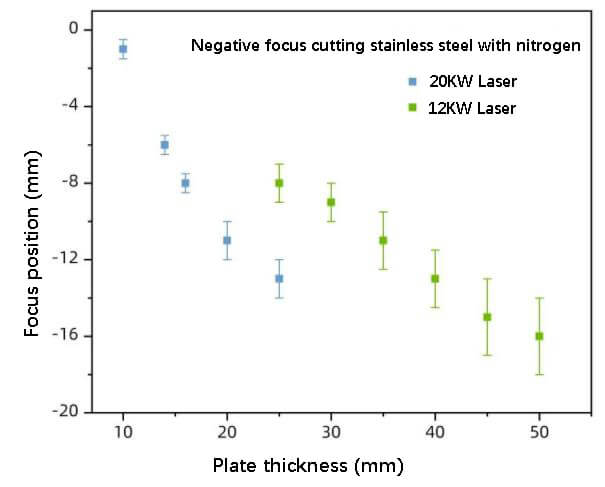

Negativer Fokus auf Schneiden von rostfreiem Stahl mit Sauerstoff

Bei konkreten Schneidanwendungen ist es notwendig, die geeignete Fokusposition entsprechend den spezifischen Schneidanforderungen zu wählen.