Welchen Einfluss haben Schweißrichtung und -winkel auf die Schweißnahtbildung? Das Verständnis dieser Faktoren ist entscheidend, um eine optimale Schweißnahtqualität zu erreichen. In diesem Artikel werden die grundlegenden Konzepte von Schweißrichtung und -winkel, ihre Auswirkungen auf die Schweißnahtbildung und praktische Anwendungen für verschiedene Schweißtechniken erläutert. Am Ende werden Sie verstehen, wie die Variation dieser Parameter die Tiefe, die Breite und die Gesamtqualität Ihrer Schweißnähte beeinflussen kann, um eine bessere Kontrolle und Präzision bei Ihren Schweißprojekten zu gewährleisten.

1.1 Grundlegende Konzepte

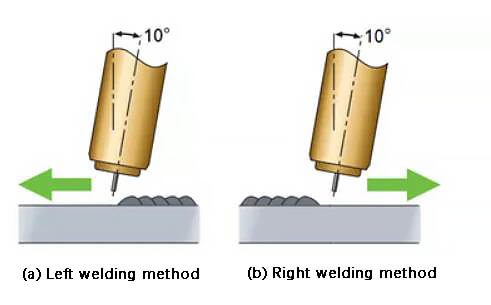

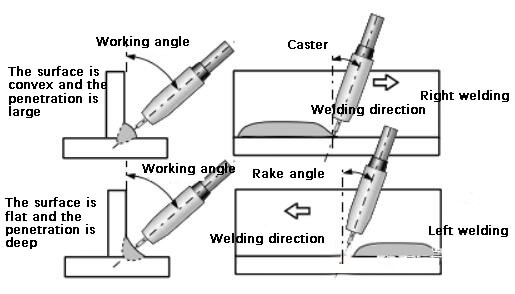

Für Gasmetall LichtbogenschweißenWenn der Bediener die Schweißpistole mit der rechten Hand hält, wird normalerweise von rechts nach links geschweißt. Dies wird als "linke Schweißmethode" bezeichnet, da die Düse der Schweißpistole in einem stumpfen Winkel (>90°) zur Schweißrichtung steht.

Umgekehrt wird das Schweißen von links nach rechts mit einem spitzen Winkel (<90°) zwischen der Düse der Schweißpistole und der Schweißrichtung als "Rechtsschweißverfahren" bezeichnet.

Wenn der Bediener die Schweißpistole mit der linken Hand hält, ist die Schweißrichtung umgekehrt.

Abbildung 1 zeigt eine visuelle Darstellung der linken und rechten Schweißmethode.

Abb. 1 Schematische Darstellung des linken und rechten Schweißverfahrens

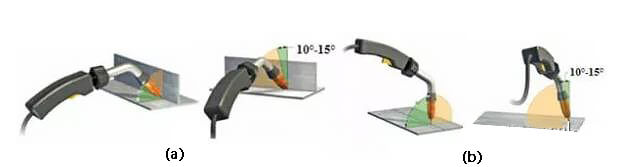

Der Winkel zwischen der Achse der Schweißzange und der Oberfläche der Schweißnaht wird als "Arbeitswinkel" bezeichnet. In der Ebene, in der sich die Achse der Schweißzange und die Schweißrichtung befinden, wird der Winkel zwischen der Achse der Schweißzange und einer Geraden, die senkrecht zur Schweißrichtung verläuft, als "Laufwinkel" bezeichnet.

Abbildung 2 (a) zeigt den Arbeits- und Gehwinkel für eine Kehlnaht, während Abbildung 2 (b) den Arbeits- und Gehwinkel für eine Stumpfnaht zeigt.

(a) Arbeitswinkel und Bewegungswinkel der Kehlnaht (T-Stoß)

(b) Arbeitswinkel und Bewegungswinkel der Stumpfnaht (Stumpfstoß)

Abb. 2 Schematische Darstellung des Arbeits- und Gehwinkels

Üblicherweise beträgt der Arbeitswinkel bei einer Kehlnaht 45°, bei einer Stumpfnaht 90°.

Der Schrittwinkel kann je nach Schweißrichtung in "Spanwinkel" und "Nachlaufwinkel" unterteilt werden. Beim Schweißen in rechter Richtung wird er als "Nachlaufwinkel" bezeichnet, beim Schweißen in linker Richtung als "Spanwinkel".

1.2 Einfluss auf die Schweißnahtbildung

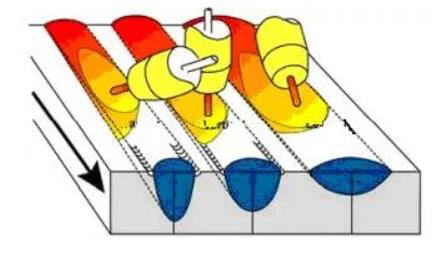

Wenn Richtung und Winkel des Schweißens variieren, ändert sich auch das Verhalten des Lichtbogens und der Schweißnaht.

Beim Rechtsschweißen wirkt der größte Teil des Lichtbogens direkt auf das Schweißgut, während beim Linksschweißen der größte Teil des Lichtbogens auf das flüssige Schmelzbad wirkt. Infolgedessen werden bei ähnlichem Schweißstrom, Lichtbogenspannung und SchweißgeschwindigkeitDie Breite und Tiefe der Schweißnaht kann unterschiedlich sein.

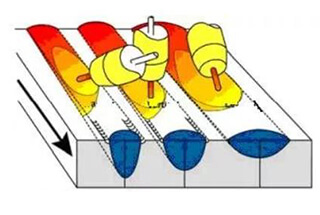

Abbildung 3 veranschaulicht, wie sich Schweißrichtung und -winkel auf die Bildung der Schweißnaht auswirken.

(a) Schematische Darstellung des Einflusses der Stumpfschweißrichtung und des Bewegungswinkels auf die Schweißnahtbildung

(b) Schematische Darstellung des Einflusses von Kehlnahtschweißrichtung und Bewegungswinkel auf die Schweißnahtbildung

Abb. 3 Schematische Darstellung von Schweißrichtung und -winkel und deren Einfluss auf die Schweißnahtbildung

Schweißrichtung und -winkel haben nicht nur Einfluss auf die Schweißnahtbildung, sondern auch auf die Sicht des Schweißers auf das Schweißbad, die Größe der Spritzer und die Wirksamkeit der Gasabschirmung.

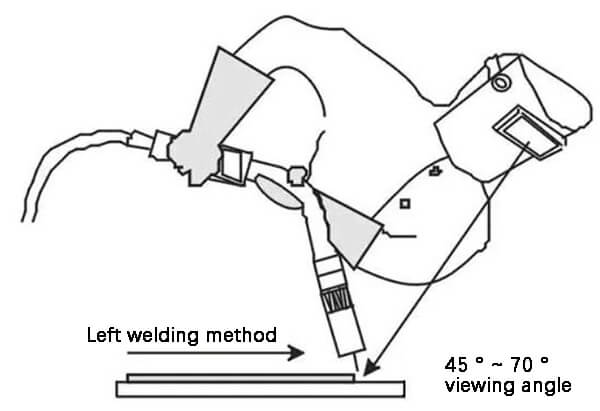

Beim Schweißen mit der linken Hand sollte der Schweißer den Lichtbogen und das Schweißbad von einer Seite des Lichtbogens aus in einem Winkel von 45° bis 70° beobachten, was die Überwachung des Abschmelzens des Drahtendes und der Veränderungen im Schweißbad erleichtert.

Wenn jedoch in der richtigen Richtung geschweißt wird, behindert die Schweißpistole die Sicht des Schweißers, was die Ausführung der Schweißung erschwert.

Abbildung 4 zeigt eine schematische Darstellung des optimalen Blickwinkels für den Schweißer beim Linksschweißen (für eine Flachschweißen Position).

Abb. 4 Perspektive des linken Schweißers (flache Schweißposition)

Bei einem großen Schrittwinkel kann leichter Luft in die Schweißnaht eingezogen werden, was zur Porenbildung führt. Um dies zu verhindern, wird der Abwärtsbewegungswinkel in der Regel auf 10° bis 15° eingestellt.

Darüber hinaus beeinflusst die Schweißrichtung auch die Größe der während des Prozesses entstehenden Spritzer. Beim Linksschweißen entstehen in der Regel größere Spritzer, während beim Rechtsschweißen kleinere Spritzer entstehen.

Angesichts des bedeutenden Einflusses von Schweißrichtung und -winkel auf Faktoren wie Schweißnahtbildung, Spritzergröße und Gasschutz, werden in der tatsächlichen Schweißproduktion je nach technischen Anforderungen und situativen Faktoren unterschiedliche Schweißrichtungen verwendet.

Eine Tabelle, die die typischen praktischen Anwendungen der verschiedenen Schweißrichtungen beschreibt, ist als Referenz beigefügt.

Tabelle - Praktische Anwendung der Schweißrichtung

| Anmeldung | Richtiges Schweißverfahren | Linkes Schweißverfahren | |

|---|---|---|---|

| Flachschweißen | Blatt | Nicht geeignet, da eine große Durchdringung leicht zu durchbrennen ist | Geeignet, weil die Backtiefe gering ist und die Schweißnaht flach ist. |

| Platte | Geeignet, weil es eine gute Verschmelzung gewährleisten kann | Nicht geeignet, da wegen der geringen Eindringtiefe die Durchdringung nicht garantiert werden kann. | |

| Schweißen in Querrichtung | Einlagiges Schweißen | Nicht geeignet, da schmale und tiefe Schweißnähte zur Bildung konvexer Schweißnähte neigen | Geeignet, weil es einfach ist, breite und flache Schweißnähte zu erhalten. |

| Mehrlagenschweißen | Geeignet für das Hinterschweißen und Füllschweißen | Geeignet für Deckelschweißen | |

| Vertikales Schweißen nach oben | willkürlich | Ungeeignet | fit |

| Vertikales Schweißen nach unten | willkürlich | fit | Ungeeignet |

3.1 Das linke Schweißverfahren zeichnet sich durch einen flachen Einstich und eine breite Schweißraupeund eignet sich daher gut für das Schweißen dünner Bleche. Auf der anderen Seite ist das richtige Schweißverfahren für seine tiefe Durchdringung und enge Schweißraupeund ist damit ideal für das Schweißen von mittleren und schweren Blechen.

3.2 Ein kleiner Schreitwinkel führt zu einer großen Einschmelztiefe und einem wirksamen Schutz des Schmelzbades. Umgekehrt führt ein großer Schreitwinkel zu einem flachen Einbrand und einem schlechten Schutz des Schmelzbades. Für optimale Ergebnisse wird ein Schreitwinkel von 10° bis 15° empfohlen, um einen guten Schutz des Schmelzbades zu gewährleisten.