Haben Sie sich jemals gefragt, warum sich manche Materialien biegen und andere brechen? Dieser Blogbeitrag erforscht die faszinierende Welt der Materialeigenschaften und konzentriert sich dabei auf Elastizität, Steifigkeit, Festigkeit und Härte. Am Ende werden Sie verstehen, wie sich diese Eigenschaften auf alles auswirken, von Maschinenteilen bis hin zu Alltagsgegenständen.

Der Elastizitätsmodul ist ein wichtiger Leistungsparameter in der Materialwissenschaft und -technik.

Obwohl zahlreiche Parameter zur Charakterisierung von Materialien verwendet werden, gehören Elastizitätsmodul, Steifigkeit, Festigkeit und Härte zu den am häufigsten verwendeten. Diese Begriffe werden jedoch oft missverstanden oder miteinander vermischt. Untersuchen wir diese Eigenschaften, um ihre Beziehungen und Unterschiede besser zu verstehen.

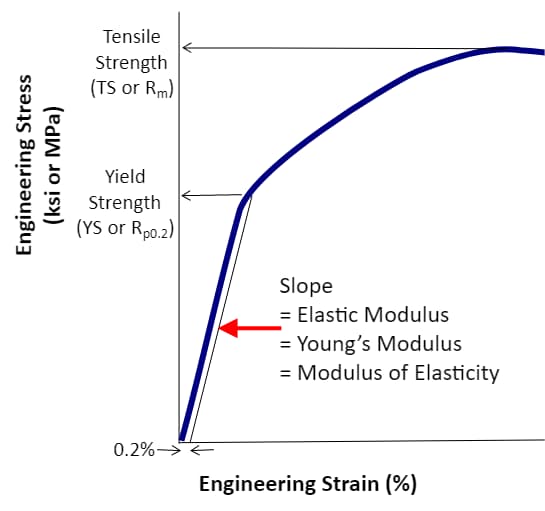

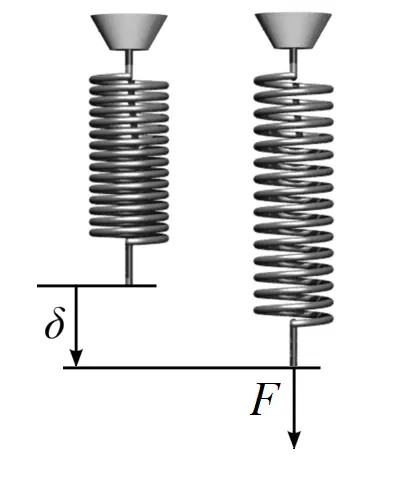

Der Elastizitätsmodul, auch bekannt als Elastizitätsmodul, quantifiziert den Widerstand eines Materials gegen elastische Verformung. Ein höherer Elastizitätsmodul deutet auf eine größere Fähigkeit hin, einer Verformung unter angewandter Spannung standzuhalten. Innerhalb des elastischen Bereichs ist die Beziehung zwischen Spannung und Dehnung linear und proportional, entsprechend dem Hookeschen Gesetz. Der Elastizitätsmodul ist definiert als das Verhältnis von Spannung und Dehnung in diesem linearen Bereich.

Als intrinsische Materialeigenschaft spiegelt der Elastizitätsmodul die Stärke der interatomaren, intermolekularen oder ionischen Bindungen in der Struktur des Materials wider. Er wird von Faktoren wie der chemischen Zusammensetzung, der Kristallstruktur und der Temperatur beeinflusst. Im Allgemeinen sinkt der Elastizitätsmodul eines Materials mit steigender Temperatur. Dieses Prinzip wird bei Metallverarbeitungsprozessen wie dem Schmieden ausgenutzt, wo das Erhitzen von Teilen vor der Formgebung sowohl den Elastizitätsmodul als auch die Streckgrenze verringert, was eine leichtere Verformung im Vergleich zur Bearbeitung bei Raumtemperatur ermöglicht.

Das Verständnis des Elastizitätsmoduls ist für die Materialauswahl in der Konstruktion von entscheidender Bedeutung, da er sich direkt auf die Steifigkeit eines Bauteils, die Durchbiegung unter Last und die allgemeine strukturelle Leistung auswirkt. Er spielt auch eine wichtige Rolle bei der Vorhersage des Materialverhaltens in verschiedenen Anwendungen, von der Luft- und Raumfahrt bis zum Bauwesen.

Die Wärmebehandlung von metallischen Werkstoffen umfasst eine Reihe von Verfahren, darunter:

Wärmebehandlungen in großen Mengen:

Wärmebehandlung der Oberfläche:

Diese Wärmebehandlungsverfahren können die Mikrostruktur des Materials erheblich verändern, was zu erheblichen Änderungen der mechanischen Eigenschaften führt, wie z. B.:

Der Elastizitätsmodul, auch bekannt als Elastizitätsmodul, wird jedoch in erster Linie durch die interatomaren Bindungskräfte innerhalb des Materials bestimmt. Diese Kräfte sind mit der Zusammensetzung und der Kristallstruktur des Materials verbunden und werden durch Wärmebehandlungsverfahren weniger beeinflusst.

Der Elastizitätsmodul ändert sich durch die Wärmebehandlung in der Regel nur um etwa 3-5%, was für die meisten technischen Anwendungen als vernachlässigbar angesehen wird. Diese geringfügige Abweichung kann auf folgende Faktoren zurückgeführt werden:

Angesichts dieser minimalen Auswirkung behandeln Ingenieure und Materialwissenschaftler den Elastizitätsmodul in der Regel als konstanten Wert für ein bestimmtes Material in praktischen Anwendungen. Dieser Ansatz vereinfacht Berechnungen und Materialauswahlverfahren, ohne die Genauigkeit wesentlich zu beeinträchtigen.

Es sei darauf hingewiesen, dass eine Wärmebehandlung den Elastizitätsmodul zwar nicht wesentlich verändert, dass aber andere Faktoren wie die Temperatur während des Gebrauchs, eine starke plastische Verformung oder erhebliche Veränderungen in der Zusammensetzung stärkere Auswirkungen auf diese Eigenschaft haben können.

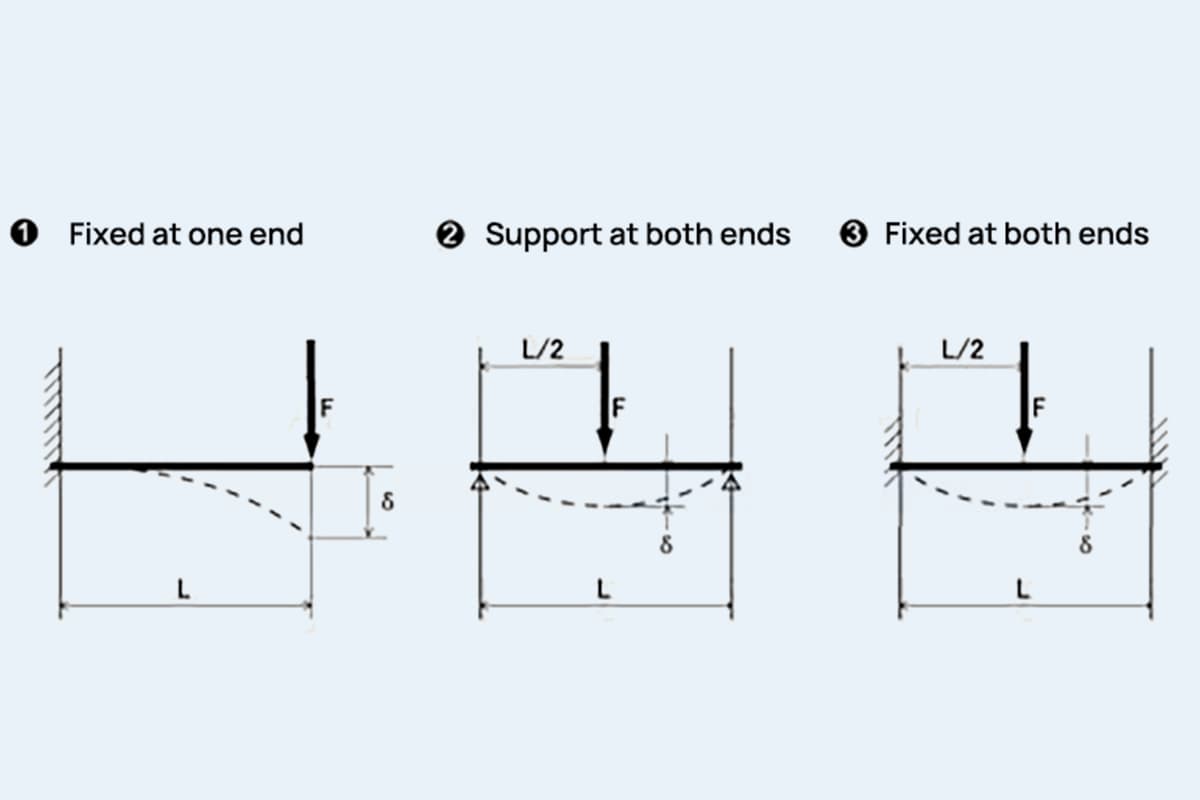

Steifigkeit

Die Steifigkeit ist eine entscheidende mechanische Eigenschaft, die den Widerstand eines Teils gegen elastische Verformung bei Einwirkung äußerer Kräfte angibt. Sie wird von zwei Hauptfaktoren bestimmt: der Geometrie des Teils und den Materialeigenschaften. Die Geometrie umfasst Strukturelemente wie die Querschnittsfläche, das Trägheitsmoment und die Gesamtkonstruktion, während die Materialeigenschaften hauptsächlich durch den Elastizitätsmodul (E-Modul) bestimmt werden. Bei einer gegebenen Strukturkonfiguration korreliert ein höherer Elastizitätsmodul direkt mit einer höheren Steifigkeit.

Bei feinmechanischen Anwendungen, wie z. B. bei der Konstruktion von Werkzeugmaschinen, spielt die Steifigkeit eine entscheidende Rolle für die Aufrechterhaltung der Betriebsgenauigkeit. Die Spindel einer Werkzeugmaschine ist ein hervorragendes Beispiel dafür, dass Steifigkeit von größter Bedeutung ist. Während des Betriebs muss die Spindel ihre Formstabilität unter verschiedenen Belastungen beibehalten, um eine gleichbleibende Bearbeitungsgenauigkeit zu gewährleisten. Jegliche elastische Verformung der Spindel kann zu Positionsfehlern, Unregelmäßigkeiten in der Oberflächengüte und einer insgesamt schlechteren Teilequalität führen.

Bei der Konstruktion von Werkzeugmaschinenkomponenten wie Spindeln müssen Ingenieure sowohl die strukturelle Geometrie als auch die Materialauswahl optimieren. Zur Simulation und Vorhersage der Steifigkeitseigenschaften unter verschiedenen Belastungsbedingungen werden häufig fortschrittliche Finite-Elemente-Analysetechniken (FEA) eingesetzt. Häufig werden Werkstoffe mit hohem Elastizitätsmodul, wie Werkzeugstähle oder keramische Verbundwerkstoffe, verwendet. Darüber hinaus können innovative Konstruktionsmerkmale wie Verrippung, Hohlwellenkonfigurationen oder hybride Werkstoffsysteme zur Erhöhung der Steifigkeit ohne übermäßige Gewichtseinbußen eingesetzt werden.

Es sei darauf hingewiesen, dass eine hohe Steifigkeit zwar oft wünschenswert ist, aber mit anderen Designüberlegungen wie Gewicht, Kosten, Herstellbarkeit und Dämpfungseigenschaften abgewogen werden muss. In einigen Fällen kann eine kontrollierte Flexibilität absichtlich in ein System eingebaut werden, um Vibrationen zu absorbieren oder thermische Ausdehnungen zu kompensieren.

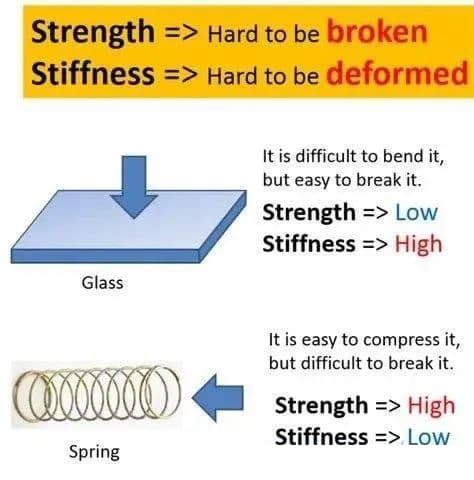

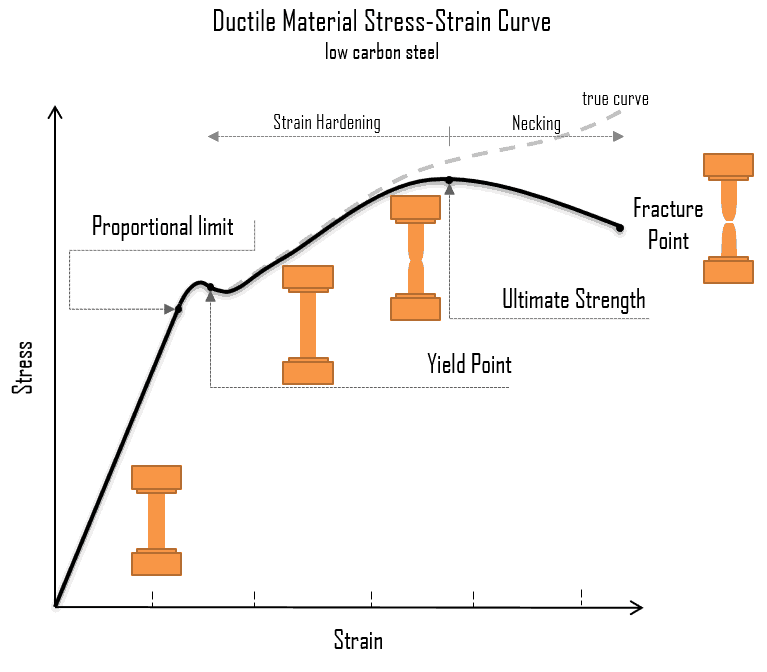

Die Festigkeit ist ein entscheidender Parameter für die Bewertung der Belastbarkeit eines Bauteils oder einer Komponente im betrieblichen Kontext. Diese Eigenschaft ist von grundlegender Bedeutung für die Bestimmung der strukturellen Integrität und der Leistungsgrenzen von Materialien unter verschiedenen Belastungsbedingungen.

Bei spröden Materialien wie Gusseisen oder Keramik verwenden wir in erster Linie die Zugfestigkeit (UTS) oder die Druckfestigkeit, um ein mögliches Versagen zu bewerten. Diese Materialien versagen in der Regel ohne nennenswerte plastische Verformung, so dass die Bruchfestigkeit ein entscheidendes Konstruktionskriterium ist.

Bei duktilen oder elastischen Werkstoffen wie vielen Stählen und Aluminiumlegierungen verwenden wir dagegen einen dualen Ansatz:

Ingenieure müssen bei der Konstruktion mit elastischen Werkstoffen sowohl die Streck- als auch die Zugfestigkeit berücksichtigen, um sicherzustellen, dass die Bauteile nicht nur unter normalen Betriebsbedingungen nicht dauerhaft verformt werden, sondern auch eine ausreichende Sicherheitsmarge gegen katastrophales Versagen aufweisen.

Darüber hinaus können Faktoren wie Ermüdungsfestigkeit für zyklische Belastungen, Kriechfestigkeit für Hochtemperaturanwendungen und Schlagfestigkeit für dynamische Belastungsszenarien je nach den spezifischen Anwendungsanforderungen und Umweltbedingungen berücksichtigt werden.

Die Härte ist eine grundlegende Eigenschaft von Werkstoffen, die deren Widerstand gegen lokale plastische Verformung durch mechanische Eindrücke oder Abrieb angibt. In der Metallurgie und in der Fertigung wird bei der Härteprüfung eine kontrollierte Kraft auf die Oberfläche eines Materials mit standardisierten Eindringkörpern verschiedener Geometrien (z. B. kugelförmig, pyramidenförmig oder kegelförmig) ausgeübt. Die Größe oder Tiefe des entstandenen Eindrucks wird dann gemessen, um den Härtewert zu berechnen.

Die Beziehung zwischen der Härte und den anderen mechanischen Eigenschaften eines Werkstoffs ist komplex, aber bedeutsam. Im Allgemeinen korreliert die Härte positiv mit der Streckgrenze und der Höchstzugkraft. Werkstoffe mit höherer Streckgrenze weisen in der Regel einen größeren Widerstand gegen plastische Verformung auf, was zu höheren Härtewerten führt. Es ist jedoch wichtig zu wissen, dass die Härte kein direktes Maß für die Festigkeit ist, sondern eher ein Indikator für die Widerstandsfähigkeit eines Materials gegen lokale Verformung.

Die Härtewerte werden von mehreren Faktoren beeinflusst:

Es gibt verschiedene standardisierte Härteprüfungen, darunter Brinell, Rockwell, Vickers und Knoop. Jede Prüfung ist für bestimmte Materialien oder Anwendungen geeignet und liefert Werte auf unterschiedlichen Skalen. Das Verständnis der Beziehung zwischen Härte und anderen Materialeigenschaften ist entscheidend für die Materialauswahl, die Qualitätskontrolle und die Vorhersage der Leistung von Komponenten in der Fertigung und bei technischen Anwendungen.

Obwohl Elastizitätsmodul und Härte unterschiedliche Materialeigenschaften sind, besteht zwischen ihnen eine komplexe Beziehung, insbesondere bei Metallen und Keramiken. Obwohl sie unterschiedliche Aspekte des Materialverhaltens messen, lassen sich häufig Korrelationen feststellen.

Der Elastizitätsmodul, auch bekannt als Elastizitätsmodul, quantifiziert den Widerstand eines Materials gegen elastische Verformung unter Belastung. Er ist eine intrinsische Materialeigenschaft, die die Stärke der atomaren Bindung widerspiegelt. Die Härte hingegen misst die Widerstandsfähigkeit eines Materials gegen örtlich begrenzte plastische Verformung, in der Regel durch Eindrücken.

Bei vielen Materialien, insbesondere bei Metallen, besteht eine positive Korrelation zwischen Elastizitätsmodul und Härte. Diese Beziehung beruht auf der Tatsache, dass beide Eigenschaften von der Stärke der interatomaren Bindungen beeinflusst werden. Materialien mit stärkeren Atombindungen haben tendenziell höhere Elastizitätsmodule und sind oft härter.

Es ist jedoch wichtig zu wissen, dass diese Korrelation nicht universell oder linear für alle Materialklassen gilt. Faktoren wie Kristallstruktur, Korngröße und mikrostrukturelle Merkmale können die Härte erheblich beeinflussen, ohne notwendigerweise den Elastizitätsmodul in gleichem Maße zu beeinflussen.

So können beispielsweise Wärmebehandlungsverfahren wie das Kaltverfestigen die Härte eines Metalls erheblich erhöhen, während sie sich nur minimal auf den Elastizitätsmodul auswirken. Umgekehrt können einige keramische Werkstoffe aufgrund ihrer einzigartigen Bindungseigenschaften eine hohe Härte, aber einen relativ niedrigen Elastizitätsmodul aufweisen.

In der Praxis verwenden Ingenieure und Materialwissenschaftler oft empirische Beziehungen zwischen Elastizitätsmodul und Härte für bestimmte Materialklassen, um eine Eigenschaft aus der anderen abzuschätzen. Diese Beziehungen sind zwar nützlich, sollten aber mit Vorsicht und im Wissen um ihre Grenzen und den spezifischen Materialkontext angewendet werden.