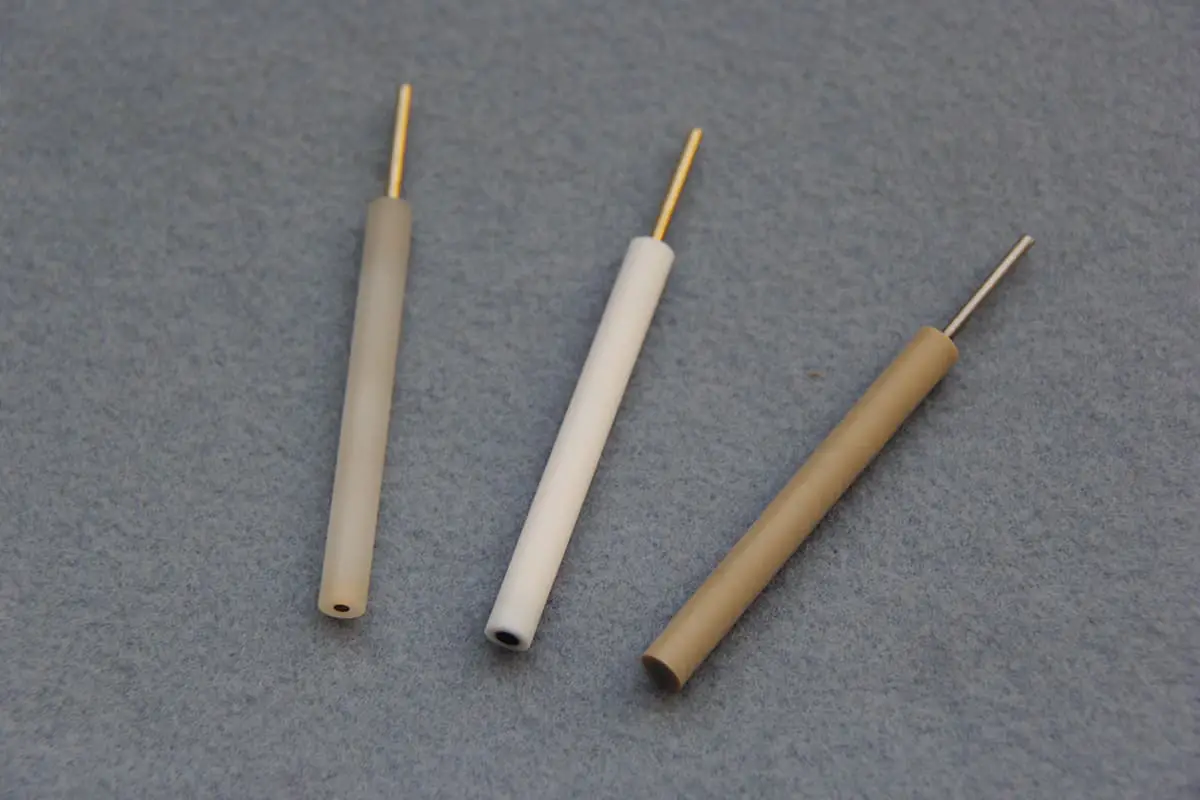

Was macht bestimmte Werkstoffe zu idealen Elektroden für das Schweißen und für elektrische Anwendungen? Dieser Artikel befasst sich mit den Eigenschaften verschiedener Elektrodenmaterialien wie Chrom-Zirkonium-Kupfer, Beryllium-Kupfer, Aluminiumoxid-Kupfer, Wolfram und Molybdän. Es wird erklärt, wie sich ihre einzigartigen Eigenschaften - wie Leitfähigkeit, Härte und Verschleißfestigkeit - auf ihre Leistung und Eignung für verschiedene industrielle Anwendungen auswirken. Nach der Lektüre wissen Sie, wie Sie das beste Material für bestimmte Schweißanforderungen auswählen und dabei ein ausgewogenes Verhältnis zwischen Leistung und Kosten finden.

Chrom-Zirkonium-Kupfer (CuCrZr) ist der am häufigsten verwendete Werkstoff für Widerstandsschweißelektroden, der sich durch seine hervorragenden physikalisch-chemischen Eigenschaften und seine Kosteneffizienz auszeichnet.

1) Die Chrom-Zirkonium-Kupfer-Elektrode erreicht ein gutes Gleichgewicht bei vier Leistungsindikatoren für Schweißelektroden:

★ Hervorragende Leitfähigkeit gewährleistet, dass die Impedanz des Schweißstromkreises minimiert wird, was zu einer hohen Schweißqualität führt.

★ Mechanische Eigenschaften bei hohen Temperaturen - eine höhere Erweichungstemperatur gewährleistet die Leistung und Lebensdauer des Elektrodenmaterials unter Hochtemperaturschweißbedingungen.

★ Verschleißfestigkeit - die Elektrode wird nicht so leicht abgenutzt, was ihre Lebensdauer verlängert und die Kosten senkt.

★ Höhere Härte und Festigkeit - sorgt dafür, dass sich der Elektrodenkopf unter bestimmten Druckverhältnissen nicht so leicht verformt und garantiert Schweißqualität.

2) Elektroden sind Verbrauchsgüter in der industriellen Produktion und werden in großen Mengen verwendet. Daher sind ihr Preis und ihre Kosten ein wichtiger Faktor.

Angesichts ihrer überlegenen Leistung sind Chrom-Zirkonium-Kupfer-Elektroden relativ preiswert und können den Produktionsanforderungen gerecht werden.

3) Chrom-Zirkonium-Kupfer-Elektroden sind geeignet für Punktschweißen und Buckelschweißen von Kohlenstoffstahlblechen, Edelstahlblechen und beschichteten Blechen.

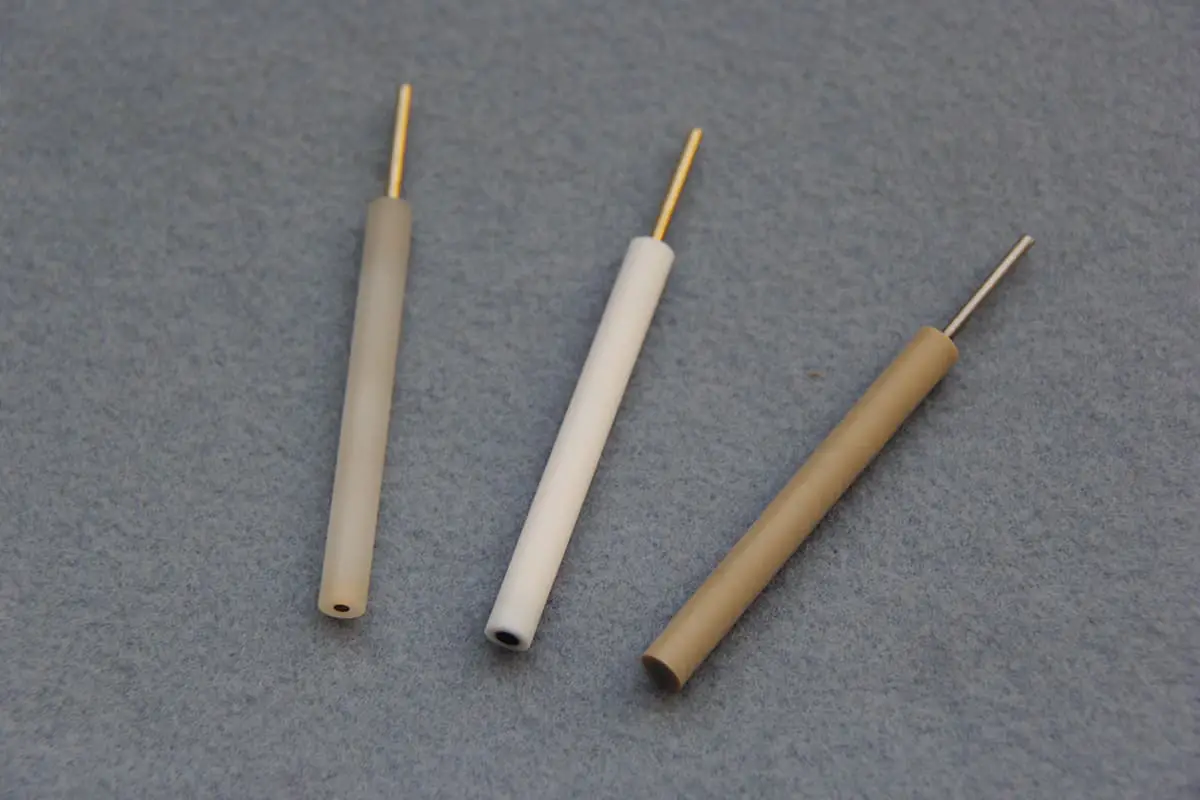

Chrom-Zirkonium-Kupfer-Material eignet sich für die Herstellung von Elektrodenkappen, Elektrodengliedern, Elektrodenköpfen, Elektrodengriffen, speziellen Buckelschweißen Elektroden, Schweißräder, leitfähige Düsen und andere Elektrodenteile.

Im Vergleich zu Zirkoniumkupfer bietet Berylliumkupfer (BeCu) als Elektrodenmaterial eine höhere Härte (bis HRB95~104), Festigkeit (bis zu 800Mpa/n/mm2), und Erweichungstemperatur (bis zu 650℃). Allerdings ist seine elektrische Leitfähigkeit deutlich geringer, was weniger wünschenswert ist.

Der Elektrodenwerkstoff Berylliumkupfer (BeCu) eignet sich zum Schweißen von Blechteilen, die unter erheblichem Druck stehen, sowie von härteren Werkstoffen, wie z. B. dem Nahtschweißen Räder für das Schweißnahtschweißen.

Aufgrund seiner ausgezeichneten Elastizität und Wärmeleitfähigkeit wird es auch für einige hochfeste Elektrodenkomponenten wie Kurbelelektrodenstangen und Transformatoren für Roboter verwendet. Es ist sehr gut geeignet für die Herstellung von Schweißzangen für das Bolzenschweißen.

Trotz ihrer hohen Kosten wird die Berylliumkupfer-Elektrode (BeCu) oft als spezielles Elektrodenmaterial eingestuft.

Aluminiumoxid-Kupfer (CuAl2O3), auch bekannt als dispersionsgehärtetes Kupfer, weist eine höhere Festigkeit auf (bis zu 600 MPa/n/mm).2) im Vergleich zu Zirkonium-Kupfer.

Es zeichnet sich durch hervorragende mechanische Hochtemperatureigenschaften (Erweichungstemperatur bis 900℃) und gute elektrische Leitfähigkeit (Leitfähigkeitsrate 80~85IACS%) sowie durch außergewöhnliche Verschleißfestigkeit und Langlebigkeit aus.

Aluminium-Oxid-Kupfer (CuAl2O3) ist ein außergewöhnlicher Elektrodenwerkstoff, der sich durch seine hohe Festigkeit, Erweichungstemperatur und Leitfähigkeit auszeichnet. Es eignet sich besonders gut zum Schweißen von verzinkten Blechen, da es im Gegensatz zu Zirkonium-Kupfer-Elektroden keine Adhäsion zwischen Elektrode und Werkstück erzeugt.

Dadurch entfällt die Notwendigkeit des häufigen Schleifens, wodurch die Herausforderung des Schweißens von verzinkten Blechen effektiv gelöst wird, was die Effizienz erhöht und die Produktionskosten senkt.

Aluminiumoxid-Kupfer-Elektroden bieten zwar eine hervorragende Schweißleistung, doch sind ihre Produktionskosten derzeit sehr hoch, was ihre breite Verwendung verhindert.

Ihre hervorragenden Schweißeigenschaften für verzinkte Bleche und die weite Verbreitung dieser Bleche bieten jedoch vielversprechende Marktaussichten.

Aluminiumoxid-Kupferelektroden werden zum Schweißen von Teilen aus verzinkten Stahlblechen, Aluminiumprodukten, Kohlenstoffstahlblechen und Edelstahlblechen verwendet.

Wolfram-Elektrode

Zu den Wolfram-Elektrodenmaterialien gehören reines Wolfram, hochdichte Wolframlegierungen und Wolfram-Kupfer-Legierungen.

Hochdichte Wolframlegierungen werden durch Sintern einer kleinen Menge von Nickel-Eisen oder Nickel-Kupfer in Wolfram hergestellt, während Wolfram-Kupfer-Verbundwerkstoffe (Wolfram-Kupfer) 10-40% (nach Gewicht) Kupfer enthalten.

Molybdän-Elektrode

Wolfram-Molybdän-Elektroden weisen eine hohe Härte, einen hohen Schmelzpunkt und eine hervorragende Hochtemperaturleistung auf, so dass sie sich zum Schweißen von Nichteisenmetallen wie Kupfer, Aluminium und Nickel eignen, z. B. für die Verbindung zwischen dem Kupfergeflechtband eines Schalters und einem Metallblech.

CuCrZr Physikalisch-chemische Eigenschaften Tabelle

a) Chemische Zusammensetzung und physikalische Eigenschaften von CuCrZr

b) 1) CuCrZr (Chrom-Zirkonium-Kupfer)-Formverfahren

Vakuum-Schmelzen - Warmumformung (Strangpressen) - Feststoffschmelzen - Kaltumformung (Ziehen) - Alterungsbehandlung

Das oben beschriebene Verfahren in Verbindung mit einer strengen Qualitätskontrolle gewährleistet die ausgezeichnete elektrische Leitfähigkeit, die hohe Festigkeit und die gute Verschleißfestigkeit des Materials. Die hergestellten Elektrodenköpfe, Elektrodenkappen und speziell geformten Elektroden werden im Kaltfließpressverfahren und durch Präzisionsbearbeitung hergestellt, wodurch die Dichte des Produkts weiter erhöht wird. Die verbesserte Produktleistung ist exzellent, langlebig und gewährleistet eine stabile Schweißqualität.

2) Chemische Zusammensetzung

| Element | Cr | Zr | Si | Mg | Cu |

| Inhalt (%) | 0.7-1.0 | 0.08-0.2 | Spurenelement | Spurenelement | Bilanz |

3) Physikalische Eigenschaften

| Form des Materials | Runde Stange | Blöcke/Scheiben |

| Spezifisches Gewicht (p) (g/cm)3) | 8.9 | 8.9 |

| Härte (HRB) | 80-85 | 78-82 |

| Leitfähigkeit (IACS%) | 80-85 | 75-80 |

| Erweichungstemperatur (℃) | 550 | 550 |

| Dehnungsrate (%) | 15 | 15 |

| Zugfestigkeit (MPa/n/mm)2) | 420 | 420 |

c) Chemische Zusammensetzung und physikalische Eigenschaften von Al2O3Cu und BeCu

1) Chemische Zusammensetzung

| Elementinhalt (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Bilanz |

| Elementinhalt (%) | Sei | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Bilanz |

3) Physikalische Eigenschaften

| Form des Materials | A1203Cu | BeCu |

| Spezifisches Gewicht (P) (g/cm)3) | 8.9 | 8.9 |

| Härte (HRB) | 73-83 | ≥ 95 |

| Leitfähigkeit (IACS%) | 80-85 | ≥ 50 |

| Erweichungstemperatur (℃) | 900 | 650 |

| Dehnungsrate (%) | 5-10 | 8-16 |

| Zugfestigkeit (MPa/n/mm)2) | 460-580 | 600-700 |

Anweisungen:

1) Die Analyse der chemischen Zusammensetzung der Legierung wird nach den Richtlinien von ZBH62-003.1-H62003.8 durchgeführt.

2) Die Härte der Legierung wird gemäß GB230 bestimmt, wobei jede Probe an drei Punkten geprüft und der Durchschnittswert ermittelt wird.

3) Die Leitfähigkeit wird mit einem Wirbelstrom-Leitfähigkeitsmessgerät (Wirbelstrom-Vergleichsmethode) gemessen. Jede Probe wird an drei Punkten geprüft, und der Durchschnittswert wird ermittelt. Bei Proben mit einem Durchmesser von weniger als 15 mm können die Messungen gemäß den Bestimmungen von GB3048.2 durchgeführt werden.

4) Für die Prüfung der Erweichungstemperatur wird die Probe in einen auf 550℃ erhitzten Ofen gelegt (nach dem Schließen der Ofentür muss sie auf diese Temperatur zurückkehren und sie 2 Stunden lang halten, bevor Abschreckkühlung). Der Wert der Umgebungstemperatur der Probenkammer wird gemessen (Durchschnitt von drei Punkten), und die Härte sollte im Vergleich zur ursprünglichen Härte um nicht mehr als 15% abnehmen.