Haben Sie sich jemals gefragt, wie man extrem dicke Metallteile ohne mehrere Durchgänge schweißen kann? Das Elektroschlackeschweißen (ESW) bietet eine effiziente Lösung, bei der geschmolzene Schlacke zur Erzeugung der für das Schweißen erforderlichen Wärme verwendet wird. Diese Technik ist ideal, um dicke Teile in einem einzigen Durchgang zu schweißen und so Zeit und Material zu sparen. In diesem Artikel erfahren Sie mehr über das Verfahren, die Ausrüstung, die Anwendungen und die Vorteile des ESW und erhalten das nötige Wissen, um die Vorteile und potenziellen Nachteile dieses Verfahrens in verschiedenen industriellen Anwendungen zu verstehen.

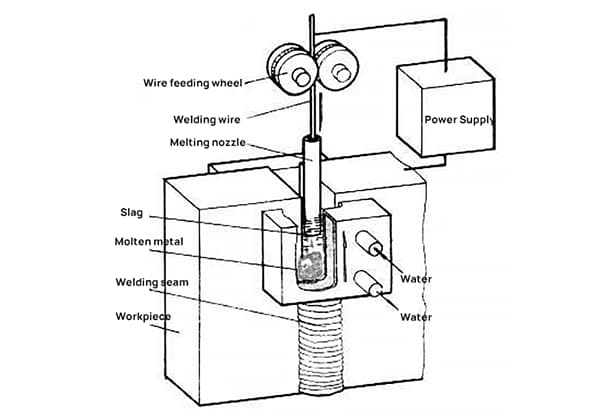

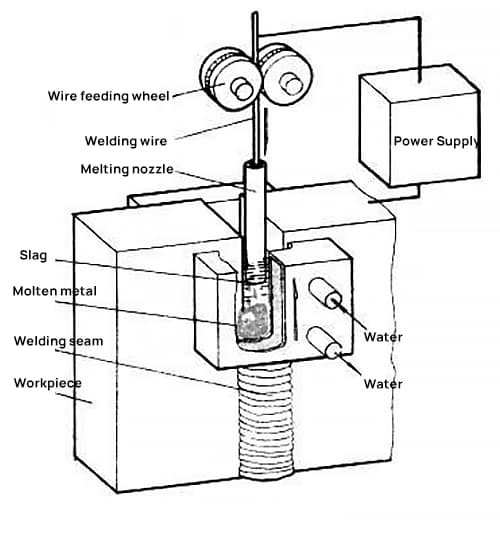

Beim Elektroschlackeschweißen wird die Widerstandswärme, die durch den Strom erzeugt wird, der durch die Schlacke fließt, als Wärmequelle genutzt, um den Zusatzwerkstoff und den Grundwerkstoff zu schmelzen, der dann erstarrt und eine fest verbundene Struktur zwischen den Metallatomen bildet.

Zu Beginn des Schweißvorgangs den Schweißdraht mit der Schweißfuge kurzschließen und kontinuierlich eine kleine Menge festes Flussmittel zugeben.

Nutzen Sie die Hitze des elektrischen Lichtbogens, um es zu schmelzen und eine flüssige Schlacke zu bilden.

Wenn die Schlacke eine bestimmte Tiefe erreicht hat, wird die Geschwindigkeit des Drahtvorschubs erhöht und die Spannung verringert, so dass der Draht in das Schlackenbad eintaucht und der Lichtbogen erlischt, wodurch der Elektroschlackeschweißprozess beginnt.

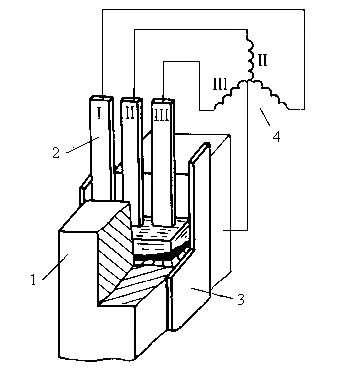

Das Elektroschlackeschweißen umfasst hauptsächlich das Schmelzdüsen-Elektroschlackeschweißen, das Nicht-Schmelzdüsen-Elektroschlackeschweißen, das Drahtelektroden-Elektroschlackeschweißen, das Plattenelektroden-Elektroschlackeschweißen, usw.

Der Nachteil ist, dass die zugeführte Wärme groß ist, die Verbindung lange Zeit bei hohen Temperaturen bleibt und der Bereich in der Nähe der Schweißnaht anfällig für Überhitzung ist, was zu grobkristallinen Gussstrukturen im Schweißgut und geringer Kerbschlagzähigkeit führt und im Allgemeinen ein Glühen nach dem Schweißen erfordert. Anlassen Wärmebehandlung.

Hintere Platte: Sie dient dazu, den Teil des Schweißguts, der das Schlackenbad bildet und bei Schweißstopps oft Lunker und Risse verursacht, aus dem Werkstück herauszuziehen.

Startrille: Neben der Bildung der Schlacke wird sie auch verwendet, um den instabilen Teil des Beginns des Lichtbogenprozesses, der eine niedrige Temperatur aufweist und anfällig für ungeschmolzene Defekte ist, in der Startrille zu belassen.

Nach dem Schweißen werden die Stützplatte und die Startnut entfernt.

Das Elektroschlackeschweißen weist folgende Verfahrensmerkmale auf:

Verglichen mit anderen Fusionen Schweißverfahrenhat das Elektroschlackeschweißen folgende Vorteile:

(1) Sie kann sehr dicke Werkstücke auf einmal schweißen und dadurch die Schweißproduktivität erhöhen.

(2) Dicke Werkstücke müssen nicht genutet werden, solange ein gewisser Montagespalt zwischen den beiden Werkstücken vorhanden ist, wodurch viel Schweißzusatzwerkstoff und Bearbeitungszeit eingespart werden kann.

(3) Aufgrund der vertikalen Schweißposition befindet sich immer ein Hochtemperatur-Schlackenbad mit einem gewissen Volumen auf dem Metallschmelzbad, wodurch sich Gas und Verunreinigungen im Schmelzbad leichter absetzen können.

Daher ist das Auftreten von Fehlern wie Poren und Schlackeneinschlüssen im Allgemeinen weniger wahrscheinlich.

Darüber hinaus sind aufgrund der langsamen Schweißgeschwindigkeit und der geringeren Konzentration der Wärmequelle im Vergleich zu LichtbogenschweißenDie Aufheiz- und Abkühlgeschwindigkeiten im nahen Nahtbereich sind langsamer.

Dadurch wird die Möglichkeit von Abschreckrissen im nahen Nahtbereich bei leicht abschreckbaren Stahlsorten verringert. Vorwärmen ist nicht erforderlich, wenn Schweißen von Kohlenstoffstahl und niedrig legiertem Stahl.

(4) Da die Einschmelztiefe des Grundwerkstoffs relativ leicht einzustellen und zu kontrollieren ist, kann der Anteil von Schweißzusatz und Grundwerkstoff im Schweißgut in einem weiten Bereich eingestellt werden.

Dies ist von besonderer Bedeutung für die Einstellung der chemischen Zusammensetzung des Schweißguts und die Reduzierung schädlicher Verunreinigungen.

Aufgrund der Eigenschaften der Wärmequelle und der langsamen Schweißgeschwindigkeit des Elektroschlackeschweißens sind seine Nachteile:

Das Schweißgut und der nahtnahe Bereich bleiben lange Zeit bei hohen Temperaturen (über 1000℃), was zu groben Körnern, überhitzten Strukturen und geringerer Kerbschlagzähigkeit der Schweißverbindung führen kann.

Daher ist das Glühen nach dem Schweißen oder Anlassen Wärmebehandlung ist im Allgemeinen für einige Stahlsorten erforderlich, was bei großen Werkstücken relativ schwierig ist.

Es ist notwendig, die Kerbschlagzähigkeit der Schweißverbindung während des Schweißzustandes beim Elektroschlackeschweißen zu verbessern.

Es gibt drei Arten von Elektroschlackeschweißverfahren, die sich nach der Form der Elektrode richten:

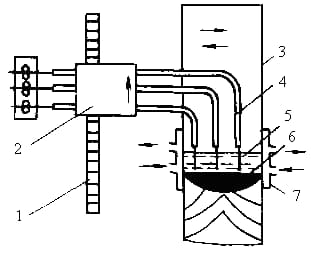

1 - Führungsschiene

2 - Kopf der Schweißmaschine

3 - Schweißnaht

4 - Elektrische Düsen

5 - Schlacketank

6 - Metallschmelzbecken

7 - Wassergekühlter Formschieber

Das Elektroschlackeschweißen wird hauptsächlich zum Schweißen von Stahl oder Eisenbasislegierungen verwendet.

Stahl mit niedrigem Kohlenstoffgehalt und Stahl mit mittlerem Kohlenstoffgehalt sind leicht zu schweißen. Aufgrund der langsamen Abkühlung ist es auch zum Schweißen von Stahl mit hohem Kohlenstoffgehalt und Gusseisen geeignet.

Mit geeigneten Maßnahmen können auch niedrig legierte Stähle, rostfreie Stähle und Nickelbasislegierungen geschweißt werden.

Im Allgemeinen ist es ratsam, Blechdicken von 30 mm oder mehr zu schweißen.

Im Allgemeinen ist es ratsam, Bleche mit einer Dicke von mehr als 30 mm zu schweißen, während Bleche mit einer Dicke von weniger als 30 mm nicht so wirtschaftlich sind wie das Unterpulverschweißen und das elektrische Gasschweißen. vertikales Schweißen.

Obwohl es keine Obergrenze für die Dicke des Elektroschlackeschweißens gibt, können mit dem Drahtelektroden-Elektroschlackeschweißen aufgrund von Ausrüstungsbeschränkungen im Allgemeinen Bleche bis zu einer Dicke von 400 mm geschweißt werden.

Bei größeren Dicken kann das Elektroschlackeschweißen mit Plattenelektroden und das Schmelzdüsen-Elektroschlackeschweißen mit einer Dicke von bis zu 1 m eingesetzt werden.

Stumpfstöße zwischen Blechen gleicher Dicke sind am einfachsten zu schweißen und werden am häufigsten verwendet. Danach folgen T-Verbindungen, Eckverbindungen und Kreuzverbindungen.

Die am weitesten verbreitete Struktur ist die Dickblechstruktur, gefolgt von Strukturen mit großem Querschnitt, zylindrischen Strukturen und Strukturen mit variablem Querschnitt (einschließlich Strukturen mit gekrümmten oder gebogenen Oberflächenschweißnähten).

Diese Strukturen sind häufig in der Industrie anzutreffen, z. B. im Maschinenbau, bei schweren Maschinen, Kesseldruckbehältern, Schiffen und Hochhäusern.

Funktion: Schmelzen in Schlacke, um elektrische Energie in Wärme umzuwandeln:

(1) Schmelzen von Füllmetall und unedlem Metall;

(2) Vorwärmen des geschweißten Teils;

(3) Verlängert die Existenzzeit des Schmelzbades und verlangsamt die Abkühlung des geschweißten Teils;

(4) Kein Legierungseffekt.

Anforderungen für Flussmittel zum Schweißen:

(1) Es muss sich leicht und schnell Schlacke bilden können. Die Schlacke sollte eine angemessene, aber nicht zu hohe Leitfähigkeit haben, da sie sonst die Stromumlenkung um den Schweißdraht erhöht, den Konvektionseffekt des Flüssigkeitsstroms in der Hochtemperaturzone schwächt und eine Verringerung der Schmelzbreite oder sogar ein unvollständiges Eindringen verursacht.

(2) Die flüssige Schlacke sollte eine angemessene Viskosität aufweisen. Wenn die Viskosität zu hoch ist, kann es leicht zu Schlackeneinschlüssen und Unterschneidungen im geschweißten Metall kommen. Wenn die Viskosität zu niedrig ist, kann die Schlacke leicht aus dem Spalt zwischen dem Werkstück und der Stützplatte austreten, was zu einer Unterbrechung des Schweißvorgangs führen kann.

Beim Elektroschlackeschweißen erfolgt die Legierung des Schweißgutes in der Regel nicht durch das Schweißpulver, sondern hauptsächlich durch die Einstellung der Legierungszusammensetzung des Schweißgutes. Elektrodenmaterial zur Kontrolle der chemischen Zusammensetzung und der mechanischen Eigenschaften des Schweißguts.

Bei der Auswahl einer Elektroschlacke-Schweißelektrode sollte die Verdünnungswirkung des Grundwerkstoffs auf die Schweißnaht berücksichtigt werden.

Beim Schweißen von Kohlenstoffstahl und niedrig legiertem Stahl:

(1) Der Schwefel- und Phosphorgehalt des Elektrodenmaterials sollte kontrolliert werden.

(2) Die Kohlenstoffgehalt von der Elektrode sollte im Allgemeinen niedriger sein als die des Grundmetalls, typischerweise bei etwa 0,10% W(C).

(3) Die sich daraus ergebende Verschlechterung der mechanischen Eigenschaften der Schweißnaht kann durch eine Erhöhung des Mangan-, Silizium- und anderer Gehalte kompensiert werden. Legierungselemente.

Tabelle zur Auswahl der gebräuchlichsten Elektroschlackeschweißdrähte für Stahlwerkstoffe.

| Sorte | Stahlsorte | Schweißdraht |

| Stahlplatte | Q235A Q235B Q235C Q235D | H08A H08MnA |

| 20g 22g 25g Q345 (16Mn) Q295 (09Mn2) | H08Mn2Si H10MnSi H10Mn2 H08MnMoA | |

| Q390 (15Mnv, 15MnTi,16MnNb) | H08Mn2MoVA | |

| Q420 (15MnVN, 14MnVTiRE) | H10Mn2MoVA | |

| 14MnMoV 14MnMoVN 15MnMoVN 18MnMoNb | H10Mn2MoVA H10MdNiMo | |

| Guss- und Schmiedeteile | 15 20 25 35 | H10h4n2 H10MnSj |

| 20MnMo 20MnV | H10Mn2 H10MnSi | |

| 20MnSi | H10MnSi |

Die grundlegenden Anforderungen an das Elektroschlackeschweißen für Schweißleistung Versorgung sind wie folgt:

1. Aufrechterhaltung eines stabilen Lichtbogenprozesses.

Während des Schweißvorgangs darf es nicht zu einer Lichtbogenentladung oder einer Vermischung von Schlacke und Lichtbogen kommen, da sonst die normalen Parameter des Schweißvorgangs zerstört werden.

Die Lichtbogenstromversorgung sollte mit flachen Eigenschaften (niedrige Leerlaufspannung und kleine Induktivität) gewählt werden.

2. Aufrechterhaltung eines stabilen Schweißstrom und -spannung.

Beim Elektroschlackeschweißen wird der Schweißdraht mit konstanter Geschwindigkeit zugeführt, und die Strom-Spannungs-Kennlinien im Schlackebad sind ansteigende Kurven.

Wenn sich also die Netzspannung und die Drahtvorschubgeschwindigkeit ändern, wird die Schweißstrom und -spannung Die durch die flache Charakteristik der Schweißstromquelle verursachten Änderungen sind gering, und der Selbstregulierungseffekt ist stark.

3. Das Elektroschlackeschweißen erfordert eine ausreichende Leistung, eine niedrige Leerlaufspannung und eine Schweißstromquelle mit flacher Kennlinie.

Für das Elektroschlackeschweißen werden in der Regel Wechselstromquellen verwendet, z. B. die Modelle BP1-3×1000 und BP1-3×3000 (Lichtbogenschweißtransformatoren mit flachen Kennlinien). Wenn keine Schweißstromquelle mit flachen Kennlinien zur Verfügung steht, kann ein Stromquelle für Lichtbogenschweißen mit abwärts gerichteten Merkmalen kann auch vorübergehend als Ersatz verwendet werden.

Elektroschlackeschweißen:

(1) Lichtbogenverfahren: Zunächst wird ein Lichtbogen zwischen dem Schweißdraht und der Elektrodenplatte erzeugt. Die Lichtbogenwärme schmilzt das Schweißpulver um den Lichtbogen herum. Wenn die flüssige Schlacke eine bestimmte Tiefe erreicht, wird die Drahtvorschubgeschwindigkeit erhöht und die Lichtbogenspannung gesenkt, um den Schweißdraht in das Schmelzbad einzuführen. Der Lichtbogen wird gelöscht, und der nächste Prozess beginnt.

(2) Schlackenprozess: Wenn der Strom durch das Schlackenbad zum Werkstück fließt, werden der Schweißdraht und das Werkstück durch die vom Schlackenbad erzeugte Widerstandswärme geschmolzen. Das geschmolzene Metall lagert sich am Boden des Schlackenbades ab, da sein Gewicht größer ist als die Dichte der Schlacke, und bildet ein Schmelzbad. Während die Elektrode weiter schmilzt und speist, steigen das Schmelzbad und das Schlackenbad weiter an. Das abgekühlte und erstarrte Metall am Boden des Schmelzbades, weit entfernt von der Wärmequelle, bildet die Schweißnaht.

1. Gase und Schlacke in der Schmelze sind leicht auszufällen, so dass es nicht leicht ist, Poren oder Schlackeneinschlüsse zu erzeugen.

2. Die metallurgische Reaktion ist ausreichend, und die chemische Zusammensetzung der Schweißnaht ist einheitlich.

3. Es kann die Abschreckungstendenz der Schweißnaht reduzieren und verhindern kalte Rissewas besonders bei Stahl mit mittlerem und hohem Kohlenstoffgehalt von Vorteil ist.

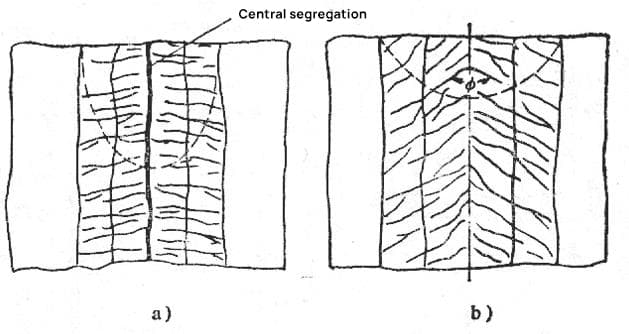

4. Die Wärmeeinflusszone ist breit, die Korngröße ist grob, und der Zähigkeitsindex nimmt ab. Die Schweißnaht weist eine zickzackförmige Kristallisationscharakteristik auf und bildet einen Verbindungswinkel φ. Je größer der Verbindungswinkel φ ist, desto größer ist die Tendenz zur Bildung von Seigerungen und Einschlüssen in der Mitte der Schweißnaht, was zu Rissen führt. Um dies zu verhindern, sollte der Umformkoeffizient (ψ=B/H) erhöht werden, wodurch der Verbindungswinkel φ verringert wird.

a) Formfaktor ψ = 0,8, großer Schnittwinkel Φ, starke Zentrumsentmischung.

b) Formfaktor ψ = 3,0, kleiner Kreuzungswinkel Φ.

5. Es hat einen guten Schutz für das geschmolzene Metall.

6. Sie kann große und dicke Werkstücke auf einmal schweißen, ohne sie anzufasen, und der Vorteil wird mit zunehmender Dicke immer deutlicher.

7. Es hat niedrige Kosten.

8. Das Schmelzverhältnis ist klein, im Allgemeinen 10-20%, und die Schweißzusammensetzung kann leicht durch den Schweißdraht eingestellt werden.

9. Ein Vorwärmen ist nicht erforderlich, aber eine Wärmebehandlung nach dem Schweißen ist notwendig, um die Zähigkeit zu verbessern (normalerweise Glühen oder Anlassen).

10. Das Schlackenbecken hat eine große Wärmekapazität und ist unempfindlich gegenüber kurzfristigen Stromschwankungen.

Risse:

Heiße Risse in der Mitte des Schweißnaht Schnittstelle.

Ende der Schweißnaht: Erstarrungsrisse (Geschwindigkeit des Drahtvorschubs verringern und den unteren Teil lokal erwärmen).

Wärmebeeinflusste ZoneKaltrisse (Vorheizen, Nachheizen);

Porosität: H2; CO

Schlackeneinschluss: Änderung der Spezifikationen oder instabiler Elektroschlackenprozess.

Unvollständige Penetration: Instabiler Elektroschlackeprozess oder ungeeignete Spezifikationsparameter.

Breite Wärmeeinflusszone mit grober Körnung: Nach dem Schweißen können Normalisierungs- und Anlaßwärmebehandlungen durchgeführt werden sowie Maßnahmen wie die Verringerung des Spiels, die Zugabe von Zusatzwerkstoff und die Erhöhung der Schweißgeschwindigkeit.