Haben Sie sich jemals gefragt, wie sich verschiedene Materialien auf das Biegen von Blechen auswirken? In diesem aufschlussreichen Artikel teilt ein erfahrener Maschinenbauingenieur sein Fachwissen über die Auswirkungen von Materialarten, -dicken und anderen Faktoren auf Biegeberechnungen. Entdecken Sie wertvolle Erkenntnisse, die Ihnen helfen können, Ihre Blechbearbeitungsprozesse zu optimieren und präzise Ergebnisse zu erzielen. Lesen Sie weiter, um von einem Branchenexperten zu lernen und Ihr Wissen über das Biegen auf die nächste Stufe zu heben!

Unser umfassender Online-Rechner für das Blechbiegen ist ein unverzichtbares Werkzeug für die Präzisionsmetallbearbeitung, mit dem Sie schnell und genau die kritischen Parameter für Blechbiegevorgänge bestimmen können. Dieser fortschrittliche Rechner bietet wichtige Einblicke in:

Anweisungen für eine optimale Nutzung:

Nutzen Sie diesen leistungsstarken Rechner, um Ihren Blechbearbeitungsprozess zu verbessern, die Genauigkeit zu erhöhen, den Materialabfall zu reduzieren und Ihren Produktionsablauf zu rationalisieren.

Weiterführende Lektüre:

Das Biegen von Blechen ist ein grundlegendes Verfahren in der Metallverarbeitung, bei dem ein Blech entlang einer geraden Achse verformt wird. Dieses Verfahren ist für die Herstellung einer breiten Palette von Metallprodukten mit unterschiedlichen Formen und Funktionen unerlässlich. Um präzise und genaue Biegungen zu erzielen, müssen mehrere Schlüsselkonzepte verstanden und während der Entwurfs- und Fertigungsphasen berücksichtigt werden.

Der Biegeprozess beginnt mit einem detaillierten Entwurf des endgültigen Teils. Dazu gehört die Erstellung von 3D-Modellen mit CAD-Software wie AutoCAD oder SolidWorks. Bei der Konstruktion müssen verschiedene Faktoren berücksichtigt werden, z. B. Biegezugabe, Reliefs und Biegelinien. Ordnungsgemäß vorbereitete Dateien stellen sicher, dass das Endprodukt die gewünschten Spezifikationen und Qualitätsstandards erfüllt.

Die Biegezugabe ist die Länge der neutralen Achse vom Anfang bis zum Ende der Biegung. Der K-Faktor ist ein Koeffizient, der hilft, die Position der neutralen Achse im Verhältnis zur Materialdicke zu bestimmen. Er variiert je nach den Materialeigenschaften und der verwendeten Biegemethode. In einer Fallstudie mit Aluminiumblechen wurde zum Beispiel ein K-Faktor von 0,3 verwendet, um genaue Biegungen zu erzielen. Das Verständnis und die genaue Berechnung der Biegezugabe und des K-Faktors sind für das Erreichen präziser Biegungen und die Beibehaltung der Gesamtabmessungen des Teils unerlässlich.

Der Biegeradius ist die Krümmung der Biegung und ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Blechs. Der Mindestbiegeradius sollte in der Regel mindestens der Blechdicke entsprechen, um eine Verformung oder Rissbildung zu verhindern. Die Sicherstellung gleichmäßiger Biegeradien über alle Biegungen hinweg kann auch zu kosteneffizienten und effizienten Konstruktionen beitragen.

Unter Rückfederung versteht man die Tendenz eines gebogenen Blechteils, teilweise in seine ursprüngliche Form zurückzukehren, nachdem die Biegekraft aufgehoben wurde. Dieses Phänomen kann zu Ungenauigkeiten bei den endgültigen Abmessungen des Teils führen. Um die Rückfederung zu kompensieren, kann eine zusätzliche Kraft durch Methoden wie das Absenken und Prägen aufgebracht werden. Beim Stauchen wird das Blech auf den Boden der Matrize gepresst, wodurch die Rückfederung effektiv beseitigt wird. Beim Prägen wird hoher Druck ausgeübt, um eine dauerhafte Verformung zu erzeugen, die die Auswirkungen der Rückfederung weiter verringert.

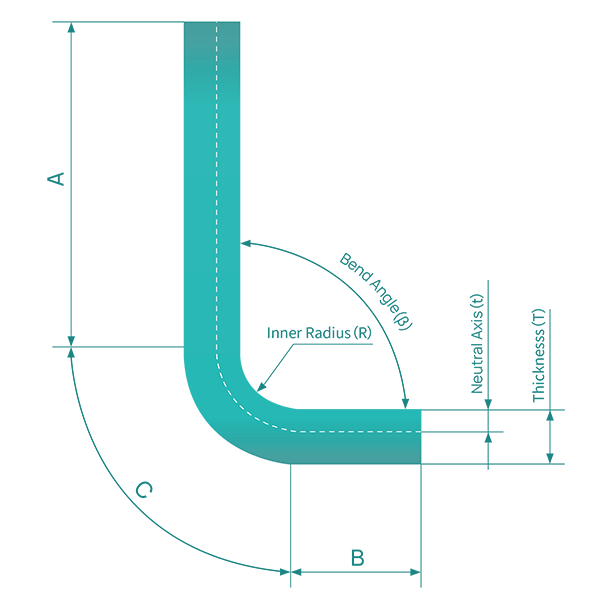

Die neutrale Achse ist eine imaginäre Linie innerhalb des Blechs, die beim Biegen weder gedehnt noch gestaucht wird. Die Zugzone befindet sich auf der Außenseite der Biegung, wo sich das Material dehnt, während die Druckzone auf der Innenseite liegt, wo das Material komprimiert wird. Das Verständnis dieser Zonen ist entscheidend für genaue Biegeberechnungen und für die Vorhersage des Verhaltens des Materials während des Biegeprozesses.

Die Biegeausrichtung bezieht sich auf die Richtung, in der die Biegungen ausgeführt werden. Für eine kosteneffektive und effiziente Produktion sollten Biegungen, die von derselben Ebene ausgehen, in dieselbe Richtung ausgerichtet werden. Dieser Ansatz reduziert die Notwendigkeit, das Teil neu auszurichten, was Zeit und Ressourcen spart. Eine konsistente Biegeausrichtung trägt auch dazu bei, dass die Werkzeuge und die Einrichtung während des gesamten Fertigungsprozesses einheitlich bleiben.

In der Industrie werden verschiedene Biegemethoden angewandt, die jeweils ihre eigenen Vorteile und Grenzen haben:

Durch ein gründliches Verständnis dieser Schlüsselkonzepte können Konstrukteure und Ingenieure während des Biegeprozesses fundierte Entscheidungen treffen und so hochwertige und präzise Blechteile sicherstellen.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Der K-Faktor beim Biegen von Blechen ist ein entscheidender Parameter, der das Verhältnis zwischen dem Abstand von der neutralen Achse und der Materialstärke darstellt. Die neutrale Achse ist eine imaginäre Linie innerhalb des Metalls, die während des Biegens keine Stauchung oder Dehnung erfährt. Diese Position verschiebt sich vom Mittelpunkt der Materialdicke, wenn das Metall gebogen wird.

Zur Bestimmung des K-Faktors sind sowohl Messungen als auch Berechnungen erforderlich. In der Regel biegen Sie Probestücke des Metalls und messen die wichtigsten Abmessungen, einschließlich des Innenradius der Biegung, der Materialstärke und der Biegezugabe. Der K-Faktor kann mit der folgenden Formel berechnet werden:

Der komplementäre Biegewinkel beträgt (180°- eingeschlossener Winkel)

Der Einfachheit halber werden häufig K-Faktor-Diagramme und -Tabellen verwendet. Diese liefern typische Werte auf der Grundlage von Materialtyp, Dicke und Biegeverfahren. Der K-Faktor wird von verschiedenen Faktoren beeinflusst, darunter Materialeigenschaften, Biegeradius, Materialdicke und die verwendete Biegemethode.

Die Werte des K-Faktors liegen im Allgemeinen zwischen 0,3 und 0,5. Beispielsweise haben weiche Werkstoffe wie Weichkupfer einen K-Faktor von etwa 0,35, halbharte Werkstoffe wie Baustahl und Aluminium etwa 0,41 und harte Werkstoffe wie Bronze und kaltgewalzter Stahl etwa 0,45.

In der Praxis ist der K-Faktor von entscheidender Bedeutung für die Berechnung von Biegezugaben und -abzügen, die Sicherstellung genauer Flachmuster und die Vermeidung von Fehlern während des Biegeprozesses. Er wird häufig in Konstruktionssoftware verwendet und von Abkantpresse Bediener für die präzise Blechbearbeitung.

Um die Biegezugabe für Bleche zu berechnen, müssen Sie mehrere Schlüsselparameter berücksichtigen und eine spezielle Formel verwenden. Die benötigten Parameter sind Materialstärke (T), Biegewinkel (A), Innenradius (R) und K-Faktor (K). Die Biegezugabe (BA) ist die Bogenlänge der Biegung, gemessen entlang der neutralen Achse des Blechs.

Die Formel für die Berechnung der Knickzulage lautet:

Wo:

Bei einem Biegewinkel (A) von 120 Grad, einem Innenradius (R) von 6,5 mm, einer Materialdicke (T) von 2,5 mm und einem K-Faktor (K) von 0,5 können Sie die Biegezugabe beispielsweise wie folgt berechnen:

1. Konvertieren Sie den Biegewinkel in Radiant, falls erforderlich:

2. Setzen Sie die Werte in die Formel ein:

Die berechnete Biegezugabe (BA) beträgt 16,23 mm. Dieser Wert wird dann verwendet, um die flache Länge des Blechs zu bestimmen, die erforderlich ist, um das gewünschte Werkstück zu formen. Die flache Länge kann berechnet werden, indem die Längen der Schenkel zur Biegezugabe addiert werden. Dies gewährleistet eine präzise und effiziente Fertigung von Blechteilen.

Biegezugabe (BA) und Biegeabzug (BD) sind zwei wesentliche Begriffe beim Biegen von Blechen, die im Fertigungsprozess unterschiedliche Zwecke erfüllen. Die Biegezugabe bezieht sich auf die Länge des Materials, das zur Herstellung einer Biegung benötigt wird, gemessen entlang der neutralen Achse des Blechs. Sie berücksichtigt das tatsächlich für die Biegung verwendete Material und wird zur flachen Länge addiert, um sicherzustellen, dass die endgültigen Abmessungen des Werkstücks den Konstruktionsspezifikationen entsprechen.

Andererseits stellt der Biegeabzug die Menge an Material dar, die von der gesamten flachen Länge abgezogen werden muss, um die gewünschte Biegung zu erreichen. Dieser Abzug ist notwendig, um den Rückfederungseffekt zu kompensieren, der auftritt, wenn die Biegekraft entfernt wird, und um sicherzustellen, dass der endgültige Biegewinkel genau ist und die Abmessungen des Teils beibehalten werden.

Zusammenfassend lässt sich sagen, dass die Biegezugabe zur flachen Länge hinzugerechnet wird, um das Material während des Biegens richtig zu nutzen, während der Biegeabzug abgezogen wird, um das Materialverhalten nach dem Biegen zu berücksichtigen, insbesondere die Tendenz, sich leicht zu biegen. Beide Berechnungen sind für das Erreichen präziser und genauer Blechkomponenten entscheidend.

Die genaue Berechnung der flachen Länge beim Blechbiegen ist aus mehreren Gründen entscheidend, die sich direkt auf die Qualität, Effizienz und Kosteneffizienz des Fertigungsprozesses auswirken.

Erstens gewährleisten präzise Berechnungen der flachen Länge, dass die endgültigen Abmessungen des Teils mit den Konstruktionsspezifikationen übereinstimmen. Durch die korrekte Berücksichtigung der Biegezugabe und des Biegeabzugs sind die Abmessungen des fertigen Teils genau und stellen sicher, dass es richtig in die Gesamtbaugruppe passt und die vorgesehenen Konstruktionsanforderungen erfüllt.

Zweitens optimieren genaue Flachlängenberechnungen die Materialausnutzung und Effizienz. Indem sie vor dem Biegen die exakte Größe des benötigten Blechs bestimmen, können Verarbeiter den Ausschuss minimieren und die Kosten kontrollieren, wodurch der Fertigungsprozess ressourceneffizienter wird.

Drittens ist die Gewährleistung der korrekten flachen Länge von entscheidender Bedeutung für die richtige Passform und den Zusammenbau von Teilen. Falsche Abmessungen können dazu führen, dass Teile nicht wie vorgesehen zusammenpassen, was zu Montageproblemen und potenzieller Nacharbeit führt, die kostspielig und zeitaufwendig sein kann.

Viertens tragen genaue Berechnungen dazu bei, die Spannungsverteilung und die strukturelle Integrität der gebogenen Teile zu erhalten. Die korrekte Berücksichtigung der Biegezugabe und des Biegeabzugs stellt sicher, dass die Teile so gebogen werden, dass ihre Festigkeit und Haltbarkeit erhalten bleibt, was für die Zuverlässigkeit des Endprodukts entscheidend ist.

Fünftens wird durch die präzise Berechnung der flachen Länge eine konsistente Fertigung erreicht. Diese Konsistenz reduziert Fehler und Nacharbeit und führt zu einem effizienteren und zuverlässigeren Fertigungsprozess. Außerdem wird so sichergestellt, dass jedes produzierte Teil denselben hohen Standards entspricht.

Sechstens: Genaue Berechnungen kompensieren den Rückfederungseffekt des Materials, bei dem das gebogene Teil dazu neigt, sich nach dem Wegfall der Biegekraft teilweise wieder zu biegen. Durch die Einbeziehung der korrekten Biegeabzüge können die Hersteller den gewünschten Biegewinkel erreichen und die Maßgenauigkeit nach dem Biegeprozess beibehalten.

Schließlich vereinfacht die Kenntnis der genauen Abmessungen für das flache Muster den Herstellungsprozess. Es ermöglicht rationellere Arbeitsabläufe und erleichtert die Herstellung hochwertiger Biegeteile mit minimalem Aufwand und Fehlern.

Zusammenfassend lässt sich sagen, dass die genaue Berechnung der flachen Länge beim Blechbiegen von entscheidender Bedeutung ist, um genaue Abmessungen zu gewährleisten, den Materialeinsatz zu optimieren, eine ordnungsgemäße Passform und Montage zu erreichen, die strukturelle Integrität aufrechtzuerhalten, die Konsistenz der Fertigung zu gewährleisten, die Rückfederung zu kompensieren und den Herstellungsprozess zu vereinfachen.

Bei Berechnungen zum Biegen von Blechen ist der Einfluss verschiedener Materialtypen auf den Biegefaktor erheblich und vielschichtig und beeinflusst die Genauigkeit, Qualität und Effizienz des Biegeprozesses. Zu den wichtigsten betroffenen Bereichen gehören:

Materialeigenschaften:

Verschiedene Materialien weisen unterschiedliche mechanische Eigenschaften wie Streckgrenze, Zugfestigkeit und Elastizitätsmodul auf. Diese Eigenschaften haben einen direkten Einfluss auf das Verhalten des Materials beim Biegen und wirken sich auf das Rückfederungsphänomen und die erforderliche Biegekraft aus. So erfordern beispielsweise hochfeste Stähle aufgrund ihrer höheren Widerstandsfähigkeit gegen plastische Verformung in der Regel einen größeren Biegefaktor als Weichstähle.

Kornstruktur und Anisotropie:

Die kristalline Struktur und die Kornorientierung von Metallen spielen eine entscheidende Rolle für das Biegeverhalten. Werkstoffe mit einer ausgeprägten Kornstruktur, wie bestimmte Aluminiumlegierungen, können anisotrope Eigenschaften aufweisen, die je nach Biegerichtung relativ zur Kornorientierung zu unterschiedlichen Biegefaktoren führen. Dies kann zu einer uneinheitlichen Rückfederung und zu potenziellen Defekten führen, wenn es bei den Berechnungen nicht richtig berücksichtigt wird.

Merkmale der Arbeitshärtung:

Werkstoffe mit unterschiedlichen Kaltverfestigungsgraden, wie austenitische nichtrostende Stähle im Vergleich zu kohlenstoffarmen Stählen, erfordern unterschiedliche Ansätze für die Berechnung des Biegefaktors. Die Kaltverfestigung während des Biegeprozesses kann die Materialeigenschaften erheblich verändern und sich auf die endgültige Form und die Maßgenauigkeit auswirken.

Thermische Ausdehnungskoeffizienten:

Bei Prozessen, die mit Wärme verbunden sind, wie z. B. das Warmbiegen oder die anschließende Wärmebehandlung, wird der Wärmeausdehnungskoeffizient des Werkstoffs zu einem kritischen Faktor. Bei Werkstoffen mit höheren Koeffizienten kann eine Kompensation des Biegefaktors erforderlich sein, um Maßänderungen beim Abkühlen zu berücksichtigen.

Oberflächenzustand und Behandlungen:

Oberflächenbehandlungen wie Eloxieren, Galvanisieren oder Einsatzhärten können die Oberflächeneigenschaften des Materials verändern, was sich auf die Reibung beim Biegen auswirkt und möglicherweise den erforderlichen Biegefaktor verändert. Das Vorhandensein von Oxidschichten oder Beschichtungen muss bei genauen Biegeberechnungen berücksichtigt werden.

Variationen in der Dicke:

Während die Materialdicke selbst ein Schlüsselfaktor ist, ist die Konsistenz der Dicke über das gesamte Blech ebenso wichtig. Materialien, die zu Dickenschwankungen neigen, wie z. B. bestimmte Walzlegierungen, erfordern möglicherweise adaptive Biegefaktoren oder konservativere Berechnungen, um konsistente Ergebnisse über das gesamte Werkstück zu gewährleisten.

Empfindlichkeit der Dehnungsrate:

Einige Werkstoffe, insbesondere bestimmte Aluminiumlegierungen und hochfeste Stähle, reagieren empfindlich auf Dehnungsgeschwindigkeiten. Das bedeutet, dass der Biegefaktor möglicherweise an die Geschwindigkeit des Biegevorgangs angepasst werden muss, wobei schnelles Biegen möglicherweise andere Berechnungen erfordert als langsamere, kontrolliertere Prozesse.

Eigenspannungszustand:

Das Vorhandensein von Eigenspannungen im Material, die je nach Materialtyp und vorheriger Verarbeitung variieren können, kann das Biegeverhalten erheblich beeinflussen. Materialien mit hohen Eigenspannungen erfordern unter Umständen Spannungsabbauverfahren oder angepasste Biegefaktoren, um genaue Ergebnisse zu erzielen.

Um Biegevorgänge für verschiedene Materialtypen zu optimieren, ist es von entscheidender Bedeutung,:

Durch die sorgfältige Berücksichtigung dieser werkstoffspezifischen Auswirkungen auf den Biegefaktor können Hersteller eine höhere Präzision erreichen, die Ausschussrate reduzieren und ihre Blechbiegeprozesse für eine Vielzahl von Werkstoffen optimieren.