Haben Sie sich schon einmal gefragt, warum Werkstoffe bei wiederholter Belastung versagen, selbst wenn die Belastung überschaubar erscheint? Dieser Artikel befasst sich mit den sechs entscheidenden Faktoren, die die Ermüdungseigenschaften von Werkstoffen beeinflussen. Von der Auswirkung durchschnittlicher Spannungen und Belastungsformen bis hin zum Einfluss von Größe, Oberflächenbeschaffenheit, Oberflächenbehandlung und Umweltbedingungen werden Sie die komplexen Zusammenhänge aufdecken, die die Haltbarkeit von Materialien bestimmen. Erfahren Sie, wie diese Elemente zusammenspielen, um die Lebensdauer von Komponenten in technischen Anwendungen vorherzusagen und zu verbessern. Entdecken Sie praktische Erkenntnisse zur Verbesserung der Ermüdungsbeständigkeit in Ihrem nächsten Projekt.

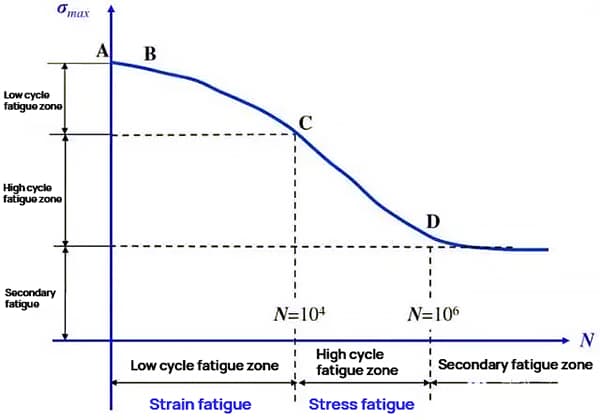

Dehnungsermüdung (Low Cycle Fatigue): Diese Art der Ermüdung tritt bei hoher Belastung und einer begrenzten Anzahl von Zyklen auf. Die durch Dehnungsermüdung verursachte Schädigung von Werkstoffen wird in der Regel durch den zulässigen Dehnungswert geregelt.

Spannungsermüdung (High Cycle Fatigue): Diese Art der Ermüdung tritt bei niedrigen Spannungswerten und einer hohen Anzahl von Zyklen auf. Die Materialien werden durch Spannungsermüdung beschädigt, die in der Regel durch den zulässigen Spannungswert geregelt wird.

Sekundäre Ermüdung: Diese Art der Ermüdung tritt auf, wenn das Spannungsniveau unter einen bestimmten Wert sinkt, wodurch der Riss aufhört zu wachsen.

Die Ermüdungseigenschaften von Werkstoffen werden durch das Verhältnis zwischen der angelegten Spannung (S) und der Anzahl der Zyklen (N) bis zum Versagen dargestellt.

Bei einer Ermüdungsbelastung ist die einfachste Art des Belastungsspektrums eine zyklische Belastung mit konstanter Amplitude.

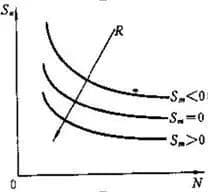

Wenn das Spannungsverhältnis (R) gleich -1 ist, stellt die Beziehung zwischen Spannung und Lebensdauer, die aus Prüfungen unter symmetrischer zyklischer Belastung mit konstanter Amplitude gewonnen wird, die grundlegende Ermüdungskurve des Materials dar.

Die Auswirkungen einer Änderung des Spannungsverhältnisses (R) auf die Ermüdungsleistung werden später erörtert.

Wie aus der obigen Abbildung hervorgeht, zeigt der Anstieg des Spannungsverhältnisses R, dass die durchschnittliche zyklische Spannung Sm zunimmt. Und wenn die Spannungsamplitude Sa gegeben ist, gibt es:

Sm = (1+R)Sa/(1-R)

Im Allgemeinen, wenn Sa gegeben ist, nimmt R zu, und die durchschnittliche Spannung Sm nimmt ebenfalls zu.

Die Zunahme des Zuganteils bei zyklischer Belastung ist ungünstig für die Entstehung und Ausbreitung von Ermüdungsrisswas die Ermüdungslebensdauer verringert.

Der allgemeine Trend des Einflusses der durchschnittlichen Spannung auf die S-N-Kurve ist in der nachstehenden Abbildung dargestellt.

Die grundlegende S-N-Kurve ergibt sich, wenn die durchschnittliche Spannung Smgleich Null ist.

Wenn Sm größer als Null ist, was bedeutet, dass das Material einer durchschnittlichen Zugspannung ausgesetzt ist, verschiebt sich die S-N-Kurve nach unten. Dies bedeutet, dass die Lebensdauer des Materials bei gleicher Spannungsamplitude abnimmt, oder die Ermüdungsfestigkeit nimmt bei gleicher Lebensdauer ab, was sich negativ auf die Ermüdung auswirkt.

Wenn Sm kleiner als Null ist, was bedeutet, dass das Material einer durchschnittlichen Druckspannung ausgesetzt ist, verschiebt sich die S-N-Kurve nach oben. Dies deutet darauf hin, dass die Lebensdauer des Materials bei gleicher Spannungsamplitude zunimmt oder die Ermüdungsfestigkeit bei gleicher Lebensdauer steigt und die mittlere Druckspannung einen positiven Einfluss auf die Ermüdung hat.

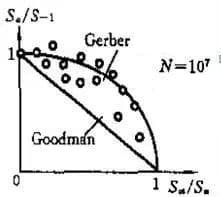

Die Beziehung zwischen der zyklischen Spannungsamplitude (Sa) und die durchschnittliche Spannung (Sm) für eine bestimmte Lebensdauer (N) untersucht, und die Ergebnisse sind in der nebenstehenden Abbildung dargestellt.

Es ist zu beobachten, dass die durchschnittliche Spannung (Sm) zunimmt, steigt die entsprechende Spannungsamplitude (Sa) abnimmt. Es ist jedoch zu beachten, dass die durchschnittliche Spannung (Sm) kann niemals die Bruchfestigkeit (Su) des Materials.

Die Bruchfestigkeit (Su) ist definiert als die Zugfestigkeit von spröden Materialien mit hoher Festigkeit oder die Streckgrenze von duktilen Materialien.

Die Abbildung zeigt die Sa-Sm-Beziehung des Metallmaterials N=10^7, die mit der Ermüdungsgrenze (S-1) und der Bruchfestigkeit (S) normiert istu).

Die Beziehung zwischen Sa und Sm unter der Bedingung gleicher Lebensdauer kann also wie folgt beschrieben werden:

(Sa/S-1) + (Sm/Sn) = 1

Dies ist die parabolische Kurve in der Abbildung, die so genannte Gerberkurve, und die Datenpunkte befinden sich hauptsächlich in der Nähe dieser Kurve.

Eine andere Darstellung ist die in der Abbildung gezeigte gerade Linie, die als "Gerade" bezeichnet wird:

n(Sa/S-1) + (Sm/Sn) = 1

Die oben genannte Gleichung wird als Goodman-Linie bezeichnet, und alle Testpunkte liegen im Allgemeinen über dieser Linie.

Die geradlinige Form ist einfach und für eine gegebene Lebensdauer ist die geschätzte Sa-Sm-Beziehung vorsichtig, was sie zu einer beliebten Wahl in der technischen Praxis macht.

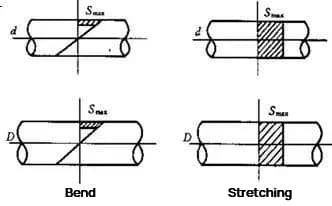

Die Ermüdungsgrenze von Werkstoffen weist für verschiedene Belastungsformen folgende Tendenz auf:

S (Biegen)>S (Dehnen)>S (Verdrehen)

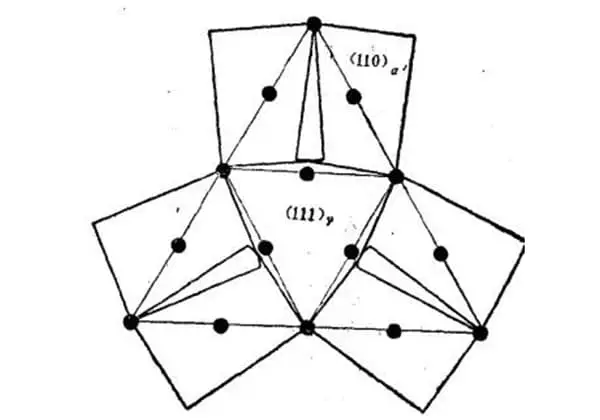

Bei gleichem Spannungsniveau entspricht das Volumen der Hochspannungszone bei Zug und Druck dem gesamten Volumen der zu prüfenden Probe. Im Falle der Biegung ist das Volumen der Hochspannungszone jedoch deutlich kleiner.

Ermüdungsbruch wird in erster Linie durch zwei Faktoren bestimmt: die Größe der angelegten Spannung (eine äußere Ursache) und die Fähigkeit des Materials, einem Ermüdungsbruch zu widerstehen (eine innere Ursache). Versagen tritt typischerweise in Bereichen mit hoher Belastung oder an Materialfehlern auf.

Wenn die maximale zyklische Spannung (Smax) in der Abbildung gleich ist, erhöht das große Materialvolumen im Bereich der hohen Spannung während der Zug- und Druckzyklen die Wahrscheinlichkeit von Fehlern und Rissbildung. Daher ist bei gleichem Spannungsniveau die Lebensdauer der Probe unter zyklischer Zug-Druck-Belastung kürzer als unter Biegung.

Mit anderen Worten: Bei gleicher Lebensdauer ist die Dauerfestigkeit unter Zug-Druck-Zyklen geringer als unter Biegung. Bei Torsion sinkt die Ermüdungsfestigkeit sogar noch weiter, aber das Volumen hat kaum Auswirkungen.

Die Unterschiede in der Ermüdungslebensdauer bei verschiedenen Spannungszuständen lassen sich durch unterschiedliche Versagenskriterien erklären, werden hier aber nicht weiter erörtert.

Der Einfluss unterschiedlicher Probengrößen auf die Ermüdungsleistung kann auch auf das unterschiedliche Volumen der Hochspannungszone zurückgeführt werden.

Wenn das Spannungsniveau konstant bleibt, führt eine größere Probengröße zu einem größeren Materialvolumen im Bereich der hohen Spannung.

Ermüdung tritt an der schwächsten Stelle des Materials im Bereich der hohen Belastung auf. Je größer das Volumen ist, desto höher ist die Wahrscheinlichkeit von Defekten oder Schwachstellen.

Daher ist die Ermüdungsfestigkeit von großformatigen Bauteilen geringer als die von kleinformatigen Proben. Das bedeutet, dass bei einer gegebenen Lebensdauer N die Ermüdungsfestigkeit von großformatigen Bauteilen abnimmt. Darüber hinaus sinkt bei einem bestimmten Spannungsniveau auch die Ermüdungslebensdauer von großformatigen Bauteilen.

Aus dem Konzept der Ermüdungslokalität geht hervor, dass eine raue Oberfläche der Probe zu einer Zunahme der lokalen Spannungskonzentration führt, was die Lebensdauer der Rissbildung verkürzt.

Die grundlegende S-N-Kurve des Materials wird durch Messung der Standardprobe mit guter Oberflächengüte bestimmt, die durch Feinschleifen erreicht wird.

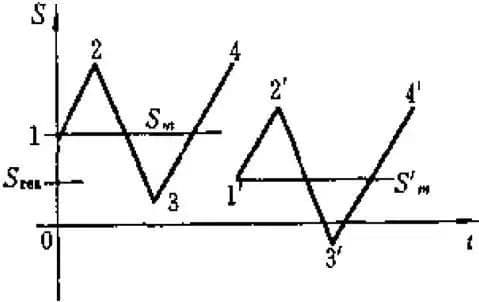

Ermüdungsrisse gehen in der Regel immer von der Oberfläche aus. Um die Ermüdungsleistung zu verbessern, werden neben der Verbesserung der Oberflächenbeschaffenheit häufig verschiedene Methoden eingesetzt. Diese Methoden zielen auf die Einführung von Druck Eigenspannung auf der stark beanspruchten Oberfläche des Bauteils mit dem Ziel, die Ermüdungslebensdauer zu erhöhen.

Wenn die zyklische Spannung wie in der Folge 1-2-3-4 dargestellt ist und die durchschnittliche Spannung durch Smdie Hinzufügung einer Kompression Eigenspannung Sbzw. ergibt sich ein neues Spannungsniveau von 1′-2′-3′-4′, das eine Überlagerung der ursprünglichen Spannungsfolge und -Sbzw.. Dies führt zu einer Verringerung der durchschnittlichen Spannung auf S'mwas zu einer verbesserten Ermüdungsleistung führt.

Gängige Methoden zur Verbesserung der Ermüdungslebensdauer von Bauteilen sind u. a. Oberflächenbeschuss HämmernKaltfließpressen von Teilen und das Einbringen von Druckeigenspannungen auf ihrer Oberfläche.

Die Festigkeit des Werkstoffs wirkt sich direkt auf seine Ermüdungsleistung aus. Eine höhere Materialfestigkeit führt zu einer geringeren zyklischen Beanspruchung und damit zu einer längeren Lebensdauer und einer besseren Lebensdauerverlängerung.

Shot Peening ist besonders effektiv in Bereichen mit Spannungsgradienten oder Kerbspannungskonzentrationen.

Oberfläche nitrieren oder Aufkohlungsbehandlungen können die Festigkeit der Materialoberfläche verbessern und Druckeigenspannungen induzieren, die beide zu einer verbesserten Ermüdungsleistung beitragen.

Die Testergebnisse zeigen, dass Nitrier- oder Aufkohlungsbehandlungen die Ermüdungsgrenze von Stahl verdoppeln können. Dieser Effekt ist bei Proben mit Kerben noch stärker ausgeprägt.

Die S-N-Kurve von Materialien wird normalerweise bei Raumtemperatur und unter atmosphärischen Bedingungen ermittelt.

Ermüdung in korrosiven Umgebungen wie Meerwasser, Säuren und Laugen wird als Korrosionsermüdung bezeichnet.

Das Vorhandensein korrosiver Medien wirkt sich nachteilig auf die Ermüdung aus.

Korrosionsermüdung ist ein komplexer Prozess, bei dem sowohl mechanische als auch chemische Vorgänge eine Rolle spielen, und der Versagensmechanismus ist komplex.

Es gibt mehrere Faktoren, die die Korrosionsermüdung beeinflussen, und der allgemeine Trend ist wie folgt:

(1) Die Auswirkung der Lastspielfrequenz ist erheblich. In nicht korrosiven Umgebungen hat die Frequenz in einem relativ breiten Frequenzbereich (z. B. 200 Hz) nur geringe Auswirkungen auf die S-N-Kurve von Materialien. In korrosiven Umgebungen steigt jedoch mit abnehmender Frequenz die Zeit, die dieselbe Zyklenzahl durchläuft, so dass genügend Zeit für Korrosion zur Verfügung steht, um einen erheblichen Einfluss auf die Abnahme der Ermüdungsleistung zu haben.

(2) Ein halbes Eintauchen in korrosive Medien (wie Meerwasser) ist ungünstiger als ein vollständiges Eintauchen.

(3) Korrosionsbeständige Stähle mit guter Korrosionsermüdungsbeständigkeit schneiden besser ab als gewöhnliche Kohlenstoffstähle, bei denen die Ermüdungsgrenze in korrosiven Umgebungen deutlich sinkt oder sogar ganz verschwindet.

(4) Die Ermüdungsgrenze von metallischen Werkstoffen steigt im Allgemeinen mit abnehmender Temperatur. Mit abnehmender Temperatur nimmt jedoch auch die Bruchzähigkeit des Werkstoffs ab, was zu Sprödigkeit bei niedrigen Temperaturen führt. Sobald Risse auftreten, ist die Wahrscheinlichkeit eines Instabilitätsbruchs größer. Hohe Temperaturen verringern die Festigkeit von Werkstoffenkönnen Kriechvorgänge verursachen und sind für die Ermüdung ungünstig. Es sollte auch beachtet werden, dass die Druckeigenspannung, die zur Verbesserung der Ermüdungsleistung eingeführt wurde, mit steigender Temperatur ebenfalls verschwindet.