Warum halten manche Metallteile lange, während andere versagen? Ermüdungsfestigkeit ist der Schlüssel und wird von Faktoren wie Spannungskonzentration, Materialqualität und Umweltbedingungen beeinflusst. In diesem Artikel werden diese kritischen Elemente untersucht und erklärt, wie sie sich auf die Haltbarkeit und Leistung von mechanischen Teilen auswirken. Tauchen Sie ein, um die Wissenschaft hinter der Ermüdungsfestigkeit zu verstehen und praktische Erkenntnisse zu gewinnen, mit denen Sie die Langlebigkeit Ihrer Komponenten verbessern können.

Normalerweise basieren die S-N-Kurven, die bei manuellen Prüfungen ermittelt werden, auf den Ergebnissen von Standardproben ohne Kerben. Die in der Praxis verwendeten Teile können jedoch unterschiedliche Formen, Größen, Oberflächenbeschaffenheiten, Arbeitsumgebungen und Belastungsmerkmale aufweisen, die alle einen erheblichen Einfluss auf die Ermüdungsfestigkeit der Teile haben können.

Die Faktoren, die die Ermüdungsfestigkeit beeinflussen, lassen sich in drei Kategorien einteilen: Mechanik, Metallurgie und Umwelt. Diese Faktoren sind voneinander abhängig, was es schwierig macht, ihre Auswirkungen auf die Festigkeit umfassend zu bewerten. Ermüdungsfestigkeit Konstruktion und Vorhersage der Ermüdungslebensdauer.

Mechanische Faktoren werden vor allem durch die Spannungskonzentration und die durchschnittliche Spannung beeinflusst. Metallurgische Faktoren hängen mit der Qualität des Materials zusammen, z. B. mit seiner Reinheit und Festigkeit. Zu den umweltbedingten Faktoren hingegen gehören das Vorhandensein von korrosiven Stoffen und hohe Temperaturen.

Bei Schienenfahrzeugteilen, die meist unter normalen atmosphärischen Bedingungen und bei normalen Temperaturen betrieben werden, sollte das Hauptaugenmerk auf mechanischen und metallurgischen Faktoren liegen, wie z. B. dem Einfluss von Kerbform, Größe, Oberflächenbeschaffenheit und durchschnittlicher Spannung.

Spezifische Informationen über den Einfluss dieser Faktoren auf die Ermüdungsgrenze sind in den einschlägigen Handbüchern und Materialien durch die Verwendung von empirischen Formeln zu finden.

In diesem Artikel sollen die wichtigen Gesetze und Phänomene erörtert werden, die bei der Auslegung der Ermüdungsfestigkeit und der Vorhersage der Ermüdungslebensdauer verstanden werden müssen, sowie die Vorsichtsmaßnahmen, die berücksichtigt werden müssen oder sollten.

Bauteile oder Komponenten weisen häufig Kerben auf, wie z. B. Schulterstufen, Schraubenlöcher, Öllöcher, Keilnuten usw. Kennzeichnend für diese Kerben ist, dass die Querschnittsfläche der Teile an der Kerbe eine plötzliche Veränderung erfährt, wodurch die Spannung an der Wurzel der Kerbe erheblich zunimmt. Dieser Anstieg der Spannung wird als Spannungskonzentration bezeichnet.

Die Spannungskonzentration an der Kerbe ist der Hauptfaktor, der für die Verringerung der Ermüdungsfestigkeit von Bauteilen verantwortlich ist. Die Spannungskonzentration bewirkt, dass die tatsächliche Spannung an der Kerbwurzel viel höher ist als die Nennspannung, was zur Bildung von Ermüdungsrissen und schließlich zum Versagen oder zur Beschädigung des Bauteils führt.

Das Ausmaß der Spannungskonzentration wird durch den Spannungskonzentrationsfaktor (auch als theoretischer Spannungskonzentrationsfaktor bezeichnet) Kt beschrieben, der wie folgt ausgedrückt wird:

Hier wird σmax steht für die maximale Spannung, und σ0 ist die durchschnittliche Spannung, die sich aus der Division der Last durch die Nettoquerschnittsfläche an der Kerbe ergibt und auch als Nennspannung bezeichnet wird.

Je kleiner der Krümmungsradius ρ an der Kerbwurzel innerhalb eines bestimmten Bereichs ist, desto größer ist die Spannungskonzentration und desto stärker ist die Verringerung der Dauerfestigkeit. Bei plastischen Werkstoffen wie Stahl mit niedrigem und mittlerem Kohlenstoffgehalt wird die Verringerung der Ermüdungsfestigkeit jedoch geringer oder hört sogar ganz auf, wenn der Krümmungsradius an der Kerbwurzel kleiner wird und sich einigen Millimetern nähert.

In diesem Fall spiegelt der Spannungskonzentrationsfaktor die Auswirkung der Kerbe auf die Ermüdungsfestigkeit nicht mehr genau wider. Um die tatsächliche Verringerung der Ermüdungsfestigkeit genauer wiederzugeben, wird der Kerbfaktor Kf (früher bekannt als effektiver Spannungskonzentrationsfaktor) wird häufig verwendet.

Hier wird σw0 und σw stehen für die Ermüdungsgrenzen von glatten Proben ohne Kerben bzw. von Proben mit Kerben.

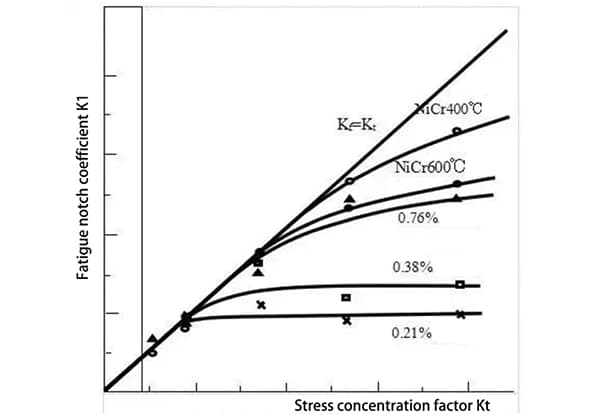

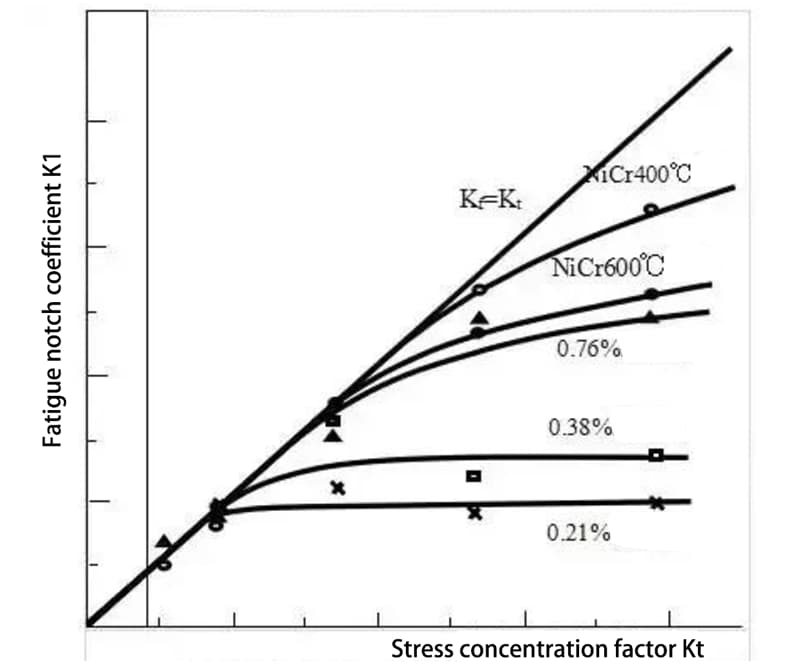

Die folgende Abbildung veranschaulicht die Beziehung zwischen dem Spannungskonzentrationsfaktor Kt und der Ermüdungskerbfaktor Kf für Stahl.

Wie in der Abbildung dargestellt, gilt für Stahl mit niedrigem und mittlerem Kohlenstoffgehalt, wenn der Spannungskonzentrationsfaktor unter 2 bis 2,5 liegt, Kt und Kf sind im Allgemeinen ähnlich. Wenn dieser Wert jedoch überschritten wird, steigt der Kf deutlich verlangsamt.

Bei kohlenstoffreichen Stählen mit hohem Festigkeitsverhältnis ist Kf steigt linear mit Kt über eine große Reichweite.

Daraus lässt sich schließen, dass die Ermüdungsfestigkeit von hochfestem Stahl sehr empfindlich auf das Vorhandensein von Kerben reagiert, während die Ermüdungsfestigkeit von niedrig- und mittelfestem Stahl weniger empfindlich gegenüber Kerben ist.

Im Allgemeinen gilt: Kf kleiner ist als Ktaber bei scharfen Kerben in hochgekohltem Stahl ist Kt kann größer sein als Kf. Dies kann auch bei Schraubenteilen auftreten, bei denen Kt kann 4 erreichen und Kf kann 8 bis 10 betragen. Dies ist auf die ungleichmäßige Verteilung der Last auf die Fäden zurückzuführen, wobei sich mehrere Lasten auf einen Faden konzentrieren.

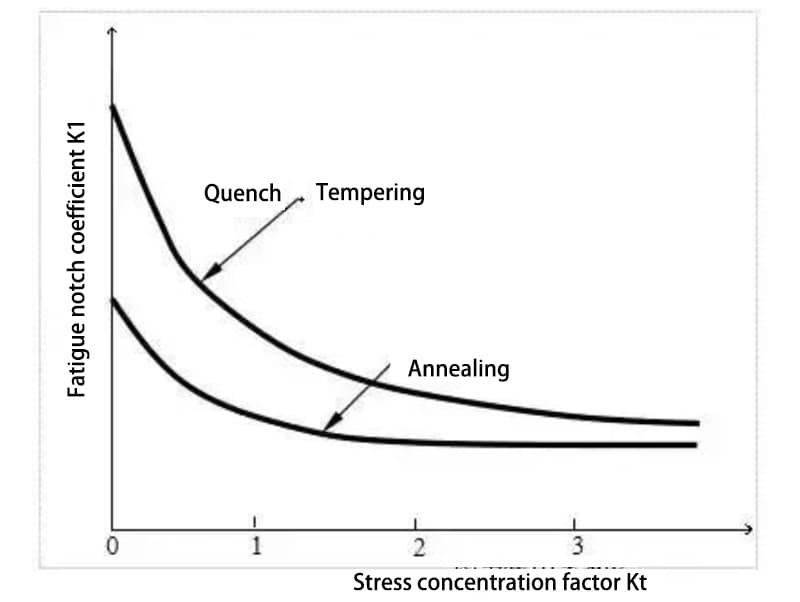

Bei glatten Werkstoffen werden Oberflächenwärmebehandlungen wie Oberflächenabschrecken, Aufkohlen und nitrieren können die Ermüdungsfestigkeit wirksam verbessern. Diese Methoden können jedoch unwirksam sein oder sogar die Ermüdungsfestigkeit von gekerbten Materialien verringern. Dies liegt daran, dass die Oberflächenfestigkeit durch die Wärmebehandlung verbessert wird, aber auch die Empfindlichkeit gegenüber Kerben zunimmt.

Die folgende Abbildung veranschaulicht die Veränderung der Dauerfestigkeit von gekerbtem hochfestem Stahl und niedrigfestem Stahl mit guter Plastizität bei zunehmender Spannungskonzentration. Im Bereich der kleineren Spannungskonzentration Ktist die Ermüdungsfestigkeit von hochfestem Stahl deutlich höher als die von niedrigfestem Stahl. Mit zunehmendem Spannungskonzentrationsfaktor nimmt die Ermüdungsfestigkeit von hochfestem Stahl jedoch schneller ab als die von niedrigfestem Stahl, so dass die Ermüdungsfestigkeit von hochfestem Stahl fast gleich der von niedrigfestem Stahl ist.

Bei geschweißten Bauteilen ist die Ermüdungsfestigkeit oft erheblich reduziert, was auf die Kombination von Wärmeeinflusszone die sich in der Nähe der strukturellen Kerbe befinden, sowie das Vorhandensein von Schweißfehlern und Zugeigenspannungen. Diese Verringerung kann um ein Vielfaches oder sogar um mehr als das Zehnfache größer sein als normal.

Der Ermüdungskerbwirkungsgrad kann auch durch die Größe der Teile beeinflusst werden. Generell gilt, dass der Ermüdungskerbwirkungsgrad bei gleicher Kerbe mit zunehmender Größe steigt.

Um die Ermüdungslebensdauer von gekerbten Werkstoffen oder Bauteilen mit Kerben zu verbessern, ist es am effektivsten, die Konstruktion und das Verfahren so zu wählen, dass die Spannungskonzentration reduziert oder verbessert wird.

Eine raue Oberfläche und große Abmessungen können jedoch die Ermüdungsfestigkeit von Bauteilen verringern.

Der Durchmesser der für die Ermüdungsprüfung verwendeten Proben liegt in der Regel zwischen 5 und 10 mm und ist damit viel kleiner als die tatsächliche Größe der Teile.

Bei Bauteilen, die auf Biegung und Torsion beansprucht werden, nimmt die Dauerfestigkeit mit zunehmender Größe ab. Für axiale Zug- und Druckbelastungen hat die Größe jedoch nur eine geringe Auswirkung.

Der Einfluss der Größe auf die Ermüdungsgrenze wird durch den Größeneinflusskoeffizienten (ε) dargestellt.

Hier wird σd und σd0 stehen für die Ermüdungsgrenzen von glatten Proben beliebiger Größe bzw. für die Standardgröße.

Der Größeneffekt auf hochfester Stahl ist größer als die von niedrigfestem Stahl, und der Größeneffekt ist bei Teilen mit rauen Oberflächen stärker ausgeprägt.

Der Größeneffekt ist in erster Linie auf die Auswirkungen des Gefügezustands und des Spannungsgradienten des Werkstoffs auf die Ermüdungsfestigkeit größerer Bauteile zurückzuführen.

Mit zunehmender Größe des Materials wird es schwieriger, den Herstellungsprozess zu kontrollieren, und das Materialgefüge wird weniger einheitlich und kompakt, mit mehr metallurgischen Fehlern und einer größeren Oberfläche, die die Wahrscheinlichkeit dieser Fehler erhöht.

Dies führt zu einem höheren Risiko von Ermüdung und Rissen an der Oberfläche großer Proben. Die durch metallurgische Defekte verursachte lokale Spannungskonzentration führt zur Bildung von Ermüdungsrissen.

Was den Einfluss des Spannungsgradienten anbelangt, so gilt: Je größer das Bauteil ist, desto geringer ist der Gradient der Arbeitsspannung, desto höher ist die durchschnittliche Spannung pro Flächeneinheit und desto leichter bilden sich Ermüdungsrisse, wenn es auf Biegung, Torsion und andere Belastungen beansprucht wird.

Die Oberflächenbeschaffenheit beeinflusst verschiedene Faktoren wie OberflächenrauhigkeitSpannungszustand der Oberfläche, Grad der plastischen Verformung der Oberfläche, Oberflächenfehler und andere.

Im Prüfverfahren wird die Standardprobe mit polierter Oberfläche verwendet, die tatsächlichen Teile haben jedoch oft bearbeitete, geschmiedete oder gegossene Oberflächen.

Die maschinelle Bearbeitung kann zu einer plastischen Kaltverfestigung auf der Oberfläche des Werkstücks führen.

Das Schneiden hinterlässt häufig Druckeigenspannungen auf der Oberfläche, was die Dauerfestigkeit nur in begrenztem Maße verbessert.

Andererseits kann das Schleifen Zug-Eigenspannungen verursachen, die sich nachteilig auf die Ermüdungsfestigkeit auswirken.

Außerdem kann die mikroskalige Rauheit der bearbeiteten Oberflächen zu Spannungskonzentrationen führen und die Dauerfestigkeit verringern.

Die kombinierte Wirkung dieser Faktoren führt zu einer geringeren Dauerfestigkeit als bei der Standardprobe.

Geschmiedete oder gegossene Oberflächen weisen in der Regel eine höhere Rauheit und höhere Kaltverfestigungsschichten sowie Druckeigenspannungen auf, was zu einem erheblichen Rückgang der Dauerfestigkeit führt.

Zusammenfassend lässt sich sagen, dass die Dauerfestigkeit umso stärker abnimmt, je rauer die Oberfläche bearbeitet wird.

Der Einfluss der Oberflächenbearbeitungsbedingungen auf die Dauerfestigkeit wird durch den Oberflächenbearbeitungskoeffizienten (β) dargestellt.

Hier wird σβ steht für die Ermüdungsgrenze einer glatten Standardprobe in einem bestimmten Oberflächenzustand, σβ0 stellt die Ermüdungsgrenze einer polierten glatten Standardprobe dar, und "Ausland" bezieht sich auf die glatte Standardprobe mit einer polierten Oberfläche.

Aus metallurgischer Sicht hat die Grobzerspanung einen erheblichen Einfluss auf die Ermüdungsfestigkeit hochfester Werkstoffe, so dass hochfester Stahl seine Ermüdungsfestigkeit bei Grobzerspanung nicht verbessern kann. Dies liegt vor allem an der hohen Kerbempfindlichkeit hochfester Werkstoffe gegenüber rauen Oberflächen und der minimalen Kaltverfestigung der Oberfläche von hochfestem Stahl durch die Bearbeitung.

Die Auswirkungen von Oberflächendefekten, wie z. B. Oberflächenfehlern, sind bisher kaum erforscht worden. Entkohlungund Kratzer auf die Ermüdungsfestigkeit auswirken. Aber auch zufällig verursachte Oberflächenfehler können sich erheblich auf die Dauerfestigkeit auswirken. Daher sollte diesen Aspekten bei der Konstruktion und vor allem bei der Herstellung ausreichend Aufmerksamkeit gewidmet werden.

Bei glatten Werkstoffen können eine Wärmebehandlung der Oberfläche und andere Methoden der Oberflächenveränderung die Dauerfestigkeit verbessern. Bei Werkstoffen mit Kerben, wie z. B. bei realen Teilen, sind diese Methoden jedoch wenig wirksam und können sich sogar nachteilig auswirken. Infolgedessen ist das Schießen Hämmern und Walzen werden häufig eingesetzt, um Kaltverfestigung und Druckeigenspannungen an der Oberfläche zu erzeugen und so die Dauerfestigkeit der Bauteile zu verbessern.

Mit diesen beiden Methoden lässt sich die Dauerfestigkeit von Teilen mit Löchern im Allgemeinen jedoch nicht wesentlich verbessern. Die neueste Forschung zeigt, dass die Verwendung einer einfachen Metallstempel Das Anfasen eines kleinen Teils des Lochrandes kann die Ermüdungsfestigkeit erheblich verbessern und sogar die Auswirkungen der Kerbe beseitigen, wodurch die Ermüdungsgrenze gesenkt wird.

In der Vergangenheit wurde allgemein angenommen, dass der Hauptgrund für die Verbesserung der Ermüdungsfestigkeit bei der plastischen Oberflächenbearbeitung darin liegt, dass die an der Oberfläche erzeugte Druckeigenspannung einen Teil der Arbeitsspannung kompensiert.

Die konzentrierte Druckspannung, die durch die Druckeigenspannung an der Kerbe erzeugt wird, gleicht jedoch die nachteilige Wirkung der Kerbe aus. Durch die plastische Verformung werden die schwachen Bereiche in der Nähe der Kerbe gestärkt, wodurch die Struktur gleichmäßiger wird und sich die Gesamtfestigkeit erhöht, was wiederum das Spannungsniveau verbessert, das zu Ermüdungsrissen führt.

Außerdem führt die Druckeigenspannung dazu, dass Ermüdungsrisse nicht weiter wachsen und zu Dauerrissen werden.

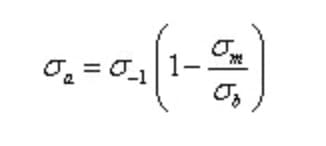

Wie bereits erwähnt, ist die Hauptursache für Ermüdungsbruch ist die dynamische Spannung, aber auch die statische Spannungskomponente bzw. die durchschnittliche Spannung hat einen gewissen Einfluss auf die Ermüdungsgrenze. In einem bestimmten Bereich der statischen Spannung erhöht eine Zunahme der statischen Druckspannung die Ermüdungsgrenze, während eine Zunahme der statischen Zugspannung sie senkt.

Es ist allgemein anerkannt, dass Eigenspannung hat einen ähnlichen Einfluss auf die Ermüdungsgrenze wie die mittlere Spannung. Für einen gegebenen Werkstoff kann ein Ermüdungsgrenzendiagramm auf der Grundlage seiner Ermüdungsgrenzergebnisse bei unterschiedlichen mittleren Spannungen oder Spannungsverhältnissen (R) erstellt werden.

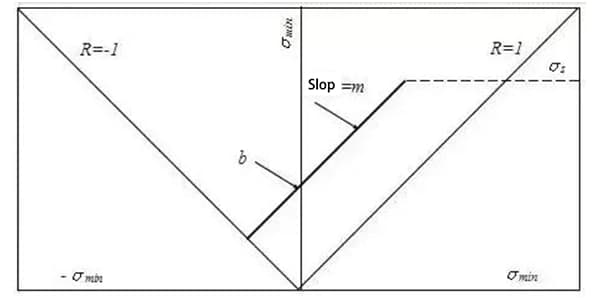

Das folgende Diagramm zeigt eine dimensionslose Größe, das Verhältnis der durchschnittlichen Spannung (σm) oder Eigenspannungbis zur Festigkeitsgrenze (σb), auf der x-Achse, und das Verhältnis der Spannungsamplitude (σa) auf die symmetrische zyklische Ermüdungsgrenze (σ-1), auf der y-Achse.

Die Abbildung zeigt, dass die meisten Testdatenpunkte zwischen Geraden und Kurven liegen. Die gerade Linie wird als Goodman-Linie bezeichnet, während die Kurve als Gerber-Parabel bekannt ist. Die Soderberg-Linie erhält man, indem man die Festigkeitsgrenze (σb) mit der Fließgrenze (σs). In ähnlicher Weise wird die Morrow-Linie abgeleitet, indem σb durch die wahre Bruchspannung (σf).

Gutmensch-Linie:

Gerber-Linie:

Soderberg-Linie:

Morrow-Linie:

Die Goodman-Linie ist ein konservativer und einfacher Ansatz für duktile Metalle und daher eine weit verbreitete Methode für die Ermüdungsauslegung. Eine weitere häufig verwendete Methode ist das ideale, verbesserte Goodman-Diagramm.

Die folgende Abbildung zeigt das ideale verbesserte Goodman-Diagramm eines stumpfen I-förmigen Stahlträgers unter Biegeermüdungsbelastung. Die x-Achse stellt die Mindestspannung (σmin), die y-Achse stellt die maximale Spannung (σmax), und die lineare Gleichung lautet wie folgt:

Dabei ist m die Steigung der Goodman-Linie, b der Schnittpunkt der Linie mit der y-Achse und die Ermüdungsgrenze des Pulsationszyklus, wenn die Mindestspannung gleich Null ist.

Wenn die Ermüdungsgrenze durch die maximale Spannung ausgedrückt wird, nämlich σ w= σ Maxunter Berücksichtigung des Spannungsverhältnisses R= σ max/ σ Min.

Das Morrow-Sortiment umfasst:

Die Ermüdungsgrenze bei einem bestimmten Spannungsverhältnis (R) kann mit der obigen Formel berechnet werden. Die tatsächliche Struktur eines Fahrzeugs ist jedoch viel komplexer als die Prüfbedingungen, unter denen die S-N-Kurve ermittelt wurde, wie z. B. die Art des Schweißens und Spannungskonzentrationen.

Die amerikanische AAR-Norm liefert wertvolle Richtlinien für die Ermüdungsfestigkeit verschiedener Schweißkonstruktionen, so dass die Werte von "b" und "m" in den aktuellen Berechnungen der AAR-Norm entnommen sind.

Die Testergebnisse zeigen, dass die Auswirkungen der statischen Lastkomponenten auf den Spannungskonzentrationskoeffizienten, den Dimensionskoeffizienten und den Oberflächenkoeffizienten gering sind und vernachlässigt werden können.