Haben Sie sich jemals gefragt, warum manche Metallteile unerwartet versagen? Die Ermüdungsfestigkeit, ein entscheidender Faktor im Maschinenbau, liefert die Antwort. In diesem aufschlussreichen Artikel tauchen wir in die faszinierende Welt der Ermüdungsfestigkeit ein und untersuchen die verschiedenen internen und externen Faktoren, die sie beeinflussen. Entdecken Sie, wie das Verständnis dieser Faktoren das Design, die Materialauswahl und die Herstellungsprozesse von Hochleistungskomponenten revolutionieren kann. Machen Sie sich bereit, die Geheimnisse hinter der Langlebigkeit und Zuverlässigkeit von Metallteilen zu lüften!

Die Ermüdungsfestigkeit von Werkstoffen ist sehr empfindlich gegenüber verschiedenen inneren und äußeren Faktoren.

Zu den äußeren Faktoren gehören Form, Größe, Oberflächenbeschaffenheit und Betriebsbedingungen des Teils, während zu den inneren Faktoren die Zusammensetzung, Mikrostruktur, Reinheit und Eigenspannung des Materials gehören.

Eine kleine Veränderung dieser Faktoren kann zu Schwankungen oder erheblichen Veränderungen in der Ermüdungsleistung des Werkstoffs führen. Das Verständnis der Auswirkungen verschiedener Faktoren auf die Ermüdungsfestigkeit ist für die Ermüdungsforschung von entscheidender Bedeutung.

Diese Forschungsarbeiten bilden die Grundlage für die ordnungsgemäße Konstruktion von Bauteilen, die geeignete Auswahl von Werkstoffen und die wirksame Anwendung von Kalt- und Warmverarbeitungstechnologien, um eine hohe Ermüdungsfestigkeit der Bauteile zu gewährleisten.

Hier ist der Inhalt in Tabellenform:

| Faktor | Beschreibung |

|---|---|

| Spannungskonzentration | Spannungskonzentration ist eine der Hauptursachen für Ermüdungsversagen bei Werkstoffen. Sie kann vermieden werden, indem die Form optimiert, glatte Übergangsradien gewählt und Präzisionsbearbeitungsmethoden zur Verbesserung der Oberflächenqualität von Bauteilen eingesetzt werden. |

| Faktor Größe | Je größer das Material ist, desto schwieriger ist es, den Herstellungsprozess zu kontrollieren, was zu einer schlechteren Organisationsdichte und Gleichmäßigkeit des Materials sowie zu mehr metallurgischen Defekten führt, die alle die Dauerfestigkeit beeinträchtigen. |

| Zustand der Oberflächenbearbeitung | Der Zustand der Oberflächenbearbeitung, wie z. B. die Oberflächenrauheit und die Bearbeitungsspuren, beeinflusst die Dauerfestigkeit. Oberflächenbeschädigungen können zu Spannungskonzentrationen führen und die Ermüdungsgrenze verringern. |

| Chemische Zusammensetzung | Die chemische Zusammensetzung hat einen erheblichen Einfluss auf die Dauerfestigkeit. So können beispielsweise Oberflächenwärmebehandlungen wie Aufkohlung und Nitrierung die Dauerfestigkeit des Werkstoffs an der Oberfläche des Teils verbessern. |

| Wärmebehandlung | Eine geeignete Wärmebehandlung kann die Ermüdungsleistung von Werkstoffen verbessern. So kann zum Beispiel durch Hochfrequenzabschrecken, Aufkohlen, Cyanisieren und Nitrieren die Dauerfestigkeit von Federn verbessert werden. |

| Umweltfaktoren | Die Umgebungsfeuchtigkeit hat einen erheblichen Einfluss auf die Haltbarkeit von hochfestem Chromstahl, und Wasserdampf wirkt sich negativ auf die Bruchfestigkeit der meisten Metalle und Legierungen aus. |

| Metallurgische Fehler | Metallurgische Defekte, wie z. B. das Vorhandensein von Einschlüssen, beeinflussen die Ermüdungsfestigkeit. Spröde Einschlüsse (wie Oxide, Silikate usw.) stellen ein erhebliches Risiko für die Ermüdungsleistung von Stahl dar. |

| Korrosion | Korrosion ist ebenfalls ein wichtiger Faktor, der die Dauerfestigkeit beeinflusst, und Korrosionsschutzmaßnahmen müssen bei der Konstruktion und Herstellung berücksichtigt werden. |

| Mikrostruktur | Durch starke plastische Verformung (SPD) von Metallwerkstoffen können Mikrostrukturen wie ultrafeine Körner (UFG) und nanokristalline Körner (NG) erzeugt werden, die die Ermüdungsfestigkeit von Werkstoffen verbessern können. |

| Belastung und Umwelt | Ermüdungstests können je nach Belastung und Umgebung in Ermüdungstests bei Raumtemperatur, Ermüdungstests bei hohen Temperaturen, Ermüdungstests bei niedrigen Temperaturen usw. unterteilt werden. Unterschiedliche Arbeitsbedingungen haben unterschiedliche Auswirkungen auf die Ermüdungsfestigkeit. |

Bei der herkömmlichen Methode zur Messung der Dauerfestigkeit werden sorgfältig bearbeitete, glatte Probekörper verwendet.

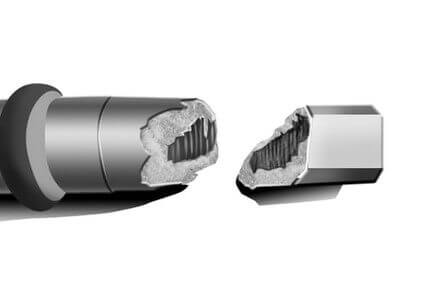

In der Realität weisen mechanische Teile jedoch häufig verschiedene Formen von Lücken auf, wie Stufen, Keilnuten, Gewinde und Öllöcher.

Diese Kerben führen zu einer Spannungskonzentration, die dazu führt, dass die maximale tatsächliche Spannung an der Wurzel der Kerbe viel größer ist als die Nennspannung des Teils.

Infolgedessen ist die Ermüdungsbruch des Teils geht oft von diesen Kerben aus.

Theoretischer Spannungskonzentrationsfaktor Kt:

Unter idealen elastischen Bedingungen wird das Verhältnis zwischen der maximalen Ist-Spannung und der Nennspannung an der Kerbwurzel anhand der Elastizitätstheorie berechnet.

Effektiver Spannungskonzentrationsfaktor (oder Ermüdungsspannungskonzentrationsfaktor) Kf:

Die Ermüdungsgrenze von glatten Proben (σ-1) und die Ermüdungsgrenze von gekerbten Proben (σ-1n) werden bewertet.

Der effektive Spannungskonzentrationsfaktor wird nicht nur von der Größe und Form des Bauteils beeinflusst, sondern auch von den physikalischen Eigenschaften, der Verarbeitung, der Wärmebehandlung und anderen Faktoren des Materials.

Der effektive Spannungskonzentrationsfaktor nimmt mit zunehmender Kerbschärfe zu, ist jedoch in der Regel geringer als der theoretische Spannungskonzentrationsfaktor.

Ermüdungskerbempfindlichkeitskoeffizient q:

Der Ermüdungskerbempfindlichkeitskoeffizient gibt die Empfindlichkeit des Werkstoffs gegenüber dem Ermüdungskerb an und wird nach folgender Formel berechnet:

Der Wertebereich von q liegt zwischen 0 und 1. Je kleiner der Wert von q ist, desto unempfindlicher ist das zu charakterisierende Material gegen die Kerbe.

Es hat sich gezeigt, dass q nicht nur eine Konstante für das Material ist, sondern auch von der Größe der Kerbe abhängt.

Der Wert von q wird nur dann als kerbunabhängig angesehen, wenn der Radius der Kerbe größer als ein bestimmter Wert ist, der für verschiedene Materialien oder Behandlungszustände variiert.

Die Inhomogenität der Materialstruktur und das Vorhandensein interner Defekte führen dazu, dass die Wahrscheinlichkeit eines Versagens mit zunehmender Größe des Materials steigt und damit die Ermüdungsgrenze sinkt.

Das Phänomen des Größeneffekts ist ein wichtiges Problem bei der Extrapolation von Ermüdungsdaten von kleinen Laborproben auf größere praktische Teile.

Es ist nicht möglich, die Spannungskonzentration und den Spannungsgradienten von Teilen tatsächlicher Größe an kleinen Proben nachzubilden, was zu einer Diskrepanz zwischen den im Labor erzielten Ergebnissen und der Praxis führt. Ermüdungsbruch von bestimmten Teilen.

Die bearbeitete Oberfläche enthält immer ungleichmäßige Bearbeitungsspuren, die wie winzige Lücken wirken und zu einer Spannungskonzentration auf der Materialoberfläche führen und deren Dauerfestigkeit verringern.

Die Forschung zeigt, dass für Stahl und AluminiumlegierungenDie Ermüdungsgrenze der Schruppbearbeitung (Schruppdrehen) wird im Vergleich zum Längspolieren um 10% bis 20% oder mehr reduziert.

Materialien mit höherer Festigkeit reagieren empfindlicher auf die Oberflächenbeschaffenheit.

In der Realität arbeitet kein Teil unter einer streng konstanten Spannungsamplitude.

Überlastungen und Sekundärbelastungen können die Ermüdungsgrenze von Materialien beeinflussen.

Studien zeigen, dass Überlastungsschäden und sekundäre Belastungsausbildungen bei Materialien weit verbreitet sind.

Unter Überlastschäden versteht man die Abnahme der Ermüdungsgrenze eines Materials, nachdem es eine bestimmte Anzahl von Zyklen unter einer Belastung durchlaufen hat, die über seiner Ermüdungsgrenze liegt.

Je höher die Überlastung ist, desto schneller tritt der Schadenszyklus ein, wie in der folgenden Abbildung dargestellt.

Grenze der Überlastungsschäden

Unter bestimmten Bedingungen kann eine begrenzte Anzahl von Überlastungen keine Schäden am Material verursachen.

Durch die Auswirkungen der Verformungsverfestigung, der Passivierung der Rissspitzen und der Druckeigenspannung wird das Material ebenfalls verfestigt, wodurch seine Ermüdungsgrenze verbessert wird.

Daher sollte der Begriff des Überlastungsschadens überarbeitet und modifiziert werden.

Das Phänomen des sekundären Lasttrainings bezieht sich auf eine Erhöhung der Ermüdungsgrenze eines Materials nach einer bestimmten Anzahl von Zyklen unter einer Belastung, die unterhalb der Ermüdungsgrenze, aber oberhalb eines bestimmten Grenzwerts liegt.

Die Auswirkungen der sekundären Belastung hängen von den Eigenschaften des Materials selbst ab.

Im Allgemeinen sollten Materialien mit guter Plastizität einen längeren Trainingszyklus haben und einer höheren Trainingsbelastung ausgesetzt werden.

Ermüdungsfestigkeit und Zugfestigkeit stehen unter bestimmten Bedingungen in einem engen Zusammenhang.

Folglich kann unter bestimmten Bedingungen jede Legierungselemente die die Zugfestigkeit erhöhen, können auch die Ermüdungsfestigkeit des Werkstoffs verbessern.

Unter den verschiedenen Faktoren hat Kohlenstoff den größten Einfluss auf die Festigkeit von Werkstoffen.

Einige Verunreinigungen, die sich bilden, sind jedoch Einschlüsse in Stahl kann sich negativ auf die Ermüdungsfestigkeit auswirken.

Die Auswirkung der Wärmebehandlung auf die Ermüdungsfestigkeit ist weitgehend die Auswirkung der Mikrostruktur, da unterschiedliche Wärmebehandlungen zu unterschiedlichen Mikrostrukturen führen.

Obwohl dieselbe Materialzusammensetzung durch verschiedene Wärmebehandlungen dieselbe statische Festigkeit erreichen kann, kann ihre Ermüdungsfestigkeit aufgrund der unterschiedlichen Mikrostrukturen stark variieren.

Bei einem ähnlichen Festigkeitsniveau ist die Dauerfestigkeit von Perlitflocken deutlich geringer als die von Perlitgranulat.

Je kleiner die Zementitpartikel sind, desto höher ist die Ermüdungsfestigkeit.

Der Einfluss der Mikrostruktur auf die Ermüdungseigenschaften von Werkstoffen hängt nicht nur mit den mechanischen Eigenschaften der verschiedenen Strukturen zusammen, sondern auch mit der Korngröße und den Verteilungseigenschaften der Strukturen in der Verbundstruktur.

Die Kornfeinung kann die Ermüdungsfestigkeit des Werkstoffs verbessern.

Das Vorhandensein von Einschlüssen oder von ihnen verursachten Löchern kann wie winzige Kerben wirken, die unter Wechselbelastung Spannungs- und Dehnungskonzentrationen verursachen und zur Quelle von Ermüdungsbrüchen werden, was sich negativ auf die Ermüdungsleistung von Werkstoffen auswirkt.

Der Einfluss von Einschlüssen auf die Ermüdungsfestigkeit hängt von verschiedenen Faktoren ab, unter anderem von der Art, Beschaffenheit, Form, Größe, Menge und Verteilung der Einschlüsse sowie vom Festigkeitsniveau des Werkstoffs und dem Zustand und der Höhe der angelegten Spannung.

Verschiedene Arten von Einschlüssen haben einzigartige mechanische und physikalische Eigenschaften, und ihre Auswirkungen auf Ermüdungseigenschaften variiert. Plastische Einschlüsse, wie z. B. Sulfide, haben in der Regel nur geringe Auswirkungen auf die Ermüdungseigenschaften von Stahl, während spröde Einschlüsse, wie z. B. Oxide und Silikate, eine erhebliche negative Wirkung haben.

Einschlüsse mit einem Ausdehnungskoeffizienten, der größer ist als der der Matrix, wie z. B. Sulfide, wirken sich aufgrund von Druckspannungen in der Matrix weniger stark aus, während Einschlüsse mit einem Ausdehnungskoeffizienten, der kleiner ist als der der Matrix, wie z. B. Tonerde, aufgrund von Zugspannungen in der Matrix stärker wirken. Auch die Kompaktheit des Einschlusses und des Grundmetalls wirkt sich auf die Ermüdungsfestigkeit aus.

Auch die Art des Einschlusses kann seine Auswirkungen beeinflussen. Sulfide, die sich leicht verformen lassen und gut mit dem Grundmetall verbunden sind, wirken sich weniger stark aus, während Oxide, Nitride und Silikate, die sich leicht vom Grundmetall ablösen, zu einer Spannungskonzentration führen und größere negative Auswirkungen haben.

Die Auswirkungen von Einschlüssen auf die Ermüdungseigenschaften von Werkstoffen sind unter verschiedenen Belastungsbedingungen unterschiedlich. Bei hoher Belastung reicht die äußere Belastung aus, um das plastische Fließen im Material zu induzieren, unabhängig vom Vorhandensein von Einschlüssen, und ihre Auswirkungen sind minimal.

Im Grenzspannungsbereich der Ermüdung des Werkstoffs führt das Vorhandensein von Einschlüssen jedoch zu einer lokalen Dehnungskonzentration und wird zum bestimmenden Faktor der plastischen Verformung, was die Ermüdungsfestigkeit erheblich beeinträchtigt.

Mit anderen Worten: Einschlüsse wirken sich in erster Linie auf die Ermüdungsgrenze des Werkstoffs aus und haben nur geringe Auswirkungen auf die Ermüdungsfestigkeit unter hohen Beanspruchungsbedingungen. Um die Ermüdungsfestigkeit von Werkstoffen zu verbessern, werden Reinigungsschmelzverfahren wie das Vakuumschmelzen, die Vakuumentgasung und Elektroschlacke Umschmelzen, kann der Gehalt an Verunreinigungen im Stahl wirksam reduziert werden.

Neben der bereits erwähnten Oberflächenbeschaffenheit umfasst der Einfluss der Oberflächenbeschaffenheit auch Veränderungen der mechanischen Eigenschaften der Oberfläche und die Wirkung von Eigenspannung auf die Ermüdungsfestigkeit.

Die Veränderung der mechanischen Eigenschaften der Deckschicht kann auf eine unterschiedliche chemische Zusammensetzung und Mikrostruktur der Deckschicht oder auf eine Verfestigung der Oberfläche durch Verformung zurückzuführen sein.

Wärmebehandlungen der Oberfläche, wie z.B. Aufkohlung, nitrierenund das Karbonitrieren können nicht nur die Verschleißfestigkeit von Bauteilen erhöhen, sondern auch ihre Dauerfestigkeit, insbesondere ihre Beständigkeit gegen Korrosionsermüdung und Lochfraß, verbessern.

Der Einfluss der chemischen Oberflächenwärmebehandlung auf die Ermüdungsfestigkeit hängt weitgehend von der Belastungsart, der Kohlenstoff- und Stickstoffkonzentration in der Schicht, der Oberflächenhärte und dem Härtegradienten, dem Verhältnis von Oberflächenhärte und Kernhärte, der Schichttiefe sowie der Größe und Verteilung der Druckeigenspannungen ab, die sich während der Behandlung bilden. Oberflächenbehandlung.

Zahlreiche Tests haben gezeigt, dass im Allgemeinen die Ermüdungsfestigkeit umso besser ist, je schärfer die Kerbe ist, sofern die Kerbe zuerst bearbeitet und dann chemisch wärmebehandelt wird.

Die Auswirkungen der Oberflächenbehandlung auf die Ermüdungseigenschaften sind je nach Belastungsart unterschiedlich.

Bei axialer Belastung gibt es keine ungleichmäßige Spannungsverteilung in der Tiefe der Schicht, d. h. die Spannungen an der Oberfläche und unter der Schicht sind gleich groß.

In diesem Szenario kann die Oberflächenbehandlung nur die Ermüdungsleistung der Oberflächenschicht verbessern, da das Kernmaterial nicht verstärkt wird, wodurch die Verbesserung der Ermüdungsfestigkeit begrenzt wird.

Unter Biege- und Torsionsbedingungen konzentriert sich die Spannung auf die Oberflächenschicht und die Eigenspannung aus der Oberflächenbehandlung und der äußeren Beanspruchung überlagern sich und reduzieren die tatsächliche Beanspruchung der Oberfläche.

Gleichzeitig verbessert die Verstärkung des Oberflächenmaterials die Ermüdungsfestigkeit unter Biege- und Torsionsbedingungen.

Im Gegensatz dazu können chemische Wärmebehandlungen wie Aufkohlen, Nitrieren und Karbonitrieren die Dauerfestigkeit des Werkstoffs stark verringern, wenn die Oberflächenfestigkeit des Bauteils aufgrund von Entkohlung während der Wärmebehandlung.

Auch die Ermüdungsfestigkeit von Oberflächenbeschichtungen, wie z. B. Cr und Ni, nimmt aufgrund der durch Risse in den Beschichtungen verursachten Kerbwirkung, der durch die Beschichtungen verursachten Zugeigenspannung im Grundmetall und Wasserstoffversprödung die durch Wasserstoffabsorption während des Galvanisierungsprozesses verursacht werden.

Induktionsabschrecken, Oberflächenflammenabschrecken und Schalenabschrecken von Stahl mit niedriger Härtbarkeit können zu einer gewissen Tiefe der Oberflächenhärte führen und günstige Druckeigenspannungen auf der Oberflächenschicht bilden, was sie zu einer wirksamen Methode zur Verbesserung der Ermüdungsfestigkeit von Bauteilen macht.

Oberflächenwalzen und Schrot Hämmern kann auch eine gewisse Tiefe der Verformungshärtungsschicht auf der Oberfläche der Proben erzeugen und Druckeigenspannungen erzeugen, was ebenfalls ein wirksames Mittel zur Verbesserung der Dauerfestigkeit ist.

Die Verbesserung der Ermüdungsfestigkeit von Werkstoffen durch die Optimierung der Oberflächenbearbeitungsbedingungen kann auf verschiedene Weise erreicht werden:

Einführung von Druckeigenspannungen: Gegen Ende der Bauteilbearbeitung werden Verfahren wie das Kugelstrahlen eingesetzt, um Druckspannungen in einer bestimmten Größenordnung und Tiefe zu erzeugen. Dies kann die Oberflächenintegrität wirksam verbessern und die Ermüdungslebensdauer und Festigkeit erhöhen. Es ist weithin anerkannt, dass Druckeigenspannungen ein entscheidender Verstärkungsmechanismus zur Verbesserung der Ermüdungs- und Spannungskorrosionsbeständigkeit von technischen Werkstoffen sind.

Optimierung der Oberflächenverformung: Das Streben nach einer Härtung im Nanobereich kann die Duktilität zugunsten der Festigkeit opfern, beschleunigt aber die Rissausbreitung, was der Ermüdung abträglich ist. Daher sollte ein übermäßiges Streben nach dem Härtungseffekt der Oberflächenverformung vermieden werden, um nachteilige Auswirkungen auf die Ermüdungsleistung zu verhindern.

Rollende Stärkung: Als eine der mechanischen Oberflächenverfestigungstechniken kann das Walzverfestigungsverfahren die Ermüdungsleistung, Verschleißfestigkeit, Korrosionsbeständigkeit und Schadenstoleranz von Werkstoffen wirksam verbessern. Diese Technik wurde bei Oberflächenbehandlungen wie z. B. bei Schaufeln von Flugzeugtriebwerken angewandt.

Technologien zur Oberflächenmodifikation: Durch Technologien zur Oberflächenmodifizierung können die Härte der Materialoberfläche, die Verschleißfestigkeit und die Korrosionsbeständigkeit verbessert und gleichzeitig die Wahrscheinlichkeit von Ermüdungsschäden verringert werden. Durch die Optimierung der Integrität des Materials können innere Defekte und Eigenspannungen verringert und damit die Ermüdungsleistung verbessert werden.

Einfluss von Wärmebehandlung und Gefüge: Unterschiedliche Wärmebehandlungszustände führen zu unterschiedlichen Mikrostrukturen, so dass die Auswirkung der Wärmebehandlung auf die Ermüdungsfestigkeit im Wesentlichen von der Mikrostruktur abhängt. Durch die Steuerung des Wärmebehandlungsprozesses kann ein Gefüge erzielt werden, das die Ermüdungsfestigkeit verbessert.

Der spezifische Einfluss der Umgebungsfeuchte auf die Dauerfestigkeit verschiedener Materialien spiegelt sich vor allem in den folgenden Aspekten wider:

Bei hochfestem Chromstahl hat die Umgebungsfeuchtigkeit einen erheblichen Einfluss auf seine Haltbarkeit. Unter bestimmten feuchten und heißen Bedingungen wird die Ermüdungslebensdauer des Werkstoffs beeinträchtigt und die Rissausbreitung beschleunigt.

Die Ermüdungsleistung metallischer Werkstoffe wird auch durch die Umgebung beeinflusst, insbesondere im Falle der Korrosionsermüdung. Dies bezieht sich auf die Reaktion metallischer Werkstoffe auf die Wechselwirkungen zwischen korrosiven Medien und zyklischen Belastungen und wird häufig zur Beschreibung des Ermüdungsverhaltens von Werkstoffen in wässrigen Umgebungen verwendet.

Studien zum Ermüdungsverhalten von Kohlefaserverbundwerkstoffen unter verschiedenen Umgebungsbedingungen (z. B. trockener Zustand bei Raumtemperatur, trockener Zustand bei niedrigen Temperaturen und feuchter Zustand bei hohen Temperaturen) zeigen, dass feuchte und heiße Umgebungen einer der Hauptfaktoren sind, die die mechanischen Eigenschaften dieser Verbundwerkstoffe beeinflussen.

Forschungen über den Trend und den Mechanismus der Verschlechterung der Ermüdungsleistung von CFK (kohlenstofffaserverstärktem Kunststoff) in feuchter und heißer Umgebung zeigen, dass solche Bedingungen unterschiedliche Formen und Grade der Beschädigung der CFK-Matrix, der Fasern und der Faser-Matrix-Grenzfläche verursachen, was zu einer Verschlechterung der mechanischen Eigenschaften von CFK führt.

In einer Umgebung mit einer relativen Luftfeuchtigkeit von 60℃/95% nimmt die Ermüdungsleistung von Klebeverbindungen aus CFK/Aluminiumlegierung mit zunehmender Alterungsdauer ab, wobei der Rückgang der Ermüdungsfestigkeit in den frühen Phasen der Alterung deutlicher zu erkennen ist.

Studien haben ergeben, dass feuchte Umgebungen einen erheblichen Einfluss auf den Mechanismus und das Ausmaß von Ermüdungsschäden haben. Je höher die relative Luftfeuchtigkeit ist, desto schwerwiegender sind die Ermüdungsschäden.

Die Auswirkungen der Korrosion auf die Ermüdungsfestigkeit von Metallen und Legierungen unter verschiedenen Umweltbedingungen spiegeln sich hauptsächlich in den folgenden Aspekten wider:

Auswirkungen der Vorkorrosion: Die Vorkorrosion kann die Ermüdungs-S-N-Kurve und das Rissinitiierungsverhalten von Aluminiumlegierungen erheblich beeinflussen, hat aber keinen Einfluss auf das Rissfortschrittsverhalten. Die Rissausbreitungsdauer nach der Vorkorrosion macht nur weniger als 20% der Gesamtdauer aus, was zu einem starken Rückgang der Ermüdungsdauer führt.

Verformung in korrosiven Umgebungen: Medizinische Metallwerkstoffe verformen sich bei Ermüdungsprozessen in herkömmlicher Luftumgebung. Diese Verformung wird jedoch in korrosiven Umgebungen noch verstärkt, wodurch die Ermüdungsleistung beeinträchtigt wird.

Verschleiß und Korrosion in der Meeresumwelt: Studien über die Korrosions- und Verschleißeigenschaften von Metallwerkstoffen in Meeresumgebungen zeigen, dass der Verschleißmechanismus allmählich von abrasivem Verschleiß zu einem Mechanismus übergeht, der von verschleißbeschleunigter Korrosionsermüdung dominiert wird.

Verringerung der Dauerfestigkeit in erosiver Umgebung: Unter erosiven Umgebungsbedingungen hängt der Grad der Abnahme der Dauerfestigkeit von Metallen oder Legierungen vom Zustand der Umgebung und den Prüfbedingungen ab. Beispielsweise ist die scheinbare Dauerfestigkeitsgrenze, die bei Stahl in Luft beobachtet wird, in korrosiven Umgebungen nicht mehr erkennbar.

Korrosionsermüdungseigenschaften in rauen atmosphärischen Korrosionsumgebungen: Auf dem Gebiet der Korrosionsermüdung von Aluminiumlegierungen in Verbindung mit rauen atmosphärischen Korrosionsumgebungen und dynamischen Belastungsbedingungen bei Hochgeschwindigkeitszügen gibt es noch viele Fragen zu untersuchen. Dies deutet darauf hin, dass Korrosion einen erheblichen Einfluss auf die Ermüdungsfestigkeit von Metallen und Legierungen in diesen speziellen Umgebungen hat.

S-N-Kurven-Charakteristik der Korrosionsermüdung: Die S-N-Kurve der Korrosionsermüdung hat keinen horizontalen Teil, was darauf hinweist, dass die Korrosionsermüdungsgrenze der Wert unter einer bestimmten Lebensdauer ist, d. h. es gibt nur eine bedingte Korrosionsermüdungsgrenze. Dies deutet darauf hin, dass die Faktoren, die die Ermüdungsfestigkeit in einer Korrosionsumgebung beeinflussen, komplexer sind als in Luft.

Ermüdungsverhalten in bestimmten korrosiven Umgebungen: Studien über die Ermüdungsleistung von Aluminiumlegierungen für die Luft- und Raumfahrt in einer 3,5% NaCl-Korrosionsumgebung zeigen, dass die Ermüdungsleistung in einer korrosiven Umgebung einen erheblichen Einfluss auf die Dauerfestigkeit von Metallen und Legierungen hat.

Der Einfluss der Mikrostruktur (ultrafeine Körner, Nanokörner) auf die Ermüdungsfestigkeit von metallischen Werkstoffen spiegelt sich vor allem in den folgenden Aspekten wider:

Die Beziehung zwischen Korngrößenanpassung und Dauerfestigkeit:

Die Forschung zeigt, dass bei Werkstoffen mit einer bestimmten Zusammensetzung die Ermüdungsfestigkeit des Werkstoffs mit der Erhöhung der Zugfestigkeit zunimmt und dann abnimmt, wenn die Korngröße über einen breiten Bereich angepasst wird, um die Festigkeit zu verändern. Dies bedeutet, dass eine Verringerung der Korngröße innerhalb eines bestimmten Bereichs die Ermüdungsfestigkeit des Werkstoffs verbessern kann. Wird die Korngröße jedoch bis zu einem gewissen Grad verringert, können zu feinere Körner zu einem Rückgang der Ermüdungsfestigkeit führen.

Der Einfluss des Volumenanteils an der Korngrenze:

Ultrafeinkörnige und nanometallische Werkstoffe haben kleine Körner und einen großen Volumenanteil an der Korngrenze, was ihnen einzigartige und hervorragende Eigenschaften verleiht. Diese Werkstoffe weisen jedoch während des Kornfeinungsprozesses eine große Anzahl von Defekten auf, die zu einer erheblichen Verringerung der Zähigkeit und Plastizität sowie zum Verschwinden der Kaltverfestigungsfähigkeit führen und dadurch die Ermüdungsleistung bei niedrigen Zyklen beeinträchtigen.

Der Einfluss der plastischen Verformung auf die Dauerfestigkeit:

Indem metallische Werkstoffe einer starken plastischen Verformung (SPD) unterzogen werden, können Mikrostrukturen wie ultrafeine Körner und Nanokörner erzeugt werden, wodurch die Ermüdungsfestigkeit des Werkstoffs verbessert wird. Allerdings scheint die Ermüdungsfestigkeit von reinen Metallen wie Kupfer nach einer SPD-Behandlung einen Sättigungswert zu erreichen, was darauf hindeutet, dass der weiteren Verbesserung der Ermüdungsfestigkeit durch Optimierung des SPD-Prozesses gewisse Grenzen gesetzt sind.

Die Rolle der Stapelfehlerenergie:

Während der zyklischen Verformung zeigen sowohl die durch das Kornwachstum verursachte mikrostrukturelle Instabilität als auch die stark dehnungslokalisierten Scherbänder mit abnehmender Stapelfehlerenergie eine deutliche Verbesserung. Dies deutet darauf hin, dass sich der mikroskopische Mechanismus der Ermüdungsschädigung des Werkstoffs allmählich von einem durch Korngrenzenwanderung dominierten Kornwachstum zu anderen Formen verlagert, was sich auf die Ermüdungsleistung auswirkt.

Der Unterschied in der Ermüdungsleistung bei Spannungssteuerung und Dehnungssteuerung:

Die Verfeinerung der Körner metallischer Werkstoffe zu ultrafeinen Körnern oder Nanokörnern kann deren Ermüdungsleistung bei hoher Zyklenzahl unter spannungsgesteuerten Bedingungen verbessern, verringert jedoch häufig ihre Ermüdungsleistung bei niedriger Zyklenzahl unter dehnungsgesteuerten Bedingungen. Dies liegt vor allem daran, dass sich nach der Verfeinerung der Körner auf Submikron- oder Nanometerebene die Mikrostruktur des Werkstoffs ändert, was sich auf die Ermüdungsleistung auswirkt.