Haben Sie sich schon einmal gefragt, wie die Präzision beim Laserschneiden erreicht wird? Dieser Artikel befasst sich mit den entscheidenden Faktoren, die die Qualität des Laserschneidens beeinflussen, wie Düsenzustand, Fokusposition und Hilfsgasdruck. Wenn Sie diese Elemente verstehen, erhalten Sie Einblicke in die Optimierung Ihrer Laserschneidprozesse für hervorragende Ergebnisse. Tauchen Sie ein und entdecken Sie die Geheimnisse hinter fehlerfreien Schnitten!

Effizienz und Qualität des Laserschneidens werden von mehreren entscheidenden Faktoren beeinflusst:

① Merkmale der Düse

② Integrität des Keramikrings

③ Ausrichtung von Schneidkopf und optischem Pfad

④ Unterstützungsgas-Parameter

⑤ Positionierung des Brennpunkts

⑥ Schnittgeschwindigkeit

⑦ Laser-Ausgangsleistung

⑧ Eigenschaften des Werkstücks

Unter diesen Faktoren sind vier besonders entscheidend für die Optimierung der Laserschneidleistung:

Diese vier Parameter bilden den Eckpfeiler der Prozesssteuerung beim Laserschneiden. Schwankungen bei anderen Faktoren zeigen sich in der Regel durch ihren Einfluss auf diese primären Variablen.

In den folgenden Abschnitten wird jeder dieser kritischen Faktoren und ihre Wechselbeziehungen im Laserschneidprozess eingehend analysiert.

Die Art der Düse, die Düsenöffnung, die Unversehrtheit der Düse, die Düsenhöhe (Abstand zwischen Düsenaustritt und Werkstückoberfläche) usw. beeinflussen die Schneidwirkung.

Auswahl von Düsentyp und Blende beim Laserschneiden

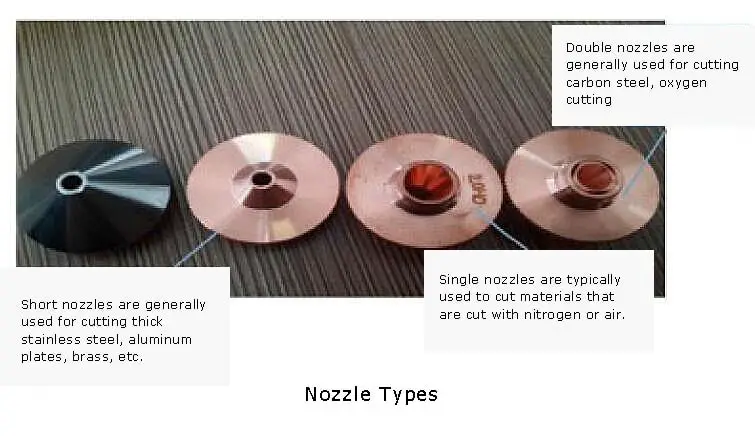

Die Auswahl geeigneter Düsen ist entscheidend für eine optimale Schnittqualität und Effizienz beim Laserschneiden. Derzeit sind drei Hauptdüsentypen in industriellen Anwendungen weit verbreitet: Einzeldüsen, Doppeldüsen und Kurzdüsen. Jeder Typ bietet je nach Material, Dicke und Schneidanforderungen spezifische Vorteile.

Einzelne Schneiddüsen:

Diese Düsen verfügen über eine Reihe von Blendengrößen: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5, und Φ4,0 mm. Einzeldüsen sind vielseitig und für eine Vielzahl von Schneidaufgaben geeignet und bieten für viele Materialien ein gutes Gleichgewicht zwischen Schnittqualität und Geschwindigkeit.

Doppelschneiddüsen:

Doppeldüsen bieten den gleichen Öffnungsgrößenbereich wie Einzeldüsen: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5, und Φ4,0 mm. Diese Düsen verfügen über ein Zweistromdesign, das die Schneidleistung verbessern kann, insbesondere bei dickeren Materialien oder wenn höhere Schneidgeschwindigkeiten erforderlich sind.

Kurzschnittdüsen:

Kurze Düsen sind in größeren Öffnungsgrößen erhältlich: Φ3,0, Φ3,5, und Φ4,0 mm. Diese Düsen wurden speziell für das Schneiden dicker Materialien entwickelt und bieten eine verbesserte Gasströmungsdynamik und einen geringeren Abstand, was zu saubereren Schnitten und geringerer Krätzebildung bei schweren Schneidanwendungen führen kann.

Im Prinzip:

Bei der dünnen Platte wird die Düse mit einer kleinen Öffnung verwendet, bei der dicken Platte die Düse mit einer größeren Öffnung.

Kleine Düse schneiden:

Die Schnittfläche wird dünner; wenn die dicke Platte geschnitten wird, ist die Gasdiffusionsfläche klein, so dass sie bei der Verwendung nicht stabil ist.

Große Düse schneiden:

Die Düse mit einem kleinen Schneidabschnitt ist etwas dicker; die Gasdiffusionsfläche ist groß und der Gasdurchsatz ist langsam, so dass sie beim Schneiden stabil ist.

Vergleich der Düsenöffnungen:

| Öffnung der Düse | Gasfluss | Schmelzeentnahmekapazität |

| klein | schnell | groß |

| groß | langsam | klein |

Auswirkung des Düsenbruchs auf die Schnittqualität

Wenn die Düse während des Schneidens mit dem Werkstück kollidiert oder an ihm reibt, wird die Düse leicht verformt.

Wenn die Perforation im Loch oder im Schneidewerkstück auftritt kann nicht durchgeschnitten werdenDie Düse neigt zum Schmelzen und der Düsenmund ist verstopft, was die Schnittqualität beeinträchtigt.

Wenn die Düse verformt oder geschmolzen ist, ergeben sich folgende negative Auswirkungen:

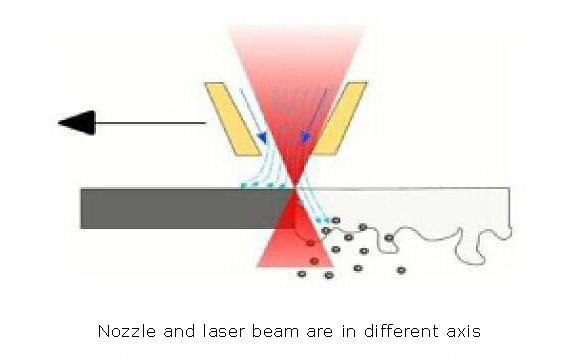

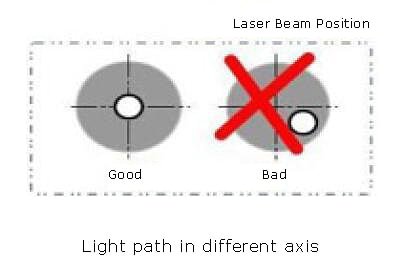

1). Die Düse und der Laserstrahl liegen in unterschiedlichen Achsen

Die Koaxialität der Mitte der Düsenaustrittsöffnung und des Laserstrahls ist einer der wichtigsten Faktoren, die die Qualität des Schneidens beeinflussen.

Je dicker das Werkstück ist, desto größer ist die Wirkung.

Wenn die Düse verformt oder geschmolzen ist, wirkt sich dies direkt auf die Koaxialität aus.

Daher sollte die Düse sorgfältig gelagert und ordnungsgemäß installiert werden, um Stöße zu vermeiden und Verformungen zu verhindern.

Wenn es aufgrund des schlechten Zustands der Düse notwendig ist, die Bedingungen zum Zeitpunkt des Schneidens zu ändern, ist es besser, sie durch eine neue Düse zu ersetzen.

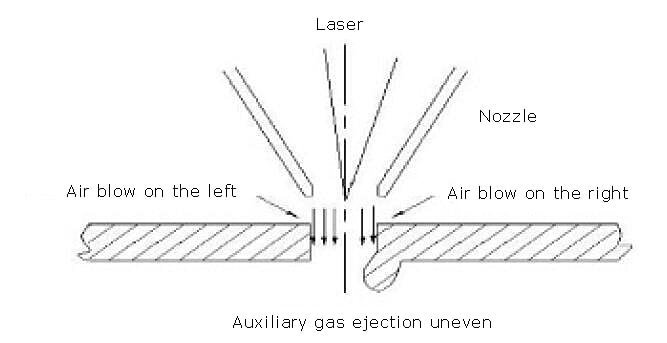

2). Wenn das Hilfsgas aus der Düse ausgeblasen wird, ist die Gasmenge nicht gleichmäßig, und es kommt zu dem Phänomen, dass eine Seite geschmolzen oder verbrannt wird, die andere Seite aber nicht.

Beim Schneiden eines dünnen Blechs von 3 mm oder weniger ist der Einfluss gering; beim Schneiden von mehr als 3 mm sind die Auswirkungen gravierend und manchmal kann das Blech nicht durchgeschnitten werden.

3) Aufprall auf scharfe Ecken

Wenn das Werkstück eine scharfe Ecke oder einen kleinen Winkel hat, besteht die Gefahr des Überschmelzens; dicke Bleche lassen sich möglicherweise nicht schneiden.

4). Auswirkungen auf die Perforation

Die Perforation ist instabil, die Zeit ist nicht leicht zu kontrollieren, die dicke Platte wird übermäßig geschmolzen, und der Zustand der Penetration ist schwer zu erfassen, und der Einfluss auf die dünne Platte ist gering.

Die Auswirkung des Abstandes von Düse und Werkstück auf die Schnittqualität (der Abstand ist der Abstand zwischen dem Düsenaustritt und der Werkstückoberfläche).

Der Abstand hat einen großen Einfluss auf die Qualität des Schnitts, was beim Schneiden oft übersehen wird.

Beim normalen Schneiden muss die Mitnehmerhöhe im Allgemeinen zwischen 0,8 mm und 1,2 mm liegen.

Ein zu niedriger Wert führt dazu, dass die Düse leicht mit der Oberfläche des Werkstücks kollidiert;

Ein zu hoher Wert führt dazu, dass sich der Luftstrom aus der Düse zerstreut, was eine Änderung der Konzentration und des Drucks des Hilfsgases zur Folge hat, was wiederum zu einem Abfall der Schnittqualität führt.

Die Änderung der Düsenhöhe (nach oben oder unten) bewirkt auch eine Änderung der Fokusposition (nach oben oder unten), die sich auf die Qualität des Schnitts auswirkt.

Die wichtigsten Faktoren, die die Höhe der Folgemaßnahmen beeinflussen:

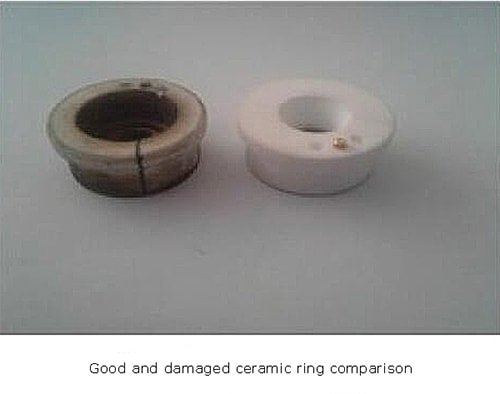

Wenn der Schneidkopf während des Schneidens mit dem angehobenen Werkstück kollidiert, kann der Keramikring leicht reißen oder pulverisiert werden.

Wenn der Keramikring einen Riss hat, kann das Hilfsgas leicht entweichen, was zu einem unzureichenden Hilfsgasfluss führt und die Schnittqualität beeinträchtigt.

Wenn der Keramikring gebrochen ist, sollte der Bediener rechtzeitig einen neuen Keramikring einsetzen.

Beim Auswechseln ist darauf zu achten, dass der Dichtring zwischen Keramikring und Schneidkopf gepresst und verdichtet werden muss.

Verlieren Sie es nicht, da sonst leicht Hilfsgas austritt und die Schnittqualität beeinträchtigt wird.

Die Hauptbestandteile des Schneidkopfs sind Kollimationsspiegel, Fokussierspiegel und Schutzspiegel.

Jede Verunreinigung des Objektivs kann die der Lichtwegwas sich auf die Qualität des Schnitts auswirkt.

Die unterschiedlichen Achsen des Lasers und der Düse sind ebenfalls ein Problem für die Übertragung des optischen Weges, was ebenfalls zu Schneidfehlern führen kann.

Vor allem in den folgenden Bereichen:

Beim Schneiden verschiedener Materialien muss die Fokusposition entsprechend den unterschiedlichen Anforderungen an den Schneidprozess angepasst werden.

Die Richtung der Position des exzentrischen Punktes ist zu unterscheiden, wenn ein Parameter für die Fokusposition angegeben wird.

Wir definieren die Fokusposition als 0 auf der oberen Oberfläche der Platte.

Der Fokus ist unterhalb der Oberseite des Blechs negativ und oberhalb der Oberseite des Blechs positiv.

Wie unten dargestellt:

Auswahl der Fokusposition

Die Fokusposition ist eines der vier Elemente des Schneidprozesses.

Daher muss vor jedem Schnitt geprüft werden, ob die Fokusposition entsprechend den verschiedenen Platten und Referenzprozessparametern korrekt eingestellt ist.

Die wichtigsten Faktoren, die sich auf die Fokusposition auswirken, sind:

Auswirkung von Hilfsgasarten auf den Schneidprozess

Bei der Auswahl der Art und des Drucks des Schneidhilfsgases sollten folgende Aspekte berücksichtigt werden:

Einfluss der Reinheit des Hilfsgases auf die Qualität der geschnittenen Produkte

(1) die Auswirkungen einer unzureichenden Gasreinheit beim Schneiden von Kohlenstoffstahl mit Sauerstoff:

(2) die Auswirkungen einer unzureichenden Gasreinheit, wenn Schneiden von rostfreiem StahlAluminiumblech, Messing, etc. mit Stickstoff:

Einfluss des Hilfsgasdrucks auf die Schnittqualität

(1) Das Gas trägt zur Wärmeableitung und zur Unterstützung der Verbrennung bei und bläst die geschmolzene Oberfläche weg, so dass die Schnittfläche von besserer Qualität ist.

(2) Die Auswirkungen auf das Schneiden, wenn der Gasdruck nicht ausreicht:

(3) Der Einfluss auf die Schnittqualität, wenn der Gasdruck zu hoch ist.

Wirkung von Hilfsgas auf die Perforation

(1) Wenn der Gasdruck zu niedrig ist, ist es nicht einfach, durchzuschneiden und die Zeit verlängert sich.

(2) Wenn der Gasdruck zu hoch ist, wird das Loch gesprengt, wodurch der Eindringpunkt schmilzt und einen großen Schmelzpunkt bildet.

Daher ist im Allgemeinen bei Kohlenstoffstahlblechen der Druck der Perforation des dünnen Blechs höher und der Druck des dicken Blechs niedriger.

Wenn das dicke Blech perforiert wird, sollten der Gasdruck und das Luftverhältnis beim Strahlen des Lochs entsprechend reduziert und die Lochstechzeit verlängert werden.

Faktoren, die das Hilfsgas beeinflussen:

Wenn die Reinheit des Hilfsgases gering ist, muss der entsprechende Gasdruck erhöht werden, und umgekehrt.

Bei einem bestimmten Druck ist die Durchflussmenge umso geringer, je kleiner die Porengröße ist; je größer die Porengröße ist, desto größer ist die Durchflussmenge.

Die Größe des Stroms beeinflusst die Schneidwirkung und die Fähigkeit, die Schmelze zu entfernen.

Je höher die Düse von der Platte entfernt ist, desto verteilter ist der Luftstrom; je niedriger die Platte, desto konzentrierter ist der Luftstrom.

Die Höhe des Durchflusses beeinflusst die Schneidwirkung und die Fähigkeit, die Schmelze zu entfernen.

Wenn der Luftauslass der Düse beschädigt ist, fließt der Luftstrom ungleichmäßig aus, was sich direkt auf die Schneidfähigkeit auswirkt.

Eine Beschädigung der Keramikringe und Dichtungen kann zu einem Gasaustritt führen, der wiederum den Luftdruck und den Luftstrom beeinträchtigt.

Die Geschwindigkeit ist zu hoch, so dass das Hilfsgas die Schmelze nicht wirksam entfernen kann, und dann bleibt Schlacke hängen oder kann nicht durchgeschnitten werden.

Wenn die Laserleistung nachlässt, ist in der Regel mehr Druck erforderlich, um die Schmelze zu entfernen.

Wenn der Fokus nicht korrekt ist, ist die Energie des Lasers auf der Platte unsicher.

Wenn die Energie zu groß ist, muss der Luftdruck gering sein; wenn die Energie gering ist, muss der Luftdruck größer sein.

Wenn die Qualität des Blechs nicht gut ist, wirkt sich dies direkt auf das Schneiden aus;

Wenn die Oberfläche des Blechs Rost usw. aufweist, was der Sauerstoffverbrennung und der Entfernung der Schmelze nicht förderlich ist.

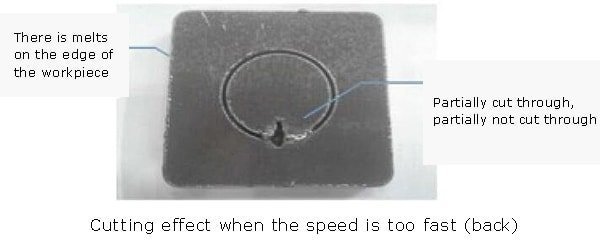

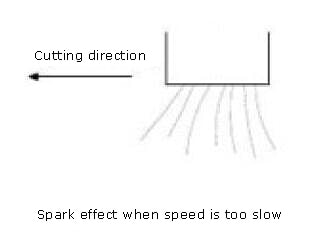

Die Auswirkungen einer zu hohen Schnittgeschwindigkeit

(1) Es kann zum Abschneiden und zum Rückwärtsspritzen kommen, siehe Abbildung unten.

(2) Einige Bereiche können abgeschnitten werden, aber einige Bereiche können nicht abgeschnitten werden.

(3) Die gesamte Stirnfläche ist dicker, aber es wird keine Schmelze erzeugt.

(4) Der Schnitt ist als Querschnitt dargestellt und die untere Hälfte ist geschmolzen.

Im Allgemeinen ist die Schnittgeschwindigkeit zu hoch, der Gasdruck zu niedrig und die Leistung zu gering, so dass die Schnittleistung unzureichend ist.

Die Wirkung der Vorschubgeschwindigkeit ist zu langsam

(1) Es kommt zum Überschmelzen, und die Schnittfläche ist rau.

(2) Der Schlitz wird ebenfalls aufgeweitet und geschmolzen, wenn die scharfe Ecke abgeschnitten wird.

(3) Beeinträchtigung der Schnittleistung.

Im Allgemeinen ist die Schnittgeschwindigkeit zu langsam, der Luftdruck zu hoch und die Leistung zu groß, was zu einem Überschmelzen des Schnittes führt.

Angemessene Auswahl der Vorschubgeschwindigkeit

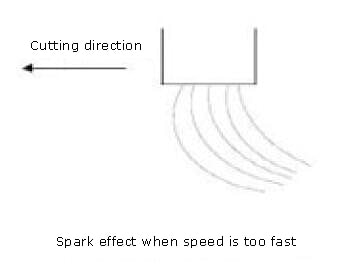

Anhand des Schneidfunkens lässt sich feststellen, ob der Vorschub erhöht oder verringert werden kann; bei der richtigen Schnittgeschwindigkeit breitet sich der Funke von oben nach unten aus.

Wenn der Funke gekippt ist, ist die Vorschubgeschwindigkeit zu hoch, das Hilfsgas wird nicht vollständig von der Schlacke weggeblasen, und der Schneidkopf hat sich nach vorne bewegt.

Die Funken sind nicht streuend und weniger, und wenn sie sich verdichten, ist die Geschwindigkeit zu langsam, und das Hilfsgas wird übermäßig geblasen, so dass der Werkstückbereich leicht rau wird.

Durch Einstellen der entsprechenden Vorschubgeschwindigkeit wird die Schnittfläche glatter und es entstehen keine Schmelzstellen im unteren Bereich.

A) Linsenverschmutzung

B) die Fokusposition ist falsch

C) Auf der Oberfläche des Brettes befinden sich Rost- und Ölflecken:

Die meisten eisenhaltigen und nicht-metallisch Metalle können mit einem Laser geschnitten werden.

Jedes Material hat seine eigene Reaktion auf den Laser (Wellenlänge 1.080u).

Ob ein Material für das Laserschneiden geeignet ist, hängt von der Wechselwirkung des Materials mit der Wellenlänge und Energie des Lasers ab.

Sie unterscheiden sich in Bezug auf Schnittleistung, Schnittgeschwindigkeit und Qualität.

Im Allgemeinen wirken sich folgende Elemente auf die Laserschneidfähigkeit des Materials aus:

Die Behandlung der Oberfläche des Materials, wie z. B. Aluminium-Zink, Beschichtung, Rost, Färbung, Lackierung und Schutzbeschichtungen, hat in der Regel einen negativen Einfluss auf das Laserschneiden.

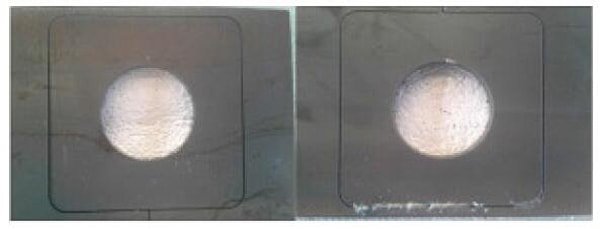

Die Oberfläche des Blechs weist Rostflecken auf (Vorderseite) und die Rostflecken sind nicht durchgeschnitten (Rückseite)

Bei Platten mit gestickten Flecken und Ölflecken auf der Oberfläche müssen diese zuerst bearbeitet und dann geschnitten werden.

Wenn es nicht vollständig gereinigt werden kann, sollten Sie die Schneidgeschwindigkeit verringern, den Hilfsluftdruck erhöhen und die Leistung steigern, um zu verhindern, dass das Blech nicht durchgeschnitten werden kann.

Beim Laserschneiden gibt es das Phänomen der Wärmeabsorption und der thermischen Diffusion, und die Materialtemperatur hat einen nicht zu vernachlässigenden Einfluss auf die Qualität des Laserschneidens.

Im Allgemeinen wirkt sich eine Materialtemperatur von über 90 °C nachteilig auf das Laserschneiden aus (leichtes Sprengen und Überschmelzen).

Um die nachteiligen Auswirkungen von Temperaturschwankungen auf das Schneiden zu verringern, kann im Allgemeinen die Methode des Sprungschnitts verwendet werden.

Das so genannte Sprungschneiden besteht darin, eine Kontur in einem kleinen Bereich zu schneiden und dann zu anderen Bereichen zu springen, um den Schnitt fortzusetzen, so dass das zu bearbeitende Material in einem kleinen Bereich nicht zu stark erhitzt wird.

Das Anfahren und Anhalten der Maschine und die Änderung der Bewegungsrichtung beeinflussen die Stabilität der Schnittqualität.

Es ist unbedingt erforderlich, einen Bleischnitt in den eigentlichen Schnitt einzufügen.

Die Methoden und der Anwendungsbereich sind in der folgenden Tabelle dargestellt:

| Führungsmodus | Umfang der Anwendung |

| Gerade Linie rechtwinklig führen | 0,5-3mm Blatt |

| Gerade Linie mit Bogenvorlauf | 4-6mm |

| Gerade tangentiale Leitung | 8-16mm |

Die empfohlene Länge der Leitung ist wie folgt:

| Blechdicke (mm) | Runder Durchmesser (d, mm) | Leitungslänge (a,mm) |

| 1-6 | d<10 | Ausgehend von der Mitte des Kreises |

| d>10 | 5 | |

| 8-12 | d<20 | Ausgehend von der Mitte des Kreises |

| d>20 | 10 | |

| 15-20 | d<30 | Ausgehend von der Mitte des Kreises |

| d>30 | 15 |

Beim Schneiden von dickem Kohlenstoffstahl (größer oder gleich 6 mm) ist es notwendig, den Vorlauf zu verlängern, um zu verhindern, dass die durch das Lochstrahlen erzeugte Schlacke den Schnitt beeinträchtigt.

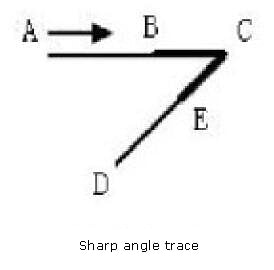

Scharfkantiges Schneidverfahren

Ursachen für akute Winkelverbrennungen

Beim Schneiden des spitzen Winkels durchläuft die Maschinenachse einen Prozess der Verlangsamung und Beschleunigung, und die Geschwindigkeit ändert sich, während die Laserausgangsleistung unverändert bleibt.

Die an den Ecken konzentrierte Laserenergie ist doppelt so groß wie die Schnittlinie.

Die Ecken verbrennen wegen der zu großen Hitze.

Scharfkantige Bearbeitungstechnik

In der LaserschneidverfahrenVersuchen Sie, starke Geschwindigkeits- und Richtungsänderungen zu vermeiden, da dies leicht zu einer lokalen Überhitzung des Werkstücks führen kann, wodurch die Schnittqualität beeinträchtigt wird.

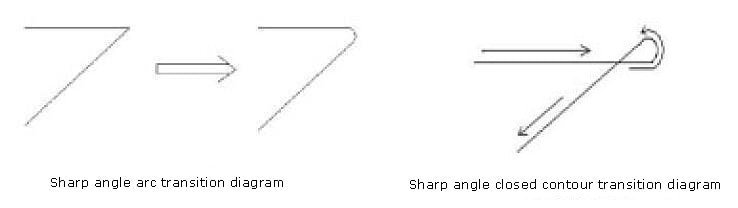

Für scharfe Winkel gibt es im Allgemeinen die folgenden Bearbeitungsmethoden:

1) Übergang mit einem Kreisbogen

Wenn es keine besonderen Anforderungen an den spitzen Winkel gibt, ist es im Allgemeinen möglich, den kleinen Bogen R1-2mm für den Übergang zu verwenden.

Änderungen der Schnittgeschwindigkeit und -richtung werden effektiv gepuffert.

Wie unten dargestellt:

2) Überschneidung geschlossener Konturübergänge

Wie in der Abbildung zu sehen ist, wird als zusätzliches Verfahren ein geschlossener Überschnitt an der Ecke hinzugefügt, so dass sich die Schnittgeschwindigkeit und -richtung an den Ecken nicht abrupt ändert, um die Wärme überall gleichmäßig zu verteilen und somit den spitzen Winkel mit klaren Linien auszuschneiden. scharfe Kanten.

Jetzt kennen Sie bereits die 9 Faktoren, die sich auf die Qualität des Laserschneidens auswirken, und die Methode zur Verbesserung der Qualität des Laserschneidens.

Weitere Einzelheiten zur Qualitätskontrolle beim Laserschneiden finden Sie in diesem Artikel: Qualitätskontrolle beim Laserschneiden (mit bewährten Lösungen)