Warum verändert Stahl seine Struktur unter verschiedenen Bedingungen? In diesem Artikel werden die fünf entscheidenden Faktoren untersucht, die den Martensitstartpunkt (Ms) in Stahl beeinflussen. Von der chemischen Zusammensetzung und der Verformungsspannung bis hin zu Abschreckraten, Austenitisierungsbedingungen und sogar Magnetfeldern - diese Variablen bestimmen das Umwandlungsverhalten von Stahl. Wenn Sie diese Faktoren verstehen, erhalten Sie einen Einblick in die Optimierung der mechanischen Eigenschaften von Stahl für verschiedene Anwendungen. Lesen Sie weiter, um zu erfahren, wie sich die einzelnen Elemente auf die Leistung von Stahl auswirken.

Im Allgemeinen hängt der Ms-Punkt hauptsächlich von der chemischen Zusammensetzung des Stahls ab, wobei der Kohlenstoffgehalt den größten Einfluss hat.

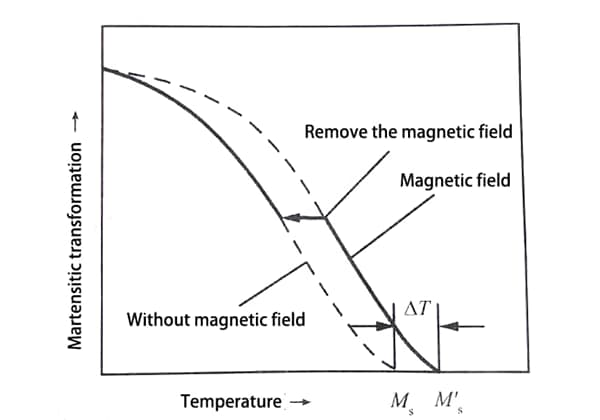

Mit zunehmendem Kohlenstoffgehalt im Stahl nimmt der Temperaturbereich der martensitischen Umwandlung ab, wie in Abb. 1 dargestellt.

Abb. 1 Wirkung von Kohlenstoffgehalt auf Ms und Mf

Mit zunehmendem Kohlenstoffgehalt sind die Veränderungen des Ms-Punktes und des Mf-Punktes nicht völlig konsistent, und der Ms-Punkt zeigt einen relativ gleichmäßigen kontinuierlichen Rückgang;

Bei einem Kohlenstoffgehalt von weniger als 0,6% sinkt der Mf-Punkt deutlicher als der Ms-Punkt, wodurch der Temperaturbereich der martensitischen Umwandlung (Ms Mf) erweitert wird.

Wenn der Kohlenstoffgehalt jedoch mehr als 0,6% beträgt, sinkt der Mf-Punkt langsam, und da der Mf-Punkt unter 0 ℃ gefallen ist, gibt es mehr Reststoffe. Austenit in der Struktur bei Raumtemperatur nach dem Abschrecken.

Die Wirkung von N auf den Ms-Punkt ist ähnlich wie die von C.

Wie C bildet auch N einen interstitiellen Mischkristall im Stahl, der die Phase γ und die Phase α, vor allem aber die Phase α stärkt und damit die Scherfestigkeit der martensitischen Umwandlung und die treibende Kraft der Umwandlung erhöht.

Zugleich sind C und N auch Elemente, die eine Phase stabilisieren.

Sie senken die Gleichgewichtstemperatur T0 des γ → α'-Phasenübergangs, so dass sie den Ms-Punkt stark herabsetzen.

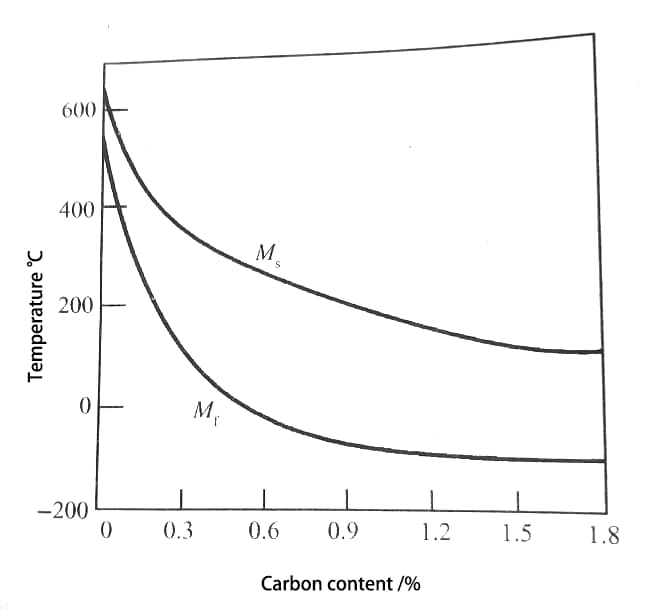

Die üblichen Legierungselemente in Stahl können den Ms-Punkt senken, aber die Wirkung ist nicht so stark wie die von Kohlenstoff.

Nur Al und Co erhöhen den Ms-Punkt (wie in Abb. 2 gezeigt).

Abb. 2 Auswirkung der Legierungselemente auf den Ms-Punkt der Ferrolegierung

Die Elemente, die den Ms-Punkt reduzieren, sind in der Reihenfolge ihrer Einflussintensität angeordnet: Mn, Cr, Ni, Mo, Cu, W, V, Ti.

W, V, TI und andere Elemente, die starke Karbide bilden, liegen in Stahl meist in Form von Karbiden vor und sind nur selten in Stahl gelöst. Austenit während des Abschreckens und Erhitzens, so dass sie kaum Auswirkungen auf den Ms-Punkt haben.

Der Einfluss von Legierungselementen auf den Ms-Punkt hängt hauptsächlich von ihrem Einfluss auf die Gleichgewichtstemperatur T0 und die verfestigende Wirkung auf Austenit.

Alle Elemente (wie z. B. C), die eine starke Reduzierung von T0 Temperatur und verfestigen den Austenit, wodurch der Ms-Punkt stark reduziert wird.

Mn, Cr, Ni usw. verringern nicht nur die T0 Temperatur, sondern erhöhen auch leicht die austenitische Festigkeit, so dass sie auch den Ms-Punkt senken.

Al, Co, Si, Mo, W, V, Ti usw. erhöhen alle die T0 Temperatur, sondern erhöhen auch die Austenitfestigkeit in unterschiedlichem Maße.

Also,

① Wenn ersteres eine größere Rolle spielt, steigt der Ms-Punkt, wie z. B. Al und Co;

② Wenn letztere eine größere Wirkung haben, wird der Ms-Punkt gesenkt, wie z. B. Mo, W, V, Ti;

③ Wenn die beiden Funktionen annähernd gleichwertig sind, hat dies kaum Auswirkungen auf den Ms-Punkt, wie z. B. Si.

In der Tat ist die Interaktion zwischen Legierung Elemente in Stahl ist sehr komplex, und der Ms-Punkt von Stahl hängt hauptsächlich vom Test ab.

Es wird allgemein angenommen, dass alle Legierungselemente, die den Ms-Punkt senken, auch den Mf-Punkt senken.

Wie bereits erwähnt, wird eine martensitische Umwandlung eingeleitet, wenn der Austenit zwischen Md Ms plastisch verformt wird.

Ebenso kann eine plastische Verformung zwischen Ms und Mf die martensitische Umwandlung fördern und die martensitische Umwandlung verstärken.

Im Allgemeinen gilt: Je größer die Verformung und je niedriger die Verformungstemperatur, desto mehr Verformung wird hervorgerufen. Martensit Transformationsvariablen.

Da die Martensitumwandlung unweigerlich zu einer Volumenausdehnung führt, verhindert eine mehrdirektionale Druckspannung die Bildung von Martensit und verringert somit den Ms-Punkt.

Zugspannungen oder unidirektionale Druckspannungen begünstigen jedoch häufig die Bildung von Martensit, wodurch der Ms-Punkt ansteigt.

Der Einfluss von Heiztemperatur und Haltezeit auf den Ms-Punkt ist komplex.

Die Erhöhung der Erwärmungstemperatur und die Verlängerung der Haltezeit begünstigen die weitere Auflösung von Kohlenstoff und Legierungselementen in Austenit, was den Ms-Punkt senkt, aber gleichzeitig das Wachstum von Austenitkörnern bewirkt, seine Kristalldefekte reduziert und die Scherfestigkeit während der Martensitbildung verringert, wodurch der Ms-Punkt steigt.

Wenn sich die chemische Zusammensetzung nicht ändert, d. h. unter der Bedingung der vollständigen Austenitisierung, führt eine Erhöhung der Erwärmungstemperatur und eine Verlängerung der Haltezeit im Allgemeinen zu einer Erhöhung des Ms-Punktes;

Unter der Bedingung einer unvollständigen Erwärmung führt eine Erhöhung der Temperatur oder eine Verlängerung der Zeit zu einem Anstieg des Gehalts an Kohlenstoff und Legierungselementen im Austenit, was zu einer Senkung des Ms-Punkts führt.

Unter der Voraussetzung, dass die Austenitzusammensetzung konstant ist, wird die Austenitfestigkeit erhöht und die Scherfestigkeit der martensitischen Umwandlung wird erhöht, wenn das Korn verfeinert wird, was den Ms-Punkt verringert.

Wenn sich die Kornfeinung jedoch nicht wesentlich auf die Scherfestigkeit auswirkt, hat sie nur geringe Auswirkungen auf den Ms-Punkt.

Der Einfluss der Abkühlungsgeschwindigkeit auf den Ms-Punkt ist in Abb. 3 dargestellt.

Abb. 3 Einfluss der Abschreckgeschwindigkeit auf den Ms-Punkt von Fe-0.5% C-2.05% NI-Stahl

Wenn die Abschreckgeschwindigkeit niedrig ist, bleibt der Ms-Punkt konstant und bildet eine untere Stufe, die dem nominalen Ms-Punkt von Stahl entspricht.

Wenn die Abschreckgeschwindigkeit sehr hoch ist, erfolgt ein weiterer Schritt, bei dem der Ms-Punkt konstant bleibt.

Zwischen den beiden oben genannten Abschreckgeschwindigkeiten steigt der Ms-Punkt mit zunehmender Abschreckgeschwindigkeit.

Die oben genannten Phänomene lassen sich wie folgt erklären:

Es wird davon ausgegangen, dass die Verteilung von C im Austenit während der Phasenumwandlung ungleichmäßig ist und die Entmischung an Defekten wie Versetzungen auftritt, wodurch eine "atomare C-Luftmasse" entsteht.

Die Größe dieser "Luftmasse" hängt von der Temperatur ab.

Bei hohen Temperaturen ist die atomare Diffusionsfähigkeit stark, und die Tendenz zur Entmischung von C-Atomen ist gering, so dass die Größe der "Luftmasse" ebenfalls gering ist.

Wenn jedoch die Temperatur sinkt, nimmt die atomare Diffusionsfähigkeit ab, die Tendenz der C-Atome zur Entmischung steigt, und die Größe der inneren "Luftmasse" nimmt mit sinkender Temperatur zu.

Unter normalen Abschreckbedingungen können diese "Luftmassen" eine ausreichende Größe erreichen, um den Austenit zu verfestigen.

Die extrem schnelle Abschreckgeschwindigkeit verhindert jedoch die Bildung von "Luftmassen", was zur Schwächung des Austenits und zur Verringerung der Scherfestigkeit während der martensitischen Umwandlung führt und somit den Ms-Punkt erhöht.

Wenn die Abkühlungsrate jedoch hoch genug ist, wird die Biegung der "Luftmasse" gebremst, und der Ms-Punkt steigt nicht mehr mit der Erhöhung der Abschreckungsrate.

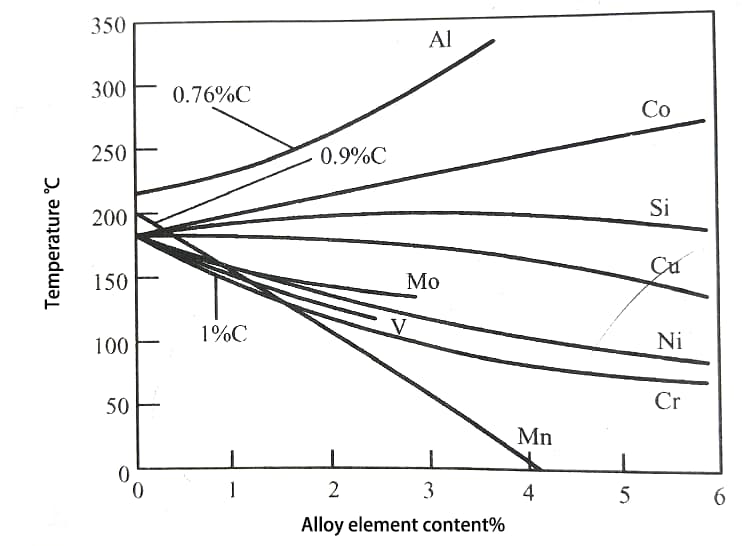

Der Test zeigt, dass das angelegte Magnetfeld die Martensitumwandlung auslöst, wenn der Stahl im Magnetfeld abgeschreckt und abgekühlt wird.

Im Vergleich zu der Variante ohne Magnetfeld steigt der Ms-Punkt, und die Martensitumwandlung bei gleicher Temperatur nimmt zu.

Das äußere Magnetfeld lässt jedoch nur den Ms-Punkt ansteigen, hat aber keinen Einfluss auf das Phasenübergangsverhalten unterhalb des Ms-Punktes.

Abb. 4 Einfluss des externen Magnetfeldes auf den Martensitumwandlungsprozess

Wie in Abb. 4 zu sehen ist, erhöht das angelegte Magnetfeld Ms bis Ms' während des Abschreckens und der Abkühlung, aber der steigende Trend der Rotationsvariablen ist im Wesentlichen konsistent mit dem ohne Magnetfeld.

Wenn das angelegte Magnetfeld entfernt wird, bevor die Phasenumwandlung abgeschlossen ist, kehrt die Phasenumwandlung sofort in den Zustand zurück, in dem das Magnetfeld nicht angelegt ist, und die endgültige Umwandlungsmenge des Martensits ändert sich nicht.

Der Grund, warum das äußere Magnetfeld die Martensitumwandlung beeinflusst, ist, dass das äußere Magnetfeld die Martensitphase mit der maximalen magnetischen Sättigungsstärke stabiler macht.

Abb. 5 Thermodynamisches Diagramm des Anstiegs des Ms-Punkts durch ein externes Magnetfeld

Wie in Abb. 5 dargestellt, nimmt die freie Energie des Martensits im Magnetfeld ab, während das Magnetfeld nur geringe Auswirkungen auf die freie Energie des nicht ferromagnetischen Austenits hat.

Daher steigt die Temperatur des Zweiphasengleichgewichts T0, und der Ms-Punkt nimmt ebenfalls zu. Es kann auch davon ausgegangen werden, dass das externe Magnetfeld einen Teil der chemischen Antriebskraft durch magnetische Energie kompensiert und die martensitische Umwandlung aufgrund der magnetischen Induktion oberhalb des Ms-Punktes stattfinden kann.

Dieses Phänomen ist aus thermodynamischer Sicht der verformungsinduzierten martensitischen Umwandlung sehr ähnlich.

Durch die Einführung dieses Themas sollten wir uns über die fünf Faktoren im Klaren sein, die sich auf Ms Punkte auswirken.

Natürlich wird auch die regelmäßige Überprüfung dieser Wissenspunkte für unser Verständnis der Wissenspunkte von Nutzen sein.