Haben Sie sich jemals gefragt, warum sich manche Metalle perfekt biegen lassen, während andere reißen oder sich verziehen? Dieser Artikel taucht in die faszinierende Welt des Blechbiegens ein und erforscht die entscheidenden Faktoren, die den optimalen Biegeradius bestimmen. Sie erfahren, wie sich die Materialstärke, die Biegekraft und die Auswahl der Matrize auf die endgültige Biegung auswirken, um sicherzustellen, dass Ihre Metallprojekte fehlerfrei sind.

Es sollte einen Biegeradius haben für BlechbiegenSie darf weder zu groß noch zu klein sein und muss angemessen gewählt werden.

Wenn der Biegeradius zu klein ist, führt dies zu Rissen an der Biegestelle;

Wenn der Biegeradius zu groß ist, kann er leicht zurückfedern.

Sie können jedoch Folgendes verwenden V-Nutenfräsmaschine zuerst zu rillen und dann zu biegen. Auf diese Weise erhalten Sie einen kleineren Biegeradius.

Der optimale Biegeradius für verschiedene Materialstärken (Biege-Innenradius) siehe Tabelle unten:

| Metall | Glühen Zustand | Zustand der Kaltverfestigung | ||

| Die entsprechende Position von Biegerichtung und Faserrichtung | ||||

| Vertikal | Parallel | Vertikal | Parallel | |

| 08, 10 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30 | 0.2t | 0.6t | 0.6t | 1.2t |

| 45, 50 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| Aluminium | 0.1t | 0.35t | 0.5t | 1.0t |

| Messing | 0.1t | 0.35t | 1.0t | 2.0t |

| Weiches Messing | 0.1t | 0.35t | 0.35t | 0.8t |

| Halbhartes Messing | 0.1t | 0.35t | 0.5t | 1.2t |

| Phosphor Bronze | / | / | 1.0t | 3.0t |

Die Daten in der obigen Tabelle sind die bevorzugten Daten, die nur als Referenz dienen. In der Tat sind die abgerundeten Ecken von Abkantpresse sind in der Regel 0,3, und eine kleine Anzahl der abgerundeten Ecken der Abkantpresse Stempel ist 0,5.

Für gewöhnliches kohlenstoffarmes Stahlblech, rostfreies Aluminiumblech, gelbes Kupfer, lila Kupfer usw. ist der innere Radius 0,2 kein Problem, aber für einige kohlenstoffreicher StahlHartes Aluminium, superhartes Aluminium, die Verwendung von 0,2 Radius führt zu Biegebruch oder den äußeren Radius zu knacken.

Welche Faktoren können sich auf den Biegeradius des Feinblech?

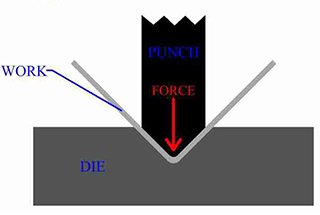

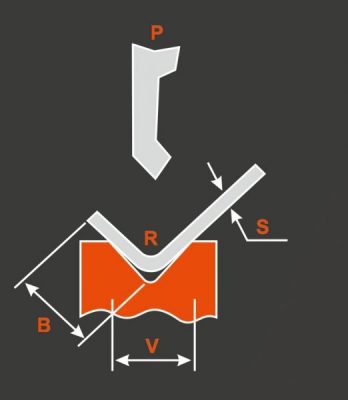

Es gibt mehrere Faktoren, die sich auf den Biegeradius von Blechen auswirken können, darunter die Dicke des Metalls, das Material, aus dem es besteht, der Radius des Oberstempels, die Untermatrize, die Biegekraft und die Arbeitstemperatur.

Ich hoffe, dass dieser Artikel, der auf meinen persönlichen Erfahrungen beruht, für die Leser hilfreich sein wird.

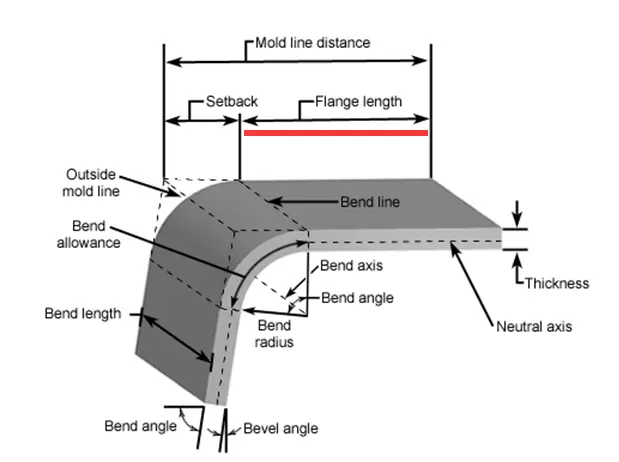

Der Biegewinkel des Blechs ist der entscheidende Faktor, der die Biegezugabe.

Zum Beispiel, wenn das Blech mit einer großer Radiuswird mehr Biegezugabe abgezogen; bei spitzem Biegewinkel, weniger Biegezugabe abgezogen werden.

In der Praxis hat sich gezeigt, dass der Biegeradius mit zunehmender Materialstärke steigt.

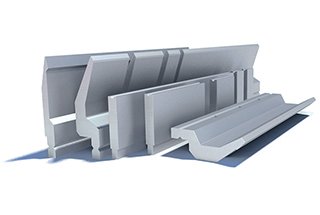

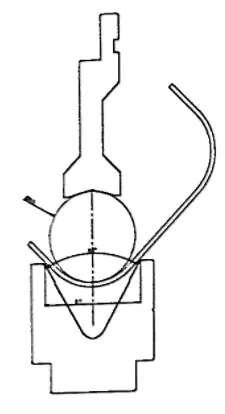

Wir sind uns bewusst, dass eine dickere Platte mehr Biegekraft und eine größere V-förmige Öffnung in der Untergesenk.

Was beeinflusst dann den Biegewinkel r?

Die Biegezugabe für Bleche gleicher Dicke kann leicht variieren, was zeigt, dass Materialeigenschaften spielen bei der Bestimmung des Biegeradius eine Rolle.

Die Biegefestigkeit des Materials kann den Biegeradius direkt beeinflussen.

Obwohl sich das Material auf den Biegeradius auswirkt, hat es nur begrenzte Auswirkungen auf unsere tatsächliche Verwendung.

Wir können eine individuelle Biegezugabe-Tabelle für verschiedene Materialien erstellen.

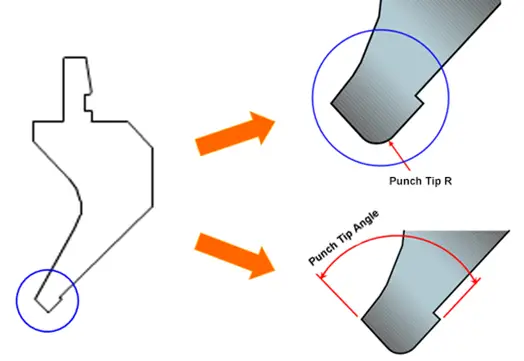

Der Standardradius der Biegeform darf r1 nicht überschreiten, und der Mindestradius des Stempels darf nicht kleiner als 1 sein.

Wenn es keine spezifischen Anforderungen an den Biegeradius gibt, hat dies nur begrenzte Auswirkungen auf den Biegeprozess.

Für das Biegen von Blechen, die einen bestimmten Biegeradius erfordern, der entweder kleiner als 1 oder deutlich größer als 1 ist, ist jedoch nicht nur der Radius des Oberstempels entscheidend.

Daher wirkt sich der Radius des Oberstempels direkt auf den endgültigen Biegeradius aus.

Wenn der Radius der Stempelspitze größer ist als der Radius, den die beim Biegen verwendete Matrize erzeugt, wirkt sich dies auf den Innenradius des Profils aus.

Zum Beispiel:

Der innere Biegeradius wird sein:

Ein typisches Beispiel für dieses Prinzip sind Radius-Werkzeughalter, mit denen sich in kleinen Matrizen Biegungen mit großem Radius erzielen lassen. In diesem Fall wird der erforderliche Innenradius durch die Form der Stempelspitze erzeugt.

Wenn Sie stattdessen den internen Biegeradius, der durch die

Matrize kann die ideale Stempelspitze rdius mit der folgenden Gleichung berechnet werden:

Idealer Stempelspitzenradius = (von der Matrize erzeugtes R) x (2/3)

Mit diesem Verhältnis ist die Stempelfläche proportional zur erforderlichen Kraft, um das Blech zu biegen, und verhindert, dass die Stempelspitze in das Blech eindringt. Dadurch werden ästhetische Probleme oder Risse im Material an der Innenseite der Biegung vermieden.

Außerdem kann es bei zu kleinem Spitzenradius und spitzen Winkeln dazu kommen, dass das Blech fast durchgeschnitten wird und sich das Profil an den Stempel anschmiegt, so dass ein anderer als der beabsichtigte Winkel entsteht.

Es ist nicht immer einfach, die oben genannte Gleichung einzuhalten, da es in vielen Werkstätten an unterschiedlichen Biegespitzenradiatoren mangelt.

Allerdings, Bediener von Abkantpressen sollten den Spitzenradius verwenden, der dem Ideal am nächsten kommt. Insbesondere bei dicken Blechen, deren Biegung eine hohe Kraft erfordert, müssen die Bediener einen geeigneten Stempelspitzenradius verwenden, um Blechverformungen, Maßprobleme oder Probleme mit dem Aussehen oder der Rissbildung zu vermeiden.

Je dicker das Blech ist, desto größer ist sein Widerstand gegen Biegeverformung.

Daher muss die Biegekraft entsprechend angepasst werden.

Die Biegekraft kann nicht ständig erhöht werden und muss auf ein angemessenes Niveau eingestellt werden.

Die Biegekraft ist direkt proportional zur Dicke des Blechs und umgekehrt proportional zur Breite des unteren Matrizenschlitzes.

Beim Biegen wird die Dicke des Blechs festgelegt und die Breite des unteren Matrizenschlitzes auf der Grundlage der Blechdicke gewählt.

Dadurch wird die Biegekraft zu einer Konstante, die von anderen Faktoren bestimmt wird.

Der Biegeradius kann ohne Berücksichtigung der Biegekraft nicht genau bestimmt werden.

Die Breite des unteren Matrizenschlitzes steht in direktem Zusammenhang mit der Dicke des Blechs.

In der Praxis nimmt der Biegeradius mit zunehmender Dicke des Metalls zu.

Bei gleicher Blechdicke kann der Biegeradius auch in Abhängigkeit von der Breite der V-förmigen Öffnung variieren.

Es ist daher klar, dass die Breite des unteren Schlitzes eine entscheidende Rolle bei der Bestimmung des Biegeradius spielt.

Im Allgemeinen ist die Temperatur der Arbeitsumgebung die Raumtemperatur, die vernachlässigt werden kann.

Die Biegekraft trägt zu Änderungen des Biegeradius bei, wird aber durch die Blechdicke und die Breite des unteren Matrizenschlitzes bestimmt.

Alle Faktoren spielen bei der Bestimmung des Biegeradius eine Rolle und können nur aufgrund der spezifischen Anforderungen begrenzt werden.

Wenn es beispielsweise keine spezifischen Anforderungen an den Biegeradius gibt, ist es sinnvoll, alle Faktoren zu begrenzen und eine standardisierte Biegefaktortabelle zu verwenden.

Wenn ein viel größerer Biegeradius als 1 gewünscht wird, kann der Radius der oberen Matrize geändert und ein kundenspezifischer Biegefaktor verwendet werden.

Es ist jedoch nicht ratsam, die Breite des unteren Matrizenschlitzes zu verändern, da sich dies sowohl auf den Biegeradius als auch auf die Biegezugabe auswirkt.

Durch die Änderung der Breite des unteren Matrizenschlitzes können die Biegezugabe und der Biegeradius verändert werden.