Wie lässt sich ein Material biegen, ohne zu brechen? Der Elastizitätsmodul ist der Schlüssel dazu, denn er bestimmt, wie Materialien unter Belastung reagieren. In diesem Artikel werden fünf entscheidende Faktoren untersucht, die den Elastizitätsmodul beeinflussen: Legierungselemente, Wärmebehandlung, Kaltverfestigung, plastische Verformung und Temperatur. Die Leser erhalten Einblicke in die Auswirkungen dieser Variablen auf die Materialeigenschaften, die für technische Anwendungen unerlässlich sind.

Der Elastizitätsmodul von Stahl wird in erster Linie durch die intrinsischen Eigenschaften der Metallatome und die Struktur des Kristallgitters bestimmt. Diese grundlegende Beziehung ergibt sich aus den interatomaren Kräften, die weitgehend von der elektronischen Struktur der Metallatome und ihrer räumlichen Anordnung im Gitter abhängen.

Legierungselemente können zwar Änderungen der Gitterparameter von Stahl bewirken, doch sind ihre Auswirkungen auf den Elastizitätsmodul bei den meisten herkömmlichen Stahllegierungen im Allgemeinen minimal. Diese begrenzte Auswirkung ist auf die relativ geringen Veränderungen der interatomaren Abstände und Bindungen zurückzuführen, die bei typischen Legierungszusätzen auftreten. Daher sind die Elastizitätsmodulwerte von legierten Stählen und Kohlenstoffstählen in der Regel recht ähnlich.

Quantitativ gesehen beträgt die Abweichung des Elastizitätsmoduls zwischen legierten Stählen und Kohlenstoffstählen in der Regel weniger als 12%. Dieser relativ geringe Unterschied unterstreicht die Dominanz der inhärenten Eigenschaften von Eisen bei der Bestimmung des elastischen Verhaltens von Stahl, selbst wenn er mit erheblichen Mengen anderer Elemente legiert ist.

Während der Elastizitätsmodul relativ konstant bleibt, können Legierungselemente durch verschiedene Verfestigungsmechanismen (z. B. Mischkristallverfestigung, Ausscheidungshärtung oder Kornfeinung) andere mechanische Eigenschaften wie Streckgrenze, Zugfestigkeit und Duktilität erheblich beeinflussen.

Die Wärmebehandlung hat im Allgemeinen einen geringen Einfluss auf den Elastizitätsmodul von Metallen. Dies wird durch mehrere wichtige Beobachtungen belegt:

Die Beziehung zwischen Wärmebehandlung und elastischen Eigenschaften wird jedoch komplexer, wenn man bestimmte Legierungen und mechanische Eigenschaften berücksichtigt:

Es ist wichtig anzumerken, dass dieses Verhalten zwar bei 60Si2MnA beobachtet wurde, die Allgemeingültigkeit dieser Beziehung bei verschiedenen Legierungen und Wärmebehandlungsverfahren jedoch weiter untersucht werden muss. Ingenieure und Werkstoffwissenschaftler sollten diese potenziellen Abweichungen bei der Entwicklung von Komponenten oder Strukturen berücksichtigen, die auf präzise elastische und Schereigenschaften angewiesen sind, insbesondere bei Hochleistungsanwendungen wie Federn oder Präzisionsinstrumenten.

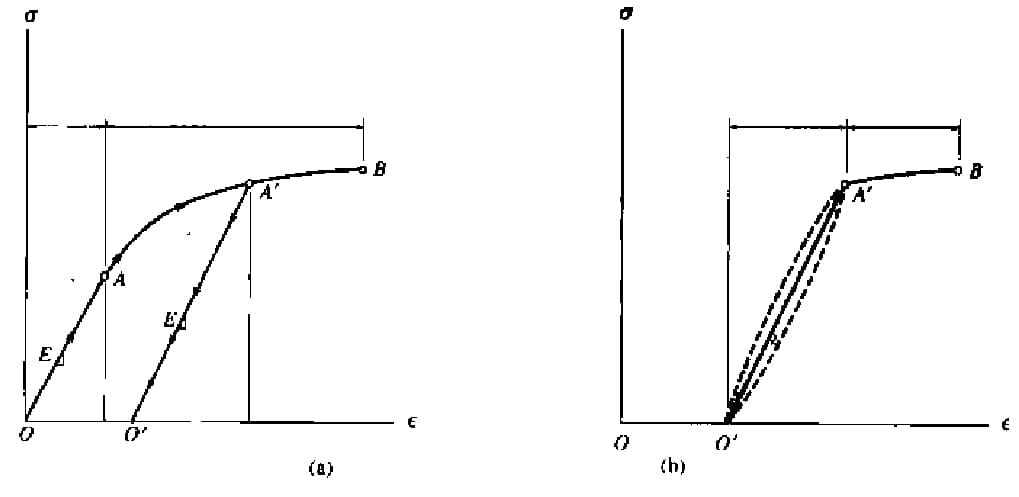

Handelt es sich bei dem Prüfstück um ein plastisches Material, das bis zum plastischen Stadium belastet und dann entlastet wird, verschwindet bei der Rückkehr des Materials in den Gleichgewichtszustand die elastische Dehnung, während die plastische Dehnung nicht verschwindet, was zu einer dauerhaften Verformung des Materials führt, wie in Abb. a dargestellt.

Dieser Vorgang wird als Kaltverfestigung oder Kaltverformung bezeichnet.

So wird zwar die Proportionalitätsgrenze erhöht, aber die Plastizität bis zu einem gewissen Grad verringert und die Sprödigkeit erhöht.

Aus Abbildung a ist ersichtlich, dass die Gerade des linearen Abschnitts der Kurve vor und nach der Verstärkung parallel verläuft, die Steigung gleich ist und der Elastizitätsmodul gleich ist.

Tatsächlich verliert die Probe etwas Wärme oder Energie, wenn sie von Punkt a 'entlastet und dann an demselben Punkt belastet wird.

Daher stimmen die Kurven des Be- und Entladevorgangs nicht überein.

Wie die gestrichelte Linie in Abb. b zeigt, gibt es eine mechanische Hysteresezone.

Bei der Auswahl von Dämpfungsmaterialien für schwingende Strukturen oder mechanische Geräte sollten die mechanischen hysteretischen Eigenschaften berücksichtigt werden.

Schematische Darstellung des Materialverfestigungsprozesses

Die plastische Kaltverformung führt zu einer leichten Verringerung des Elastizitätsmoduls von Metallen, die in der Regel zwischen 4% und 6% liegt. Dieses Phänomen wird in erster Linie auf die Entwicklung von Eigenspannungen im Gefüge des Materials während des Verformungsprozesses zurückgeführt.

Das Ausmaß der plastischen Verformung beeinflusst maßgeblich die Anisotropie des Elastizitätsmoduls. Mit zunehmendem Verformungsgrad weist das Material eine Richtungsabhängigkeit seiner elastischen Eigenschaften auf. Insbesondere erreicht der Elastizitätsmodul seinen Höchstwert entlang der Hauptverformungsrichtung, was auf die Entwicklung der kristallografischen Textur und die Bildung von Versetzungsunterstrukturen zurückzuführen ist.

Diese Veränderung des Elastizitätsmoduls durch die plastische Kaltverformung hat wichtige Auswirkungen auf die Kaltumformung von Präzisionsbauteilen. Die induzierte Anisotropie und die Gesamtverringerung des Elastizitätsmoduls können dazu führen:

Um diese Auswirkungen abzumildern und eine hochpräzise Kaltumformung zu erreichen, müssen die Hersteller einiges beachten:

Mit steigender Temperatur vergrößern sich die interatomaren Abstände innerhalb der Kristallstruktur des Materials, was zu einer Verringerung des Elastizitätsmoduls führt. Dieses temperaturabhängige Verhalten ist für technische Anwendungen von entscheidender Bedeutung, insbesondere in Hochtemperaturumgebungen.

Bei Kohlenstoffstahl, einem wichtigen Werkstoff für industrielle Anwendungen, zeigt der Elastizitätsmodul eine bemerkenswerte Temperaturempfindlichkeit. Konkret sinkt der Elastizitätsmodul von Kohlenstoffstahl pro 100°C Temperaturerhöhung um etwa 3% bis 5%. Diese Verringerung wird auf die Schwächung der interatomaren Bindungen und die verstärkten Atomschwingungen bei höheren Temperaturen zurückgeführt.

Es ist jedoch wichtig zu wissen, dass innerhalb des Temperaturbereichs von -50°C bis 50°C, der die meisten Betriebsbedingungen umfasst, der Elastizitätsmodul von Stahl relativ stabil bleibt. Diese Stabilität der elastischen Eigenschaften innerhalb dieses Bereichs trägt zur vorhersehbaren und zuverlässigen Leistung von Stahlkonstruktionen und -komponenten unter normalen Umweltbedingungen bei.

Das temperaturabhängige Verhalten des Elastizitätsmoduls hat erhebliche Auswirkungen auf die Konstruktion und die Materialauswahl bei verschiedenen Anwendungen, wie z. B. bei Hochtemperatur-Verarbeitungsanlagen, Komponenten für die Luft- und Raumfahrt und Strukturen, die extremen Temperaturschwankungen ausgesetzt sind. Ingenieure müssen diese Veränderungen bei der Konstruktion von Bauteilen berücksichtigen, die über weite Temperaturbereiche hinweg eingesetzt werden, um die strukturelle Integrität und Leistung während der gesamten vorgesehenen Lebensdauer sicherzustellen.

Da sich die elastische Verformung im Medium mit Schallgeschwindigkeit ausbreitet, ist die Schallgeschwindigkeit im Metallmedium recht groß, z. B. 4982 m / s in Stahl;

Bei der normalen Pendelschlagprüfung beträgt die absolute Verformungsgeschwindigkeit nur 4 ~ 5,5 m/s, und selbst bei der Hochgeschwindigkeitsschlagprüfung liegt die Verformungsgeschwindigkeit innerhalb von 103m / s.

Bei einer solchen Stoßbelastung kann die elastische Verformung immer der Änderung der äußeren Stoßkraft folgen, so dass die Dehnungsrate keinen Einfluss auf das elastische Verhalten und den Elastizitätsmodul von Metallwerkstoffen hat.

In modernen Maschinen liegt die Dehnungsrate der verschiedenen Teile im Bereich von 10-6 bis 106s-1.

Zum Beispiel beträgt die Dehnungsrate beim statischen Zugversuch 10-5 ~ 10-2s-1 (als quasistatische Dehnungsrate bezeichnet) und die Dehnungsrate der Stoßbelastung beträgt 102 ~ 104s-1die als hohe Dehnungsrate bezeichnet wird.

Darüber hinaus gibt es Versuche mit mittlerer Dehnungsgeschwindigkeit mit einer Dehnungsgeschwindigkeit von 10-2 ~ 102s-1wie Fallhammer und rotierendes Schwungrad.

Die Praxis zeigt, dass bei einer Dehnungsrate im Bereich von 10-4 ~ 10-2s-1ändern sich die mechanischen Eigenschaften des Materials nicht und können als statische Belastung betrachtet werden.

Wenn die Belastungsrate größer als 10 % ist-2s-1werden sich die mechanischen Eigenschaften des Materials erheblich ändern, wobei eine Reihe von Änderungen der mechanischen Eigenschaften zu berücksichtigen sind, die durch die Erhöhung der Dehnungsrate verursacht werden.

In der Phase der plastischen Verformung nimmt die Verformung mit zunehmender Belastungsrate langsam zu.

Wenn die Belastungsgeschwindigkeit sehr hoch ist, kann die plastische Verformung daher nicht vollständig durchgeführt werden, was sich in einer Erhöhung der Elastizitätsgrenze äußert, Streckgrenze und andere mikro-plastische Verformungswiderstände.

Es wird auch festgestellt, dass die plastische Verformung unter Stoßbelastung in einigen lokalen Bereichen konzentriert ist, was zeigt, dass die plastische Verformung extrem ungleichmäßig ist.

Diese Ungleichmäßigkeit schränkt auch die Entwicklung der plastischen Verformung ein, so dass die plastische Verformung nicht vollständig durchgeführt werden kann, was zu einer Verbesserung der Streckgrenze und der Zugfestigkeit führt, wobei die Verbesserung der Streckgrenze größer und die Verbesserung der Zugfestigkeit geringer ist.