Haben Sie sich schon einmal gefragt, wie Laser Stahl punktgenau durchtrennen können? In diesem Artikel lüften wir die Geheimnisse des Laserschneidens. Von den Lasermodi bis zu den Düseneinstellungen erfahren Sie, wie jeder Faktor den Schneidprozess beeinflusst. Machen Sie sich bereit, den komplizierten Tanz von Technologie und Technik zu erkunden, der das Laserschneiden zu einem Wunderwerk der modernen Technik macht.

Die folgenden Faktoren spielen beim Laserschneiden eine entscheidende Rolle:

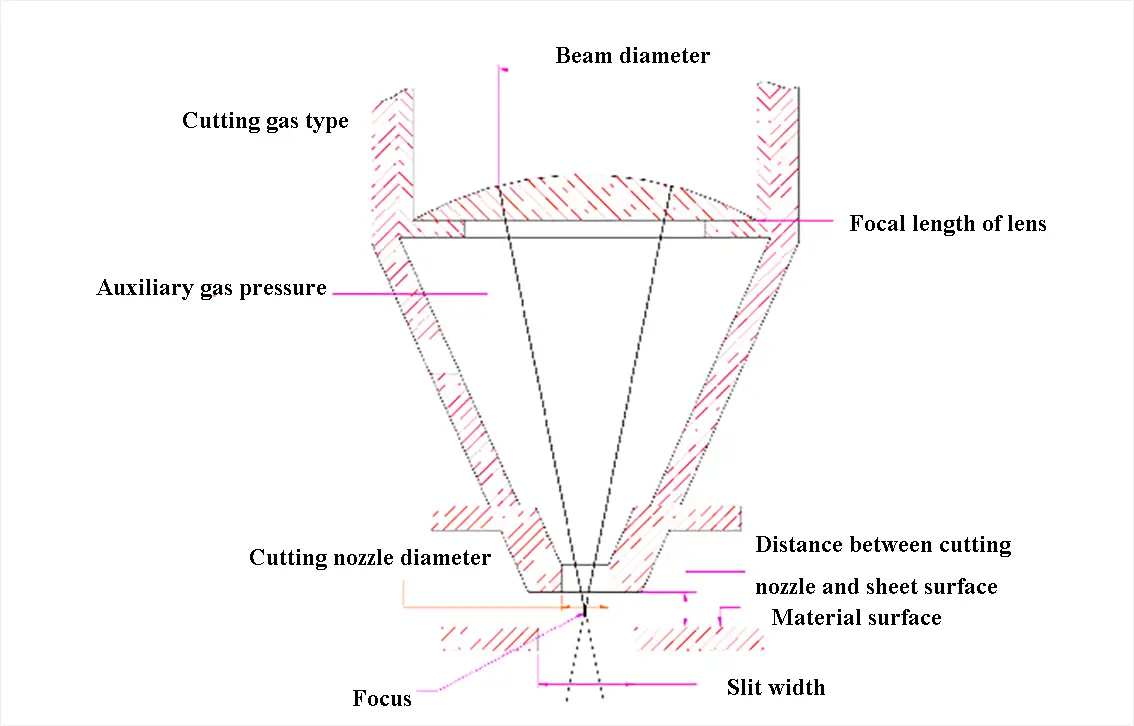

Die Prozessparameter, die mit Laserschneiden sind in der nachstehenden Abbildung dargestellt.

Abb. 1 Parameter des Schneidprozesses

Der Lasermodus hat einen großen Einfluss auf den Schneidprozess und führt zu besseren Ergebnissen, wenn Schneidestahl Platten. Dies hängt eng mit dem Lasermodus und der Qualität der externen optischen Linse zusammen.

Die Verteilung der Lichtintensität über den Querschnitt des Laserstrahls wird als Lasertransversalmode bezeichnet. Die transversale Mode wird im Allgemeinen als die Lasermode bezeichnet.

Verschiedene transversale Moden werden durch das Symbol TEMmn dargestellt, wobei TEM für transversale elektromagnetische Wellen steht und M und N positive ganze Zahlen sind, die die Ordnungszahlen der Punkte mit Null-Lichtintensität in der X-Achsen- bzw. Y-Achsen-Richtung darstellen, die als Mode-Ordinale bezeichnet werden.

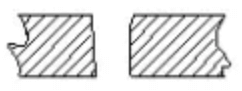

Die folgende Abbildung zeigt die Brennpunkte der verschiedenen transversalen Moden des Laserstrahls. Der TEM00-Modus, auch Grundmodus genannt, hat keine Punkte mit Lichtintensität Null. Der TEM10-Mode hat einen Punkt mit der Intensität Null in X-Richtung und der TEM01-Mode hat einen Punkt mit der Intensität Null in Y-Richtung. Je größer die Ordnungszahlen der Modi M und N sind, desto mehr Punkte mit Lichtintensität Null befinden sich im Fokus.

Laserstrahlen mit verschiedenen transversalen Moden werden als Multimode bezeichnet.

Abb. 2 Modus Spot

In der oben erwähnten Abbildung wird die TEM00-Mode als Grundmode bezeichnet.

Der TEM*01-Modus ist ein einzelner Ringmodus und wird auch als Quasi-Grundmode bezeichnet. Zur Unterscheidung von TEM01 wird ein Sternchen * hinzugefügt.

In Wirklichkeit können die Modi TEM01 und TEM10 als ein und derselbe Modus betrachtet werden, da die X- und Y-Achsen künstlich geteilt sind. Die Stereogramme verschiedener Modi sind unten abgebildet.

Abbildung 3: Stereogramm des TEM00-Modus

Abbildung 4: Stereogramm des TEM20-Modus

Abbildung 5: Stereogramm des TEM23-Modus

Abbildung 6: Stereogramm von Multimode.

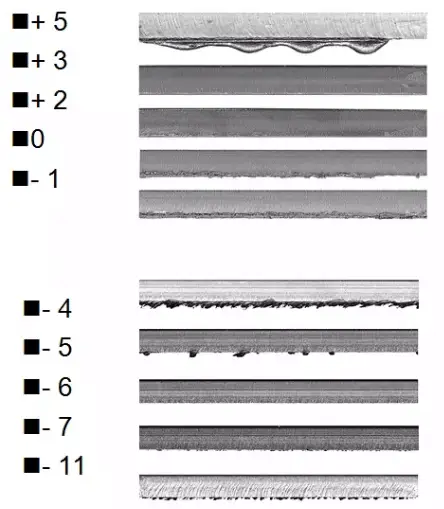

Die Fokusposition ist ein entscheidender Parameter und muss richtig eingestellt werden.

| Brennpunktposition | Schematische Darstellung | Eigenschaften |

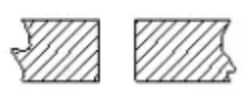

| Brennweite Null: Der Schwerpunkt liegt auf der Werkstückoberfläche. |  | Es ist für dünnen Kohlenstoffstahl unter 5 mm geeignet. (Ausschnitt)  Wenn der Fokus auf der Oberseite des Werkstücks liegt, ist das Schneidergebnis auf der Oberseite glatt, aber die Unterseite ist nicht glatt. |

| Negative Brennweite: Der Schwerpunkt liegt unter der Oberfläche des Werkstücks. |  | Aluminium, rostfreier Stahl und andere Werkstücke werden mit dieser Methode bearbeitet. (Ausschnitt)  Der Fokus befindet sich in der Mitte und im unteren Teil, was zu einem größeren Bereich mit glatter Oberfläche führt. Die Ergebnisse zeigen, dass die Schnittbreite breiter und der Schneidgasfluss größer ist, wenn sich der Fokus an dieser Stelle befindet, verglichen mit einem Fokus bei Brennweite Null. Außerdem ist die Perforationszeit an dieser Fokusposition länger. |

| Positive Brennweite: Der Fokus liegt auf der Werkstückoberfläche |  | Wenn Schneiden von dickem Stahl Platten, wird Sauerstoff verwendet. Die Oxidation des zum Schneiden verwendeten Sauerstoffs muss von oben nach unten erfolgen. Um der Dicke der Platte gerecht zu werden, ist eine größere Schnittbreite erforderlich, die durch Anpassung der Einstellungen erreicht werden kann. Das Schnittbild ähnelt dem von Brennschneidenmit Sauerstoff geblasen wird und ein raues Profil entsteht. |

| 1,5 mm über der Oberfläche | 0,5 mm über der Oberfläche | 2,5 mm über der Oberfläche |

|  |  |

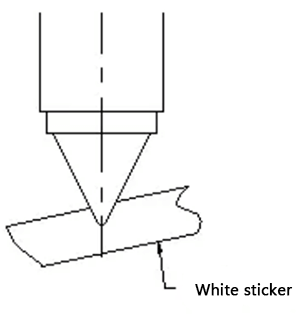

Das Grundkonzept besteht darin, die Düse mit Abdeckkleber zu verschließen und den Fokusabstand einzustellen. Anschließend wird die Größe der durchstochenen Löcher überprüft. Die Position mit dem kleinsten Loch ist der Fokus. Schließlich wird der beste Fokus für das Schneiden auf der Grundlage des Schneidprozesses bestimmt, nachdem der Fokus gefunden wurde.

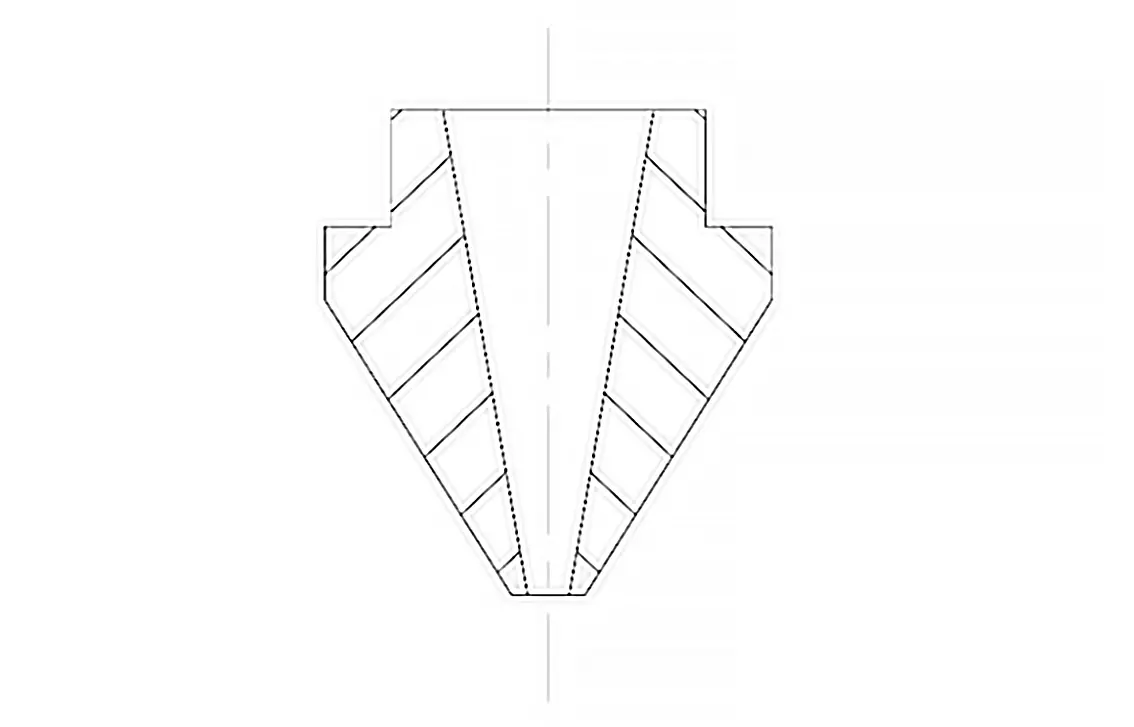

Die Form der Düse, der Durchmesser der Düse und die Höhe der Düse (der Abstand zwischen dem Düsenaustritt und der Oberfläche des Werkstücks) haben Auswirkungen auf das Schneidergebnis.

Abb. 7 Düse

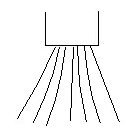

Abb. 8 Gasauswurf ohne Düse

Abb. 9 Gasausstoß mit Düse

Die Koaxialität zwischen der Mitte des Düsenaustrittslochs und dem Laserstrahl ist einer der wichtigsten Faktoren, die die Schnittqualität beeinflussen. Je dicker das Werkstück ist, desto größer ist der Einfluss. Die Koaxialität wird direkt beeinflusst, wenn sich die Düse verformt oder ein Schmelzfleck auftritt.

Daher sollte die Düse sorgfältig gelagert werden, um Schäden und Verformungen zu vermeiden. Die Form und Größe der Düse haben eine hohe Fertigungsgenauigkeit, und die richtige Installationsmethode sollte beachtet werden.

Wenn der Zustand der Düse schlecht ist, müssen die Schneidbedingungen geändert werden, und es ist besser, sie durch eine neue zu ersetzen. Wenn die Düse nicht auf die Laserachse ausgerichtet ist, wirkt sich dies wie folgt auf die Schnittqualität aus.

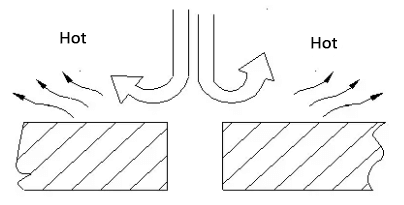

1) Einfluss auf den Schnittbereich

Wie in der Abbildung dargestellt, wird das Gasvolumen ungleichmäßig, wenn das Hilfsgas aus der Düse ausgestoßen wird, so dass sich auf einer Seite geschmolzener Fleck befindet, auf der anderen aber nicht. Das ungleichmäßige Gasvolumen hat beim Schneiden von dünnen Blechen unter 3 mm kaum Auswirkungen, wird aber beim Schneiden dickerer Bleche gravierender und verhindert manchmal sogar einen erfolgreichen Schnitt.

Abb. 10 Einfluss der Koaxialität auf den Schnittbereich

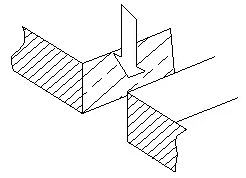

2) Auswirkungen auf scharfe Ecken

Wenn das Werkstück scharfe oder kleine Winkel aufweist, neigt es zum Überschmelzen, was dazu führen kann, dass dicke Bleche nicht geschnitten werden können.

3) Auswirkungen auf die Perforation

Es kann zu Instabilitäten bei der Perforation, zu Schwierigkeiten bei der Zeitsteuerung, zum Überschmelzen dicker Platten und zu Schwierigkeiten bei der Beherrschung der Eindringbedingungen kommen. Beim Schneiden dünner Bleche haben diese Probleme jedoch kaum Auswirkungen.

Die Schritte zur Einstellung der Koaxialität zwischen Düsenloch und Laserstrahl sind wie folgt

(1) Tragen Sie Tinte auf die Auslassseite der Düse auf (normalerweise in rot) und befestigen Sie Klebeband an der Auslassseite der Düse, wie in der Abbildung gezeigt.

Abb. 11 Schritt 1 der Einstellung der koaxialen

(2) Verwenden Sie eine Leistung von 10-20 Watt für die manuelle Bohren.

(3) Entfernen Sie das selbstklebende Papier, wobei Sie darauf achten, dass es zum Vergleich mit der Düse ausgerichtet bleibt.

Unter normalen Bedingungen brennt der Laser einen schwarzen Fleck auf das selbstklebende Papier. Wenn die Mitte der Düse jedoch zu sehr von der Mitte des Laserstrahls abweicht, ist der schwarze Fleck nicht sichtbar (da der Laserstrahl auf die Wand der Düse trifft).

Abb. 12 Düsenabweichung zu groß

(4) Wenn der Mittelpunkt zu groß oder zu klein ist, prüfen Sie, ob die Bedingungen konsistent sind und ob die Fokussierlinse sicher sitzt.

Abb. 13 Loser Fokussierspiegel

(5) Beobachten Sie die Richtung des schwarzen Flecks in Bezug auf die Mitte der Düse und passen Sie die Position der Düse entsprechend an.

Abb. 14 Einstellen der Position des koaxialen Laserstrahls

Die Größe der Öffnung hat einen entscheidenden Einfluss auf die Schnitt- und Perforationsqualität. Wenn die Düsenöffnung zu groß ist, kann geschmolzenes Material beim Schneiden herumspritzen und durch das Düsenloch gelangen, wodurch die Linse beschädigt werden kann. Je größer die Blende ist, desto größer ist die Wahrscheinlichkeit, dass dies geschieht, was zu einem geringeren Schutz der Fokussierlinse und einer kürzeren Lebensdauer der Linse führt.

Vergleich der Düsenöffnungen

| Öffnung der Düse | Durchflussmenge des Gases | Schmelzabfuhrkapazität |

| Klein | Schnell | Groß |

| Groß | Langsam | Klein |

Der Unterschied zwischen den Düsen φ1 und φ1,5

| Durchmesser der Düse | Dünnes Blech (weniger als 3 mm) | Dickes Blech (über 3 mm) Hohe Schneidleistung, längere Kühlzeit und längere Schnittzeit |

| φ1 | Die Schnittfläche ist in Ordnung. | Der Gasdiffusionsbereich ist klein und instabil, aber er ist grundsätzlich vorhanden. |

| φ1.5 | Die Schnittfläche wird dicker, und die Ecke ist leicht zu Lösung Flecken haben | Die Gasdiffusionsfläche ist groß, die Gasgeschwindigkeit ist langsam, und der Schnitt ist stabil. |

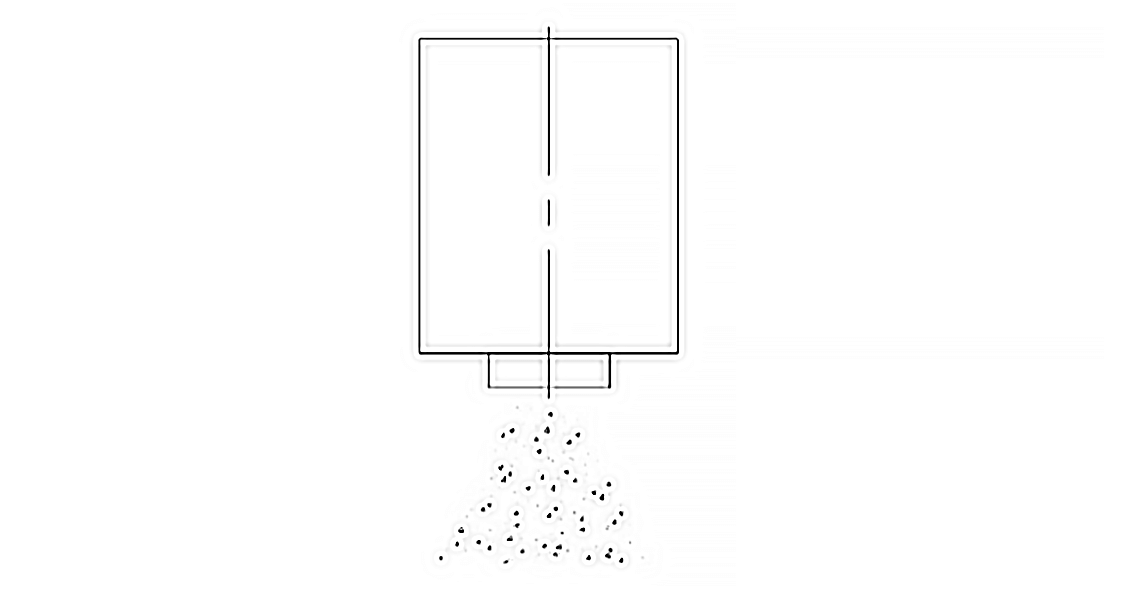

Die Düsenhöhe bezieht sich auf den Abstand zwischen dem Düsenaustritt und der Werkstückoberfläche. Der Bereich für die Einstellung dieser Höhe liegt zwischen 0,5 mm und 4,0 mm, mit einer typischen Einstellung von 0,7 mm bis 1,2 mm für das Schneiden.

Wenn die Höhe zu niedrig eingestellt ist, kann die Düse mit der Werkstückoberfläche kollidieren. Ist sie dagegen zu hoch eingestellt, sinken der Druck und die Konzentration des Hilfsgases, was zu einer Verschlechterung der Schnittqualität führt. Beim Bohren sollte die Höhe etwas höher sein, etwa 3,5 mm bis 4 mm, um zu verhindern, dass die Fokuslinse durch Bohrspritzer verschmutzt wird.

Abb. 15 Höhe der Düse

Schaltkasten mit kapazitivem Sensor

Wie in der Abbildung dargestellt ![]() wird der Punkt zur Einstellung der Düsenhöhe angezeigt.

wird der Punkt zur Einstellung der Düsenhöhe angezeigt.

Die Schnittgeschwindigkeit wirkt sich direkt auf die Breite und Rauheit des Schnittes aus. Es gibt einen optimalen Wert für die Schnittgeschwindigkeit, der von der Dicke des Materials und dem Druck des Schneidgases abhängt. Dieser Wert liegt normalerweise bei 80% der maximalen Schnittgeschwindigkeit.

Eine zu hohe Schnittgeschwindigkeit kann zu den folgenden Problemen führen:

Der Schnitt weist schräge Rillen und Lösungsflecken am Boden auf.

Abb. 18 Zu hohe Geschwindigkeit

(1) Überschmelzen führt zu einer rauen Schnittfläche.

(2) Der Schlitz wird breiter und die scharfen Ecken werden geschmolzen.

(3) Dies wirkt sich auf die Schnittleistung aus.

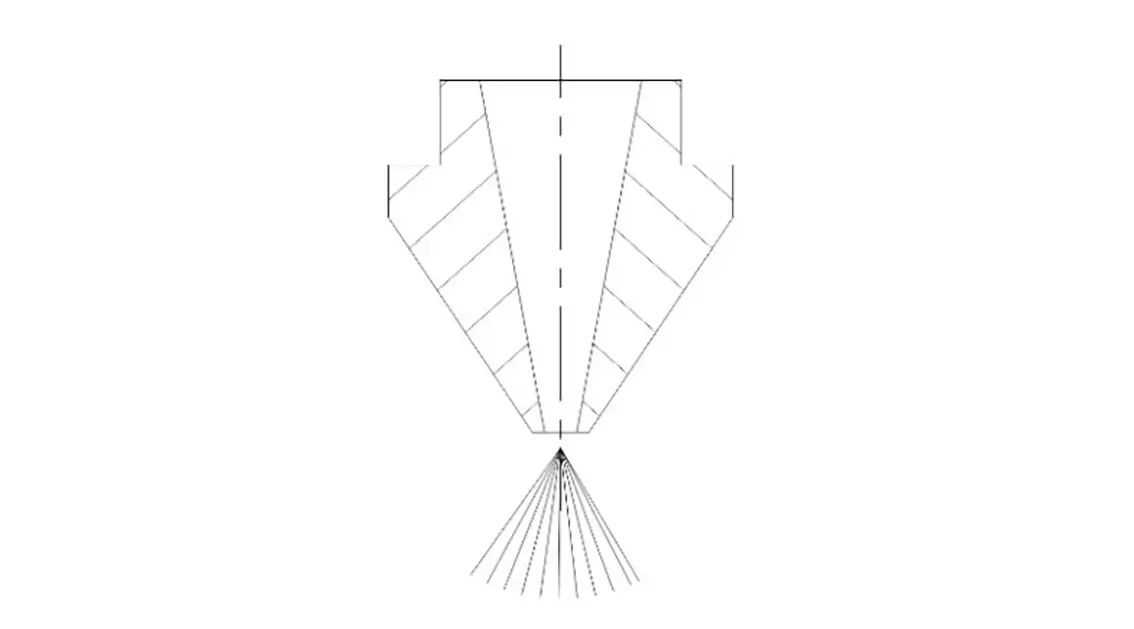

Bestimmung, ob die Vorschubgeschwindigkeit auf der Grundlage der Schneidfunken erhöht oder verringert werden soll.

1) Funken verbreiten sich von oben nach unten

Abb. 19 Normale Schnittgeschwindigkeit

2) Wenn der Funke geneigt ist, ist die Schnittgeschwindigkeit zu hoch.

Abb. 20 Zu hohe Schnittgeschwindigkeit

3) Wenn die Funken nicht zerstreut und wenig sind und sich zusammenballen, ist die Geschwindigkeit zu langsam.

Abb. 21 Zu langsame Schnittgeschwindigkeit

Die Vorschubgeschwindigkeit ist geeignet.

Wie in der Abbildung zu sehen ist, weist die Schnittfläche eine relativ glatte Linie auf, und in der unteren Hälfte ist kein Schmelzen festzustellen.

Abb. 22 Normale Schnittgeschwindigkeit

Berücksichtigen Sie bei der Auswahl der Art und des Drucks des Schneidhilfsgases die folgenden Faktoren:

(1) Das Gas trägt zur Wärmeableitung und Verbrennung bei, entfernt die Lösung und verbessert die Qualität der Schneidoberfläche.

(2) Die Auswirkungen von niedrigem Gasdruck auf das Schneiden.

a. Die Schnittfläche ist geschmolzen.

b. Die Schnittgeschwindigkeit kann nicht erhöht werden, was die Effizienz beeinträchtigt.

(3) Der Einfluss von hohem Gasdruck auf die Schnittqualität

a. Wenn der Luftstrom zu hoch ist, wird die Schnittfläche dicker und die Naht breiter.

b. Wenn der Luftstrom zu stark ist, schmilzt das Trennstück und eine gute Schnittqualität kann nicht erreicht werden.

(1) Wenn der Gasdruck zu niedrig ist, wird das Eindringen schwierig und die Zeit verlängert sich.

(2) Wenn der Gasdruck zu hoch ist, schmilzt der Penetrationspunkt und es bildet sich eine große Schmelzfläche.

Daher ist der Perforationsdruck bei dünnen Platten höher als bei dicken Platten.

Plexiglas ist brennbar. Um eine transparente und helle Schnittfläche zu erhalten, wird Stickstoff oder Luft als Flammschutzmittel gewählt. Wird Sauerstoff verwendet, ist die Schnittqualität nicht ausreichend. Daher muss der geeignete Druck je nach der tatsächlichen Situation beim Schneiden gewählt werden.

Je geringer der Gasdruck ist, desto heller ist das Schneidlicht und desto schmaler ist der Haarschnitt. Ist der Gasdruck jedoch zu niedrig, führt dies zu einer langsamen Schneidgeschwindigkeit und einer Flamme unter der Plattenoberfläche, was sich negativ auf die Qualität der unteren Oberfläche auswirken kann.

Die Laserleistung Die für das Laserschneiden erforderliche Leistung hängt hauptsächlich von der Art des Schneidens und den Eigenschaften des zu schneidenden Materials ab. Die größte Laserleistung wird für das Verdampfungsschneiden benötigt, gefolgt vom Schmelzschneiden und Sauerstoffschneiden.

Die Laserleistung hat einen erheblichen Einfluss auf die Schnittdicke, die Geschwindigkeit und die Schnittbreite. Mit zunehmender Laserleistung nimmt die Dicke des zu schneidenden Materials zu, die Schnittgeschwindigkeit steigt und die Schnittbreite nimmt ebenfalls zu.

Die Laserleistung spielt eine entscheidende Rolle bei der Bestimmung des Schneidprozesses und der Qualität.

1. Die Leistung ist zu gering zum Schneiden

Abb. 26 Zu wenig Leistung

2. Wenn die Leistung zu hoch ist, schmilzt die gesamte Schneidfläche.

Abb. 27 Überschüssige Leistung

3. Die Leistung ist unzureichend, was zu geschmolzene Flecken nach dem Schneiden.

Abb. 28 Leistungsmangel

4. Die Leistung ist angemessen, die Schnittfläche ist gut ohne geschmolzene Flecken.

Abb. 29 Richtige Leistung

Schnittgeschwindigkeit

Bei gegebener Laserleistungsdichte und Material folgt die Schneidgeschwindigkeit einer empirischen Formel. Solange sie über dem Schwellenwert liegt, ist die Schneidgeschwindigkeit des Materials proportional zur Laserleistung, was bedeutet, dass eine Erhöhung der Leistungsdichte die Schneidgeschwindigkeit erhöhen kann.

Die Schnittgeschwindigkeit ist auch umgekehrt proportional zur Dichte und Dicke des zu schneidenden Materials. Es gibt mehrere Möglichkeiten, die Schnittgeschwindigkeit zu erhöhen:

(1) Erhöhen Sie die Leistung (im Bereich von 500-3000 W);

(2) Ändern Sie den Strahlenmodus;

(3) Verringern Sie die Größe des Fokuspunkts (z. B. durch Verwendung eines Objektivs mit kurzer Brennweite).

Bei metallischen Werkstoffen, wenn andere Prozessvariablen unverändert bleiben, ist die Laserschneidgeschwindigkeit kann innerhalb eines bestimmten Bereichs eingestellt werden, wobei eine zufriedenstellende Schnittqualität erhalten bleibt. Dieser Bereich scheint beim Schneiden dünner Metalle relativ groß zu sein.

Fokus Position

Nach der Fokussierung des Laserstrahls ist die Spotgröße proportional zur Brennweite der Linse. Eine Linse mit kurzer Brennweite führt zu einem kleinen Brennfleck und einer hohen Leistungsdichte im Brennpunkt, was sie ideal für das Schneiden von Materialien macht. Nachteilig sind jedoch die sehr geringe Schärfentiefe und der begrenzte Anpassungsspielraum, so dass sie sich in der Regel nur für das Hochgeschwindigkeitsschneiden von dünnen Materialien eignet.

Bei dickeren Werkstücken eignet sich ein Teleobjektiv mit größerer Brennweite besser zum Schneiden, sofern es eine ausreichende Leistungsdichte aufweist.

In den meisten Fällen liegt die höchste Leistungsdichte im Brennpunkt, der sich während des Schneidens in der Regel direkt an der Oberfläche oder leicht unterhalb der Oberfläche des Werkstücks befindet. Die Beibehaltung einer konstanten relativen Position zwischen dem Brennpunkt und dem Werkstück ist entscheidend für eine stabile Schnittqualität.

Es ist wichtig zu beachten, dass sich das Objektiv während des Betriebs aufgrund schlechter Kühlung erwärmen kann, wodurch sich die Brennweite verändert. In solchen Fällen ist es notwendig, die Brennweite rechtzeitig zu korrigieren.

Hilfsgas

Das Hilfsgas wird entlang der gleichen Achse wie der Laserstrahl gesprüht, um die Linse vor Verschmutzung zu schützen und die geschmolzene Schlacke am Boden des Schneidbereichs zu entfernen. Für nicht-metallische und einige metallische WerkstoffeUm die geschmolzenen und verdampften Materialien zu entfernen und eine übermäßige Verbrennung im Schneidbereich zu verhindern, wird Druckluft oder ein inertes Gas verwendet.

Hilfsgasdruck

Die meisten Metall-Laserschneiden verwendet ein reaktives Gas (Sauerstoff), um eine oxidative exotherme Reaktion mit dem heißen Metall zu erzeugen. Diese zusätzliche Wärme kann die Schnittgeschwindigkeit um 1/3 bis 1/2 erhöhen.

Beim Schneiden dünner Bleche mit hohen Geschwindigkeiten ist ein höherer Gasdruck erforderlich, um zu verhindern, dass die Rückseite des Schnitts an der Schlacke haftet. Beim Schneiden von dickerem Material oder bei langsameren Geschwindigkeiten kann der Gasdruck entsprechend reduziert werden.

Laser-Ausgangsleistung

Die Laserleistung und die Qualität des Modus haben einen erheblichen Einfluss auf das Schneiden. In der Praxis wird die maximale Leistung oft eingestellt, um eine hohe Schneidgeschwindigkeit zu erreichen oder um dicke Materialien zu schneiden.

Einpacken

Im obigen Abschnitt sind die meisten Faktoren aufgeführt, die sich auf die Parameter des Schneideffekts auswirken können. In der folgenden Tabelle sind typische Werte für Schneidparameter aufgeführt. Diese Werte sind nicht spezifisch für einen bestimmten Fall, aber sie können als Referenz für die Bestimmung der richtigen Startparameter verwendet werden.

Typische Werte des DC030 Schneiden von rostfreiem Stahl Parameter

| Dicke (mm) | Brennweite (Zoll) | Fokus Position (mm) | Laserleistung (W) | Schnittgeschwindigkeit (m/min) | Gasdruck N2(bar) | Durchmesser der Düse (mm) | Abstand von der Düse zur Platte (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Typische Werte der Schneidparameter für DC030 kohlenstoffarmen Stahl

| Dicke (mm) | Brennweite (Zoll) | Fokus Position (mm) | Laserleistung (W) | Schnittgeschwindigkeit (m/min) | Gasdruck O2(bar) | Durchmesser der Düse (mm) | Abstand von der Düse zur Platte (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Typische Werte der Schneidparameter für DC025A1Mg3N2-Stahl

| Dicke (mm) | Brennweite (Zoll) | Fokus Position (mm) | Laserleistung (W) | Schnittgeschwindigkeit (m/min) | Gasdruck O2(bar) | Durchmesser der Düse (mm) | Abstand von der Düse zur Platte (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

Die folgenden Bilder zeigen das Schneiden von 15-mm-Kohlenstoffstahl- und 8-mm-Edelstahlblechen bei unterschiedlichen Brennweiten.