Warum ist das richtige Lager entscheidend für die Maschinenleistung? Bei der Auswahl eines Lagers müssen Platzbedarf, Tragfähigkeit, Drehgeschwindigkeit, Genauigkeit, Steifigkeit und Geräuschpegel berücksichtigt werden. Dieser Artikel befasst sich mit den wesentlichen Faktoren, die Ingenieure bewerten müssen, um die Lagerauswahl für verschiedene Anwendungen zu optimieren. Die Leser erhalten Einblicke in die Auswahl des richtigen Lagertyps und der richtigen Spezifikationen, um die Effizienz und Langlebigkeit von Maschinen zu verbessern.

Verschiedene Arten von Lagern haben aufgrund ihrer unterschiedlichen Konstruktion unterschiedliche Eigenschaften.

Aufgrund der Variabilität und Komplexität spezifischer Einbauorte und Lageranwendungen gibt es keinen festen Modus für die Auswahl eines Lagertyps.

Zur Anpassung an die spezifische Einbaulage und die Anwendungsbedingungen eines bestimmten Wirtes empfiehlt es sich, bei der Auswahl eines Lagertyps die folgenden Hauptfaktoren umfassend zu berücksichtigen.

Bei der mechanischen Konstruktion wird in der Regel zuerst die Größe der Welle bestimmt, und dann wird das Lager auf der Grundlage der Größe der Welle ausgewählt.

Im Allgemeinen werden Kugellager für kleine Wellen verwendet. Zylinderrollenlager, Pendelrollenlager und Kegelrollenlager werden für große Wellen verwendet (obwohl auch Kugellager verwendet werden können).

Wenn der radiale Raum des Lagereinbau Position begrenzt ist, sollte ein Lager mit einer geringeren radialen Bauhöhe verwendet werden.

Beispiele für solche Lager sind Nadellager, einige Baureihen von Rillenkugellagern, Schrägkugellager, Zylinderrollen- oder Pendelrollenlager und dünnwandige Lager.

Wenn der axiale Raum der Einbaustelle des Lagers begrenzt ist, kann ein Lager mit einer geringeren Breite verwendet werden.

Die Größe der Last ist in der Regel der entscheidende Faktor bei der Auswahl der Lagergröße.

Die Tragfähigkeit von Rollenlagern ist größer als die von Kugellagern mit den gleichen Abmessungen.

Im Allgemeinen sind Kugellager für leichte oder mittlere Lasten geeignet, während Rollenlager für schwere Lasten geeignet sind.

Für reine Radiallasten können Rillenkugellager und Zylinderrollenlager gewählt werden.

Für reine Axiallasten können Axialkugellager und Axialzylinderrollenlager gewählt werden.

Bei einer Kombination von Radial- und Axiallasten werden in der Regel Schrägkugellager oder Kegelrollenlager gewählt.

Wenn die Radiallast groß und die Axiallast klein ist, können Rillenkugellager und Zylinderrollenlager mit Borden im Innen- und Außenring gewählt werden.

Bei starker Verformung der Welle oder Schale und schlechter Ausrichtung können Pendelkugellager und Pendelrollenlager gewählt werden.

Wenn die Axiallast groß und die Radiallast klein ist, können Axial-Schrägkugellager und Vierpunktlager gewählt werden.

Wenn selbsteinstellende Leistung erforderlich ist, können Axialpendelrollenlager gewählt werden.

Die Arbeitsgeschwindigkeit eines Wälzlagers hängt hauptsächlich von seiner zulässigen Betriebstemperatur ab.

Lager mit geringem Reibungswiderstand und geringer innerer Erwärmung sind für den Hochgeschwindigkeitsbetrieb geeignet.

Rillenkugellager und Zylinderrollenlager können höhere Drehzahlen erreichen, wenn sie nur Radiallasten tragen.

Bei kombinierten Belastungen sollten Schrägkugellager gewählt werden.

Hochpräzise Schrägkugellager mit einer speziellen Konstruktion können sehr hohe Drehzahlen erreichen.

Die Drehgeschwindigkeit von Axiallagern ist niedriger als die von Radiallagern.

Für die meisten Maschinen reichen Lager mit Toleranzklasse 0 aus, um die Anforderungen der Hauptmaschine zu erfüllen.

Wenn jedoch strenge Anforderungen an die Rotationsgenauigkeit der Welle gestellt werden, wie z. B. bei Werkzeugmaschinenspindeln, Präzisionsmaschinen und Instrumenten, sollten Rillenkugellager, Schrägkugellager, Kegelrollenlager, Zylinderrollenlager und Axial-Schrägkugellager mit höheren Toleranzen gewählt werden.

Die Steifigkeit eines Wälzlagers wird durch seine elastische Verformung unter Last bestimmt. Im Allgemeinen ist diese Verformung sehr gering und kann vernachlässigt werden. Bei einigen Maschinen, wie z. B. Werkzeugmaschinenspindeln, haben die statische Steifigkeit und die dynamische Steifigkeit des Lagers jedoch einen großen Einfluss auf die Eigenschaften des Systems.

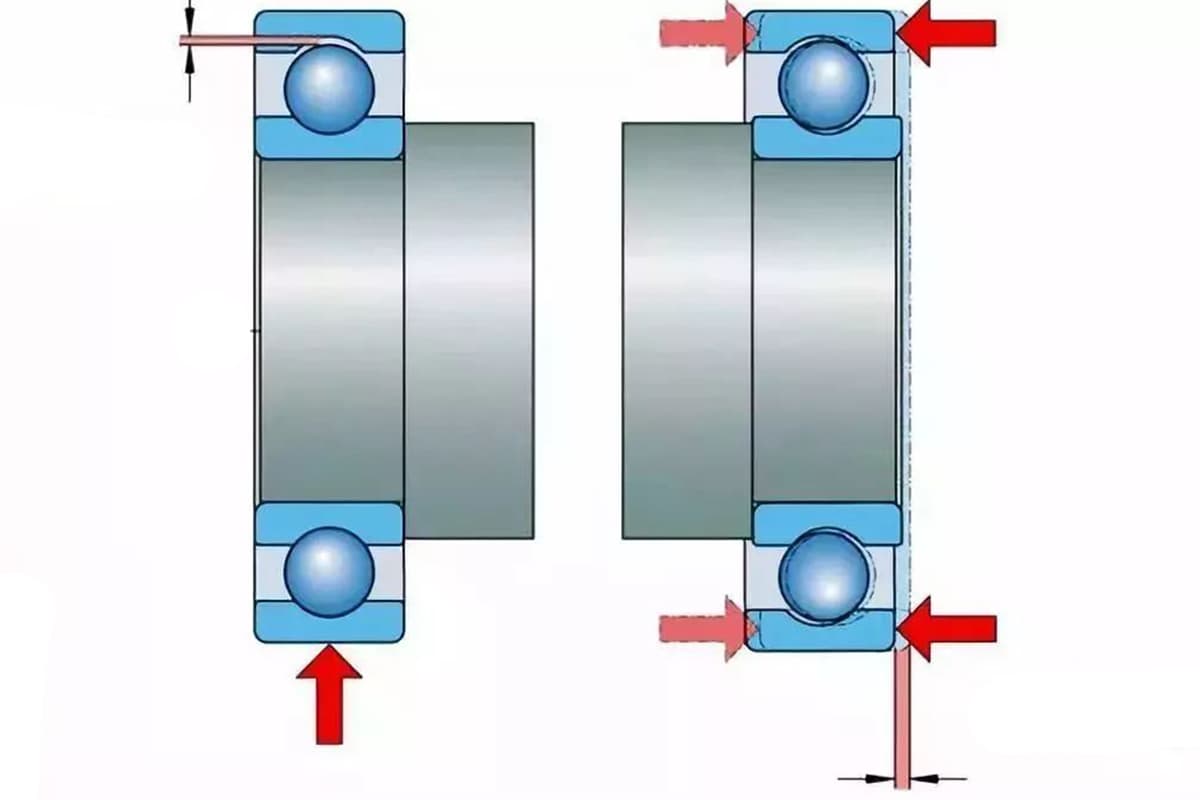

Im Allgemeinen haben Rollenlager eine höhere Steifigkeit als Kugellager. Die Steifigkeit aller Arten von Lagern kann auch durch richtiges "Vorspannen" verbessert werden.

Das Geräusch und die Vibration des Lagers selbst sind im Allgemeinen sehr gering. Für kleine und mittlere Motoren, Büromaschinen, Haushaltsgeräte und Instrumente, die besondere Anforderungen an Geräusch und Laufstabilität stellen, werden jedoch in der Regel geräuscharme Lager verwendet.

Die gebräuchlichste Lagerkonfiguration ist der Einbau eines Satzes axial positionierter "Festlager" an einem Ende der Welle und eines Satzes axial beweglicher "Loslager" am anderen Ende, um zu verhindern, dass die Welle aufgrund von Wärmeausdehnung und -kontraktion festsitzt.

Das üblicherweise verwendete "Loslager" ist ein Zylinderrollenlager ohne Bord am Innen- oder Außenring. Zu diesem Zeitpunkt kann die Passung zwischen dem Innenring und der Welle bzw. die Passung zwischen dem Außenring und der Schalenbohrung eine Presspassung annehmen.

Manchmal kann ein nicht zerlegbares Rillenkugellager oder ein Pendelrollenlager als Loslager gewählt werden, aber es sollte eine Spielpassung gewählt werden, wenn der Innenring mit der Welle oder der Außenring mit der Gehäusebohrung während des Einbaus zusammenpasst, um sicherzustellen, dass der Innenring oder der Außenring genügend axiale Bewegungsfreiheit hat.

Der Reibungswiderstand eines Kugellagers ist kleiner als der eines Rollenlagers, und der Reibungswiderstand eines Radiallagers ist bei reiner Radialbelastung kleiner.

In ähnlicher Weise ist der Reibungswiderstand eines Axiallagers bei reiner Axiallast gering. Bei kombinierter Belastung ist der Reibungswiderstand eines Schrägkugellagers, dessen Kontaktwinkel nahe dem Lastwinkel liegt, am geringsten.

Bei Geräten und Maschinen, die ein geringes Reibungsmoment erfordern, ist es sinnvoller, Kugellager oder Zylinderrollenlager zu wählen.

Außerdem sollten bei Lagern mit niedrigem Reibungsmoment berührende Dichtungen vermieden werden. Gleichzeitig wird empfohlen, eine Öltropfenschmierung, Öl-Luft-Schmierung oder andere Schmierungsmethoden die zur Verringerung des Verschleißes beitragen.

Wenn Lager mit zylindrischer Innenbohrung in Maschinen verwendet werden, die häufig ein- und ausgebaut werden müssen, empfiehlt es sich, zerlegbare Schrägkugellager, Kegelrollenlager, zerlegbare Zylinderrollenlager, Nadellager und Axiallager zu verwenden.

Lager mit konischen Innenbohrungen können mit Hilfe von Befestigungshülsen oder Demontagehülsen auf dem Zapfen oder auf zylindrischen Zapfen montiert werden, was die Montage und Demontage erleichtert.

Bei der Auswahl von Lagern ist die Berücksichtigung von Faktoren wie Haltbarkeit und Präzision von entscheidender Bedeutung, um eine optimale Leistung und Langlebigkeit zu erreichen. Langlebigkeit bezieht sich auf die Fähigkeit von Lagern, verschiedenen Belastungen und Betriebsbedingungen standzuhalten, ohne zu verschleißen oder auszufallen.

Präzision hingegen bezieht sich auf die Genauigkeit der Drehung eines Lagers und die Minimierung von Geräuschen und Vibrationen während des Betriebs.

Um eine lange Lebensdauer zu gewährleisten, ist es wichtig, die richtige Lagergröße, den richtigen Werkstoff und den richtigen Lagertyp auf der Grundlage der spezifischen Anforderungen und Betriebsbedingungen auszuwählen. Die Bewertung von Faktoren wie Drehzahl, Temperatur und Schmierung kann die Lebensdauer und Gesamtleistung eines Lagers erheblich beeinflussen.

Darüber hinaus kann die Einhaltung von ISO-anerkannten Methoden zur Dimensionierung von Lagern dazu beitragen, geeignete Tragzahlen und Lebenserwartungen für eine bestimmte Anwendung zu gewährleisten.

Präzision bei der Auswahl von Lagern wird erreicht, indem die Anforderungen der Anwendung, wie z. B. die gewünschte Rotationsgenauigkeit, die Geschwindigkeit und die Belastungsbedingungen, untersucht werden. Die Auswahl von Lagern mit geeigneten Toleranzen und Spielräumen, zusammen mit kompatiblen Dichtungen und angemessener Schmierung, trägt zu einer verbesserten Präzision und Zuverlässigkeit bei.

Zusammenfassend lässt sich sagen, dass ein gründliches Verständnis der Kriterien für die Auswahl von Lagern für eine erfolgreiche Umsetzung in verschiedenen Branchen erforderlich ist. Durch die Berücksichtigung von Haltbarkeit und Präzision im Auswahlprozess können Ingenieure und Konstrukteure die Systemleistung optimieren und die Lebensdauer der Lager verlängern.

Dadurch können potenzielle mechanische Probleme und kostspielige Wartungsprozesse reduziert werden, was letztlich zum Gesamterfolg zahlreicher Projekte und Anwendungen führt.