In diesem Blog-Beitrag gibt ein erfahrener Maschinenbauingenieur Insider-Tipps und -Techniken für die Beherrschung der Fanuc CNC-Drehbankbefehle. Entdecken Sie, wie Sie Ihre CNC-Programmierkenntnisse optimieren, die Produktivität steigern und Ihre Bearbeitungsprojekte auf die nächste Stufe heben können.

G00▲: Schnelle Punktpositionierung

G00 X__Z__

G01: Lineare Interpolation

G01 X__Z__F__

G01: Befehl Fase oder Verrundung

G01 X(U) Z(W) C

G01 X(U) Z(W) R

Die Werte von X (U) und Z (W) stellen die Koordinaten des hypothetischen Schnittpunkts zwischen benachbarten Linien AD und DE im Werkstückkoordinatensystem dar, wobei X und Z die absoluten Koordinatenwerte und U und W die inkrementalen Koordinatenwerte sind. Der C-Wert bezeichnet den Abstand relativ zum Fasenstartpunkt. Der R-Wert gibt den Radius des Verrundungsbogens an.

G02: Bogeninterpolation im Uhrzeigersinn

G02X__Z__R__F__

G02X__Z__ I__K__ F__

R steht für den Radius des Bogens. Wenn der Mittelpunktswinkel des Bogens zwischen 0° und 180° liegt, nimmt R einen positiven Wert an; bei einem Mittelpunktswinkel zwischen 180° und 360° nimmt R einen negativen Wert an. I und K bezeichnen die inkrementellen Koordinaten des Bogenmittelpunkts in Bezug auf die X- und Z-Achse vom Ausgangspunkt des Bogens aus, d. h. die Koordinaten des Mittelpunkts subtrahieren die Koordinaten des Ausgangspunkts (I wird durch den Radiuswert dargestellt). Wenn I und K gleich Null sind, können sie weggelassen werden.

G03: Bogeninterpolation gegen den Uhrzeigersinn

G03 X__Z__R__F__

G03X__Z__ I__K__ F__

Identisch mit G02.

G04: Pause

G04 X1.5; oder G04 P1500; P ohne Dezimalpunkt.

G07.1 (G107): Zylindrische Interpolation

G07.1IPr (Inkrafttreten); G07.1IP0 (Annullierung);

G10▲: Programmierbarer Dateneingang

G10 P __X__ Z__R__ Q__

G11: Abbruch der programmierbaren Dateneingabe

G12.1 (G112): Polarkoordinaten-Instruktion

G13.1▲: Annullierung von Polarkoordinaten

G17: Auswahl der XY-Ebene

G18▲: Auswahl der XZ-Ebene

G19: Auswahl der YZ-Ebene

G20: Zolleingabe

G21: Millimeter-Eingang

G22: Gespeicherte Schlaganfall-Erkennung einschalten

G23: Gespeicherte Schlaganfall-Erkennung deaktivieren

G27: Referenzpunktrückkehrprüfung

G27 X(U) Z(W)

Das Werkzeug wird mit dem Befehl G00 auf seine Rückkehr zu den im Programm festgelegten X- und Z-Koordinaten überprüft. Wenn die Rückführung korrekt ist, leuchtet die Kontrollleuchte auf. Unstimmigkeiten führen jedoch zu Systemalarmen an der Werkzeugmaschine.

G28: Automatische Rückkehr zum Referenzpunkt

G28 X(U) Z(W); X und Z sind die Punkte, die bei der Rückkehr übergeben werden.

G29: Rückkehr zum Referenzpunkt

G29 X(U) Z(W)

Vom Bezugspunkt aus, der durch den Mittelpunkt zu den angegebenen X- und Z-Positionen verläuft, ist der Mittelpunkt der mit G28 bezeichnete Punkt, daher kann dieser Befehl nur nach G28 erscheinen.

G30: Rückkehr zum Sollwert

G30 P2/P3/P4 X Z

P2, P3 und P4 stellen den zweiten, dritten bzw. vierten Bezugspunkt dar, während X und Z die Zwischenpunkte sind.

Bedeutung: Das Werkzeug fährt durch die Zwischenpunkte, um die Positionen des 2., 3. und 4. Referenzpunktes zu erreichen.

G31: Sprungfunktion

G32: Gleiche Gewindesteigung

G32X(U)_Z(W)_F_Q_

G32 Z(W) F; (zylindrisches Gewinde)

G32 X(U) F; (stirnseitiges Gewinde)

G32 X(U) Z(W) F; (Konisches Gewinde)

Anmerkung:

1. Beim Programmieren sollten die Ein- und Ausschneidesegmente in das Gewindedrehprogramm integriert werden.

2. Bei der Bearbeitung von konischen Gewinden wird, wenn der Winkel α kleiner oder gleich 45 Grad ist, die Gewindesteigung in Richtung der Z-Achse angegeben; wenn der Winkel α größer als 45 Grad und kleiner oder gleich 90 Grad ist, wird die Gewindesteigung in Richtung der X-Achse angegeben.

3. Q steht für den Anfangswinkel des Gewindes, ohne Dezimalpunkt, und die Einheit ist 0,001°.

G34: Gewinde mit variabler Steigung

G34 X(U) Z(W) F K ; (Konisches Gewinde)

K steht für die Erhöhung (positiver Wert) oder Verringerung (negativer Wert) der Steigung pro Umdrehung, der Rest ist derselbe wie bei G32.

G36: Automatisch Werkzeugkompensation X

G36 X

G37: Automatische Werkzeugkorrektur Z

G37 Z

G40: Aufhebung des Spitzenradiusausgleichs

G41: Linksversatz für Werkzeugspitzenradius

G41(G42)G01(G00) X Z F

G40 G01(G00) X Z F

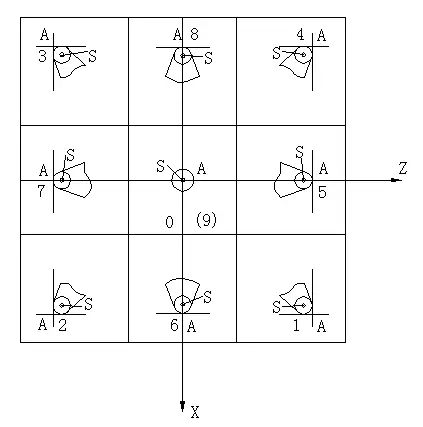

Beim vorderen Werkzeughalter ist der Außenkreis G42 mit der Positionsnummer 3 und die Bohrung ist G41 mit der Positionsnummer 2. Die folgende Abbildung zeigt die Positionsnummer für den vorderen Werkzeughalter, wobei die Positionen 2 und 3 sowie 1 und 4 für den hinteren Werkzeughalter vertauscht sind, während der Rest gleich bleibt.

G42: Rechtsversatz für Werkzeugspitzenradius

G50: Koordinatensystemeinstellung oder Höchstgeschwindigkeit

G50 X Z oder G50 S

G50.3: Werkstück-Koordinatensystem voreingestellt

G50.2: Aufhebung der Polygondrehung

G51: Polygondrehen

G52: Lokales Koordinatensystem

G52 X20 Z20: Die X\Z-Werte stellen die Position des lokalen Koordinatensystemursprungs innerhalb des ursprünglichen Werkstückkoordinatensystems dar.

Wenn G52 X0 Z0: wird das lokale Koordinatensystem aufgehoben und der ursprüngliche Ursprung des Koordinatensystems wiederhergestellt.

G53: Auswahl des Koordinatensystems der Werkzeugmaschine

Heben Sie die Auswahl des Werkstückkoordinatensystems auf und wählen Sie das Koordinatensystem der Werkzeugmaschine.

(G90) G53 X_ Y_ Z_: ist im absoluten Befehl (G90) gültig, aber im inkrementellen Befehl (G91) ungültig.

Anmerkung:

(1) Der Werkzeugdurchmesser-, Werkzeuglängen- und Werkzeugpositions-Offset muss vor der Zuweisung des G53-Befehls aufgehoben werden. Andernfalls bewegt sich die Werkzeugmaschine entsprechend den zugewiesenen Offsetwerten.

(2) Bevor Sie den Befehl G53 manuell oder mit dem Befehl G28 ausführen, müssen Sie die Werkzeugmaschine zum Ursprung zurücksetzen. Der Grund dafür ist, dass das Koordinatensystem der Werkzeugmaschine vor der Ausführung des Befehls G53 eingestellt werden muss.

G54▲: Auswahl des Werkstückkoordinatensystems 1

G54; Standardmäßig eingeschaltet.

G55-59: Auswahl der Werkstück-Koordinatensysteme 2-6

G65: Nicht-modaler Aufruf eines Makroprogramms

In der Klasse A wird das System FANUC 0TD verwendet, in der Klasse B das System FANUC 0I.

Lokale Variablen sind #1-#33, gemeinsame Variablen sind #100-#149, #500-#549, und Systemvariablen sind #1000 und höher.

Makroprogramme enden mit M99 und können mit M98 oder "G65 P(Programmnummer)L(Anzahl)" aufgerufen werden.

Das Format für Programme der Klasse A ist: G65 H(a)P(b)Q(c)R(d), wobei a der H-Code, b die Ergebnisvariable und c, d zwei Operationsvariablen sind.

Makroprogramm-Betriebsbefehl der Klasse B.

| Zuweisung | #i=#j | Funktion des Bodens | #i=FUP[#j] |

| Zusatz | #i=#j+#k | Natürlicher Logarithmus | #i=LN[#j] |

| Subtraktion | #i=#j-#k | Exponentialfunktion | #i=EXP[#j] |

| Multiplikation | #i=#j*#k | Oder | #iOR#j |

| Abteilung | #i=#j/#k | Exklusiv oder | #iXOR#j |

| Sinus | #i=SIN[#j] | Und | #iund#j |

| Inverser Sinus | #i=ASIN[#j] | Umwandlung von BCD in BIN | #i=BIN[#j] |

| Kosinus | #i=CON[#j] | Umwandlung von BIN in BCD | #i=BCD[#j] |

| Inverser Kosinus | #i=ACON[#j] | Entspricht | EQ |

| Tangente | #i=TAN[#j] | Nicht gleichzusetzen mit | NE |

| Umgekehrter Tangens | #i=ATAN[#j]/[#k] | Größer als | GT |

| Quadratwurzel | #i=SQRT[#j] | Größer als oder gleich | GE |

| Absoluter Wert | #i=ABS[#j] | Weniger als | LT |

| Rundung | #i=ROUND[#j] | Weniger als oder gleich | LE |

| Decke | #i=FIX[#j] |

Steuerbefehl: GOTO n - Unbedingter Sprung

IF [Bedingungsausdruck] GOTO n - Bedingte Sprunganweisung

WHILE [Bedingungsausdruck] DO m (m=1, 2, 3...) - Schleifenbefehl

...

END m;

G66: Makroprogramm Modalaufruf

G67: Abbruch des modalen Aufrufs eines Makroprogramms

G70: Innen- und Außenzylindrische Feindrehmischung Fester Zyklus

Format der Programmierung: G70 P(ns) Q(nf)

Wo:

Anmerkungen:

(1) Der Befehl G70 kann nicht unabhängig verwendet werden; er muss mit den Befehlen G71, G72, G73 kombiniert werden, um den Festzyklus für die Präzisionsbearbeitung zu vervollständigen, d.h. nach dem Schruppdrehen des Werkstücks mit den Befehlen G71, G72, G73 wird G70 verwendet, um den Festzyklus für das Präzisionsdrehen festzulegen, wobei das durch die Schruppbearbeitung entstandene Aufmaß entfernt wird.

(2) In diesem Fall sind die F-, S-, T-Befehle in den Programmsegmenten G71, G72, G73 ungültig; nur die F-, S-, T-Befehle in den ns~nf-Programmsegmenten sind wirksam. Wenn die F-, S-, T-Befehle nicht in den ns~nf-Programmsegmenten angegeben sind, sind die F-, S-, T-Befehle des Schruppdrehzyklus wirksam.

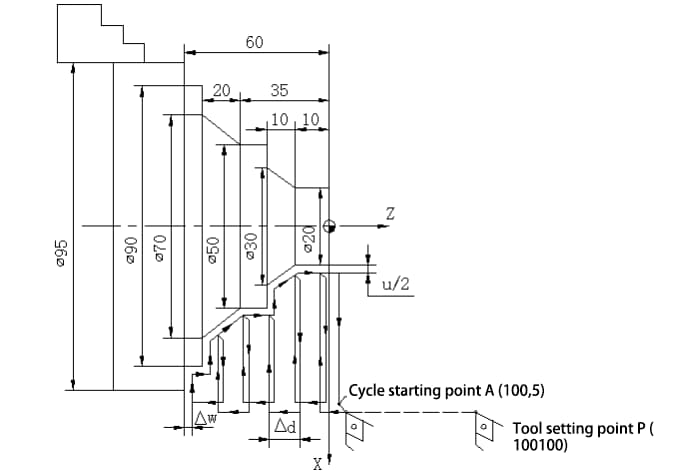

G71: Innen- und Außenzylindrische Feindrehmischung Fester Zyklus

Programmierung Format: G71U (△d) R(e);

G71 P(ns) Q(nf) U (△u) W(△w) F S T ;

Wo:

(1) Wenn die obige Anweisung für die Innenkonturbearbeitung des Werkstücks verwendet wird, sollte △u ein negativer Wert sein.

(2) Bei Verwendung von G71 zum Schruppen sind nur die im G71-Programmsegment enthaltenen F-, S-, T-Funktionen wirksam. Die im Programmsegment ns~nf enthaltenen F-, S-, T-Funktionen sind für den Schruppzyklus unwirksam, auch wenn sie angegeben sind. Die Werkzeugkorrektur kann durchgeführt werden, und die Radiuskorrektur der Werkzeugspitze kann vor G70 programmiert werden, normalerweise in der Bewegung, die zum Startpunkt führt. Zum Beispiel: G42G00X55Z2; G70P10Q20; G40G00X100Z50;

(3) Diese Anweisung ist anwendbar, wenn die Z-Koordinate monoton ansteigt oder abfällt und sich die X-Koordinate ebenfalls monoton ändert. Das Programmsegment Ns muss sich entlang der X-Achse bewegen, und es dürfen keine Z-Werte erscheinen.

G72: Stirnseitiges Schruppdrehen Verbundwerkstoff Fester Zyklus

Format der Programmierung: G72W (△d) R(e);

G72 P(ns) Q(nf) U (△u) W(△w) F S T ;

2. d: Betrag des Rückschnitts in Z-Richtung, ohne Vorzeichen; die anderen Parameter sind die gleichen wie bei G71. Das Ns-Programmsegment muss in Z-Richtung zugestellt werden und darf keinen X-Wert enthalten. Wenn der obige Befehl für die Innenkonturbearbeitung des Werkstücks verwendet wird, sollte △u ein negativer Wert sein.

Beispiel: Wie in der Abbildung dargestellt, lautet die Programmliste:

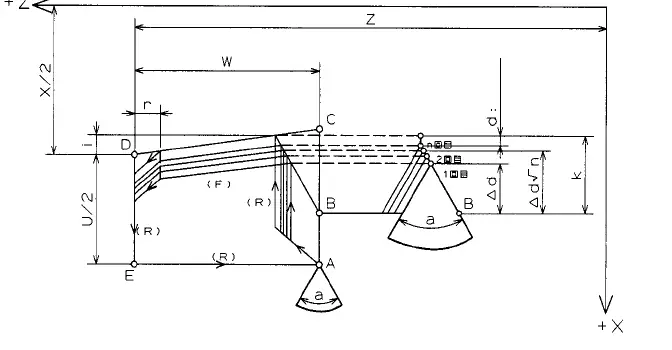

G73: Konturvervielfältigungs-Zyklus

Programmierung Format: G73 U(△i) W(△k) R (d);

G73 P(ns) Q(nf) U (△u) W(△w) F S T ;

d: Stellt die Anzahl der Zyklen beim Schruppdrehen dar (Anzahl der Schichten);

△i: Beim Schruppdrehen das gesamte Aufmaß, das in Richtung der X-Achse (Rückzugsbetrag des Werkzeugs) und in Richtung des Radius abgetragen werden muss. Das heißt: die Rohgröße minus die kleinste Werkstückgröße geteilt durch 2. Das Loch ist ein negativer Wert.

△k: Beim Schruppen das gesamte Aufmaß, das in Richtung der Z-Achse (Rückzugsbetrag des Werkzeugs) und in der Richtung abgetragen werden soll; △k ist im Allgemeinen Null. Der Rest ist derselbe wie beim Befehl G71.

G74: Stirnseitiges Einstechen Zyklus / Bohren Zyklus

G75: Radial Nuten Zyklus

Format der Programmierung: G75R (e);

G75 X (U) Z(W) P(Δi) Q(Δk) R (d)F;

Anmerkung:

1. Die endgültige Tiefe und der endgültige Versatz in Z-Richtung werden vom System selbst berechnet.

2. Δi, Δk sind die minimalen Programmiereinheiten, z. B. bedeutet P1500 eine Schnitttiefe von 1,5 mm.

G76: Gewindeschneidcompound-Zyklus

G76 P(m)(r) (α) Q(△d min) R(d)

G76 X(U) Z(W) R(i) P(k) Q(△d) F(L)

G90: Zylindrische/konische Oberfläche Einzelner fester Zyklus

G90 X(U) Z(W) R F;

R gibt die Hälfte der Differenz zwischen der X-Koordinate am Startpunkt und der X-Koordinate am Endpunkt des Kegelschnitts an. Er kann negativ sein, wobei ein negativer Wert für einen regelmäßigen Kegel und ein positiver Wert für einen umgekehrten Kegel steht. Ohne R handelt es sich um einen zylindrischen Schnitt. Schnittgeschwindigkeit: G00 - G01 - G01 - G00.

G92: Zyklus Gewindeschneiden

G92 X(U) Z(W) F R;

R = (X Startpunkt - X Endpunkt) / 2. R ist nicht modal und muss in jedem Satz enthalten sein.

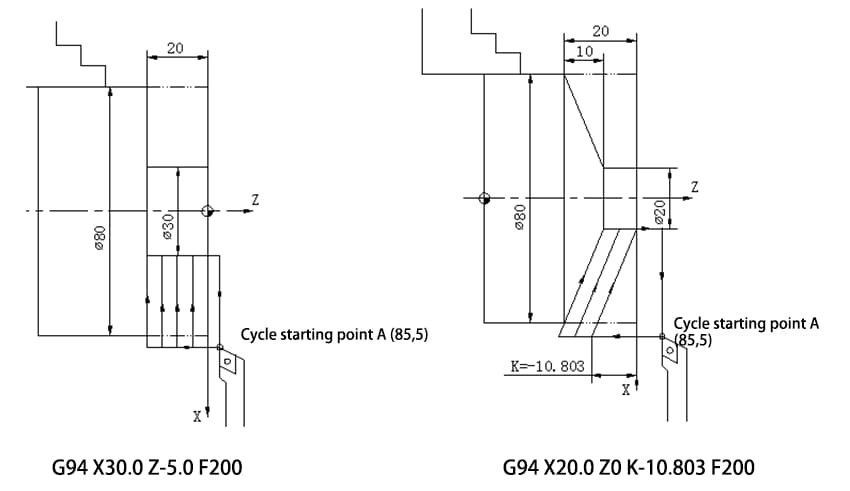

G94: Stirnseitenschnitt-Zyklus

Befehlsformat: G94 X(U) Z(W) F;

Befehlsformat für das Schneiden von konischen Stirnseiten: G94 X(U) Z(W) K F

Dabei stehen X und Z für den absoluten Koordinatenwert des Endpunkts des Schneidesegments;

U, W stehen für den Koordinateninkrementwert des Endpunkts des Schneidesegments relativ zum Startpunkt des Zyklus; F steht für die Vorschubgeschwindigkeit. K steht für die Differenz der Z-Koordinatenwerte zwischen dem Start- und dem Endpunkt des Schnittabschnitts (in der Regel ein negativer Wert), d. h. K=Z Startpunkt - Z Endpunkt.

G96: Ausführung mit konstanter linearer Geschwindigkeit

M3S300; Anfangsgeschwindigkeit

G50S1000; Höchstgeschwindigkeit 1000

G96S100; Spindeldrehzahl 100m/min

…

G97▲: Aufhebung der konstanten linearen Geschwindigkeit, Beendigung der Geschwindigkeit.

G97 S300; Aufhebung der konstanten linearen Geschwindigkeit, Geschwindigkeit ist 300r/min

G98: Vorschub pro Minute

Einheit: mm/min Beispiel: G98 G01 X20 F200

G99▲: Vorschub pro Umdrehung

Einheit: mm/Umdrehung Beispiel: G99 G01 X20 F0.2;

M00: Alle Aktionen werden gestoppt.

M01: Programmauswahl Stopp

Muss gedrückt werden: Stopptaste wählen, damit sie wirksam wird, entspricht M00;

M02: Programmabbruch

Der Cursor kehrt nicht zurück.

M03/M04: Spindel vorwärts (im Uhrzeigersinn) / rückwärts (gegen den Uhrzeigersinn)

M03 S300;

M05: Spindelanschlag

M08/09: Kühlmittel ein/aus

M30: Programmabbruch

Der Cursor kehrt zum Programmstart zurück.

M98: Aufruf eines Unterprogramms

Format der Programmierung: M98 PxxxxL ;

oder M98 Pxxxxxxxx ;

M99: Rückkehr zum Hauptprogramm

Dabei stehen die vier Ziffern nach der P-Adresse für die Nummer des Unterprogramms und der Aufruf nach der L-Adresse für die Aufrufzeiten. Wenn die Aufrufzeit 1 ist, kann sie weggelassen werden, und die zulässige Anzahl der wiederholten Aufrufe beträgt bis zu 999. Wenn die acht Ziffern auf die P-Adresse folgen, stehen die ersten vier für die Aufrufzeiten und die letzten vier für die Nummer des Unterprogramms. Wenn die Aufrufzeit 1 ist, kann sie weggelassen werden.

Wenn M99 P100; für die Rückkehr zum N100-Programmsegment des Hauptprogramms steht und das Unterprogramm M99 L2 ausführt, bedeutet dies, dass das Unterprogramm gezwungen ist, zweimal auszuführen, unabhängig davon, wie oft es vom Hauptprogramm angefordert wird.

T××××: Werkzeug-Befehl

In T0101 stehen die ersten beiden Ziffern für die Werkzeugnummer, während die letzten beiden Ziffern die Werkzeugkorrekturnummer bezeichnen.