Haben Sie sich jemals gefragt, wie Schweißingenieure die häufigsten Probleme in ihrem Bereich lösen? Vom Verständnis von Schweißfehlern bis hin zur Beherrschung der besten Techniken für verschiedene Werkstoffe - dieser Artikel behandelt 80 wichtige FAQs, die jeder Schweißfachmann kennen muss. In diesem umfassenden Leitfaden finden Sie praktische Lösungen und Tipps, mit denen Sie Ihre Schweißkenntnisse verbessern und hochwertige Ergebnisse bei Ihren Projekten erzielen können. Ganz gleich, ob es um Hinterschneidungen, die Wahl der richtigen Schweißmethode oder die Gewährleistung der Sicherheit geht - in diesem Handbuch werden Sie fündig.

Das Vorhandensein von Poren in einer Schweißnaht kann den effektiven Arbeitsquerschnitt schwächen, was zu einer Verringerung der mechanischen Eigenschaften der Schweißnaht führt, z. B. der Plastizität, der Biegefestigkeit und der Kerbschlagzähigkeit.

In Fällen, in denen die Poren stark ausgeprägt sind, kann die Metallstruktur während des Betriebs beschädigt werden, insbesondere in Umgebungen mit wechselnden Belastungen wie Wasserschlägen, mechanische VibrationTemperaturschwankungen, usw.

Ursachen: Ein falscher Nutwinkel der Schweißnaht, ungleiche Fügespalte, eine falsche Schweißgeschwindigkeit oder eine falsche Art des Elektrodentransports sowie die falsche Auswahl oder der Wechsel der Elektrode und des Winkels können zu folgenden Problemen führen Schweißprobleme.

Methode zur Vorbeugung: Um diese Probleme zu vermeiden, ist es wichtig, den richtigen Nutwinkel und das richtige Montagespiel zu wählen.

Außerdem ist die richtige Auswahl der Schweißverfahren Parameter, insbesondere der Schweißstromwert, und die Anwendung geeigneter Bandtransportmethoden und -winkel gewährleisten ein gleichmäßiges Schweißbild.

Ursachen: Falsche Wahl der Schweißprozessparameter, zu hoher Schweißstrom, verlängerter Lichtbogen, falsche Bandtransportgeschwindigkeit und Elektrodengeschwindigkeit sind die Hauptursachen.

Methode zur Vorbeugung: Um dies zu verhindern, ist es wichtig, den richtigen Schweißstrom und die richtige Schweißgeschwindigkeit zu wählen, übermäßig lange Lichtbögen zu vermeiden und die richtige Bandtransportmethode und den richtigen Winkel zu beherrschen.

Die auf die Oberfläche des Schweißkerns gepresste Deckschicht wird als Schlichte bezeichnet.

Seine Funktion ist:

(1) Verbessern Sie die Stabilität des Schweißbogens.

(2) Schützen Sie das geschmolzene Metall vor Außenluft.

(3) Übergang Legierungselemente hinzugefügt, um die erforderlichen Schweißeigenschaften zu erreichen.

(4) Verbessern Sie die Leistung und Produktivität des Schweißprozesses.

Bei der Wärmebehandlung werden Stahlteile auf eine Temperatur über Ac3 oder Ac1 erhitzt, für eine bestimmte Zeit gehalten und dann mit einer geeigneten Geschwindigkeit abgekühlt, um entweder Martensit oder Bainit zu erhalten. Dieses Verfahren wird gemeinhin als Abschrecken bezeichnet und dient der Verbesserung der Härte, Festigkeit und Verschleißfestigkeit des Stahls.

Sie ist gekennzeichnet durch:

(1) CO2-Gas-Oxidation;

(2) Durch die Kühlwirkung des Luftstroms entstehen Poren in der Schweißnaht, da das Schmelzbad schnell erstarrt. Dieser Prozess ist jedoch vorteilhaft für dünne Blechschweißen und führt zu einer geringeren Verformung nach dem Schweißen.

(3) Schweißnähte mit geringem Wasserstoffgehalt weisen eine hohe Kaltrissbeständigkeit in CO2 auf. Schutzgasschweißen.

(4) Das Kohlendioxid-Schutzgasschweißen ist häufig mit Spritzern verbunden, was sein Hauptnachteil ist.

Die Ursachen für das Verspritzen sind wie folgt:

Füllen Sie das Druckelement mit Druckluft, die mit 1% Ammoniak gemischt ist, und kleben Sie ein Papier oder eine Binde, das/die mit einer wässrigen 5%-Quecksilbernitratlösung getränkt wurde, auf die Außenseite der Schweißnaht. Alternativ kann auch weißes Papier verwendet werden, das mit Phenolphthalein getränkt wurde.

Bei einem Leck erscheinen an der entsprechenden Stelle des Papierstreifens oder der Binde schwarze Flecken (bzw. rote Flecken bei Verwendung von Phenolphthaleinpapier).

Diese Methode ist sehr genau und effizient, insbesondere für die Überprüfung der Dichtheit der Schweißnaht bei niedrigen Umgebungstemperaturen.

Das Schweißen wird in drei Gruppen eingeteilt, die auf den verwendeten Energie- und Verfahrensmerkmalen basieren: Schmelzschweißen, Pressschweißenund Hartlöten. Jede dieser Kategorien ist weiter in verschiedene Schweißverfahren unterteilt.

Das Schmelzschweißen wird in sechs Arten unterteilt: Lichtbogenschweißen, Gasschweißen, Thermit-Schweißen, Elektroschlackeschweißen, Elektronenstrahlschweißen und Laserschweißen.

Das Druckschweißen wird in sieben Arten unterteilt: Widerstandspunktschweißen, Nahtschweißen, Widerstandsstumpfschweißen, Ultraschallschweißen, Explosionsschweißen, Diffusionsschweißen, Reibschweißen und Hochfrequenzschweißen.

Hartlötenumfasst das Flammlöten, das Induktionslöten, das Ofenlöten, das Salzlösungslöten und das Elektronenstrahlhartlöten.

Das Lichtbogenschweißen hat vier Unterkategorien: Elektrodenschweißen, Bolzenschweißen, Schutzgasschweißen, Unterpulverschweißen und Plasmabogen Schweißen. Das Schutzgasschweißen wird weiter unterteilt in Argon-Lichtbogenschweißen, Titandioxid-Lichtbogenschweißen und Atomwasserstoffschweißen.

Thermisches Schneiden, Spritzen und Kohlefugenhobeln sind Metallverarbeitungsmethoden, die den Schweißtechniken ähnlich sind. Sie fallen in der Regel in den technischen Bereich der schweißtechnischen Spezialitäten.

Der Rillenwinkel ist der Winkel, der zwischen zwei Flächen einer Rille eingeschlossen ist.

Der Wurzelspalt ist der Spalt, der vor dem Schweißen zwischen der Wurzel einer Verbindung gelassen wird. Seine Funktion ist es, das Eindringen der Wurzel beim Gegenschweißen zu gewährleisten.

Eine stumpfe Kante bezieht sich auf die gerade Kante der Endfläche entlang der Wurzel der Verbindungsnut des Schweißteils, wenn das Schweißteil abgeschrägt ist. Sie wird verwendet, um ein Durchbrennen der Wurzel zu verhindern.

(1) Bitte beachten Sie, dass die Leerlaufspannung den Nennwert, d.h. AC 60V oder DC 90V, nicht überschreiten sollte.

(2) Für das Entfernen von Schweißschlacke ist eine Schutzbrille vorzusehen.

(3) Baustellenbereiche mit einer großen Anzahl von Menschen sollten mit Rollläden versehen werden, um die Strahlung von Haushaltslichtbögen zu verhindern.

(4) Schweißzangen mit Schweißdrähten sollten nicht wahllos platziert werden.

(5) Schweißdraht Die Köpfe dürfen nicht achtlos weggeworfen werden, sondern sind in der Mitte zu stapeln. Besondere Aufmerksamkeit muss dem Brandschutz gewidmet werden.

(6) Beim Schweißen von Nichteisenmetallen, verzinkten Rohren oder Legierungen sollten Masken getragen werden, um das Einatmen von Zinkoxid zu verhindern.

(7) Die Baustelle, die Werkzeuge und die Ausrüstung sollten gereinigt und die Stromzufuhr am Ende der Arbeit unterbrochen werden.

(8) Das Gehäuse der Schweißmaschine sollte geerdet sein.

(9) Wenn Pflanzenasche zur Wärmedämmung und zur langsamen Abkühlung benötigt wird, ist auf umliegende Gegenstände zu achten, um Brände zu vermeiden.

(10) Trennen Sie die Stromzufuhr, bevor Sie die Schweißmaschine bewegen oder die Verkabelung ändern.

(11) Die Schweißarbeiten sollten innerhalb des Schiffes durchgeführt werden, während sie außerhalb überwacht werden.

(12) Beim Schweißen und Reparieren von Behältern oder Rohrleitungen, die brennbare und explosive Medien enthalten, sollten diese ausgetauscht und qualifiziert werden, und alle Abdeckungen sollten geöffnet werden.

Beim Schweißen ist das Flussmittel der wichtigste Faktor zur Gewährleistung Schweißqualität.

Es hat die folgenden Funktionen:

(1) Beim Schmelzen steigt das Flussmittel an die Oberfläche des geschmolzenen Metalls, um das Schmelzbad zu schützen und die Erosion durch schädliche Gase in der Atmosphäre zu verhindern.

(2) Das Flussmittel hilft bei der Desoxidation und Legierung und sorgt in Verbindung mit dem Schweißdraht für die erforderliche chemische Zusammensetzung und die mechanischen Eigenschaften des Schweißguts.

(3) Es trägt zu einer gut geformten Schweißnaht bei.

(4) Es reduziert die Abkühlungsgeschwindigkeit des geschmolzenen Metalls, wodurch Defekte wie Poren und Schlackeneinschlüsse minimiert werden.

(5) Darüber hinaus verhindert es Spritzer, verringert Verluste und verbessert den Haftungskoeffizienten.

Advantage:

(1) Das Verfahren ist flexibel und in hohem Maße anpassungsfähig;

(2) Es wird eine hohe Qualität der Ausgabe gewährleistet;

(3) Die Verformung lässt sich leicht kontrollieren und die Spannung kann durch Prozessanpassungen verbessert werden;

(4) Das Gerät ist einfach und leicht zu bedienen.

Benachteiligungen:

(1) Die Anforderungen an Schweißer sind streng, und die Schweißtechnik und die Erfahrung wirken sich unmittelbar auf die Qualität des Produkts aus. (2) Die Arbeitsbedingungen können mangelhaft sein und (3) die Produktivität kann niedrig sein.

Während des Schweißvorgangs bewegt sich die Wärmequelle entlang der Schweißnaht, wodurch sich die Temperatur an verschiedenen Stellen mit der Zeit ändert. Dieses Phänomen ist bekannt als Schweiß-Wärme-Zyklus des Punktes.

Beeinflussende Faktoren:

(1) Schweißprozessparameter und lineare Energie;

(2) Vorwärm- und Zwischenlagentemperatur, Blechdicke, Fugenform und Wärmeleitfähigkeit der Materialien.

Die Ursachen:

Sie ist das Ergebnis der Zugspannung beim Abkühlen und Kristallisieren des Schmelzbades und der dünnen Flüssigkeitsschicht, die sich durch das Eutektikum mit niedrigem Schmelzpunkt während der Erstarrung bildet.

Methoden der Prävention:

Beim Schmelzschweißen wird das Verhältnis zwischen der Schweißnahtbreite (b) und der berechneten Schweißnahtdicke (H) im Querschnitt einer einzelnen Schweißnaht mit der Formel ф= B / h als Schweißnahtformfaktor bezeichnet.

Ein kleinerer Schweißnahtformungsfaktor bedeutet eine engere und tiefere Schweißnaht, was die Wahrscheinlichkeit von Poren, Schlackeneinschlüssen und Rissen in der Schweißnaht erhöhen kann. Daher ist es wichtig, den Schweißnahtformungsfaktor auf einem angemessenen Niveau zu halten.

Die Ursachen sind:

(1) Rost und Feuchtigkeit;

(2) Verfahren zum Schweißen;

(3) Art des Schweißens Stange;

(4) Stromart und -polarität;

(5) Parameter des Schweißprozesses;

Methoden der Prävention:

(1) Beim Lichtbogenhandschweißen sollte auf beiden Seiten der Schweißnaht ein Abstand von 10 mm eingehalten werden. Beim automatischen Lichtbogenschweißen sollten Rost und andere Oberflächenverschmutzungen innerhalb von 20 mm auf beiden Seiten der Schweißnaht sorgfältig entfernt werden.

(2) Vor dem Schweißen müssen der Schweißdraht und das Flussmittel vorschriftsmäßig getrocknet und in einem Isolierfass aufbewahrt werden, damit sie leicht zu benutzen und zugänglich sind.

(3) Stellen Sie sicher, dass geeignete Schweißprozessparameter verwendet werden. Wenn eine alkalische Elektrode zum Schweißen verwendet wird, muss mit einem kurzen Lichtbogen geschweißt werden.

Beim Legieren des Schweißguts werden die erforderlichen Legierungselemente durch den Schweißwerkstoff auf das Schweißgut (Auftragschweißung) übertragen, um die Schweißnaht herzustellen. Metallzusammensetzung die erforderlichen Anforderungen erfüllen.

Zu den Legierungsmethoden gehören hauptsächlich:

1) Anwendung von Legierungsschweißen Draht;

2) Fülldraht oder Fülldrahtelektrode anbringen;

3) Legierungsbeschichtung oder keramisches Flussmittel verwenden;

4) Anwendung von Legierungspulver;

5) Wenden Sie die Verdrängungsreaktion an.

Die Ursachen für kalte Risse umfassen hauptsächlich die folgenden drei Aspekte:

(1) Je höher die Härtungsneigung von gehärtetem Stahl, desto anfälliger sind Materialien mit Kohlenstoffgehalt die über die von 16MnR-Stahl hinausgehen, zu Kaltrissen führen.

(2) Die Rolle des Wasserstoffs: Während des Schweißens nimmt das Schweißgut mehr Wasserstoff auf, und aufgrund der schnellen Abkühlung der Schweißnaht kann etwas Wasserstoff im Schweißgut verbleiben.

(3) Spannungen beim Schweißen: Wasserstoff, gehärtetes Gefüge und Spannungen sind die Hauptursachen für Kaltrissbildung.

Kaltrisse treten eher beim Schweißen von niedrig legiertem, hochfestem Stahl, mittelhartem Stahl, legiertem Stahl und anderen Stählen auf. Arten von StahlSie ist jedoch beim Schweißen von kohlenstoffarmen Stählen und austenitischen Edelstählen weniger verbreitet.

Die Einführung des Impulslichtbogens beim gemischten Schutzgasschweißen stellt eine bedeutende Entwicklung in der Schutzgasschweißtechnik dar. Diese Innovation erweitert den Anwendungsbereich für Gas elektrisches Schweißen und bietet die folgenden Vorteile:

(1) Das Verfahren bietet die Vorteile des Kurzschluss- und des Strahlübergangs und eignet sich daher zum Schweißen von dünnen und dicken Blechen und ist für alle Schweißpositionen geeignet.

(2) Sie ermöglicht eine wirksame Kontrolle der Wärmezufuhr zum Grundmetall und verbessert dadurch die Leistung der Schweißnähte.

(3) Es verfügt über einen großen Stromregelungsbereich und eine hohe Anpassungsfähigkeit.

Die Säureelektrode bietet eine hervorragende Prozessleistung, ein attraktives Aussehen und ist unempfindlich gegen Rost, Fett, Feuchtigkeit usw. Außerdem hat sie eine geringe Feuchtigkeitsaufnahme und kann sowohl mit Wechsel- als auch mit Gleichstrom verwendet werden.

Die Säureelektrode hat jedoch mehrere Nachteile, darunter unvollständige Entschwefelung und Entlüftung, keine Entphosphorung, schlechte Rissfestigkeit und geringe mechanische Eigenschaften.

Die alkalische Elektrode hingegen hat eine gute Rissbeständigkeit, eine gründliche Entlüftung, eine einfache Schlackenentfernung, eine schöne Schweißnaht und hohe mechanische Eigenschaften. Ihre Hauptnachteile sind starke Feuchtigkeitsaufnahme und schlechte Porenbeständigkeit.

Im Allgemeinen kann die alkalische Elektrode nur mit Gleichstrom betrieben werden. Wird der Beschichtung jedoch eine angemessene Menge an Lichtbogenstabilisator zugesetzt, kann sie sowohl mit Wechsel- als auch mit Gleichstrom betrieben werden.

Die Maßnahmen zur Verbesserung der Verbindungsfestigkeit von Überlappungsverbindungen sind:

(1) Wenn es die Konstruktion zulässt, sind Überlappungsverbindungen mit beidseitiger Kehlnähte und vordere Kehlnähte sollten so weit wie möglich verwendet werden, um Spannungskonzentrationen zu verringern und die Spannungsverteilung zu verbessern.

(2) Die Überlappungsschweißung sollte mit Stecknähten und Schlitznähten ergänzt werden.

(3) Bei einer einseitigen Überlappungsverbindung mit geradem Falz kann eine sägezahnförmige Überlappungsnaht verwendet werden.

Beim Gleichstrom-Lichtbogenschweißen wird der durch die Wirkung der elektromagnetischen Kraft im Schweißkreis verursachte Lichtbogenteilschlag als magnetischer Teilschlag bezeichnet.

Zu den Maßnahmen zur Verhinderung der magnetischen Verformung gehören im Allgemeinen:

Das Vorwärmen ist eine wirksame Maßnahme zur Verringerung der Abkühlgeschwindigkeit nach dem Schweißen. Sie verlängert nicht nur die Abkühlzeit im Bereich von Austenit Umwandlungstemperatur und verringert die Härtungstendenz, verlängert aber auch die Abkühlzeit, wenn die maximale Schweißtemperatur 100℃ erreicht, was das Entweichen von Wasserstoff begünstigt.

Außerdem können durch das Vorwärmen Schweißspannungen reduziert und Kaltrisse verhindert werden.

Die Ursachen für Schlackeneinschlüsse sind:

Zu den Maßnahmen zur Vermeidung von Schlackeneinschlüssen gehören:

Die Maßnahmen zur Verringerung der Spannungskonzentration bei Schweißverbindungen sind:

Die mechanischen Eigenschaften des Schweißguts hängen von mehreren Faktoren ab, darunter die chemische Zusammensetzung, das Schmelzverhältnis, die Schweißlage und die Schweißstraße Energie.

Die mechanischen Eigenschaften der Wärmeeinflusszone werden in erster Linie durch die Energie der Schweißlinie beeinflusst.

Darüber hinaus können die gesamten mechanischen Eigenschaften der Schweißverbindung dadurch beeinflusst werden, ob nach dem Schweißen eine Wärmebehandlung durchgeführt wird.

Um Kaltrisse beim Schweißen von 15CrMo-Stahl zu vermeiden, sollten die folgenden Verfahrensmaßnahmen ergriffen werden:

(1) Vorwärmen der Schweißnaht auf 150 ~ 300 ℃ vor dem Schweißen. Beim Argon-Schutzgasschweißen und CO2-Schutzgasschweißen kann das Vorwärmen jedoch reduziert oder weggelassen werden.

(2) Die Schweißstelle und die Wärmeeinflusszone sind nach dem Schweißen sofort mit einem Asbesttuch abzudecken, um ein langsames Abkühlen zu ermöglichen.

(3) Führen Sie sofort nach dem Schweißen ein Hochtemperatur-Anlassen bei 680 ~ 700 ℃ durch.

Das Verfahren des Auftragens einer Übergangsschicht wird eingesetzt, um beim Schweißen von unterschiedlichen Metallen, wie z. B. Stahl, eine qualitativ hochwertige Verbindung zu erzielen.

Beim Schweißen von austenitischem, rostfreiem Stahl und mit Bor stabilisiertem Perlitstahl beispielsweise hilft das Aufbringen einer Übergangsschicht auf einer Seite des hitzebeständigen Perlitstahls, die Größe der Diffusionsschicht zu verringern und die Wahrscheinlichkeit von Rissen zu minimieren.

Auch beim Schweißen von Stahl mit Kupfer oder Kupferlegierungen trägt das Aufbringen einer Übergangsschicht auf den Stahl oder das Kupfer und seine Legierungen dazu bei, Durchdringungsrisse zu verhindern und die Gesamtleistung der Verbindung zu verbessern.

Während der Temperaturregulierung in der Schlacke und im geschmolzenen Metallbad laufen eine Reihe von metallurgischen Reaktionen ab. Zu diesen Reaktionen gehören Desoxidation, Entphosphorung, Entschwefelung und Legierung.

Die richtige Steuerung dieser Reaktionen kann die Qualität der Schweißnaht erheblich verbessern. Zum Beispiel kann die Zugabe einer ausreichenden Menge an Desoxidationsmittel zur Elektrodenumhüllung das Schmelzbad wirksam desoxidieren.

In ähnlicher Weise kann die Zugabe einer angemessenen Menge alkalischen Oxids zur Elektrodenumhüllung oder zum Flussmittel Schwefel und Phosphor teilweise aus dem Schmelzbad entfernen. Darüber hinaus kann die Verwendung von Legierungselementen im Flussmittel oder direkt im Schweißkern oder -draht die zugesetzten Legierungsbestandteile auf die Schweißnaht übertragen.

Daher finden diese metallurgischen Reaktionen im Schmelzschweißverfahren breite Anwendung.

Reines Argon kann als Schutzgas bei WIG verwendet werden. Schweißen von rostfreiem Stahl. Wenn jedoch MIG Schweißen von rostfreiem StahlDie Verwendung von reinem Argon kann aufgrund der Kathodendrift zu einem unvollkommenen Schweißbild führen.

Um dies zu verhindern, kann zum Schutz ein argonreiches Mischgas verwendet werden. Zum Beispiel kann die Zugabe von 1-2% Sauerstoff oder 1-2% Sauerstoff und 5% Kohlendioxid zu Argon das Aussehen der Schweißnaht verbessern.

Weiterführende Lektüre: MIG-Schweißen vs. TIG-Schweißen

Bei der Verbindung von Rohren mit kleinem Durchmesser mit Stumpfschweißenist es nicht möglich, eine Innenschweißung vorzunehmen. Daher ist die Wahl einer einseitigen Nut auf das Schweißverfahren des einseitigen Schweißens und des beidseitigen Formens beschränkt.

Bei nicht zu dicken Wandstärken kann eine V-Nut gewählt werden. Bei dicken Wandstärken und wenn die Verarbeitungsbedingungen es zulassen, kann jedoch eine U-Nut besser geeignet sein.

Bei Bedarf kann auch eine untere Verriegelungsverbindung oder eine Verbindung mit einem Futterring am Boden gewählt werden.

Im Allgemeinen richtet sich die Wahl des Schweißstroms nach folgenden Kriterien:

(1) Elektrodendurchmesser;

(2) Art der Elektrodenumhüllung;

(3) Position des Schweißplatzes;

(4) Schweißnahtgröße und Verbindungsart;

(5) Art und Polarität der Schweißleistung Versorgung;

(6) Schweißstelle und Umgebungstemperatur.

Die Leistung von Elektroden kann häufig durch verschiedene Faktoren wie die Zusammensetzung der Elektrodenbeschichtung, die Luftfeuchtigkeit, die Lagerungsart und die Lagerungsdauer negativ beeinflusst werden, was zu einer Feuchtigkeitsaufnahme und damit zu einem instabilen Lichtbogen, vermehrten Spritzern und einer größeren Wahrscheinlichkeit von Defekten wie Poren und Rissen führt.

Um diese Probleme zu mildern, ist es wichtig, die Elektrode vor dem Gebrauch zu trocknen.

Die Hauptvorteile des Argon-Lichtbogenschweißens für Aluminium und seine Legierungen sind auf die Verwendung von Argon als Schutzgas zurückzuführen. Es bietet guten Schutz, einen stabilen Lichtbogen und erzeugt schöne Schweißnähte.

Wenn eine Wechselstromversorgung verwendet wird, kann der Kathodenzerkleinerungseffekt den Aluminiumoxidfilm wirksam von der Oberfläche des Schmelzbades entfernen.

Beim Schweißen entsteht keine Schlacke, und daher gibt es keine Rückstände, die Korrosion an der Verbindung verursachen.

Der Argonstrom hat auch eine Spülwirkung auf den Schweißbereich, wodurch die Abkühlung der Schweißverbindung beschleunigt wird. Dadurch werden das Gefüge und die Eigenschaften der Verbindung verbessert und die Restverformung der Schweißnaht nach dem Schweißen verringert.

Aufgrund der geringen Wanddicke der Rohre kann sich die Schweißnahtbildung beim Schweißen in allen Positionen verschlechtern, was durch das Fließen des geschmolzenen Eisens verursacht wird.

Daher ist das ideale Schweißverfahren in solchen Situationen das gepulste Argonlichtbogenschweißen. Dies kann mit gepulstem Wolfram-Argon-Lichtbogenschweißen oder mit gepulstem Argon-Lichtbogenschweißen mit abschmelzender Elektrode erfolgen, wobei das erstere derzeit ausgereifter ist.

Der Hauptvorteil dieser Methode besteht darin, dass der Schweißprozess leicht automatisiert werden kann, was die Arbeitsintensität und die Anforderungen an die Fähigkeiten der Schweißer reduziert. Darüber hinaus ist es vorteilhaft für einseitiges Schweißen und beidseitiges Umformen, mit guter Schweißqualität und schönem Aussehen.

Bei der starren Fixierung zur Verringerung der Restverformung durch das Schweißen ist Folgendes zu beachten:

(1) Die Methode der starren Fixierung kann nur einen Teil der Restverformung beim Schweißen reduzieren, aber nicht vollständig beseitigen. Das liegt daran, dass auch nach dem Entfernen der äußeren Halterungen noch Restverformungen an der Schweißnaht auftreten können.

(2) Die Methode der starren Fixierung kann zu erheblichen Schweißspannungen in den Schweißnähten führen, was bei rissanfälligen Materialien problematisch sein kann. Daher ist bei der Anwendung dieser Methode bei solchen Werkstoffen Vorsicht geboten.

Beim Elektroden-Lichtbogenschweißen wird eine Schweißnaht aufgrund der begrenzten Länge der Elektrode häufig mit mehreren Elektroden erzeugt. Außerdem kann eine Schweißnaht aufgrund der Anforderungen des Schweißverfahrens aus mehreren kurzen Schweißnähten bestehen, die miteinander verbunden werden.

Die Verbindung zwischen Elektroden oder kurzen Schweißnähten wird als "Naht" der Schweißnaht bezeichnet.

Beim Anschließen müssen die folgenden wesentlichen Bedienelemente beherrscht werden:

Beim Elektroden-Lichtbogenschweißen wird eine Schweißnaht aufgrund der begrenzten Länge der Elektrode häufig mit mehreren Elektroden erzeugt. Außerdem kann eine Schweißnaht aufgrund der Anforderungen des Schweißverfahrens aus mehreren kurzen Schweißnähten bestehen, die miteinander verbunden werden.

Die Verbindung zwischen Elektroden oder kurzen Schweißnähten wird als "Naht" der Schweißnaht bezeichnet.

Die Qualität der Schweißung wird direkt durch den Schweißstrom beeinflusst. Eine Erhöhung des Schweißstroms kann das Eindringen der Schweißnaht verbessern und ihre Qualität sicherstellen. Ein zu hoher Strom kann jedoch zu Hinterschneidungen, Durchbrand, Spritzern, Überhitzung des Schweißguts und erhöhter Korngröße führen.

Außerdem kann sich der Schweißdraht rot verfärben, die Beschichtung kann abfallen, und die Schutzleistung kann sich verringern. Andererseits kann eine zu geringe Stromstärke zu Defekten wie Schlackeneinschlüssen und unvollständigen Schweißungen führen.

Beim Schweißen werden die Atome zwischen den zu verbindenden Werkstoffen miteinander verbunden, während beim Löten die Werkstoffe mit einem niedrig schmelzenden Zusatzwerkstoff, dem Lot, verbunden werden.

Schweißen ist bekannt für seine hohe mechanische Festigkeit und Produktivität beim Fügen dicker oder großer Teile, kann aber auch zu erheblichen Spannungen und Verformungen führen und Veränderungen im Mikrogefüge der Wärmeeinflusszone verursachen.

Das Hartlöten hingegen erfordert niedrigere Temperaturen und kann zu einer flachen, glatten Verbindung mit einem ansprechenden Aussehen sowie zu geringeren Spannungen und Verformungen führen. Es hat jedoch auch eine geringere Verbindungsfestigkeit und erfordert enge Toleranzen beim Zusammenbau.

Zu Beginn des Schweißprozesses ist die Temperatur der Schweißnaht niedrig und kann nach dem Zünden des Lichtbogens nicht schnell ansteigen. Dies führt zu einer geringen Einbrandtiefe, die die Festigkeit der Schweißnaht verringern kann.

Um dieses Problem zu lösen, sollte bei Verwendung einer sauren Elektrode der Lichtbogen nach dem Zünden leicht verlängert, das Ende der Schweißnaht vorgewärmt und dann die Lichtbogenlänge für das normale Schweißen verkürzt werden.

Bei der Verwendung einer alkalischen Elektrode hingegen sollte die Elektrode nach dem Zünden des Lichtbogens vor dem Startpunkt zum Startpunkt für das normale Schweißen zurückgeführt werden. Diese Technik trägt dazu bei, den unzureichenden Einbrand am Startpunkt zu verbessern und führt zu einer festeren Verbindung.

Die Anwesenheit von Sauerstoff hat einen erheblichen Einfluss auf die Eigenschaften der Schweißnaht. Mit steigendem Sauerstoffgehalt nehmen Festigkeit, Härte und Plastizität der Schweißnaht deutlich ab. Er führt jedoch auch zu Heißversprödung, Kaltversprödung und Aushärtung des Schweißguts.

Außerdem beeinträchtigt Sauerstoff die physikalischen und chemischen Eigenschaften des Schweißguts, indem er dessen Leitfähigkeit, magnetische Leitfähigkeit und Korrosionsbeständigkeit verringert. Der gelöste Sauerstoff im Schmelzbad kann Kohlenmonoxidporen bilden, nützliche Legierungselemente im Schweißgut verbrennen. Schweißmaterialund verschlechtern die Gesamtleistung der Schweißnaht.

Darüber hinaus können übermäßige Mengen an Sauerstoff und Kohlenstoff in den Tropfen Spritzer verursachen und den Schweißprozess destabilisieren. Daher ist es von entscheidender Bedeutung, den Sauerstoffgehalt beim Schweißen zu kontrollieren, um qualitativ hochwertige Schweißnähte zu gewährleisten.

Das Schweißen von dünnen Blechen ist mit verschiedenen Problemen verbunden, wie z. B. Durchbrennen, Verformung nach dem Schweißen, schlechte Schweißnahtbildung und Porosität.

Um Porosität zu vermeiden, muss der Verbindungsbereich vor dem Schweißen gründlich gereinigt werden, um Schmutz und Wasserflecken zu entfernen. Auch die Blechkanten müssen genau bearbeitet werden, um Ausrichtungsfehler zu vermeiden, die zu Durchbränden führen können. Die Fehlausrichtung sollte 0,5 mm nicht überschreiten. Außerdem sollten die Schweißprozessparameter genau kontrolliert werden, um Fehler wie Durchbrennen, schlechte Umformung oder unvollständiges Eindringen zu vermeiden. Große Schwankungen der Schweißparameter müssen vermieden werden.

Zur starren Fixierung und zur Verringerung der Schweißverformung können beim Schweißen dünner Bleche Presspferde, Bügeleisen oder feste Schweißnähte verwendet werden. Bei langen Schweißnähten sollten segmentierte Schweißverfahren wie das Skip-Schweißverfahren angewendet werden. Die Abstände zwischen den Schweißnähten sollten gering sein, und es sollte dichtes Punktschweißen verwendet werden, wobei jeder Abschnitt etwa 10 bis 15 mm lang sein sollte.

Empfohlen wird die DC-Umkehrschweißmethode mit kurzem Lichtbogen und schneller linearer Schweißraupe. Wenn die Produktionsbedingungen es zulassen, kann die Schweißnaht für das Abwärtsschweißen um 15°~20° geneigt werden, um die Schweißgeschwindigkeit zu erhöhen, ein Durchbrennen zu verhindern und die Verformung zu verringern. Intermittierende Lichtbogenabschreckung oder vertikales Schweißen von unten nach oben kann ebenfalls verwendet werden.

Schließlich ist es von entscheidender Bedeutung, dass eine vernünftige Schweißreihenfolge strikt eingehalten wird, um die besten Ergebnisse zu erzielen.

(1) Empfohlene überarbeitete Fassung:

(2) Empfohlene überarbeitete Fassung:

Bedenken Sie Folgendes Schweißparameter:

(1) Die Rille muss entsprechend der vorgegebenen Form und Größe bearbeitet werden.

(2) Vor dem Schweißen müssen Rost, Ölflecken, Wasser, Farbe und andere Verunreinigungen auf und um die Rillenoberfläche sorgfältig entfernt werden. Auch alle Rückstände, die durch das Fugenhobeln mit dem Kohlebogen entstanden sind, müssen entfernt werden.

(3) Die Schweißarbeiten sollten unverzüglich nach der Reinigung durchgeführt werden.

Wenn die Nut aus anderen Gründen als dem Schweißen feucht oder verrostet ist, muss sie vor dem Schweißen erneut gereinigt werden.

Wenn in sehr feuchtem Klima geschweißt wird oder wenn Tau und Frost auf oder um die Rillenoberfläche herum vorhanden sind, muss diese vor dem Schweißen getrocknet werden.

Während des Schweißvorgangs wird die Schweißnaht örtlich begrenzt und ungleichmäßig erwärmt und abgekühlt, was zu unterschiedlichen Graden der thermische Ausdehnung von Metallen und Kontraktion in verschiedenen Teilen der Schweißnaht.

Da die Schweißnaht eine zusammenhängende Einheit ist, sind alle Teile miteinander verbunden und schränken sich gegenseitig ein, so dass sie nicht frei verlängert oder verkürzt werden können. Diese Einschränkung führt zu Spannungen und Verformungen während des Schweißvorgangs.

Die alkalische Elektrode verfügt über gute Entschwefelungs- (De-S) und Phosphor (P)-Eigenschaften, was sie vorteilhaft macht für die Beständigkeit gegen heiße Risse.

Die Beschichtung besteht aus einer beträchtlichen Menge alkalischer schlackenbildender Stoffe sowie einer bestimmten Menge Desoxidationsmittel und Legierungsmittel.

Bei hohen Temperaturen reagiert es mit Wasserstoff unter Bildung von Cyanwasserstoff (HF), wodurch der Wasserstoffgehalt in der Schweißnaht verringert wird. Diese Reaktion wirkt sich positiv auf die Beständigkeit gegen Kaltrisse aus.

(1) Sie ist unempfindlich gegenüber dünnen Teilen und oberflächennahen Fehlern und eignet sich eher für dicke Teile.

(2) Der Zyklus der Fehlererkennung ist kurz, und die Ausrüstung ist einfach, kostengünstig und nicht schädlich für den menschlichen Körper.

(3) Die Art der Schweißfehler kann jedoch nicht direkt durch die Ultraschallprüfung beurteilt werden.

Es gibt mehrere Faktoren, die beim Schweißen Probleme verursachen können. Dazu gehören eine zu große Schweißnaht mit einer stumpfen Kante, ein zu kleiner Nahtwinkel, eine nicht gereinigte Schweißnahtwurzel, ein zu kleiner Spalt, ein falscher Elektroden- oder Schweißdrahtwinkel, ein zu niedriger Strom, eine zu hohe Geschwindigkeit, eine zu lange Lichtbogenlänge und eine magnetische Vorspannung beim Schweißen.

Außerdem kann eine zu hohe Stromstärke dazu führen, dass der Schweißdraht zu schnell schmilzt, bevor das Metall der Schweißnaht vollständig erwärmt wurde.

Weitere Faktoren, die zu Schweißproblemen führen können, sind Rost, Oxidhaut und Ölflecken, die zwischen den Schichten oder am Rand des Grundmetalls nicht entfernt werden. Auch eine schlechte Schweißposition und Zugänglichkeit können zu Problemen führen.

Beim Kippen nach vorne erhöht sich der Schweißnahtkoeffizient, was zu einer geringeren Einbrandtiefe und einer breiteren Schweißnaht führt. Diese Methode ist ideal für das Schweißen dünner Bleche.

Das Kippen nach vorne schwächt jedoch die Wirkung der Lichtbogenkraft auf das hintere Metall des Schmelzbades, was zu einem dickeren flüssigen Metall am Boden des Schmelzbades führt. Dies behindert die Heizwirkung des Lichtbogens auf das Grundmetall und verringert die Schweißnahtdicke.

Gleichzeitig verstärkt sich die Vorwärmwirkung des Lichtbogens auf den ungeschmolzenen Grundwerkstoff vor dem Schmelzbad, was zu einer Vergrößerung der Schweißnahtbreite und einer Verringerung der Verstärkung führt. Dieses Verfahren ist auch für das Schweißen dünner Bleche geeignet.

Zu den Präventivmaßnahmen gehören:

(1) Entfernen Sie sorgfältig Rost und andere Verunreinigungen auf der Oberfläche der Schweißnaht innerhalb von 10 mm auf beiden Seiten der Lichtbogenhandschweißung und 20 mm auf beiden Seiten der automatischen Unterpulverschweißung.

(2) Trocknen Sie den Schweißdraht und das Flussmittel vor dem Schweißen vorschriftsmäßig und lagern Sie sie in einer leicht zugänglichen Isoliertonne.

(3) Verwenden Sie geeignete Schweißprozessparameter. Bei Verwendung einer alkalischen Elektrode für die Erdung muss mit einem kurzen Lichtbogen geschweißt werden.

Das Argon-Lichtbogenschweißen zeichnet sich durch einen geringen Einbrand und eine minimale Arbeitsverformung aus. Dieses Verfahren erzeugt eine hohe Schweißnahtdichte, wodurch es weniger anfällig für Defekte wie Schlackeneinschlüsse, Luftlöcher, Hinterschneidungen und andere ist. Die resultierende Schweißnaht erfüllt strenge Anforderungen an die zerstörungsfreie Prüfung und weist eine hervorragende Festigkeit, Zähigkeit und Plastizität auf.

Außerdem übertreffen seine mechanischen Eigenschaften in Bezug auf Zug-, Biege- und Schlagfestigkeit die anderer Schweißverfahren. Das Argon-Lichtbogenschweißen eignet sich besonders für das einseitige Schweißen, das doppelseitige Umformen und das Dünnwandschweißen.

Zu den Nachteilen gehören jedoch die geringe Arbeitseffizienz und die hohen Verarbeitungskosten, die je nach Marktbedingungen stark schwanken können.

Alternativ dazu sind CO2-Schutzgasschweißgeräte hocheffizient und relativ kostengünstig und können für viele Arbeiten vor Ort eingesetzt werden, die den allgemeinen Prüfanforderungen entsprechen. Sie eignen sich besonders gut, um mit dem Arbeitstempo der Handarbeit mitzuhalten. Die Nachteile des CO2-Schutzgasschweißens liegen jedoch auch auf der Hand. Es kann im Allgemeinen nur dort eingesetzt werden, wo eine strenge Qualitätskontrolle des Schweißens staatlich vorgeschrieben ist.

Zunächst sollten wir die Art des zu schweißenden Stahls betrachten. Handelt es sich um Kohlenstoffbaustahl, sollten Schweißdrähte mit niedriger Festigkeit gewählt werden. Dies bedeutet, dass Schweißdrähte mit geringer Schweißfestigkeit verwendet werden sollten.

Wenn einer der beiden unähnlichen Stähle ein legierter Stahlist es wichtig, den Verlust von Legierungselementen während des Schweißprozesses auszugleichen. In einem solchen Szenario muss die Schweißelektrode für legierten Stahl gewählt werden.

Die Schweißbarkeit bezieht sich auf die Fähigkeit von Werkstoffen, unter eingeschränkten Konstruktionsbedingungen zu Bauteilen geschweißt zu werden, die den vorgegebenen Betriebsanforderungen entsprechen.

Die Schweißbarkeit wird von vier Faktoren beeinflusst: Werkstoff, Schweißverfahren, Bauteiltyp und Nutzungsanforderungen. Kohlenstoffstahl ist eine Eisen-Kohlenstoff-Legierung auf der Basis von Eisen.

Kohlenstoff ist ein Legierungselement, dessen Massenanteil nicht mehr als 1% beträgt. Außerdem beträgt der Massenanteil von Mangan nicht mehr als 1,2% und der Massenanteil von Silizium nicht mehr als 0,5%. Die beiden letztgenannten Elemente werden nicht als Legierungselemente verwendet.

Andere Elemente, wie Ni, Cr und Cu, werden im Rahmen von Restmengen kontrolliert und nicht als Legierungselemente verwendet.

Verunreinigungselemente wie S, P, O und N sind je nach Stahlsorte und -güte streng begrenzt.

Daher hängt die Schweißbarkeit von Kohlenstoffstahl hauptsächlich vom Kohlenstoffgehalt ab. Die Schweißbarkeit verschlechtert sich allmählich mit zunehmendem Kohlenstoffgehalt, und die Schweißbarkeit von Stahl mit niedrigem Kohlenstoffgehalt ist am besten, wie in Tabelle 1 dargestellt.

Tabelle 1 zeigt den Zusammenhang zwischen Schweißbarkeit und Kohlenstoffgehalt von Kohlenstoffstahl.

| Name | Massenanteil von Kohlenstoff (%) | Typische Härte | Typische Verwendung | Schweißeignung |

|---|---|---|---|---|

| Baustahl | ≤0.15 | 60HRB | Platten,, und | ausgezeichnet |

| 0.15~0.25 | 90HRB | Konstruktionsprofile, Platten und Stäbe | gut | |

| Stahl mit mittlerem Kohlenstoffgehalt | 0.25~0.60 | 25HRC | Maschinenteile und Werkzeuge | Mittel (Wärme erforderlich, Nachwärme, wasserstoffarmes Schweißverfahren) |

| Stahl mit hohem Kohlenstoffgehalt | ≥0.60 | 4OHRC | Feder, Schimmel, Schiene | minderwertig (Vor- und Nacherwärmung sind erforderlich, und für den Kern ist ein Wasserstoffschweißverfahren erforderlich) |

Stahl, der über eine ausreichende Festigkeit und Oxidationsbeständigkeit bei hohen Temperaturen verfügt, wird als hitzebeständiger Stahl bezeichnet.

Niedrig legierter hitzebeständiger Stahl besteht hauptsächlich aus Cr und Mo als primäre Legierungselemente. Das Matrixgefüge besteht aus Perlit (oder Perlit + Ferrit), das als Pearlite Heat-resistant steel bezeichnet wird. Zu den häufig verwendeten Stahlsorten gehören 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb und 13mnnimonb.

Da Pearlite hitzebeständiger Stahl eine bestimmte Menge an Cr, Mo und anderen Legierungselementen enthält, ist er hart und spröde. Martensitgefüge in der wärmebeeinflussten Zone erzeugt werden können.

Beim Schweißen bei niedrigen Temperaturen oder beim Schweißen von starren Strukturen besteht die Gefahr der Bildung von Kaltrissen. Daher sollten beim Schweißen die folgenden Verfahrensmaßnahmen ergriffen werden:

Das Vorwärmen ist ein entscheidender Prozess beim Schweißen von hitzebeständigem Stahl mit perlitischem Gefüge.

Um die Qualität der Schweißung zu gewährleisten, muss das Werkstück vorgewärmt werden und während des Heft- und Formschweißens auf einer Temperatur von 80 bis 150 ℃ gehalten werden.

Beim Argon-Lichtbogenschweißen oder CO2-Schutzgasschweißen zum Unterlegen muss die Vorwärmtemperatur kann reduziert oder ganz ausgelassen werden.

Unmittelbar nach dem Schweißen ist die Schweißnaht abzudecken und Wärmeeinflusszone mit einem Asbesttuch, um es langsam abzukühlen.

Nach dem Schweißen sollte sofort ein Hochtemperaturanlassen durchgeführt werden, um eine verzögerte Rissbildung zu verhindern, Spannungen abzubauen und das Gefüge zu verbessern.

Es ist wichtig, den Temperaturbereich von 350 ~ 500 ℃ während der Wärmebehandlung nach dem Schweißen zu vermeiden, da dieser Bereich starke Brandsprödigkeit in Pearlite hitzebeständigem Stahl verursachen kann.

Tabelle 2 zeigt die empfohlene Temperatur für die Wärmebehandlung nach dem Schweißen für mehrere häufig verwendete perlitische hitzebeständige Stähle.

Tabelle 2 Wärmebehandlung nach dem Schweißen Temperatur von hitzebeständigem Perlit-Stahl

| Stahlsorte | Dicke, die wärmebehandelt werden soll (m) | Hochtemperatur-Anlasstemperatur nach dem Schweißen (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Beliebige Dicke Beliebige Dicke | 680 ~ 700720 ~ 760720 ~ 760760 ~ Gewerkschaft Schweißen und Schneiden 780740 ~ 780 |

Beim Schweißen von Konstruktionen aus kohlenstoffarmen Stählen im strengen Winter erhöht die schnelle Abkühlung der Schweißnaht die Neigung zur Rissbildung. Dies gilt insbesondere für die erste Schweißnaht einer dicken und großen Struktur, die anfälliger für Risse ist.

Daher sollten die folgenden Verfahrensmaßnahmen ergriffen werden:

Die beim Niedertemperaturschweißen verschiedener Metallkonstruktionen erforderliche Vorwärmtemperatur ist in Tabelle 3 angegeben, die beim Niedertemperaturschweißen von Rohren und Druckbehältern erforderliche Vorwärmtemperatur in Tabelle 4.

Tabelle 3: Vorwärmtemperatur beim Niedertemperaturschweißen von Metallstrukturen aus kohlenstoffarmem Stahl

| Dicke der Schweißnaht (mm) | Vorwärmtemperatur bei verschiedenen Temperaturen |

| <3031~5051~70 | Nicht vorheizen, wenn sie nicht niedriger als - 30 ℃ ist; Vorheizen unter - 30 ℃; Nicht vorheizen, wenn 100 ~ 150 ℃ nicht niedriger als 10 ℃ ist; Vorheizen, wenn die Temperatur niedriger als 10 ℃ ist; Nicht vorheizen, wenn 100 ~ 150 ℃ nicht niedriger als 0 ℃ ist; Vorheizen 100 ~ 150 ℃, wenn sie niedriger als 0 ℃ ist |

Tabelle 4: Vorwärmtemperatur beim Niedertemperaturschweißen von Rohrleitungen und Druckbehältern aus kohlenstoffarmen Stählen

| Dicke der Schweißnaht (mm) | Vorwärmtemperatur bei verschiedenen Temperaturen |

| <16173031^4041~50 | Nicht vorheizen, wenn es nicht niedriger als - 30 ℃ ist; Vorheizen bei 100 ~ 150 ℃ unter - 30 ℃ und nicht unter - 20 ℃; Vorheizen unter - 20 ℃; Nicht vorheizen, wenn 100 ~ 150 ℃ nicht niedriger als 10 ℃ ist; Wenn die Temperatur niedriger als - 10 ℃ ist, ist die Vorheiztemperatur nicht niedriger als 100c150 ℃, und wenn es keine - 0 ℃ gibt, ist das Vorheizen nicht erforderlich; Vorheizen 100 ~ 150 ℃, wenn es niedriger als 0 ℃ ist |

(1) Beim Lichtbogenhandschweißen ist die Auswahl des richtigen Schweißdrahtes entscheidend. Für üblichen kohlenstoffarmen Stahl Q235beträgt die durchschnittliche Zugfestigkeit 417,5 MPa. Nach dem Prinzip der gleichen Festigkeit wäre der empfohlene Schweißdraht für diese Stahlsorte die Serie E43.

Weitere Informationen zur Auswahl von Elektroden für das Lichtbogenhandschweißen von kohlenstoffarmen Stählen verschiedener Güteklassen finden Sie in Tabelle 5.

Tabelle 5: Auswahl von Elektroden für das Lichtbogenhandschweißen von kohlenstoffarmen Stählen

| Stahlsorte | Modell des Schweißdrahtes, ausgewählt für die allgemeine Struktur | Dynamische Belastung, komplexe, dicke Blechstruktur, Kessel | Bedingungen beim Schweißen |

|---|---|---|---|

| Modell eines Schweißdrahtes für das Schweißen von Druckbehältern und Niedertemperaturen | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Im Allgemeinen nicht vorgewärmt |

| Q255 | Im Allgemeinen nicht vorgewärmt | ||

| Q275 | E4316,E4315 | E5016,E5015 | Vorwärmen von Dickblechstrukturen über 150 ℃ |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Im Allgemeinen nicht vorgewärmt |

| 25 | E4316,E4315 | E5016,E5015 | Vorwärmen von Dickblechstrukturen über 150 ℃ |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | Die Vorwärmung der dicken Platte Struktur ist 100 ~ 150 ℃, und das Schweißen und Schneiden Allianz ist in der Regel nicht vor ausgeführt |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Hinweis: Das in der Tabelle in Klammern angegebene Modell des Schweißdrahtes bedeutet, dass es stattdessen verwendet werden kann.

(2) Die passende Auswahl von Schweißdraht und Flussmittel für das Unterpulverschweißen ist kohlenstoffarmer Stahl.

Siehe Tabelle 6 für die passende Auswahl von Schweißdraht und -pulver für das Unterpulverschweißen.

Tabelle 6: Passende Auswahl von Unterpulverschweißdraht und -pulver aus unlegiertem Stahl

| Stahlsorte | Schweißdraht | Flux |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A,HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA,H10Mn2 | |

| 20g,22g | HO8HnA,HO8MnSi,h10Mn2 | |

| 20R | H08MnA |

(3) Auswahl des CO2-Schweißdrahtes: Die Qualitäten von Massivkern-Schweißdraht sind H08Mn2Si und H08Mn2SiA, und sie bieten eine hohe Festigkeit des aufgetragenen Metalls nach dem Schweißen. Die verfügbaren Fülldrahtsorten sind YJ502-1, YJ506-2, YJ506-3 und YJ506-4.

(4) Für die Abstimmung von Schweißdraht und Schweißpulver für ElektroschlackeschweißenDie Temperatur des Schmelzbades beim Elektroschlackeschweißen ist niedriger als beim Unterpulverschweißen. Daher ist die reduzierende Wirkung von Silizium und Mangan im Flussmittel schwach. Es wird empfohlen, Schweißdraht mit hohem Mangan- und Siliziumgehalt zu wählen.

Daher werden H10Mn2, H10MnSi-Schweißdraht und Flussmittel HJ360 oder H10MnSi-Schweißdraht und Flussmittel HJ431 häufig für das Elektroschlackeschweißen bevorzugt.

Die Schweißbarkeit von Stahl kann allgemein und relativ anhand des Kohlenstoffäquivalentwertes bewertet werden. Dieser Wert kann jedoch nur innerhalb eines bestimmten Bereichs liegen, denn:

1. Zwei Stähle mit gleichem Kohlenstoffäquivalent, aber unterschiedlichem Kohlenstoffgehalt, weisen unterschiedliche Schweißbarkeit auf. Stahl mit höherem Kohlenstoffgehalt neigt eher dazu, beim Schweißen ein gehärtetes Gefüge zu bilden, was zu einer größeren Neigung zur Rissbildung und schlechter Schweißbarkeit führt.

Wenn also der Kohlenstoffäquivalentwert von Stahl gleich ist, kann er nicht als genauer Hinweis auf die Schweißbarkeit angesehen werden.

2. Die Berechnung des Kohlenstoffäquivalentwerts spiegelt nur den Einfluss der chemischen Zusammensetzung auf die Schweißbarkeit wider und berücksichtigt nicht die möglichen Auswirkungen unterschiedlicher Abkühlungsgeschwindigkeiten, die zu unterschiedlichen Strukturen führen können. Bei schneller Abkühlung wird die Schweißbarkeit schlechter.

Andere Faktoren wie die maximale Erwärmungstemperatur, die Verweildauer bei hoher Temperatur im Schweißzyklus und die Struktur des Schweißguts wirken sich ebenfalls auf die Schweißbarkeit aus, werden aber in der Formel zur Berechnung des Kohlenstoffäquivalentwerts nicht berücksichtigt.

Daher kann die Kohlenstoffäquivalentformel die Schweißbarkeit von Stahl nur innerhalb eines bestimmten Bereichs von Stahlsorten bewerten und kann nicht als genauer Bewertungsindex verwendet werden.

Die Streckgrenze von 18MnMoNb-Stahl liegt bei 490 MPa, womit er zur Stahlsorte 490 MPa gehört.

Aufgrund seines hohen Anteils an Kohlenstoff und legiertem Stahl neigt 18MnMoNb-Stahl stärker zur Abschreckhärtung und Kaltrissbildung als 16Mn-Stahl.

Die wichtigsten Punkte des Schweißprozesses:

Stressabbau Glühen Bei diesem Verfahren wird ein Material für eine bestimmte Zeit auf 450 bis 650 ℃, also unter den anormalen Punkt, erhitzt und dann langsam auf Raumtemperatur abgekühlt. Dieses Verfahren kann effektiv beseitigen Eigenspannung die beim Schneiden, Stanzen, Gießen und Schweißen entstehen.

Für Kohlenstoffstahl beträgt die empfohlene Erwärmungstemperatur 625 ± 25 ℃, für legierten Stahl 700 ± 25 ℃.

Die erforderliche Haltezeit hängt von der Dicke des Materials ab. Für Kohlenstoffstahl sollte die Haltezeit 1 Stunde pro 25 mm Dicke betragen. Bei legiertem Stahl sollte sie 2 Stunden pro 25 mm Dicke betragen, und die Abkühlgeschwindigkeit sollte weniger als 275 ℃ pro Stunde pro 25 mm Dicke betragen.

Es ist wichtig zu beachten, dass der Wärmebehandlungsprozess stark von Erfahrungswerten abhängt und nicht durch bloßes Kopieren gelöst werden kann. Die Materialzusammensetzung variiert stark zwischen den verschiedenen Materialtypen.

Beim Schweißen treten in der Umgebung des Schweißbades verschiedene Gase auf, die hauptsächlich aus folgenden Quellen stammen:

(1) Gas, das durch den Gaserzeuger in der Elektrodenumhüllung oder im Flussmittel erzeugt wird.

(2) Umgebungsluft.

(3) Restgas aus dem Schweißkern, dem Schweißdraht und dem Grundmetall während des Schmelzens.

(4) Gas, das durch die Zersetzung von Kristallwasser entsteht, das bei hoher Temperatur in der Elektrodenbeschichtung oder im Flussmittel verbleibt.

(5) Rost, Feuchtigkeit, Farbe und andere Materialien, die nicht von der Oberfläche des Grundmetalls entfernt wurden und sich unter der Einwirkung des Lichtbogens zersetzen.

HJ431 ist ein Flussmittel mit hohem Mangan- und Siliziumgehalt, das zum Schmelztyp gehört.

Tabelle 24 zeigt die chemische Zusammensetzung des Flussmittels.

Das Flussmittel ist in rotbrauner oder hellgelber Farbe erhältlich und liegt in Form von glasartigen Partikeln in einer Größe von 0,45 bis 2,5 mm vor.

Das Netzteil kann sowohl für Wechsel- als auch für Gleichstrom verwendet werden, wobei für die Gleichstromversorgung der umgekehrte Anschluss erforderlich ist.

Das Flussmittel weist eine ausgezeichnete Prozessleistung und einen stabilen Lichtbogen auf, was zu schönen Fischschuppen in der Schweißnaht führt. Seine Rostbeständigkeit ist jedoch durchschnittlich. Die wichtigsten chemischen Reaktionen, die beim Schweißen mit geschmolzenem Metall auftreten, sind wie folgt:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

Das reduzierte Mn und Si dringt in das Schweißgut ein, wodurch sich dessen mechanische Eigenschaften verbessern.

Durch die Freisetzung von HF wird der Wasserstoffgehalt des Schweißguts minimiert und seine Porenfreiheit verbessert.

Tabelle 7: Chemische Zusammensetzung (Massenanteil) von HJ431 (%)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

HJ431 wird zusammen mit den Schweißdrähten H08A und H08MnA zum Schweißen wichtiger Bauteile aus kohlenstoffarmen und niedrig legierten Stählen verwendet.

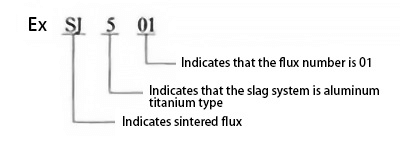

Gemäß den Vorschriften im Produktmuster der Schweißmaterialien wird das gesinterte Flussmittel durch den Buchstaben SJ, gefolgt von drei Ziffern, dargestellt:

1) Die erste Ziffer gibt das Schlackensystem der Flussschlacke an, wie in Tabelle 8 dargestellt.

Tabelle 8: Erste Ziffernreihe der gesinterten Flussmittelmarke

| Marke Flux | Bereich der Hauptbestandteile von Schlacke (Anzahl der Qualitätsklassen) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Typ Kalziumfluorid; Typ Hochaluminium; Typ Siliziumkalzium; Typ Siliziummangan; Aluminium Titan Typ; Andere Typen | CaF2≥15; CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) Die zweite und dritte Ziffer stehen für verschiedene Flussmittelmarken desselben Schlackensystems, die in der Reihenfolge 01, 02 und " angeordnet sind.

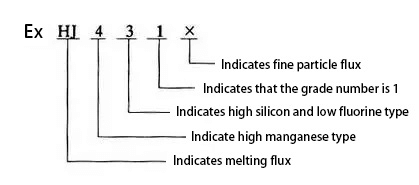

Gemäß den Vorschriften im Produktmuster der Schweißmaterialien wird das geschmolzene Flussmittel durch den Buchstaben HJ, gefolgt von drei Ziffern, dargestellt:

1) Die erste Ziffer gibt den MnO-Gehalt im Flussmittel an, und die Reihenschaltung ist in Tabelle 9 dargestellt.

Tabelle 9: Erste Ziffernreihe der Schmelzflussmittelmarke

| Marke Flux | Flussmittel Typ | Massenanteil von MnO (%) |

| H Ordnung 1 ×× H2 ×× H Ding 3 ×× H Ding 4 ×× | Kein Mangan; Niedriges Mangan; Mittleres Mangan; Hohes Mangan | <22~51 |

2) Die zweite Ziffer gibt den Gehalt an SiO2 und CaF2 im Flussmittel an, und ihre Reihenschaltung ist in Tabelle 10 dargestellt.

Tabelle 10: Zweite Ziffernreihe der Schmelzflussmittelmarke

| Marke Flux | Flussmittel Typ | Massenanteil von si0caf (%) |

| × eins × HJ × zwei × H × drei ×× 4XHJ × fünf × H Ding × sechs × HJ × sieben × HJ × acht × H × neun × | Niedriges Silizium und wenig Fluor; mittleres Silizium und wenig Fluor; hohes Silizium und wenig Fluor; Fluor in niedrigem Silizium; mittleres Silizium und Fluor; Fluor in hohem Silizium; niedriges Silizium und viel Fluor; mittleres Silizium und viel Fluor; andere | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) Die dritte Ziffer gibt die verschiedenen Qualitäten desselben Flussmitteltyps an, die in der Reihenfolge 0, 1, 2 und " angeordnet sind. 4) Wenn zwei Partikelgrößen für dieselbe Flussmittelmarke hergestellt werden, ist im Falle von feinen Partikeln (die Partikelgröße des Flussmittels ist

0,45 ~ 2,4mm), gefolgt von" ×" Word.

SJ501 ist ein gesintertes saures Flussmittel mit der in Tabelle 11 angegebenen chemischen Zusammensetzung. Die Stromversorgung ist sowohl für das Wechsel- als auch für das Gleichstromschweißen geeignet. Beim Gleichstromschweißen wird eine umgekehrte Schaltung verwendet, und der maximale Schweißstrom kann 1200 A erreichen. Die Farbe des Flussmittels ist silberweiß. Es hat eine hohe Beständigkeit gegen Porosität beim Hochgeschwindigkeitsschweißen und ist unempfindlich gegen eine kleine Menge Rost oder Hochtemperatur-Oxidschicht.

SJ501 eignet sich zum Schweißen von kohlenstoffarmen Stählen und einigen niedrig legierten Stahlkonstruktionen unter Verwendung von H08A- und H08MnA-Schweißdrähten. Er ist auch ideal für das schnelle Schweißen mit mehreren Drähten, insbesondere für das beidseitige Schweißen in einem Durchgang.

Tabelle 11: Chemische Zusammensetzung (Massenanteil) von SJ501 (%)

| Si0+Ti0 | Al2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

Eine Gegenplatte aus der gleichen Zusammensetzung wie der Grundwerkstoff wird auf der Rückseite der Nut angebracht, um während des Schweißvorgangs eine vollständig verschweißte Verbindung ohne Durchbrennen der Wurzel zu gewährleisten.

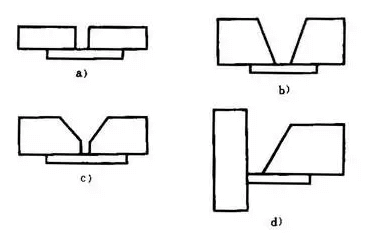

Diese Art der Verbindung wird als Stützplattenverbindung bezeichnet, und zu den üblichen Formen der Stützplatte gehören: I-förmige Riemen-Stützplattenrille, V-förmige Riemen-Stützplattenrille, Y-förmige Riemen-Stützplattenrille, einseitige V-förmige Riemen-Stützplattenrille, wie in Abbildung 6 dargestellt.

a) I-förmige Rille mit Gegenhalteplatte

b) V-förmige Rille mit Gegenhalteplatte

c) Y-förmige Rille mit Gegenhalteplatte

d) Einseitige Rille mit Gegenhalteplatte

Im Vergleich zum einseitigen Schweißen und beidseitigen Umformen sind die für das Verbindungsschweißen von Grundplatten erforderlichen Fertigkeiten einfacher und leichter zu beherrschen.

Diese Technik wird häufig in Situationen angewandt, in denen ein Schweißen auf der Rückseite nicht möglich ist, wie z. B. bei der Umfangsnaht von Zylindern mit kleinem Durchmesser oder ummantelten Behältern.

Ein Nachteil dieser Methode ist jedoch, dass bei ungleichmäßiger Ellipsenform von Grundplatte und Zylinder beim Zusammenbau ein Spalt entstehen kann. Beim Schweißen kann geschmolzene Schlacke nicht aufschwimmen, was zu Schlackeneinschlüssen führen kann.

Die Verfahrensprüfung JB4708-92 für das Schweißen von Stahldruckbehältern schreibt vor, dass die Biegewinkel des einseitigen Schweißens mit Gegenzug kann die Biegewinkelnorm des beidseitigen Schweißens zugrunde gelegt werden.

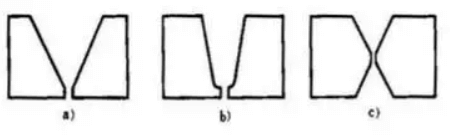

Bei gleicher Dicke der Schweißnaht ist die Geometrie der drei Rillen in Abb. 5 dargestellt.

a) Y-Rille b) U-Rille mit stumpfer Kante c) Doppel-Y-Rille

1) Die Bearbeitung der Rillenoberfläche ist einfach.

2) Es kann auf einer Seite geschweißt werden, ohne dass es umgedreht wird.

3) Wenn die Fläche von Schweißfuge ist groß, es gibt viele Füllmaterialien und die Dicke der Schweißnaht ist groß, die Produktivität ist gering.

4) Große Schweißverformung.

Zur Ergänzung einiger Merkmale von Schweißnähten werden zusätzliche Symbole verwendet, wie in der Tabelle dargestellt.

| Name | Skizze Karte | Symbol | interpretative Aussage |

|---|---|---|---|

| Symbol mit Rückwandplatte |  |  | Zeigt an, dass sich an der Unterseite der Schweißnaht eine Verstärkungsplatte befindet. |

| Dreiseitiges Schweißsymbol |  |  | Zeigt an, dass es auf drei Seiten Schweißnähte gibt |

| Umschließendes Schweißsymbol |  |  | Zeigt die Schweißnaht um das Schweißteil herum an |

| Feldsymbol |  | Zeigt das Schweißen vor Ort oder auf der Baustelle an | |

| Schwanz-Zufall |  | Der Schweißprozess und die Methode können unter Bezugnahme auf gb185-85 gekennzeichnet werden. |

Das Symbol auf einer Zeichnung, das das Schweißverfahren, die Schweißnahtform und die Schweißnahtgröße angibt, wird als Schweißsymbol bezeichnet.

Gemäß der in GB324-88 beschriebenen Darstellung von Schweißnahtsymbolen besteht ein Schweißnahtsymbol in der Regel aus einem Grundsymbol und einem Vorspann. Zusätzlich können je nach Bedarf Hilfssymbole, Zusatzsymbole und Symbole für die Schweißnahtgröße eingefügt werden.

Die nach dem Schweißen entstandene Schweißnaht wird als Schweißnaht bezeichnet.

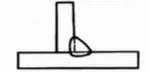

Je nach Kombinationsform können die Schweißnähte in Stumpfnähte unterteilt werden, KehlnähteSchweißnähte und Endnähte.

Die Schweißnähte, die die Stumpfnaht bilden, werden als Stumpfnähte bezeichnet. Die Stumpfnaht kann als Stumpfstoß oder als T-Stoß (Kreuzstoß) ausgeführt werden, was sich auf die Schweißnaht ohne Schweißnahtschenkel nach dem Durchschweißung nach dem Anschrägen.

Die Verbindungsfläche der beiden zusammengeschweißten Schweißteile kann gerade oder nahezu gerade geschweißt werden. Wenn die Schweißnaht sowohl aus Stumpfschweißung als auch aus Kehlnahtwird sie als kombinierte Schweißung bezeichnet.

Eine kombinierte Schweißung entsteht, wenn ein T-Stoß (Kreuzstoß) abgeschrägt und mit vollem Einbrand geschweißt wird, was zu einer Schweißnaht mit einem bestimmten Schweißschenkel führt.

Eine Stumpfnaht entsteht in einer Nut, während eine Kehlnaht zur Verbindung zweier Schweißteile außerhalb der Nut verwendet wird.

Bezieht sich auf die Schweißnaht, die das runde Loch ausfüllt, das durch die Überlappung zweier Schweißteile entsteht, von denen eines mit einem runden Loch geöffnet und dann in das runde Loch geschweißt wird.

Schweißnähte, die Endverbindungen bilden.

Beim Schweißen ist die allgemeine Bezeichnung für verschiedene physikalische Größen (wie Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, lineare Energie usw.), die zur Gewährleistung der Schweißqualität ausgewählt werden, Schweißprozessparameter.

Der Einfluss der Prozessparameter auf die Schweißnahtform ist wie folgt:

Wenn die anderen Bedingungen unverändert bleiben, nehmen mit der Erhöhung des Schweißstroms die Schweißnahtdicke und die Verstärkung zu, während die Schweißnahtbreite fast unverändert bleibt (oder leicht zunimmt).

Wenn die anderen Bedingungen unverändert bleiben, erhöht sich die Lichtbogenspannung, die Schweißnahtbreite nimmt deutlich zu, und die Schweißnahtdicke und die Verstärkung nehmen leicht ab.

Wenn andere Bedingungen unverändert bleiben, führt eine Erhöhung der Schweißgeschwindigkeit zu einer Verringerung der Schweißnahtbreite, der Schweißnahtdicke und der Verstärkung.

Schweißstrom, Lichtbogenspannung und Schweißgeschwindigkeit sind die drei wichtigsten Prozessparameter beim Schweißen.

Bei der Auswahl dieser Parameter ist auf eine gute Koordination zwischen den drei Parametern zu achten, um eine Schweißnaht mit guter Form zu erhalten und die geforderten Normen zu erfüllen.

Die Anforderungen für Stumpfnähte von Schweißstücken sind wie folgt:

1. Beim Stoßen von Stahlblechen mit unterschiedlichen Dicken kann ein erheblicher Dickenunterschied zwischen den Blechen auf beiden Seiten zu einer erheblichen Veränderung des Querschnitts an der Verbindung nach dem Schweißen führen. Diese Veränderung kann zu einer starken Spannungskonzentration führen.

Daher sollten bei kritischen Schweißkonstruktionen wie Druckbehältern dicke Bleche ausgedünnt werden. Wenn die Dicke des dünneren Blechs ≤ 10 mm ist und der Dickenunterschied zwischen den beiden Blechen mehr als 3 mm beträgt, oder wenn die Dicke des dünneren Blechs > 10 mm ist und der Dickenunterschied zwischen den beiden Blechen mehr als 30% der Dicke des dünneren Blechs oder mehr als 5 m beträgt, muss der Rand des dicken Blechs gedünnt werden, wie in den einschlägigen technischen Normen festgelegt. Die abgeschrägte Länge sollte größer oder gleich dem 3-fachen des Dickenunterschieds sein.

2. Wenn eine geradlinige Schweißnaht mit einer gekrümmten Schweißnaht gestoßen wird, befindet sich die Schweißnaht genau an der Verbindungsstelle, was zu erheblichen Schweißspannungen führt und zur schwachen Stelle der gesamten Konstruktion wird. Daher sollte die gekrümmte Schweißnaht am Stumpfstoß einen geraden Querschnitt haben, so dass sich die Schweißnaht in der flachen Stumpfstoßposition befindet.

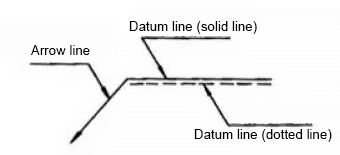

Der Vorspann besteht im Allgemeinen aus einem Vorspann mit einem Pfeil (im Folgenden als Pfeillinie bezeichnet) und zwei Bezugslinien (eine durchgezogene Linie und eine gepunktete Linie), wie in Abb. 17 dargestellt.

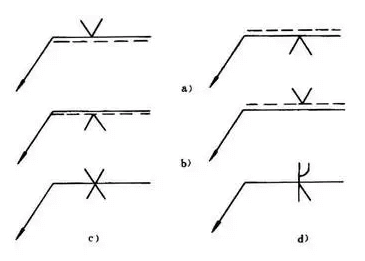

Wenn der Vorspann verwendet wird, muss er mit dem Basissymbol übereinstimmen:

a) Die Schweißnaht befindet sich auf der Pfeilseite der Verbindung

b) Die Schweißnaht befindet sich auf der pfeilfreien Seite der Verbindung

c) Symmetrische Schweißnaht

d) Beidseitige Schweißarbeiten

Die Magnetpulverprüfung ist eine zerstörungsfreie Prüfmethode, die sich das Phänomen zunutze macht, dass magnetische Partikel durch das magnetische Streufeld angezogen werden, das durch Oberflächenfehler in ferromagnetischen Materialien erzeugt wird, wenn diese einem starken Magnetfeld ausgesetzt werden.

Das Prinzip der Magnetpulver-Fehlerprüfung beruht auf einer lokalen Magnetisierung der geprüften Schweißnaht, was zu magnetischen Kraftlinien führt, die durch die Schweißnaht verlaufen.

Bei Schweißnähten mit gleichem Querschnitt und gleichmäßigen inneren Materialien ist die Verteilung der magnetischen Kraftlinien gleichmäßig. Bei Vorhandensein von Defekten wie Rissen, Poren und Schlackeneinschlüssen an der Oberfläche oder im Inneren der Schweißnaht umgehen die magnetischen Kraftlinien jedoch diese Bereiche mit hohem magnetischem Widerstand und verursachen eine Biegung, wie in Abb. 5A dargestellt.

An diesem Punkt werden Magnetpartikel auf die Oberfläche der Schweißnaht gestreut, und die magnetischen Kraftlinien verlaufen durch die Magnetpartikel, die sich auf den Oberflächenfehlern befinden, wodurch ein "magnetischer Streufluss" entsteht und die Magnetpartikel auf dem Fehler adsorbiert werden.

Die Größe und Position des Defekts kann durch Untersuchung der Form, Anzahl und Dicke der adsorbierten magnetischen Partikel bestimmt werden.

Es ist wichtig zu beachten, dass interne Defekte, die weit von der Schweißnahtoberfläche entfernt sind, keinen magnetischen Streufluss auf den magnetischen Kraftlinien erzeugen und daher die magnetischen Partikel nicht absorbiert werden oder sich ansammeln, wodurch die Defekte nicht nachweisbar sind. Die bei dieser Prüfmethode am häufigsten verwendeten magnetischen Partikel sind Eisenoxid (Fe3O4) und Eisen(III)-oxid (Fe2O3).

Die Defekte lassen sich je nach Form in drei Typen einteilen:

(1) Die Länge einer linearen magnetischen Fehlerspur ist mehr als dreimal so groß wie ihre Breite.

(2) Eine kreisförmige magnetische Fehlerspur ist jede magnetische Fehlerspur, die nicht linear ist.

(3) Eine verstreute magnetische Fehlerspur bedeutet, dass mehrere Fehler in einem bestimmten Bereich gleichzeitig auftreten.

Qualitätsstandard: Nach den Bestimmungen der Norm ZBJ04006-87 wird der Grad der fehlerhaften magnetischen Spur in 7 Stufen eingeteilt.

Das Basissymbol ist ein Symbol, das die Querschnittsform der Schweißnaht darstellt. In der Tabelle sind mehrere gängige Grundsymbole aufgeführt.

| Name | Skizze Karte | Symbol |

|---|---|---|

| I-förmige Schweißnaht |  |  |

| Y-förmige Schweißnaht |  | |

| Einseitige V-förmige Schweißnaht mit stumpfer Kante |  | |

| U-förmige Schweißnaht mit stumpfer Kante |  |  |

| Rückseite Wulst | ||

| Kehlnaht |  | |

| Schweißstopfen |

Röntgen- bzw. Y-Strahlen können für die Durchstrahlungsprüfung verwendet werden.

Wenn die Strahlen durch metallische Werkstoffe dringen, wird ein Teil ihrer Energie absorbiert, wodurch die Strahlen abgeschwächt werden. Die Abschwächung ist je nach Dicke des durchdringenden Materials unterschiedlich Metallmaterialdie aufgrund von Defekten wie Rissen, Poren, unvollständiger Durchdringung oder anderen Unvollkommenheiten, die zu einer Verdünnung des Materials führen, oder aufgrund von Volumen- und Massenunterschieden (z. B. Schlackeneinschlüsse) variieren können.

Beim Durchgang durch dicke oder große Objekte ist die Dämpfung größer, was zu einer schwächeren Intensität auf dem Substrat, einer geringeren Empfindlichkeit des Negativs und einer geringeren Schwärze nach der Entwicklung führt. Umgekehrt ist die Schwärze tiefer, wenn die Abschwächung geringer ist.

Durch die Analyse der Bilder mit unterschiedlichen Schwärzungsgraden auf dem Negativ lassen sich Defekte deutlich erkennen.

Die Ultraschallprüfung ist eine zerstörungsfreie Prüfmethode, bei der mit Hilfe von Ultraschall innere Fehler in Materialien aufgespürt werden.

Das Prinzip der Ultraschall-Fehlerprüfung besteht darin, Fehler zu finden, indem man den Unterschied in der akustischen Impedanz (das Produkt aus Materialvolumenmasse und Schallgeschwindigkeit) zwischen den Fehlern in Schweißnähten und normalem Gewebe sowie das Phänomen der Reflexion von Schallwellen an heterogenen Grenzflächen mit unterschiedlicher akustischer Impedanz nutzt.

Bei der Fehlerprüfung sendet ein piezoelektrischer Wandler in der Sonde Impuls-Ultraschallwellen aus, die über ein akustisches Kopplungsmedium (z. B. Wasser, Öl, Glycerin oder Paste) auf die Schweißnaht übertragen werden.

Nach dem Auftreffen auf den Fehler erzeugt die Ultraschallwelle eine reflektierte Welle. Ein anderer ähnlicher oder derselbe Prüfkopf wird dann verwendet, um die reflektierte Schallwelle zu empfangen, die vom Wandler in ein elektrisches Signal umgewandelt wird.

Das elektrische Signal wird verstärkt und auf einem Fluoreszenzschirm angezeigt oder auf Papierstreifen gedruckt. Anhand der Sondenposition und der Laufzeit der Schallwelle (Echoposition auf dem Fluoreszenzbildschirm) kann die Fehlerposition bestimmt werden.

Die Amplitude der reflektierten Welle kann eine ungefähre Einschätzung der Größe des Defekts liefern.

Qualitätsstandard: Die Wahrscheinlichkeit, dass der Ultraschallstrahl senkrecht zur Fehlerebene steht, steigt mit der Anzahl der Richtungen der Ultraschallprüfung von Schweißnähten, was zu einer höheren Erkennungsrate von Fehlern und genaueren Bewertungsergebnissen führt.

Gemäß GB11345-89 werden in den manuellen Ultraschallprüfverfahren und der Klassifizierung der Fehlerprüfungsergebnisse für Stahlschweißnähte Ultraschallschäden in drei Prüfstufen eingeteilt: A, B und C, basierend auf der Anzahl der Erkennungsrichtungen von Schweißnähten. Die Prüfqualität steigt von Stufe A zu Stufe C, wobei Stufe B für Druckbehälter geeignet ist.

Der Zweck des Schutzes des Schweißbereichs besteht darin, das Eindringen von Luft in den Tropfen und das Schweißbad zu verhindern und den Stickstoff- und Sauerstoffgehalt im Schweißgut zu verringern.

Es gibt drei Möglichkeiten des Schutzes:

Beim Schutzgasschweißen wird ein Schutzgas (CO2, H2, Ar) verwendet, um den Schweißbereich von der Umgebungsluft zu isolieren.

Beim Schlackenschutz hingegen wird die Metalloberfläche des Schmelzbades mit einer Schlackenschicht bedeckt, um den Luftkontakt zu verhindern. Diese Methode wird üblicherweise bei Schweißverfahren wie dem Elektroschlackeschweißen und dem Unterpulverschweißen eingesetzt.

Der kombinierte Gas-Schlacke-Schutz ist ein weiteres Verfahren, bei dem sowohl Schutzgas als auch Schlacke verwendet werden, um das geschmolzene Metall gleichzeitig zu schützen. Dieses Verfahren wird üblicherweise beim Lichtbogenhandschweißen eingesetzt.