Stellen Sie sich vor, Sie könnten Ihre Schweißarbeiten mit der Kraft des Lasers verändern. Die Welt des Laserschweißens bietet eine Vielzahl von Optionen, darunter Faser-, Dioden-, Scheiben- und CO2-Laser, die alle ihre eigenen Vorteile und Anwendungen haben. Dieser Artikel befasst sich mit den wichtigsten Unterschieden zwischen diesen Lasertypen und hilft Ihnen, fundierte Entscheidungen für eine optimale Schweißleistung zu treffen. Von der Materialkompatibilität bis hin zu Geschwindigkeit und Präzision - erfahren Sie, wie die Wahl des richtigen Lasers Ihre Fertigungsprozesse revolutionieren kann. Erfahren Sie, welcher Laser für Ihre Anforderungen am besten geeignet ist und wie Sie eine hervorragende Schweißqualität erzielen können.

Bei der Auswahl einer Laserschweißlichtquelle müssen verschiedene Faktoren wie Schweißmaterial, Fugengeometrie, Geschwindigkeit und andere berücksichtigt werden.

In der Fertigungsindustrie ist die richtige Auswahl einer Laserquelle eine praktische Herausforderung, der sich die Hersteller aufgrund des weit verbreiteten Einsatzes des Laserschweißens stellen müssen.

Zu den derzeit auf dem Markt erhältlichen Laserquellen gehören Glasfasern, gepulste Nd:YAG-, Dioden-, Scheiben- und CO2 Laserquellen. (Anmerkung: Die CW-Nd:YAG-Laserquelle wurde weitgehend durch Glasfaser- und Scheibenlaser ersetzt und wird daher in diesem Dokument nicht behandelt).

Bei der Wahl einer Laserquelle müssen mehrere Faktoren berücksichtigt werden, darunter die SchweißmaterialGeometrie der Verbindung, Schweißgeschwindigkeit, geometrische Toleranzen, Anforderungen an die Systemintegration und natürlich auch Budgetbeschränkungen.

Jede Laserquelle hat einzigartige Eigenschaften, die unterschiedliche Schweißanforderungen erfüllen können. In einigen Fällen können sie auch ersetzt werden.

CO2 Laser

Die CO2 Laser, der bei einer Wellenlänge von 10,6 μm mit einer Leistung von 1 bis 20 kW arbeitet, ist eine etablierte Lasertechnologie. Seit den 1980er Jahren ist er die vorherrschende Laserquelle für Hochleistungsanwendungen in der Materialbearbeitung, insbesondere beim Schneiden und Schweißen von dicken Materialien.

Faserlaser

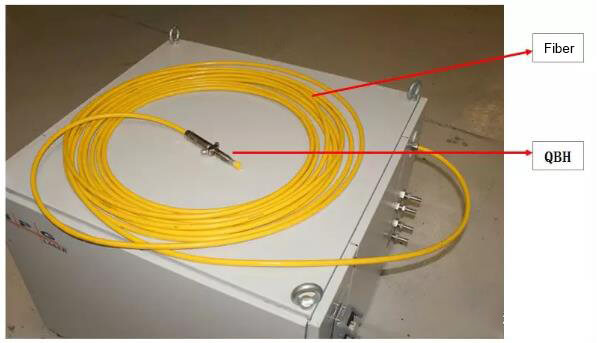

Faserlaser sind hocheffiziente, diodengepumpte Systeme, die als aktives Verstärkungsmedium eine mit Seltenen Erden dotierte optische Faser auf Siliziumdioxidbasis mit kleinem Durchmesser verwenden. Die Laserquelle ist in die Faser selbst integriert, wodurch eine komplexe optische Ausrichtung entfällt und die Stabilität des Gesamtsystems verbessert wird.

Mit dem kleinen Kerndurchmesser der Glasfaser, der an die Fokussieroptik gekoppelt ist, können Faserlaser Punktgrößen von nur 10 μm erreichen, was eine hochpräzise Bearbeitung ermöglicht. Diese kompakten Laser sind in zwei Hauptkonfigurationen erhältlich: Singlemode-Laser mit niedriger Leistung (< 300 W) für feine Schweiß- und Schneidarbeiten und Hochleistungs-Multimode-Laser für industrielle Schweiß- und Schneidanwendungen.

Diodenlaser

Jüngste Fortschritte in der Diodenlasertechnologie haben dazu geführt, dass sie zu einer brauchbaren Schweißquelle geworden sind. Zu den wichtigsten Entwicklungen gehören eine höhere Ausgangsleistung der einzelnen Diodenemitter, verbesserte Mikrokanal-Kühltechniken und Fortschritte in der Mikrooptik zur effizienten Einkopplung der Laserleistung in Glasfasern mit Durchmessern unter 1000 μm. Diese Verbesserungen haben die Strahlqualität und die Leistungsdichte erheblich gesteigert und machen Diodenlaser für Schweißanwendungen immer attraktiver, vor allem in Situationen, in denen die Wärmeleitung begrenzt ist.

Scheibenlaser

Der Scheibenlaser, auch bekannt als Dünnscheibenlaser, verwendet eine flache, dünne Scheibe aus Yb:YAG-Kristall als Verstärkungsmedium in einer CW-Laserkonfiguration. Mit dieser Konstruktion werden die Probleme des Wärmemanagements, die bei herkömmlichen Stablasern auftreten, wirksam gelöst. Das aktive Medium, in der Regel 0,25 mm dick, wird durch eine Wärmesenke auf der Rückseite gekühlt, was eine effiziente Wärmeabfuhr ermöglicht.

Dank dieser innovativen Architektur können Scheibenlaser Ausgangsleistungen von bis zu 10 kW bei gleichzeitig hervorragender Strahlqualität (M² < 1,5) erreichen. Die Kombination aus hoher Leistung und hervorragender Strahlqualität macht Scheibenlaser besonders geeignet für das Tiefschweißen und Hochgeschwindigkeitsschneiden.

Gepulster Nd:YAG-Laser

Gepulste Nd:YAG-Laser verwenden einen einzelnen Nd:YAG-Kristallstab als Verstärkungsmedium, der durch Blitzlampen angeregt wird, um Impulse mit hoher Spitzenleistung bei relativ geringer Durchschnittsleistung zu erzeugen. So kann ein System mit 35 W Durchschnittsleistung Spitzenleistungen von bis zu 6 kW erzeugen. Die Kombination aus hoher Spitzenleistung und geringer Impulsbreite (typischerweise im Millisekundenbereich) ermöglicht eine präzise Steuerung des Energieeintrags und der Größe der Wärmeeinflusszone.

Diese Eigenschaft macht gepulste Nd:YAG-Laser ideal für Anwendungen, die hochwertige Schweißnähte in wärmeempfindlichen Materialien oder dünnen Profilen erfordern, wie z. B. in der Medizintechnik oder Elektronikindustrie. Die Möglichkeit, die Pulsparameter zu verändern, bietet Flexibilität bei der Optimierung der Schweißqualität und der Minimierung der thermischen Verformung.

Die Wahl des Lasers kann in drei Gruppen auf der Grundlage der Penetration kategorisiert werden: weniger als 0,01 Zoll, zwischen 0,01 bis 0,03 Zoll und mehr als 0,03 Zoll.

Im Allgemeinen können mehrere Laserquellen zum Schweißen verwendet werden, aus Leistungs- und Budgetgründen werden jedoch nur eine oder zwei Lichtquellen gewählt.

Die endgültige Entscheidung kann auch von verschiedenen anderen Faktoren beeinflusst werden, z. B. der Qualität des Musters, geografischen Erwägungen, dem Kundendienst, den Präferenzen der Systemintegratoren und der Beliebtheit.

Der gepulste Nd:YAG-Laser ist der am häufigsten verwendete Laser, gefolgt vom Faserlaser. In Bezug auf die Montage der Komponenten, die Form der Verbindung, das Material und die Beschichtung ist die gesamte Schweißverfahren muss präzise gesteuert werden, weshalb der gepulste Nd:YAG-Laser die beste Wahl ist.

Mit seiner hohen Spitzenleistung kann der gepulste Nd:YAG-Laser einen Schweißstrahl mit einer Punktgröße von mehr als 1000 Mikrometern erzeugen, was eine große Flexibilität bei der Wahl der Punktgröße und eine Maximierung des Prozessfensters beim Schweißen ermöglicht und gleichzeitig die erforderlichen Toleranzen in der Produktionsumgebung gewährleistet.

Der Faserlaser ist der einzige Dauerstrichlaser in dieser Kategorie und kann nach der Strahlfokussierung eine Punktgröße von weniger als 25 Mikrometern erzeugen, was die zum Schweißen erforderliche hohe Leistungsdichte ermöglicht. Um die Wettbewerbsfähigkeit im Bereich der Mikrobearbeitung aufrechtzuerhalten, ist die Leistung von Faserlasern jedoch im Allgemeinen auf 200 W begrenzt, was die maximale Punktgröße und Leistungsdichte einschränkt.

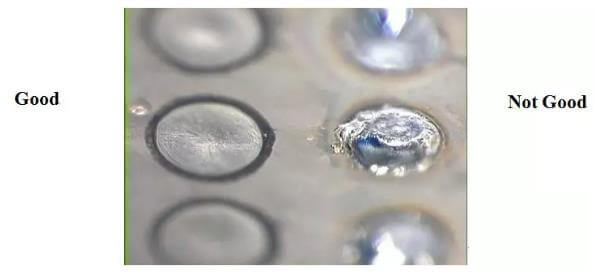

Die Größe der Lötstelle beträgt in der Regel nicht mehr als 75 Mikrometer, was eine der größten Einschränkungen für Faserlaser darstellt. In der tatsächlichen Produktion ist es oft schwierig, einen Fehlerbereich von ± 15 mm zu gewährleisten, wenn Verbindungen oder Komponenten entsprechend der Passungs- und Überlagerungstoleranz angepasst werden.

Faserlaser werden hauptsächlich beim Überlappschweißen von dünnen Materialien mit hohen Anforderungen an die Schweißnähte um die Stabilität zu gewährleisten. Der Faserlaser verwendet eine Linse mit einer Brennweite von 150 mm, die Lichtpunkte mit einem Durchmesser von weniger als 25 Mikron erzeugen kann, was einen großen Bearbeitungsbereich ermöglicht. Beim Überlappungsschweißen kann der Faserlaser eine Schweißnaht mit einer Eindringtiefe von 0,01 Zoll oder mehr bei hoher Geschwindigkeit erzeugen, wobei eine Eindringtiefe von 0,004 Zoll mit einem 200-W-Singlemode-Faserlaser bei Geschwindigkeiten von bis zu 50 Zoll/s erreicht werden kann.

Der gepulste Nd:YAG-Laser hingegen eignet sich für fast alle Anwendungen, außer für das Schweißen dünner Folien. Die große Spotgröße, die Pulsbreite und der Spitzenleistungsbereich ermöglichen die Anpassung und Optimierung für verschiedene Schweißanforderungen.

Die Klassifizierung der Anwendungen von gepulsten Nd:YAG-Lasern und Faserlasern ist nach wie vor anwendbar, aber der Anwendungsbereich ist begrenzt. Der gepulste Nd:YAG-Laser wird hauptsächlich zum Punktschweißen verwendet, während Faserlaser mit einer Leistung von etwa 500 W und einem Punktdurchmesser von 0,01 μm zum Stumpfschweißen und Kehlnahtschweißen mit geringer Toleranz. Das Kosten-Nutzen-Verhältnis des gepulsten Nd:YAG-Lasers ist relativ hoch.

Laser mit einer Leistung von 500W und 25W erzeugen unterschiedliche Einbrandverhalten bei unterschiedlichen Schweißgeschwindigkeiten. Die Spitzenleistung gewährleistet die Einschweißleistung, während die Durchschnittsleistung die Schweißgeschwindigkeit von Nahtschweißen.

Diodenlaser mit Leistungen zwischen 500W und 800W eignen sich zum Schweißen von Bauteilen mit großen Toleranzen, sind aber im Allgemeinen langsamer als Faser- und Scheibenlaser. Ihre große Toleranz kann diesen Nachteil jedoch ausgleichen.

Alle Arten von Lasern sind für diesen Bereich geeignet. Die Eindringtiefe des gepulsten Nd:YAG-Lasers liegt bei etwa 1,27 mm (0,05 Zoll), während andere Lasertypen bis zu 6,35 mm (0,25 Zoll) erreichen und einige sogar 12,5 mm (0,5 Zoll) überschreiten können.

Im Allgemeinen eignen sich die Teile für gepulste Nd:YAG Laserschweißen in diesem Bereich sind relativ klein, wie z. B. Drucksensoren mit Schweißnaht.

Die Automobilindustrie benötigt eine breite Palette von Schweißanwendungenund Lichtwellenleiter, CO2Scheiben- und Diodenlaser können alle verwendet werden. In Bezug auf Geschwindigkeit und Durchdringung deckt die Automobilindustrie fast alle Schweißanwendungen.

Die wichtigsten Unterschiede zwischen den Laserquellen sind die Strahlqualität, die Helligkeit und die Wellenlänge.

Die Strahlqualität bezieht sich auf die Fokussierbarkeit des Lasers, und die Helligkeit bezieht sich auf die Leistungsdichte im fokussierten Strahl.

So ist beispielsweise die CO2 Laser und Faserlaser haben eine ähnliche Strahlqualität, so dass sie bei gleichen Parametern Lichtpunkte mit demselben Durchmesser erzeugen können.

Allerdings ist die Wellenlänge des Faserlaserquelle ist ein Zehntel des CO2 Lichtquelle, d. h. der Spotdurchmesser, den sie erzeugen kann, ist ebenfalls ein Zehntel desjenigen der CO2 Lichtquelle. Die Faserlaserquelle hat auch eine bessere Strahlqualität und Helligkeit.

Beim Laserschweißen wirken sich Strahlqualität und -helligkeit direkt auf die Einschweißtiefe und -geschwindigkeit aus, aber nicht so direkt auf die Schweißstabilität und -toleranz.

Daher ist es wichtig, ein Gleichgewicht zwischen Schweißleistung und -qualität sowie der Breite des Prozessfensters zu finden. Es ist erwähnenswert, dass die Strahlqualität zwar reduziert werden kann, um bestimmte Anforderungen zu erfüllen, eine schlechte Strahlqualität jedoch nicht verbessert werden kann.

Bei einer Eindringtiefe von 0,25 Zoll sind die Schweißgeschwindigkeiten der oben erwähnten Laser recht ähnlich. Optische Fasern und Scheiben sind schneller als CO2, während Dioden langsamer sind.

Für das Schweißen mit Hochleistungslasern sind in der Regel zwei Schichten erforderlich, so dass die Kosten für die Anschaffung des Lasers bei der Auswahl eine Rolle spielen. Während CO2 Laser weit verbreitet und vielen Anwendern vertraut ist, sind seine Kosten für das Einzelschweißen deutlich höher als die von Faser-, Scheiben- und Diodenlasern.

Im Vergleich zum Plasma- und Lichtbogenschweißen hat das Laserschweißen bei Schweißanwendungen, die eine Durchdringung von mehr als 0,25 Zoll erfordern, mehr Vorteile, da es die thermische Verformung stark reduzieren kann. Diese Reduzierung trägt dazu bei, die geometrische Form des Teils beizubehalten, so dass eine Umformung nicht erforderlich ist. Allerdings kann es bei dieser Dicke zu Problemen bei der Anpassung der Teile kommen. Um dies zu vermeiden, kann ein Prozessablauf mit Drahtfüllung oder eine Kombination aus Laserschweißen, Plasmaschweißen und Lichtbogenschweißen verwendet werden.

Für das Laserschweißen stehen verschiedene Arten von Laserquellen zur Verfügung, von denen jede über einzigartige Eigenschaften verfügt und für bestimmte Anforderungen geeignet ist.

Für den Anwender ist es entscheidend, sich genau zu informieren, welche Laserquelle seine Schweißanforderungen am besten erfüllen kann.

Um ein Schweißsystem zu erhalten, ist es am besten, mit dem Systemlieferanten zusammenzuarbeiten, der den für Sie am besten geeigneten Laser bestimmen kann.

Sie können sich auch an verschiedene Laserhersteller und stellen ihnen Schweißproben zur Verfügung, um die optimale Lösung zu ermitteln.

Bei der Auswahl eines Lasers ist es wichtig zu bedenken, dass das Schweißen in Bezug auf Eindringtiefe, Geschwindigkeit, Stabilität, Anpassung an die Produktionsteile und Toleranz ausgewogen sein muss.