Haben Sie sich jemals gefragt, wie ein Laser durch Metall schneiden kann wie ein heißes Messer durch Butter? In diesem faszinierenden Artikel erforschen wir die Wissenschaft hinter der Faserlaserschneidetechnik. Unser erfahrener Maschinenbauingenieur führt Sie durch die grundlegenden Konzepte und erläutert, wie diese Spitzentechnologie die Fertigung revolutioniert. Machen Sie sich bereit, in die Welt des Laserschneidens einzutauchen und sein immenses Potenzial zu entdecken!

"Der Laser schneidet durch Eisen, als wäre es Schlamm", diese Aussage ist keine Übertreibung.

Schauen wir uns den Laser genauer an.

Was ist ein Laser?

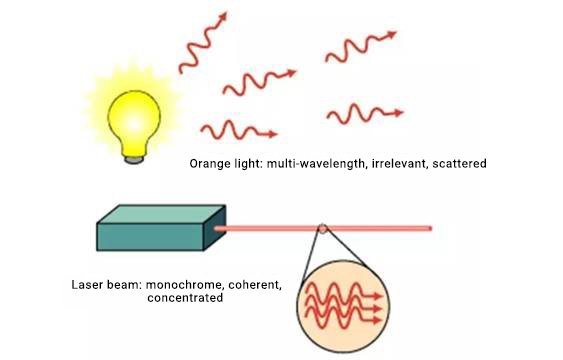

Ein Laser ist eine Art von verstärktem Licht, das durch stimulierte Strahlung erzeugt wird.

Seine wichtigsten Merkmale sind:

Wenn der Laserstrahl auf die Oberfläche des Werkstücks gerichtet wird, wird die Lichtenergie absorbiert und in Wärmeenergie umgewandelt.

Dadurch steigt die Temperatur an der Bestrahlungsstelle schnell an, schmilzt und verdampft und bildet eine kleine Grube.

Das Metall in der Umgebung der Grube schmilzt durch thermische Diffusion. Der Dampf in der kleinen Grube dehnt sich schnell aus, was zu einer Mikroexplosion führt, und das geschmolzene Material wird mit hoher Geschwindigkeit herausgeschleudert, wodurch eine stark gerichtete Antischockwelle entsteht.

Dadurch entsteht auf der zu bearbeitenden Fläche ein Loch mit einer großen Oberseite und einer kleinen Unterseite.

Vergleich von gewöhnlichem Licht und Laser:

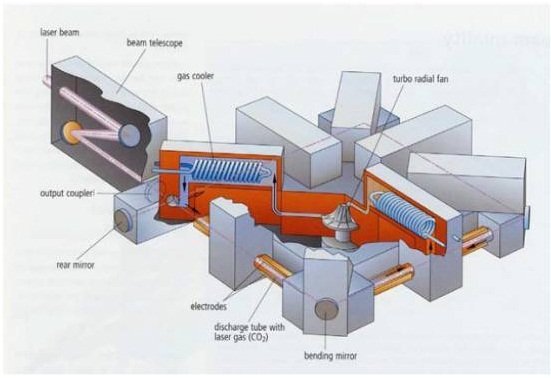

Die Generation der Laser

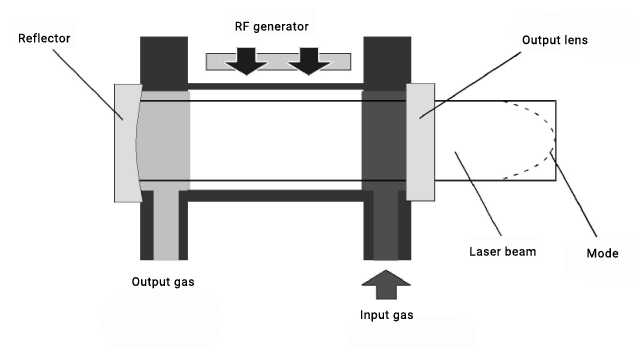

Laser-Erzeugungsgas

Das Gas, das der Laser erzeugt, unterscheidet sich vom Schneidgas.

Zusammensetzung des vom Laser erzeugten Gases:

Die proportionale Beziehung zwischen den drei oben genannten Gasen ist:

N2:CO2:Er = 1:4:5

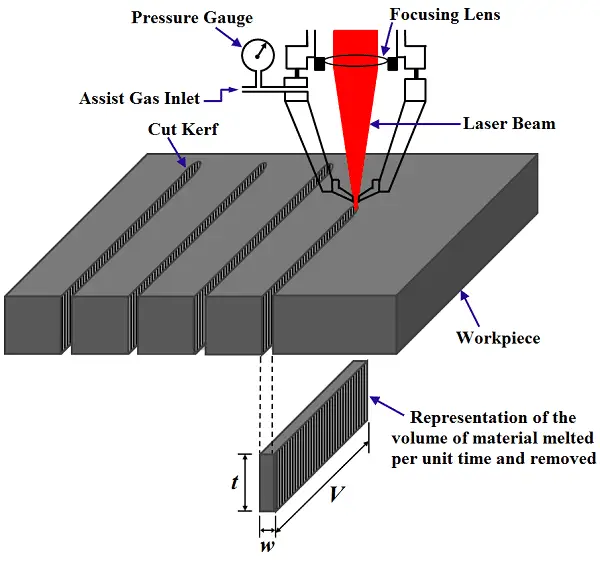

Das Faserlaserschneiden ist ein Heißschneideverfahren, bei dem ein fokussierter Laserstrahl mit hoher Leistungsdichte als Hauptwärmequelle eingesetzt wird. Dies führt dazu, dass die bestrahlten Materialien schnell schmelzen, verdampfen, abtragen oder den Entzündungspunkt erreichen.

Gleichzeitig wird durch den Einsatz eines Hochgeschwindigkeitsluftstroms, der koaxial zum Laserstrahl verläuft, das geschmolzene Material weggeblasen, was das Schneiden des Werkstücks ermöglicht.

In den letzten Jahren ist die Technologie der Hochleistungs-Faserlasergeneratoren ausgereift und verbessert worden, was zu einem immer breiteren Anwendungsspektrum führt.

Die Faserlaserschneidmaschine ist ein beliebter Schwerpunkt der industriellen Forschung und Entwicklung geworden.

Im Bereich der dünnen PlattenschneidenFaserlasergeneratoren ersetzen aus mehreren Gründen nach und nach die traditionellen CO2- und YAG-Laser:

(1) Niedrigere Kosten:

Die fotoelektrische Umwandlungseffizienz von Faserlasern liegt bei 30%, während die fotoelektrische Umwandlungseffizienz von CO2-Lasern 6-10% und die fotoelektrische Umwandlungseffizienz von YAG-Lasern nur 3% beträgt. Darüber hinaus haben Faserlasergeneratoren keine anfälligen Teile, so dass keine Kosten für eine verspätete Wartung anfallen.

(2) Kompaktes und flexibles Design:

Faserlaser haben eine geringe Größe, ein geringes Gewicht und bieten eine flexible und bewegliche Arbeitsposition.

(3) Verbesserte Schnittqualität:

Die Verwendung eines flexiblen Lichtleitersystems in Faserlasern und eines konstanten Strahlübertragungsabstands vermeidet eine schlechte Schnittqualität aufgrund von Änderungen der der Lichtweg Länge von CO2-Lasergeneratoren.

Dies gewährleistet eine gleichbleibende Schnittqualität über die gesamte Schnittbreite und ist somit ideal für großformatige Laserbearbeitungssysteme.

(4) Kosteneinsparungen:

Der Strahl eines Faserlasers bewegt sich entlang einer optischen Faser, so dass kein externes reflektiertes Lichtpfadsystem erforderlich ist, was die Kosten für Reflexionslinsen und Organabschirmungen spart.

Außerdem ist keine externe Justierung des Strahlengangs erforderlich, was die Gefahr der Verschmutzung des Strahlengangs durch Schmutz verringert und das Gewicht der beweglichen Teile reduziert.

(5) Verbesserte Leistung beim Metallschneiden:

Die Wellenlänge eines Faserlasers beträgt 1,06 μm, die im Vergleich zur Wellenlänge von CO2 (10,6 μm) leichter von metallischen Materialien absorbiert wird.

Dies ist besonders vorteilhaft für Blechschneidenmit einer 2-4 mal schnelleren Schnittgeschwindigkeit als CO2.

Faserlaser haben auch eine bessere Schneidwirkung bei hochreflektierenden Materialien wie z. B. Aluminiumlegierungen, Kupfer und Kupferlegierungen.

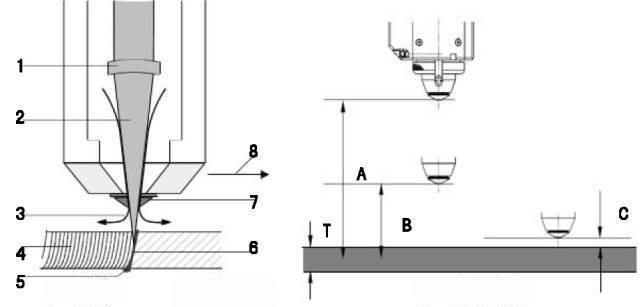

Siehe auch:

(1) Linse

(2) der Laserstrahl

(3) Luftstrom

(4) die Linie

(5) geschmolzenes Material

(6) Schnittfläche

(7) Düse

(8) Schnittrichtung

A: Leere Höhe

B: Einstichhöhe

C: Schnitthöhe

T: Blechdicke

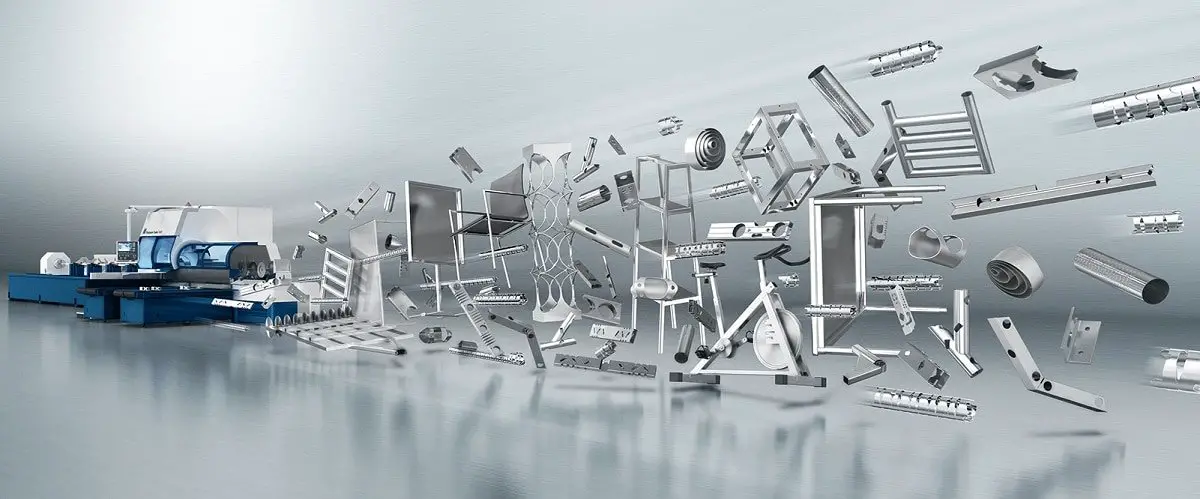

Die erste Laserschneidmaschine der Welt wurde in den 1970er Jahren erfunden. In den letzten dreißig Jahren hat sich die Anwendung von Laserschneidmaschinen kontinuierlich ausgeweitet, und die Technologie hat sich ständig verbessert.

Viele Unternehmen stellen inzwischen verschiedene Arten von Lasern Schneidmaschinen, um die Marktnachfrage zu befriedigen, einschließlich 2D-Plattenlaserschneidmaschinen, 3D-Raumlaser-Kurvenschneidmaschinen und Rohrlaserschneidmaschinen.

Zu den führenden Herstellern von Laserschneidmaschinen gehören: Trumpf (Deutschland), Prima (Italien), Bystronic (Schweiz), Amada (Japan), MAZAK (Japan), NTC (Japan) und HGLaserLab (Australien).

Eine Liste der top Laserschneidmaschine Hersteller ist weltweit als Referenz verfügbar.

Faserlaserschneidanlagen können Edelstahl mit einer Dicke von weniger als 4 mm effektiv schneiden. Unter Zugabe von Sauerstoff kann mit dem Laserstrahl sogar Edelstahl mit einer Dicke von 8 bis 10 mm geschnitten werden.

Bei der Verwendung von Sauerstoff bildet sich jedoch ein dünner Oxidfilm auf der Schnittfläche. Die maximale Schnittdicke kann auf 16 mm erhöht werden, aber die Größentoleranz des geschnittenen Teils wird größer.

Faserlaserschneidanlagen sind zwar teuer, aber aufgrund der geringeren Kosten für die Weiterverarbeitung bei großen Produktionsserien immer noch wirtschaftlich sinnvoll.

Da außerdem keine Werkzeugkosten anfallen, eignet sich die Laserschneidanlage auch für kleine Chargen von Teilen, die bisher nicht bearbeitet werden konnten.

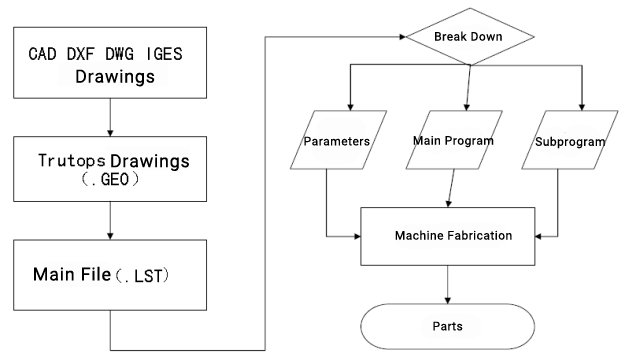

Faserlaserschneidanlagen arbeiten in der Regel mit einem CNC-System (Computerized Numerical Control). Mit dieser Technologie können Schneiddaten von einem CAD-Arbeitsplatz (Computer Aided Design) empfangen werden.

Siehe auch:

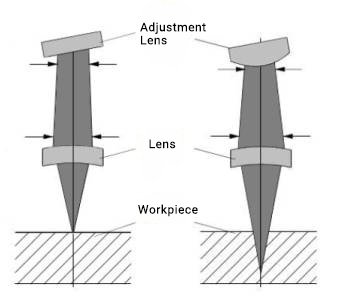

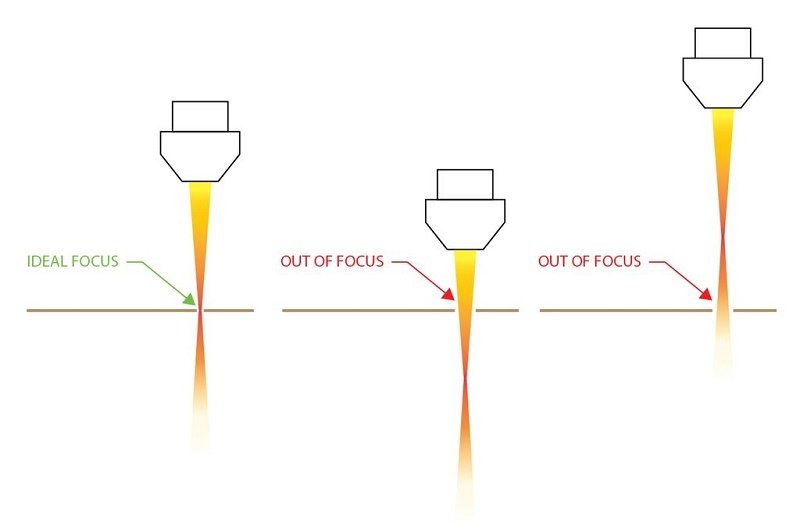

Das adaptive optische System, eine Kernkomponente moderner Laserschneidmaschinen, passt die Krümmung der Fokussierlinse durch präzise hydraulische Drucksteuerung dynamisch an. Diese Modifikation verändert den Divergenzwinkel des Laserstrahls und ermöglicht eine fein abgestimmte vertikale Positionierung des Brennpunkts.

Darüber hinaus gleicht dieses ausgeklügelte System Fokusverschiebungen aus, die aufgrund unterschiedlicher Spotdurchmesser in verschiedenen Arbeitspositionen der Maschine auftreten. Diese automatische Anpassung gewährleistet eine gleichbleibende Schnittqualität und Präzision, unabhängig von der Position des Werkstücks oder der Position des Schneidkopfs innerhalb des Arbeitsbereichs.

Die adaptive Optik optimiert nicht nur den Fokus des Strahls für unterschiedliche Materialstärken, sondern erhält auch die Schneidleistung bei Hochgeschwindigkeitsvorgängen, bei denen eine schnelle Beschleunigung und Abbremsung die Strahleigenschaften beeinträchtigen kann. Diese Technologie steigert die Schneideffizienz erheblich, reduziert Schwankungen der Schnittfugenbreite und verbessert die Gesamtqualität der Teile, insbesondere beim Schneiden komplexer Konturen und bei hochpräzisen Anwendungen.

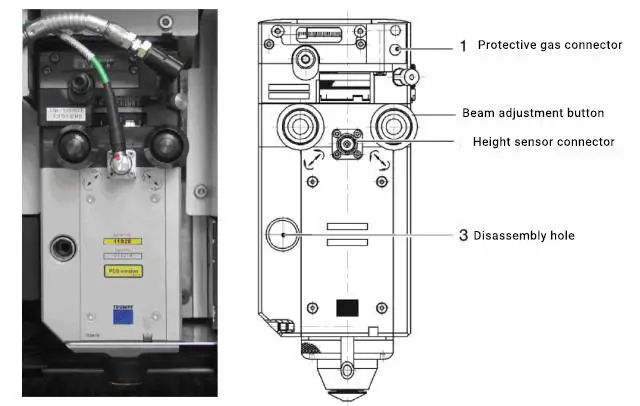

Der Faserlaserschneidkopf ist eine entscheidende Komponente in modernen Laserschneidsystemen, die den Hochleistungslaserstrahl fokussiert und präzise auf das Werkstück richtet. Er besteht aus mehreren Schlüsselelementen, die synergetisch zusammenwirken, um eine optimale Schneidleistung zu erzielen:

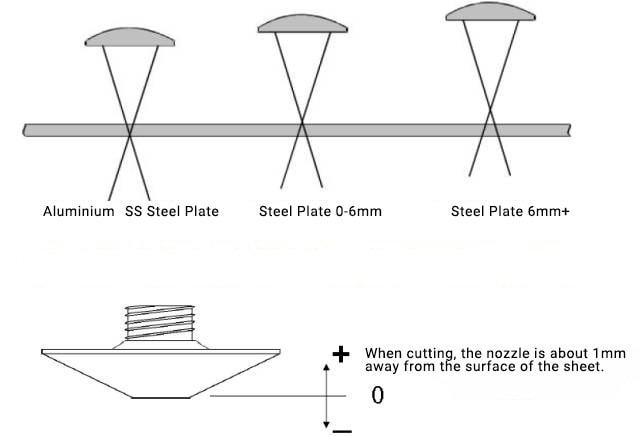

In der Praxis variiert die Höhe des Brennpunkts mit dem Material und der Schneidemaschine.

Auswahl der Fokusposition

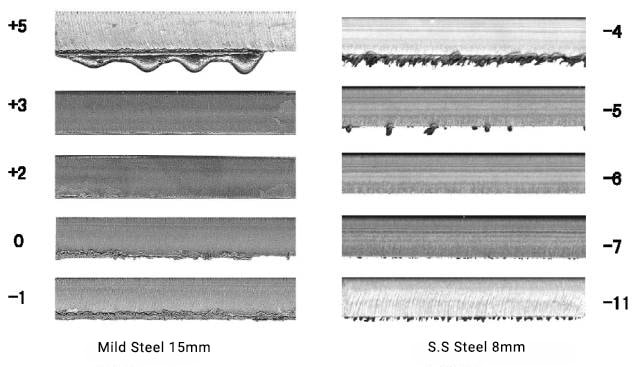

Beim Laserschneiden hat die Position des Laserfokus einen großen Einfluss auf die Qualität der Oberflächenbeschaffenheit der geschnittenen Teile, und verschiedene Materialien haben unterschiedliche Fokusanforderungen.

Beim Schneiden von Kohlenstoffstahl zum Beispiel sollte der Schwerpunkt auf der Oberseite des Blechs liegen; beim Schneiden von rostfreiem StahlBeim Schneiden von Aluminiumlegierungen sollte der Brennpunkt etwa in der Mitte der Plattendicke liegen; beim Schneiden von Aluminiumlegierungen sollte der Brennpunkt in der Nähe der Unterseite der Platte liegen.

Beim Schneiden einer 2 mm dicken Probe aus rostfreiem Stahl, wie in der Abbildung unten dargestellt, sollte die Fokusposition etwa 0,8 bis 1,2 mm unterhalb der Oberfläche der Platte liegen.

Abb. Laserschneidmuster

Während des Schneidprozesses kann die unebene Oberfläche des Materials zu Veränderungen der Fokuslage des Lasers führen und damit die Schnittqualität beeinträchtigen.

Um dieses Problem zu beheben, wird ein hochempfindlicher kapazitiver Sensor am Schneidkopf angebracht, der in Echtzeit Rückmeldung über den Abstand zwischen der Düse und der Platte an den CNC-System.

Auf der Grundlage dieser Rückmeldung wird die Höhe des Schneidkopfs in Echtzeit über einen Übertragungsmechanismus angepasst, wodurch ein geschlossener Regelkreis mit hoher Dynamik entsteht, der dazu beiträgt, Fehler zu vermeiden, die durch Änderungen der Fokusposition während des Plattenschneiden.

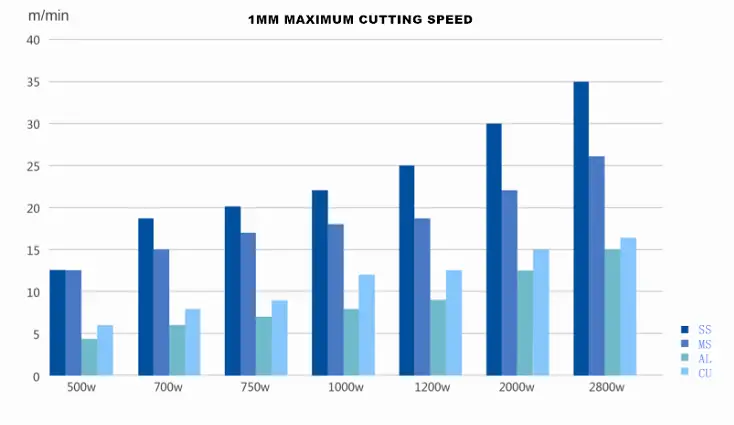

Die Laserleistung ist ein kritischer Parameter, der die Schnittdicke, die Geschwindigkeit, die Schnittfugenbreite und die Gesamtqualität beim Laserschneiden erheblich beeinflusst. Im Allgemeinen ermöglicht eine höhere Laserleistung das Schneiden dickerer Materialien bei höheren Geschwindigkeiten. Die Beziehung zwischen diesen Variablen ist jedoch vielschichtiger und erfordert eine sorgfältige Optimierung.

Für jede Kombination aus Materialdicke und Schneidgeschwindigkeit gibt es einen optimalen Laserleistungsbereich, der die Oberflächenrauheit minimiert und die Schnittqualität maximiert. Eine Abweichung von diesem optimalen Bereich führt zu erhöhter Oberflächenrauheit, geringerer Bearbeitungseffizienz und höheren Betriebskosten. Eine zu hohe Leistung kann zu Verbrennungen oder Problemen mit der Wärmeeinflusszone (WEZ) führen, während eine zu geringe Leistung unvollständige Schnitte oder eine erhöhte Krätzebildung zur Folge haben kann.

Es ist wichtig zu wissen, dass bei konstanter Laserleistung und konstantem Hilfsgasdruck die Schnittgeschwindigkeit und die Schnittfugenbreite eine nichtlineare, inverse Beziehung aufweisen. Mit zunehmender Schneidgeschwindigkeit nimmt die Schnittfugenbreite ab und umgekehrt. Diese Beziehung ist für eine präzise Maßkontrolle bei lasergeschnittenen Teilen unerlässlich.

Die Korrelation zwischen Schnittgeschwindigkeit und Oberflächenrauheit der Schnittkante folgt einer parabolischen Kurve. Ausgehend von Null verringert eine Erhöhung der Schnittgeschwindigkeit zunächst die Oberflächenrauhigkeit. Diese Verbesserung setzt sich fort, bis eine optimale Geschwindigkeit erreicht ist, bei der die Oberflächenrauheit minimiert wird. Jenseits dieses Punktes führen weitere Geschwindigkeitssteigerungen zu unvollständigen Schnitten und einer Verschlechterung der Oberflächenqualität.

Moderne CNC-Laserschneidsysteme verwenden adaptive Steuerungsalgorithmen, um die Laserleistung dynamisch an die Schneidgeschwindigkeit und Geometrie anzupassen. Bei kleinen Radien oder scharfen Ecken, bei denen die Schneidgeschwindigkeit reduziert werden muss, verringert das System beispielsweise automatisch die Laserleistung, um einen optimalen Energieeintrag aufrechtzuerhalten und eine Überhitzung oder übermäßige Schnittfugenbreite zu vermeiden.

Diese adaptive Leistungssteuerung ist besonders wichtig, um hohe Präzision und hervorragende Kantenqualität bei komplexen Teilen mit unterschiedlichen Merkmalen zu erreichen. Sie ermöglicht eine gleichbleibende Schnittqualität bei geraden Abschnitten, Kurven und komplizierten Details ohne manuelle Eingriffe.

Das Verständnis und die Optimierung dieser miteinander verknüpften Parameter - Laserleistung, Schneidgeschwindigkeit, Materialdicke und Hilfsgasdynamik - ist eine wesentliche Voraussetzung für qualitativ hochwertige und kosteneffiziente Laserschneidverfahren für eine breite Palette von Materialien und Anwendungen.

Siehe auch:

Fühlen Sie sich als Neuling auf dem Gebiet des Laserschneidens oft überfordert? Es kann verwirrend sein, mit verschiedenen Platten, Gasen, Luftdrücken und Leistungen zu experimentieren und trotzdem nicht die gewünschten Ergebnisse zu erzielen.

Haben Sie sich schon einmal Gedanken über die Wahl des richtigen Hilfsgases gemacht und welche Faktoren die Schnittqualität beeinflussen? Welches Hilfsgas sollte für die verschiedenen Materialien verwendet werden? Wie wird der Druck des Hilfsgases geregelt und welche Anforderungen werden an seine Reinheit gestellt?

Es ist wichtig zu verstehen, welche Rolle das Hilfsgas beim Laserschneiden spielt. Es wird zum Wegblasen der Schlacke in der SchnittfugeSie kühlen die Oberfläche des zu bearbeitenden Materials, um die Wärmeeinflusszone zu verringern, die Schutzlinse zu kühlen, um Verunreinigungen zu vermeiden, und in einigen Fällen das Grundmetall zu schützen.

Hilfsgasarten und -merkmale

Die üblicherweise verwendeten Hilfsgase in Laserschneiden sind Stickstoff, Sauerstoff und Luft.

Hilfsgas ist beim Laserschneiden von entscheidender Bedeutung, da es dazu beiträgt, das geschmolzene und verdampfte Material aus dem Schnitt zu entfernen und auch den während des Schneidprozesses entstehenden Rauch wegzublasen, wodurch der Schneidprozess weniger behindert wird.

Die Anforderungen an Druck und Durchflussmenge des Hilfsgases hängen von der Dicke und Art des zu schneidenden Materials ab.

Beim Schneiden von Blechen aus kohlenstoffarmem Stahl wird in der Regel Sauerstoff verwendet. Der Zweck der Verwendung von Sauerstoff beim Schneiden von Kohlenstoffstahl besteht darin, das geschmolzene Material zu entzünden und zu entfernen.

Stoßen Sie als Neuling auf dem Gebiet des Laserschneidens oft auf Schwierigkeiten beim Laserschneiden? Obwohl Sie verschiedene Platten, Gase, Luftdrücke und Leistungen ausprobiert haben, sind Sie vielleicht immer noch unsicher, was die optimale Kombination ist.

Für die Auswahl des besten Hilfsgases ist es wichtig, seine Rolle und die Faktoren zu kennen, die die Schnittqualität beeinflussen, wie Druck und Durchfluss sowie die Reinheit des Gases.

Zum Schneiden von kohlenstoffarmen Stahlblechen wird in der Regel Sauerstoff verwendet. Die Rolle des Sauerstoffs im Schneidprozess besteht darin, das geschmolzene Material anzuheizen und zu entfernen.

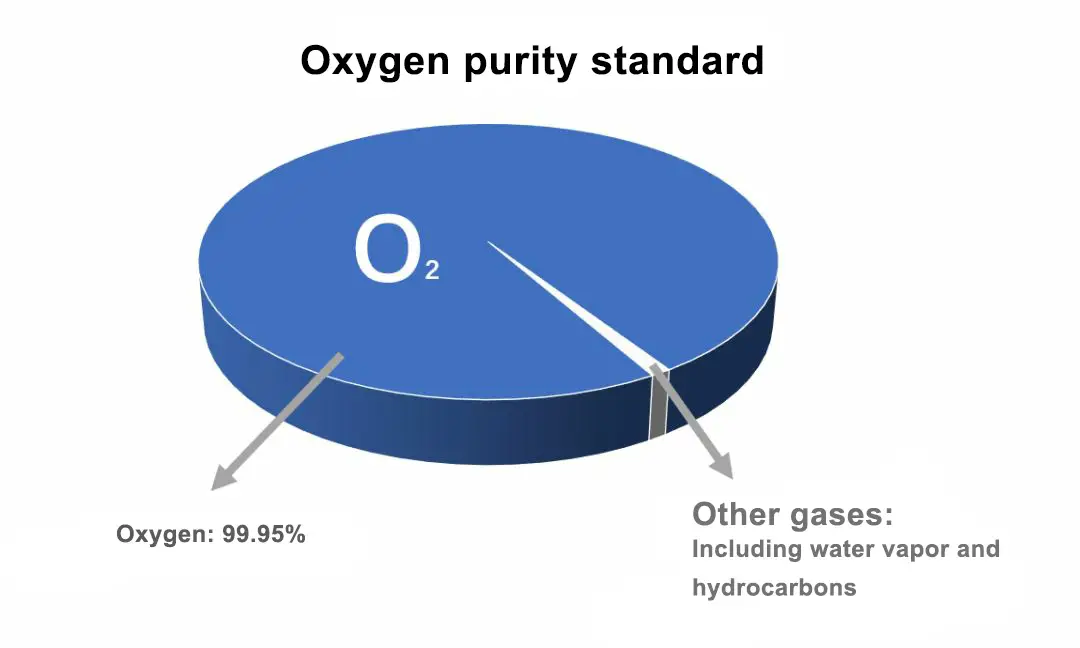

Der Reinheitsgrad des Sauerstoffs sollte höher als 99,5% sein, wobei ein höherer Reinheitsgrad zu einer helleren Schnittfläche führt.

Verunreinigungen wie Wasser können sich jedoch erheblich auf die Schnittqualität der Platte auswirken. Wenn die Sauerstoffreinheit nicht hoch genug ist oder wenn die Teile höhere Anforderungen an die Oberflächenqualität stellen, kann es erforderlich sein, die Reinheit durch Sauerstofftrocknung oder andere Verfahren zu verbessern.

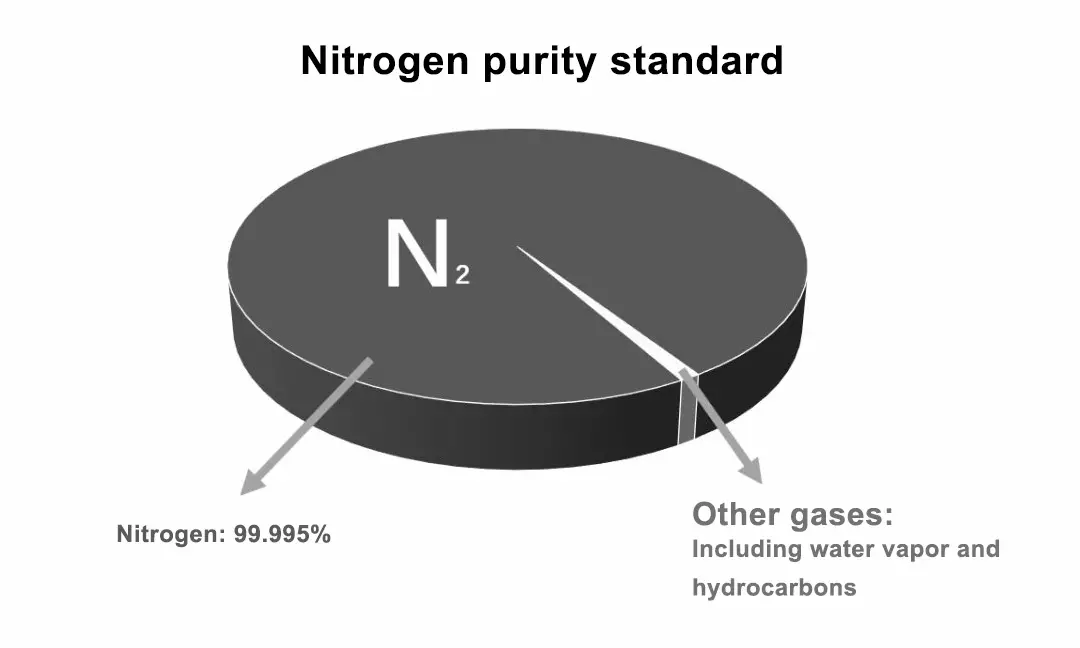

Stickstoff wird normalerweise zum Schneiden von rostfreiem Stahl verwendet. Stahl- und Aluminiumlegierung Materialien. Die Rolle des Stickstoffs besteht darin, die Oxidation zu beseitigen und die Schmelze zu entfernen.

Der Druck des Stickstoffs nimmt mit der Dicke der Platte zu.

Zum Schneiden von rostfreiem Stahl sollte die Reinheit des Stickstoffs höher als 99,999% sein. Stickstoff mit niedrigem Reinheitsgrad kann zu einer Vergilbung der Schnittfläche und zu einer verminderten Helligkeit führen.

Eine Probe in der Laserschneidfigur wurde mit hochreinem (99,99%) Flüssigstickstoff bei einem Gasdruck von 0,8 bis 1,0 MPa geschnitten.

Hilfsgas-Reinheitsstandard

Für die Laserbearbeitung verschiedener Materialien ist der Einsatz von passenden Hilfsgasen erforderlich.

Verunreinigungen im Hilfsgas können sich nachteilig auf die Linse auswirken, was zu Schwankungen in der Schneidleistung und Ungleichmäßigkeiten auf der vorderen und hinteren Schneidfläche führt.

Hilfsgasdruck Standard

Die Höhe des Luftdrucks, der für die verschiedenen Arten von Hilfsgasen verwendet werden kann, ist unterschiedlich. Auf der Grundlage der Eigenschaften des Gases, wie Entflammbarkeit und Verbrennung, hat die Erfahrung gezeigt, dass das Hilfsgas das Zurückfließen von Schlacke während des Schneidprozesses verhindern kann und somit die innere Linse der Maschine schützt. Laserkopf.

Mit anderen Worten: Je höher der Gasdruck bei gleicher Verarbeitungsleistung, gleichem Material und gleicher Blechdicke ist, desto mehr Rauch und Staub kann bei gleicher Geschwindigkeit ausgeblasen werden.

Daher führt ein höherer Luftdruckwert zu einer schnelleren LaserschneidgeschwindigkeitDeshalb wird Stickstoff zum Schneiden dünner Bleche verwendet.

Daraus lässt sich schließen, dass die allgemeine Regel für die Schnittgeschwindigkeit von dünnen Blechen lautet: Sauerstoff < Luft < Stickstoff. Diese Regel kann von Anfängern als Ausgangspunkt für die Auswahl von Hilfsgasen verwendet werden.

Hinweis: Die obige allgemeine Regel gilt nicht für das Laserschneiden von dicken Blechen. Die Art des verwendeten Schneidgases sollte auf der Grundlage der individuellen Blecheigenschaften ausgewählt werden.

Nach dieser Lektüre sollten Sie ein grundlegendes Verständnis für die Eigenschaften der drei Hilfsgase haben. Schauen wir uns das genauer an.

Sauerstoff

Sauerstoff wird hauptsächlich zum Schneiden von Kohlenstoffstahl verwendet. Die Reaktionswärme des Sauerstoffs wird genutzt, um die Schneidleistung zu erhöhen, aber der entstehende Oxidfilm erhöht den spektralen Absorptionsfaktor des reflektierenden Materials.

Dies führt dazu, dass das Ende des Spalts schwarz oder dunkelgelb erscheint.

Sauerstoff wird hauptsächlich zum Schneiden von Walzstahl verwendet, Walzstahl für Schweißkonstruktionen, Kohlenstoffstahl für den Maschinenbau, Hochspannungsbleche, Werkzeugbleche, rostfreier Stahl, galvanisierte Stahlbleche, Kupfer, Kupferlegierungen, usw.

Die Reinheitsanforderungen für Sauerstoff liegen im Allgemeinen bei 99,95% oder höher. Seine Hauptfunktion besteht darin, das Brennen und Abblasen der geschnittenen Schmelze zu unterstützen.

Der erforderliche Druck und die Durchflussmenge sind unterschiedlich und richten sich nach der Größe des Düsenmodells und der Dicke des Schneidstoffs. Im Allgemeinen beträgt der erforderliche Druck 0,3-1 MPa, und die Durchflussmenge variiert je nach Dicke des Materials. Schneidstoff.

Beim Schneiden von 22 mm starkem Kohlenstoffstahl sollte der Durchfluss beispielsweise 10 m3/h betragen, einschließlich des Schutzsauerstoffs der Doppeldüse.

Nitrogen

Bei einigen Metallen ist der Einsatz von Stickstoff erforderlich, um eine Oxidation während des Schneidens zu verhindern und die Qualität der Schnittfläche zu erhalten. Dies führt zu einer weißlichen Endfläche des Schlitzes und einer hohen Beständigkeit gegen Schweißen, Schmieren und Korrosion.

Die wichtigsten Materialien, die geschnitten werden können mit Stickstoff sind rostfreier Stahl, beschichteter Stahl, Messing, Aluminium und Aluminiumlegierungen. Ziel der Verwendung von Stickstoff ist es, Oxidation zu verhindern und die Schmelze abzublasen.

Für ein qualitativ hochwertiges Schneiden ist ein hoher Reinheitsgrad des Stickstoffs erforderlich (99,999% ist häufig für Edelstahl mit einer Dicke von 8 mm oder mehr erforderlich). Der erforderliche Druck ist relativ hoch, in der Regel etwa 1,5 MPa. Für dickeren rostfreien Stahl (12 mm oder mehr, bis zu 25 mm) kann ein Druck von 2 MPa oder mehr erforderlich sein.

Die Durchflussmenge von Stickstoff hängt von der Art der verwendeten Düse ab, ist aber im Allgemeinen recht hoch. Zum Beispiel erfordert das Schneiden von 12 mm dickem Edelstahl eine Durchflussmenge von 150 m3/h, während für das Schneiden von 3 mm Edelstahl nur 50 m3/h.

Air

Die Verwendung von Luft als Hilfsgas bei der Laserbearbeitung ist kostengünstig, da sie direkt aus einem Luftkompressor gewonnen werden kann. Obwohl sie 20% Sauerstoff enthält, ist die Schneidleistung im Vergleich zu Sauerstoff gering und ähnelt der von Stickstoff.

Auf der Schnittfläche kann eine Spur eines Oxidfilms erscheinen, der aber auch dazu beitragen kann, dass die Beschichtung nicht abfällt. Das Ende des Schnittes hat ein gelbliches Aussehen.

Es wird hauptsächlich zum Schneiden von Materialien wie Aluminium, rostfreiem Kupfer, Messing, galvanisiertem Stahlblech und Nichtmetallen verwendet. Wenn jedoch hochwertige Produkte erforderlich sind, ist Luft nicht geeignet für Aluminium schneidenAluminiumlegierungen und rostfreiem Stahl, da sie das Grundmaterial oxidieren.

Die Wahl des Hilfsgases hängt von den Kosten des Schneidens und den Anforderungen an das Produkt ab. Beim Schneiden von rostfreiem Stahl für minderwertige Produkte, die weiterverarbeitet werden sollen, kann beispielsweise Luft verwendet werden, um die Kosten zu senken.

Handelt es sich bei dem geschnittenen Produkt hingegen um das Endprodukt, muss ein Schutzgas wie Stickstoff verwendet werden, wie z. B. bei Handwerksprodukten.

Daher muss das Hilfsgas entsprechend den Eigenschaften des Produkts im Schneidprozess ausgewählt werden.

Siehe auch:

Durch die Verwendung eines Laserstrahls mit hoher Energiedichte zur Erhitzung des Werkstücks steigt die Temperatur schnell an und erreicht in kürzester Zeit den Siedepunkt des Materials, wodurch dieses verdampft und Dampf bildet.

Dieser sich schnell bewegende Dampf erzeugt einen Einschnitt im Material und verdampft gleichzeitig.

Die Verdampfungswärme von Materialien ist in der Regel hoch, so dass für die Laserverdampfung eine große Energiemenge und eine hohe Leistungsdichte erforderlich sind.

Diese Technik wird zum Schneiden von dünnen Metallmaterialien und nichtmetallische Werkstoffe wie Papier, Stoff, Holz, Kunststoff und Gummi.

Während des Verdampfungsprozesses trägt der Dampf das geschmolzene Material und die Ablagerungen ab und bildet ein Loch.

Etwa 40% des Materials werden in Dampf aufgelöst, während 60% in Form von Tröpfchen durch die Strömung während des Verdampfungsprozesses ausgestoßen werden.

Wenn die Leistungsdichte des einfallenden Laserstrahls einen bestimmten Schwellenwert überschreitet, beginnt das Material am Bestrahlungspunkt des Strahls zu verdampfen und ein Loch zu bilden. Das Loch absorbiert die gesamte Energie des einfallenden Strahls und wirkt wie ein schwarzer Körper.

Die Löcher sind von Wänden aus geschmolzenem Metall umgeben, und der Hilfsluftstrom entlang der Strahlachse trägt das geschmolzene Material, das das Loch umgibt, ab.

Während sich das Werkstück bewegt, wird das Loch horizontal synchronisiert und bildet einen Schnitt in Schneidrichtung. Der Laserstrahl strahlt weiterhin entlang der Nahtkante, wodurch das Schmelzmaterial kontinuierlich oder periodisch durch die Risse weggeblasen wird.

Beim Laserschmelzschneiden ist keine vollständige Verdampfung des Metalls erforderlich, da nur 1/10 der für die Verdampfung erforderlichen Energie verbraucht wird.

Diese Methode wird hauptsächlich zum Schneiden von nicht oxidierbaren Materialien oder aktiven Metallen wie Edelstahl, Titan, Aluminium und Legierungen verwendet.

Das Prinzip des Laser-Sauerstoffschneidens ist dem des Autogenschneidens ähnlich. Es nutzt den Laser als Vorwärmquelle und setzt Sauerstoff und andere aktive Gase als Schneidgas ein.

Einerseits reagiert das Gas mit dem zu schneidenden Metall und verursacht eine Oxidationsreaktion, bei der eine erhebliche Wärmemenge freigesetzt wird.

Andererseits werden das geschmolzene Oxid und das geschmolzene Metall aus dem Reaktionsbereich herausgeschleudert, wodurch ein Schnitt im Metall entsteht.

Aufgrund der hohen Wärmemenge, die während der Oxidationsreaktion erzeugt wird, benötigt das Laser-Sauerstoffschneiden nur die Hälfte der Energie, die für das Schmelzschneiden erforderlich ist, und weist im Vergleich zum Laser-Verdampfungsschneiden und zum Schmelzschneiden eine höhere Schnittgeschwindigkeit auf.

Diese Methode wird hauptsächlich zum Schneiden von Kohlenstoffstahl, Titanstahl, wärmebehandeltem Stahl und anderen leicht oxidierten Metallmaterialien verwendet.

Der Prozess des Laserbrennschneidens kann wie folgt beschrieben werden:

Bei spröden Materialien, die zu Hitzeschäden neigen, wird das Schneiden durch Laserstrahlerwärmung mit hoher Geschwindigkeit und Kontrolle als kontrolliertes Bruchschneiden bezeichnet.

Der Schlüsselaspekt dieses Schneidverfahrens ist, dass der Laserstrahl einen kleinen Bereich des spröden Materials erhitzt, was zu einem großen thermischen Gradienten und einer erheblichen mechanischen Verformung in diesem Bereich führt, wodurch das Material reißt.

Solange der Wärmegradient im Gleichgewicht gehalten wird, kann der Laserstrahl die Risse in jede gewünschte Richtung lenken.

Es ist wichtig zu beachten, dass diese Art des Schneidens nicht für das Schneiden von scharfen Winkeln oder Ecken geeignet ist. Außerdem ist es schwierig, eine große und geschlossene Form erfolgreich zu schneiden.

Die Schnittgeschwindigkeit beim kontrollierten Bruchschneiden ist schnell und erfordert keine übermäßige Leistung, da sonst die Oberfläche des Werkstücks schmilzt und die Schneide bricht.

Die wichtigsten Steuerungsparameter sind die Laserleistung und die Spotgröße.

Laserschneiden klassifiziert nach Schneidgas:

| Flammendes Schneiden | Schmelzschneiden | |

|---|---|---|

| Schneidgas | Sauerstoff | Stickstoff |

| Eigenschaften | Große Schnittstärke | Schnittbild ohne Oxidschicht |

| Schnelle Schnittgeschwindigkeit | Weniger Schneidgrate | |

| Hat eine oxidierte Schicht | Gas sparen ist teuer | |

| Schnitt mit einem hinteren Zugseil | Langsames Schneiden Geschwindigkeit | |

| Ein Teil des Materials benötigt Sauerstoff, um an der Punktion teilzunehmen | ||

| Geeignetes Material | Kohlenstoffstahl | Rostfreier Stahl, Aluminium, verzinktes Blech |

Im Vergleich zu anderen thermischen Schneidverfahren zeichnet sich das Laserschneiden durch seine hohe Schneidgeschwindigkeit und seine hervorragende Qualität aus.

Im Einzelnen lassen sich die folgenden Aspekte zusammenfassen:

Das Laserschneiden bietet eine bessere Schnittqualität aufgrund des kleinen Laserpunkts, der hohen Energiedichte und der hohen Schnittgeschwindigkeit.

Der Laserstrahl wird auf einen kleinen Punkt fokussiert, was zu einer hohen Leistungsdichte im Brennpunkt führt.

Der Wärmeeintrag durch den Strahl ist wesentlich höher als die vom Material reflektierte, übertragene oder gestreute Wärme.

Dies führt zu einer raschen Erhitzung und Verdampfung des Materials, wobei durch Verdunstung eine Pore entsteht.

Durch die relative lineare Bewegung des Strahls und des Materials wird das Loch kontinuierlich zu einem schmalen Schlitz geformt.

Die Wärmeeinwirkung auf die Schneide ist sehr gering, und es kommt zu keiner Verformung des Werkstücks.

Beim Schneiden wird das für das Schneidgut geeignete Hilfsgas zugegeben.

Beim Schneiden des Stahls wird Sauerstoff als Hilfsgas und geschmolzenes Metall verwendet, um durch eine exotherme chemische Reaktion Oxidationsmaterial zu erzeugen und gleichzeitig dazu beizutragen, die Schlacke im Spalt wegzublasen.

Beim Schneiden von Kunststoffen, wie z. B. Polypropylen, wird Druckluft verwendet.

Beim Schneiden von brennbaren Materialien wie Baumwolle, Papier, wird das Inertgas verwendet.

Das in die Düse eintretende Hilfsgas kann auch die Fokuslinse kühlen und verhindern, dass Staub in den Linsensitz eindringt, die Linse verunreinigt und eine Überhitzung der Linse verursacht.

Die meisten organischen und anorganischen Materialien können mit dem Laser geschnitten werden.

In der Schwermetall verarbeitenden Industrie, die für die industrielle Fertigung von großer Bedeutung ist, können viele metallische Werkstoffe, egal wie hart sie sind, ohne Verformung geschnitten werden.

Natürlich sind hochreflektierende Materialien wie Gold, Silber, Kupfer und Aluminium auch gute Wärmeleiter, so dass das Laserschneiden schwierig ist und gar nicht möglich ist.

Laserschneiden ohne Grat und Falten. Es ist in hoher Präzision, besser als Plasmaschneiden.

Für viele mechanische und elektrische Fertigungsindustrie, aufgrund der modernen Laserschneidsystem durch den Mikrocomputer-Programm gesteuert kann leicht schneiden Werkstücke in verschiedenen Formen und Größen, ist es oft vorzuziehen, als .Formgebungsverfahren;

Die Verarbeitungsgeschwindigkeit ist zwar immer noch langsamer als bei der Matrize, aber es wird keine Form verbraucht, die Form muss nicht repariert werden, und die Zeit für den Austausch der Form wird eingespart. Daher ist es im Allgemeinen viel wirtschaftlicher.

① Der Laserschneideinschnitt ist schmal, die Schlitze sind parallel und senkrecht zur Oberfläche, und die Maßgenauigkeit der Schneidteile kann ±0,05 mm erreichen.

Die Schnittfläche ist glatt und schön, die Oberflächenrauhigkeit beträgt nur einige zehn Mikrometer, und sogar das Laserschneiden kann als letzter Prozess verwendet werden. Es ist keine Bearbeitung erforderlich, und die Teile können direkt verwendet werden.

Nach dem Laserschneiden ist die Breite der Wärmeeinflusszone gering, die Leistung des Materials in der Nähe des Schlitzes wird kaum beeinträchtigt, und die Verformung des Werkstücks ist gering, die Schnittpräzision ist hoch, die Geometrie des Schlitzes ist gut, und die Form des Schlitzquerschnitts ist relativ regelmäßig rechteckig.

Der Vergleich von Laserschneiden, Autogenschneiden und Plasmaschneiden ist in Tabelle 1.

Das Schneidmaterial ist kohlenstoffarmes Stahlblech mit einer Dicke von 6,2 mm.

Tabelle 1: Laserschneiden vs. Autogenschneiden vs. Plasmaschneiden

| Schnittmethoden | Spaltbreite /mm | Wärmebeeinflusste Zone Breite /mm | Schlitzform | Schnittgeschwindigkeit | Ausstattung Kosten |

|---|---|---|---|---|---|

| Laserschneiden | 0.2-0.3 | 0.04-0.06 | Parallel | Schnell | Hoch |

| Autogenes Schneiden | 0.9-1.2 | 0.6-1.2 | Relativ parallel | Langsam | Niedrig |

| Plasmaschneiden | 3.0-4.0 | 0.5-1.0 | Keil & Neigung | Schnell | Mittel |

Aufgrund ihrer Übertragungseigenschaften verfügen Laserschneidmaschinen in der Regel über mehrere numerisch gesteuerte Arbeitstische, die eine vollständige numerische Steuerung des Schneidprozesses ermöglichen.

Während des Betriebs können verschiedene Formen von Teilen durch einfache Änderung des numerischen Steuerungsprogramms geschnitten werden. Dies ermöglicht sowohl zwei- als auch dreidimensionales Schneiden.

Schneiden eines 2mm kohlenstoffarmen Stahlplatte mit einer 1200W Faserlaserschneidmaschine kann eine Schneidgeschwindigkeit von 600cm/min erreicht werden.

Beim Schneiden einer 5 mm dicken Polypropylenplatte kann die Schnittgeschwindigkeit 1200 cm/min erreichen.

Das Material muss während des Laserschneidens nicht eingespannt oder fixiert werden, was Zeit bei der Vorbereitung der Vorrichtungen sowie beim Be- und Entladen spart.

Der Laserstrahl wird fokussiert, um einen hochkonzentrierten Energiepunkt zu erzeugen, der mehrere entscheidende Vorteile für Schneidanwendungen bietet.

Erstens kann der Laserstrahl in einem sehr kleinen Bereich in intensive thermische Energie umgewandelt werden, was zu:

(1) ein schmaler, gerade geschnittener Schlitz;

(2) eine minimale thermische Einwirkungszone in der Nähe der Schneidkante;

(3) minimale lokale Verformung.

Zweitens arbeitet der Laserstrahl ohne physischen Kontakt mit dem Werkstück, was ihn zu einem berührungslosen Schneidewerkzeugund bietet die Vorteile von:

(1) keine mechanische Verformung des Werkstücks;

(2) keine Probleme mit Werkzeugverschleiß oder -brüchen;

(3) die Fähigkeit, jedes Material zu schneiden, unabhängig von seiner Härte.

Und schließlich ist der Laserstrahl sehr gut steuerbar und flexibel, was zu einer Verbesserung führt:

(1) einfache Integration in Automatisierungsanlagen, was die Automatisierung des Schneidprozesses erleichtert;

(2) unbegrenzte Wiederholbarkeit von Schnitten am gleichen Werkstück;

(3) die Möglichkeit, den Materialverbrauch zu optimieren, indem die Schnitte mit Hilfe eines Computers auf der gesamten Platte angeordnet werden.

Zu den Materialien, die mit einer Laserschneidmaschine geschnitten werden können, gehören Metallmatrix-Verbundwerkstoffe, Leder, Holz und Fasern.

Jedes Material ist jedoch aufgrund seiner einzigartigen thermophysikalischen Eigenschaften und der Absorptionsraten des Laserlichts unterschiedlich gut für das Laserschneiden geeignet.

Die Laserschneidleistung verschiedener Materialien mit einer CO2-Laserquelle ist in der folgenden Tabelle dargestellt.

| Materialien | Fähigkeit, Laserlicht zu absorbieren | Schnittleistung | ||

|---|---|---|---|---|

| Metall | Au, Ag, Cu, Al | Niedrig Absorption des Lasers Licht | Im Allgemeinen ist es schwieriger zu bearbeiten, und 1-2 mm dicke Cu- und Al-Bleche können mit dem Laser geschnitten werden. | |

| W,Mo,Cr,Ti | Starke Absorption von Laserlicht | Bei der Bearbeitung mit niedriger Geschwindigkeit kann das dünne Blech geschnitten werden, und bei Metallen wie einfachem Ti und Zr muss Luft als Hilfsgas verwendet werden. | ||

| Fe,Ni,Pb,Sn | Leichter zu verarbeiten | |||

| Nicht-Metall | Organisches Material | Acryl, Polyethylen, Polypropylen, Polyester, PTFE | Durchdringen zu Glühlampenlicht | Die meisten Materialien können mit einem Laser mit geringer Leistung geschnitten werden. Da diese Materialien entflammbar sind, wird die Schnittfläche leicht verkohlt. Acrylsäure und Polytetrafluorethylen lassen sich nicht so leicht verkohlen. Im Allgemeinen kann Stickstoff oder trockene Luft als Hilfsgas verwendet werden. |

| Leder, Holz, Stoff, Gummi, Papier, Glas, Epoxid, Phenol-Kunststoff | Kann nicht zu Glühlampenlicht durchdringen | |||

| Anorganisches Material | Glas, Glasfasern | Große thermische Ausdehnung | Glas, Keramik, Porzellan usw. neigen während oder nach der Bearbeitung zur Rissbildung, und Quarzglas mit einer Dicke von weniger als 2 mm hat gute Schneideigenschaften. | |

| Keramik, Quarzglas, Asbest, Glimmer, Porzellan | Geringe thermische Ausdehnung | |||

Im Vergleich zu anderen traditionellen Bearbeitungsmethoden bietet das Laserschneiden eine größere Vielseitigkeit.

Erstens sind andere thermische Schneidverfahren nicht in der Lage, auf einer so kleinen Fläche zu schneiden wie der Laserstrahl, was zu breiteren Schnitten, größeren Wärmeeinflusszonen und erheblichen Verformungen führt.

Zweitens kann der Laser nichtmetallische Werkstoffe schneiden, was mit anderen Heißschneideverfahren nicht möglich ist.

Das Schneiden mit Hilfe von Sauerstoff führt zu besseren Ergebnissen für das Material.

Bei der Verwendung von Sauerstoff als Prozessgas kommt es zu einer leichten Oxidation an der Schnittkante. Bei Platten mit einer Dicke von bis zu 4 mm kann das Hochdruckschneiden mit Stickstoff durchgeführt werden, was zu keiner Oxidation der Schnittkante führt.

Bei Blechen mit einer Dicke von mehr als 10 mm kann die Verwendung einer speziellen Platte in Verbindung mit dem Laser und dem Auftragen von Öl auf die Oberfläche des Werkstücks die Schnittqualität verbessern.

Sauerstoff kann verwendet werden, wenn die Oxidation an der Schnittkante akzeptabel ist. Die Verwendung von Stickstoff führt zu einer nicht oxidierten Schnittkante ohne Grate, die nicht weiter bearbeitet werden müssen.

Das Auftragen eines Ölfilms auf die Oberfläche der Platte kann die Einstechwirkung verbessern, ohne die Verarbeitungsqualität zu beeinträchtigen.

Aluminium kann trotz seiner hohen Reflektivität und Wärmeleitfähigkeit mit einer Dicke von weniger als 6 mm geschnitten werden, je nach Art der Legierung und der Leistungsfähigkeit des Lasergenerators.

Beim Schneiden mit Sauerstoff ist die Schnittfläche rau und hart. Die Verwendung von Stickstoff führt zu einer glatten Schnittfläche.

Reines Aluminium ist aufgrund seines hohen Reinheitsgrades schwer zu schneiden.

Nur wenn das System mit einer "reflektierenden Absorptionsvorrichtung" ausgestattet ist, kann Aluminium abgeschnitten werden, da sonst die optische Komponente durch Reflexion beschädigt wird.

Titanplatten werden mit Argon und Stickstoff als Bearbeitungsgase geschnitten. Die anderen Parameter für das Schneiden können auf die für Nickel-Chrom-Stahl verwendeten Parameter bezogen werden.

Sowohl Messing als auch Kupfer haben ein hohes Reflexionsvermögen und eine ausgezeichnete Wärmeleitfähigkeit. Messingplatten mit einer Dicke von 1 mm können mit Stickstoff als Prozessgas geschnitten werden.

Kupferplatten mit einer Dicke von weniger als 2 mm können mit Sauerstoff als Prozessgas geschnitten werden.

Allerdings muss das System unbedingt mit einer "reflektierenden Absorptionsvorrichtung" ausgestattet sein, da die Reflexion sonst zu einer Beschädigung der optischen Komponenten führt.

Im Vergleich zu anderen thermischen Schneidverfahren zeichnet sich das Laserschneiden durch eine hohe Schnittgeschwindigkeit und eine hohe Schnittqualität aus. Einige der wichtigsten Vorteile sind:

Ausgezeichnete Schnittqualität:

Laserschneiden hat eine geringe Schnittbreite (typischerweise 0,1-0,5 mm), hohe Präzision (mit einem Loch Achsabstand Fehler von 0,1-0,4 mm und ein Profilgrößenfehler von 0,1-0,5 mm) und eine glatte Oberflächenrauheit (mit einem Ra-Wert von 12,5-25μm). Geschnittene Nähte müssen in der Regel vor dem Schweißen nicht weiter bearbeitet werden.

Schnelle Schnittgeschwindigkeit:

Ein 2KW-Laserschneider kann zum Beispiel 8 mm dicken Kohlenstoffstahl mit einer Geschwindigkeit von 1,6 m/min und 2 mm dicken Edelstahl mit einer Geschwindigkeit von 3,5 m/min bei minimaler thermischer Beeinflussung und Verformung schneiden.

Sauber, sicher und umweltfreundlich:

Das Laserschneiden verbessert die Arbeitsumgebung für das Personal, da es sauber und sicher ist und keine Umweltverschmutzung verursacht.

Siehe auch:

Sie lässt sich wie folgt zusammenfassen:

(1) Gute Schnittqualität.

Aufgrund des kleinen Laserlichtflecks und der hohen Energiedichte kann beim Laserschneiden eine bessere Schnittqualität erzielt werden.

(1) Die Einschnitte des Laserschneidens sind schmal, mit Schneidkanten, die parallel und senkrecht zur Oberfläche verlaufen, und die Größengenauigkeit der geschnittenen Teile kann + 0,05 mm erreichen.

(2) Die Schnittfläche ist sauber und glatt, mit einer Oberflächenrauhigkeit von nur wenigen zehn Mikrometern. In einigen Fällen kann das Laserschneiden sogar als letzter Schritt eingesetzt werden, so dass die Teile ohne weitere Bearbeitung direkt verwendet werden können.

(3) Nach dem Laserschneiden ist der von der Hitze betroffene Bereich sehr klein, und die Eigenschaften des Materials in der Nähe des Schnitts bleiben weitgehend unbeeinflusst. Darüber hinaus ist die Verformung des Werkstücks minimal, was zu einer hohen Schnittpräzision und einer regelmäßigen Rechteckform im Querschnitt des Schnitts führt.

(2) Hohe Schneidleistung.

Aufgrund der Eigenschaften des Lasers Übertragung verfügen Laserschneidmaschinen in der Regel über mehrere CNC-Arbeitsplätze, so dass der gesamte Schneidprozess allein mit Hilfe der CNC durchgeführt werden kann.

Im Betrieb können unterschiedlich geformte Teile durch einfaches Ändern des NC-Programms geschnitten werden, und es können sowohl 2D- als auch 3D-Schnitte durchgeführt werden.

(3) Schnelle Schnittgeschwindigkeit.

Die Schneidgeschwindigkeit für 2 mm Baustahl mit einem 1200-W-Laserschneider kann 600 cm/min erreichen, während die Schneidgeschwindigkeit für eine 5 mm dicke Polypropylenplatte 1200 cm/min erreichen kann.

Das Material muss beim Laserschneiden nicht eingespannt werden, was nicht nur Werkzeug spart, sondern auch die Zeit für das Be- und Entladen des Materials reduziert.

(4) Berührungsloses Schneiden.

Beim Laserschneiden kommt der Schneidbrenner nicht mit dem Werkstück in Berührung und es gibt keinen Werkzeugverschleiß. Bei der Bearbeitung von Teilen mit unterschiedlichen Formen ist kein Austausch des "Cutters" erforderlich.

Die einzige Änderung, die erforderlich ist, betrifft die Leistungsparameter des Lasers. Außerdem ist der Laserschneidprozess geräusch- und vibrationsarm und verursacht keine Umweltverschmutzung.

(5) Zahlreiche Sorten von Schneidstoffen.

Im Vergleich zum Autogen- und Plasmaschneiden ist das Laserschneiden in der Lage, eine größere Vielfalt von Materialien zu schneiden, darunter Metalle, Nichtmetalle, Verbundwerkstoffe auf Metallbasis und mit nichtmetallischer Matrix, Leder, Holz und Fasern.

Die Eignung des Laserschneidens für diese Materialien variiert jedoch aufgrund ihrer unterschiedlichen thermischen und physikalischen Eigenschaften sowie ihrer unterschiedlichen Laserabsorptionsraten.

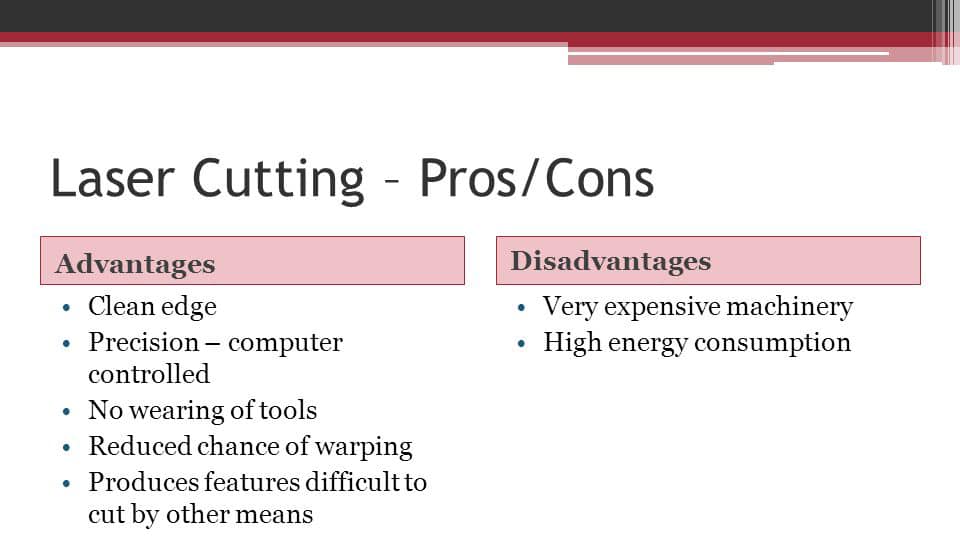

Aufgrund der begrenzten Leistung des Lasers und der Größe der Geräte sind Laserschneider nur begrenzt in der Lage, dickere Bleche und Rohrmaterialien zu schneiden.

Mit zunehmender Dicke des Werkstücks nimmt die Schnittgeschwindigkeit deutlich ab.

Außerdem sind Laserschneidanlagen teuer, was zu einer hohen Anfangsinvestition führt.

Die Laserschneidtechnologie hat die Metallverarbeitung revolutioniert und bietet eine hochpräzise Alternative zu herkömmlichen Schneidverfahren. Mit seiner überragenden Schnittgeschwindigkeit und seiner außergewöhnlichen Kantenqualität ist das Laserschneiden in modernen Fertigungsprozessen unverzichtbar geworden.

In den letzten Jahren hat das Aufkommen von Faserlaserschneidanlagen die Effizienz und Vielseitigkeit des Metalllaserschneidens weiter verbessert. Diese Systeme bieten eine bessere Strahlqualität, eine höhere Ausgangsleistung und einen geringeren Wartungsbedarf als ihre CO2-Gegenstücke.

Die Beurteilung der Qualität eines Laserschneiders ist entscheidend für die Gewährleistung einer optimalen Leistung und Produktqualität. Die Schnittqualität der Maschine dient als Hauptindikator für ihre allgemeinen Fähigkeiten. Auf der Grundlage umfangreicher Branchenerfahrungen und bewährter Verfahren haben wir neun Schlüsselkriterien ermittelt, die Kunden zur effektiven Bewertung von Laserschneidmaschinen heranziehen können. Diese Benchmarks bieten einen umfassenden Rahmen für die Bewertung der Maschinenleistung, der Kantenqualität und der allgemeinen Schneidpräzision.

Siehe auch:

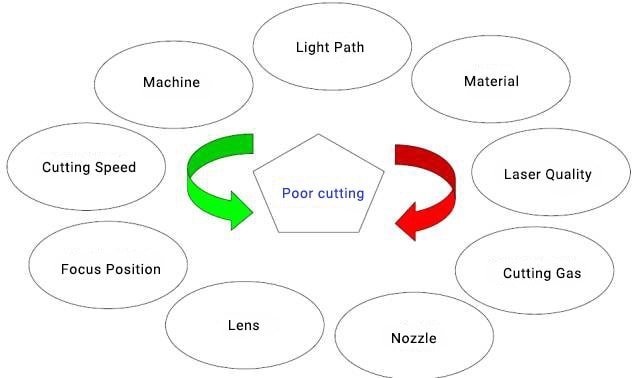

Hardware-Faktoren

Parameter-Faktoren

Durch die systematische Optimierung dieser Hardware- und Parameterfaktoren können Sie die Qualität des Laserschneidens erheblich steigern und sauberere Schnitte, eine bessere Kantenqualität und eine höhere Gesamtpräzision bei der Metallverarbeitung erzielen.

Die meisten Laserschneidmaschinen werden durch CNC-Programme gesteuert oder sind in Schneidroboter integriert. Als High-End-Bearbeitungsmethode kann das Laserschneiden eine breite Palette von Materialien schneiden, darunter das 2D- oder 3D-Schneiden von dünnen Bleche.

In der Automobilindustrie wird die Laserschneidtechnik häufig zum Schneiden komplexer Karosseriebleche und verschiedener gebogener Teile, wie z. B. Autodachfenster, eingesetzt.

Die Volkswagen AG zum Beispiel verwendet einen 500-W-Laser zum Schneiden dieser Bauteile. In der Luft- und Raumfahrtindustrie wird die Laserschneidtechnik hauptsächlich zum Schneiden spezieller Luftfahrtmaterialien wie Titan-, Aluminium-, Nickel- und Chromlegierungen, Edelstahl, Ceroxid, Verbundwerkstoffe, Kunststoffe, Keramik und Quarz eingesetzt.

Zu den durch Laserschneiden bearbeiteten Komponenten für die Luft- und Raumfahrt gehören Triebwerksbrennrohre, dünnwandige Titanlegierungen und Flugzeugrahmen, Titanlegierung Außenhäute, Tragflächen-Längsträger, Leitwerke, Hubschrauber-Hauptrotoren und keramische Wärmedämmplatten für Raumfähren.

Das Laserschneiden ist auch in der Industrie für nichtmetallische Werkstoffe weit verbreitet. Es können sowohl harte und spröde Materialien wie Siliziumnitrid, Keramik und Quarz als auch flexible Materialien wie Stoff, Papier, Kunststoffplatten und Gummi geschnitten werden.

In der Bekleidungsindustrie lassen sich beispielsweise durch Laserschneiden 10% bis 12% Material einsparen und die Effizienz um mehr als das Dreifache steigern.

Die für das Laserschneiden geeigneten Produkte lassen sich im Allgemeinen in drei Kategorien einteilen:

Zu den jüngsten Fortschritten in der Laserschneidetechnik gehören:

Siehe auch:

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Faserlaserschneider sind äußerst vielseitig und in der Lage, eine breite Palette von Materialien mit hoher Präzision und Effizienz zu schneiden. Zu diesen Materialien gehören vor allem verschiedene Metalle und einige Kunststoffe.

Bei Metallen zeichnen sich Faserlaserschneider durch das Schneiden von Edelstahl bis zu einer Dicke von 19 mm (0,75 Zoll), Kohlenstoffstahl bis zu 15 mm (0,6 Zoll) und verzinktem Stahl bis zu 13 mm (0,5 Zoll) aus. Sie können auch Aluminium und Aluminiumlegierungen bis zu 10 mm (0,4 Zoll), Kupfer und seine Legierungen bis zu 5 mm (0,2 Zoll), Titan bis zu 7,6 mm (0,3 Zoll) und Nickellegierungen bis zu 10 mm (0,4 Zoll) bearbeiten. Die Verwendung von Hilfsgasen wie Stickstoff, Sauerstoff oder Argon hilft bei der Steuerung des Schneidprozesses, insbesondere bei reflektierenden Metallen wie Aluminium und Kupfer.

Was Kunststoffe betrifft, so können Faserlaserschneider Materialien wie Acryl (PMMA), Polyoxymethylen (POM), Polypropylen, Polyethylen, Nylon und ABS (Acrylnitril-Butadien-Styrol) effektiv schneiden. Jeder Kunststofftyp erfordert ein sorgfältiges Energiemanagement, um Probleme wie Schmelzen, Verziehen oder die Freisetzung schädlicher Dämpfe zu vermeiden und einen reibungslosen Schneidevorgang zu gewährleisten.

Bestimmte Materialien sind für das Faserlaserschneiden ungeeignet, darunter Glas, Polyvinylchlorid (PVC), Polycarbonat, Polystyrolschaum und Glasfasern oder beschichtete Kohlenstofffasern, da sie die Wellenlänge schlecht absorbieren, giftige Dämpfe freisetzen und entflammbar sind.

Insgesamt bieten Faserlaserschneider eine hohe Präzision, schnelle Bearbeitungsgeschwindigkeiten, eine geringe Wärmeeinflusszone und einen geringeren Werkzeugverschleiß, was sie für das Schneiden einer Vielzahl von Metallen und einigen Kunststoffen sehr effizient macht.

Das Faserlaserschneiden ist im Vergleich zu anderen Schneidverfahren aufgrund mehrerer Schlüsselfaktoren äußerst präzise. Mit Faserlaserschneidmaschinen können extrem enge Toleranzen erreicht werden, die oft bei ±0,076 mm (±0,003 Zoll) oder unter optimalen Bedingungen sogar bei ±0,013 mm (±0,0005 Zoll) liegen. Diese Präzision ist größtenteils auf die kleine Strahlfleckgröße von Faserlasern zurückzuführen, die nur 10-30 Mikrometer betragen kann. Dies führt zu engeren Schlitzen und kleineren Wärmeeinflusszonen, was die Genauigkeit und Qualität der Schnitte verbessert.

Im Vergleich zu anderen Laserschneidtechnologien übertreffen Faserlaser die YAG- und CO2-Laser in Bezug auf die Präzision. YAG-Laser bieten in der Regel eine Prozessgenauigkeit von etwa ±0,05 mm, während CO2-Laser eine Genauigkeit von etwa ±0,1 mm aufweisen. Die überlegene Strahlqualität von Faserlasern, die sich der Beugungsgrenze nähert, trägt zu glatteren und präziseren Schnitten bei, die von YAG- oder CO2-Lasern nicht erreicht werden.

Im Vergleich zu herkömmlichen Schneidverfahren wie Plasmaschneiden oder mechanischen Werkzeugen hebt sich das Faserlaserschneiden deutlich ab. Beim Plasmaschneiden beispielsweise liegt die Toleranz im Allgemeinen bei ±0,020 Zoll und ist damit weniger präzise als beim Faserlaserschneiden. Die Präzision von Faserlasern wird durch den Einsatz faseroptischer Linsen zur Führung des Laserstrahls, durch computergesteuerte Systeme, die häufig in CAD-Software integriert sind, und durch den gleichmäßigen, intensiven Energiestrahl, den Faserlaser erzeugen, weiter verbessert.

Faserlaser sind besonders effektiv beim Schneiden von dünnen bis mitteldicken Metallplatten (bis zu 8 mm) mit hoher Geschwindigkeit und Genauigkeit. Sie werden vor allem in Branchen mit hohen Anforderungen wie Luft- und Raumfahrt, Elektronik und Automobilbau bevorzugt, da sie komplizierte Designs und feine Details mit hoher Präzision bearbeiten können. Insgesamt ist das Faserlaserschneiden für seine überragende Präzision bekannt und eine bevorzugte Wahl für Anwendungen, bei denen Genauigkeit und Qualität entscheidend sind.

Das Faserlaserschneiden bietet im Vergleich zu herkömmlichen Schneidverfahren mehrere wesentliche Vorteile. Einer der Hauptvorteile ist die hohe Präzision und Genauigkeit, die extrem feine und detaillierte Schnitte mit engen Toleranzen ermöglicht, was es ideal für komplizierte Designs und komplexe Geometrien macht. Diese Präzision sorgt auch für minimalen Materialverlust und hochwertige Oberflächen, wodurch sich der Bedarf an zusätzlicher Bearbeitung verringert.

In Bezug auf Geschwindigkeit und Effizienz arbeiten Faserlaserschneider viel schneller als herkömmliche Verfahren, was die Produktivität deutlich erhöht und die Produktionszeiten verkürzt. Diese Hochgeschwindigkeitsfähigkeit zeigt sich besonders beim Schneiden dünner Materialien, wo Faserlaser andere Schneidtechnologien deutlich übertreffen können.

Die Energieeffizienz ist ein weiterer wichtiger Vorteil. Faserlaser wandeln einen höheren Prozentsatz der elektrischen Energie in Laserlicht um, was zu einem geringeren Stromverbrauch und niedrigeren Betriebskosten führt. Diese Energieeffizienz führt auch zu einem geringeren ökologischen Fußabdruck und macht das Faserlaserschneiden zu einer nachhaltigeren Option.

Faserlaserschneidanlagen sind auch für ihre Vielseitigkeit bekannt. Sie schneiden eine Vielzahl von Materialien, darunter auch stark reflektierende Metalle wie Aluminium, Kupfer und Messing, die für andere Lasertypen eine Herausforderung darstellen können. Diese Vielseitigkeit macht sie für verschiedene industrielle Anwendungen geeignet.

Die Wartungs- und Betriebskosten sind bei Faserlasern aufgrund ihres Festkörperdesigns, das weniger bewegliche Teile und Verbrauchsmaterialien umfasst, niedriger. Dies führt zu geringeren Ausfallzeiten und niedrigeren Wartungskosten, was ihre Kosteneffizienz weiter steigert.

Die kompakte Bauweise von Faserlaserschneidmaschinen spart wertvollen Platz in Produktionsumgebungen und macht sie zur idealen Wahl für Betriebe mit eingeschränktem Platzangebot. Außerdem gewährleistet die stabile und fortschrittliche Technologie der Faserlaser eine gleichbleibende Leistung und Zuverlässigkeit.

Insgesamt bietet das Faserlaserschneiden überlegene Präzision, Geschwindigkeit, Energieeffizienz, Vielseitigkeit und niedrigere Betriebskosten, was es für viele industrielle Anwendungen zu einer vorteilhaften Wahl gegenüber herkömmlichen Schneidverfahren macht.

Die Kosten für Faserlaserschneidmaschinen sind im Allgemeinen höher als für andere Arten von Laserschneidmaschinen, was auf ihre fortschrittliche Technologie und ihre überlegenen Fähigkeiten zurückzuführen ist. Faserlaserschneider, die für das Schneiden von Metallen mit hoher Präzision und Geschwindigkeit optimiert sind, liegen in der Regel zwischen $20.000 und $500.000. Diese Preisunterschiede werden durch Faktoren wie die Ausgangsleistung (von 500 W bis über 20 kW), die Größe des Schneidbetts und spezifische, auf industrielle Anwendungen zugeschnittene Merkmale beeinflusst.

Im Gegensatz dazu haben CO2-Laserschneidmaschinen, die eher für nichtmetallische Materialien wie Holz, Acryl und Stoff verwendet werden, eine niedrigere Preisspanne von etwa $8.000 bis $50.000. CO2-Maschinen der Einstiegsklasse sind für weniger als $5.000 zu haben, während High-End-Modelle bis zu $50.000 reichen.

Diodenlaserschneider, die sowohl für Anfänger als auch für Fortgeschrittene geeignet sind, sind mit Preisen von $5.000 bis $20.000 erschwinglicher. Nd:YAG-Laserschneider, die für ihre Vielseitigkeit beim Schneiden verschiedener Materialien, einschließlich Metallen und Kunststoffen, bekannt sind, haben eine Preisspanne von $40.000 bis $300.000.

Betrachtet man die Betriebs- und Wartungskosten, so sind die Betriebskosten von Faserlasermaschinen im Vergleich zu CO2-Lasern im Allgemeinen niedriger. Ein 4-kW-Faserlasersystem hat zum Beispiel durchschnittliche Kosten pro Stunde von $6,24, verglichen mit $12,73 pro Stunde für ein 4-kW-CO2-Laserschneidgerät. Außerdem erfordern Faserlaser in der Regel weniger Wartung, da weniger bewegliche Teile vorhanden sind, was die langfristigen Kosten weiter senkt.

Insgesamt sind Faserlaserschneider zwar mit höheren Anfangsinvestitionen verbunden, aber ihre Effizienz, Präzision und niedrigeren Betriebskosten können langfristig einen erheblichen Wert darstellen, insbesondere für Unternehmen, die sich auf das Schneiden von Metallen konzentrieren.

Die neuesten Trends in der Faserlaserschneidtechnologie sind durch erhebliche Fortschritte in Bezug auf Leistung, Präzision, Automatisierung und Nachhaltigkeit gekennzeichnet. Hochleistungs-Faserlaser, die mit bis zu 80 kW betrieben werden können, ermöglichen höhere Schneidgeschwindigkeiten und die Bearbeitung dickerer Materialien mit außergewöhnlicher Genauigkeit, was sie ideal für anspruchsvolle Branchen wie die Luft- und Raumfahrt und die Schwerindustrie macht. Die Strahlformungstechnologie wurde ebenfalls verbessert und fokussiert den Laserstrahl auf kleinere Durchmesser, um Wärmeeinflusszonen und Materialverzug zu minimieren, was zu saubereren Schnitten führt.

Ein weiterer Trend sind adaptive Optiken, die eine Echtzeitanpassung des Laserstrahls an Schwankungen der Materialstärke und der Umgebungsbedingungen ermöglichen und so die Schneidgenauigkeit und -geschwindigkeit erhöhen. Automatisierung und Integration setzen sich immer mehr durch, wobei intelligente Softwarepakete und dynamische Schneidalgorithmen die Arbeitsabläufe rationalisieren und die Leistung optimieren. Der Einsatz von Robotern erhöht die Produktivität und senkt die Arbeitskosten durch die Automatisierung von Ladesystemen und Produktionsprozessen.

Künstliche Intelligenz und maschinelles Lernen sind im Begriff, das Faserlaserschneiden zu revolutionieren, indem sie es den Maschinen ermöglichen, die Einstellungen auf der Grundlage historischer Daten zu optimieren und die effizientesten Schneidpfade vorherzusagen. Diese Technologie verspricht, den Ausschuss zu reduzieren und den Ausstoß zu erhöhen. Auch die Vielseitigkeit von Faserlasern nimmt zu: Sie können eine Vielzahl von Hightech-Materialien wie Verbundwerkstoffe und Legierungen schneiden, die für fortschrittliche Fertigungsbereiche entscheidend sind.

Nachhaltigkeit ist ein wachsender Schwerpunkt, wobei energieeffiziente Maschinen, die weniger Strom verbrauchen und gleichzeitig eine hohe Leistung erbringen, mit den Umweltzielen in Einklang stehen. Es wird erwartet, dass der Markt für Laserschneidmaschinen erheblich wachsen wird, angetrieben durch die Einführung der Faserlasertechnologie und die Nachfrage nach technischen Präzisionslösungen. Insgesamt unterstreichen diese Trends die kontinuierliche Entwicklung der Faserlaserschneidtechnologie hin zu mehr Effizienz, Anpassungsfähigkeit und Umweltverträglichkeit.