Haben Sie sich jemals gefragt, wie ein leistungsstarker Laserstrahl durch Metall schneiden kann wie ein heißes Messer durch Butter? In diesem faszinierenden Blogbeitrag erkunden wir die Funktionsweise von Faserlaserschneidmaschinen, der Spitzentechnologie, die die Fertigungsindustrie revolutioniert. Entdecken Sie, wie diese Maschinen die Kraft des Lichts nutzen, um präzise, hochwertige Schnitte mit unvergleichlicher Geschwindigkeit und Effizienz zu erzeugen. Begleiten Sie uns auf eine Reise in die Welt des Laserschneidens und lernen Sie von Branchenexperten, die ihre Erkenntnisse und Erfahrungen weitergeben.

Was ist ein Faserlaserschneider und wie funktioniert er? Lassen Sie uns in die Feinheiten dieser fortschrittlichen Metallschneidetechnik eintauchen.

Bei einer Faserlaserschneidmaschine wird ein hochintensiver Laserstrahl von einer Festkörper-Faserlaserquelle erzeugt. Dieser Strahl wird dann durch ein ausgeklügeltes optisches Wegesystem präzise ausgerichtet und fokussiert, was zu einem extrem konzentrierten Laserstrahl mit außergewöhnlicher Leistungsdichte führt.

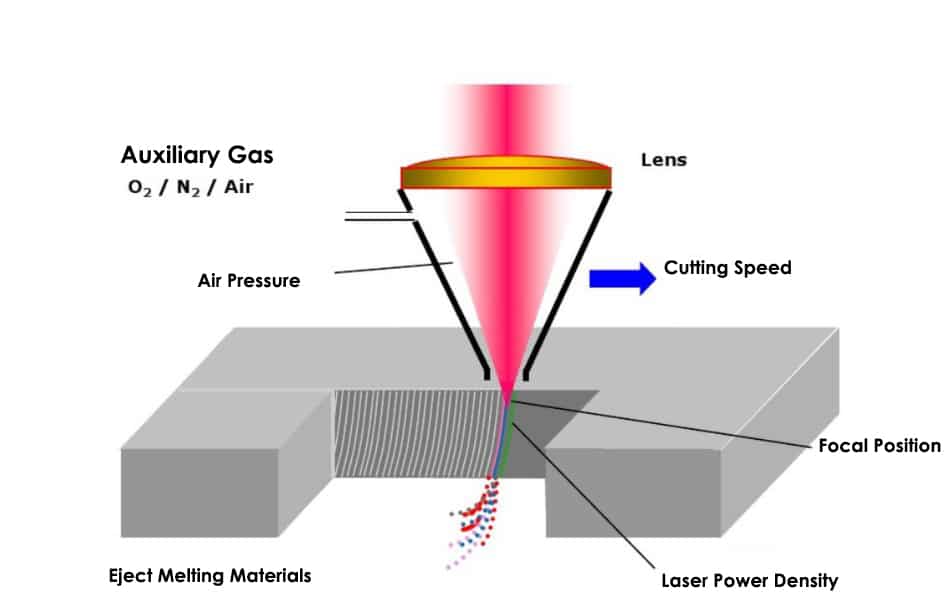

Bei Kontakt mit der Werkstückoberfläche erhitzt der fokussierte Laserstrahl das Material schnell auf seinen Schmelz- oder Verdampfungspunkt. Gleichzeitig wird ein Hochdruck-Hilfsgas (in der Regel Stickstoff oder Sauerstoff, je nach Material) koaxial zum Laserstrahl geleitet. Dieses Gas dient mehreren Zwecken: Es hilft beim Ausstoßen des geschmolzenen Materials aus der Schnittfuge, verhindert in einigen Fällen die Oxidation und trägt zur Kühlung der Schneidzone bei. Durch die präzise Steuerung der Strahlbewegung über CNC-gesteuerte Bewegungssysteme und die Manipulation der Werkstückposition lassen sich komplizierte Schnittmuster mit bemerkenswerter Genauigkeit erzielen.

Das Faserlaserschneiden hat die Metallverarbeitung revolutioniert und bietet erhebliche Vorteile gegenüber herkömmlichen mechanischen Schneidverfahren:

Die Faserlasertechnologie entwickelt sich ständig weiter und wird in Bezug auf die Ausgangsleistung, die Strahlqualität und die Schneidfähigkeiten immer besser. Durch diese kontinuierliche Weiterentwicklung wird der Anwendungsbereich stetig erweitert, so dass sie in verschiedenen Branchen zunehmend den traditionellen Metallschneideanlagen vorgezogen wird.

Siehe auch:

Faserlaserschneidmaschine Arbeitsprinzip

Beim Laserschneiden wird ein hochintensiver Laserstrahl als Wärmequelle für den präzisen Materialabtrag eingesetzt. Das Verfahren teilt grundlegende Prinzipien mit Laserschweißen arbeitet aber bei wesentlich höheren Temperaturen, oft über 11.000°C. Bei diesen extremen Temperaturen durchläuft das Zielmaterial schnelle Phasenwechsel, einschließlich Schmelzen und Verdampfen. Bei bestimmten Materialien wie Kohlenstoff und Keramik erfolgt der Schneidprozess hauptsächlich durch Sublimation, bei der das feste Material direkt in einen gasförmigen Zustand übergeht.

Beim modernen Metalllaserschneiden werden überwiegend Hochleistungs-Faserlasersysteme eingesetzt, die aufgrund ihrer höheren Effizienz, Strahlqualität und niedrigeren Betriebskosten die traditionellen CO2-Laser weitgehend verdrängt haben. Während des Schneidprozesses erfüllt ein koaxialer Gasstrahl mehrere wichtige Funktionen:

Der Laserschneidprozess bietet mehrere Vorteile gegenüber herkömmlichen thermischen Schneidverfahren:

Beim Laserschneiden kann eine breite Palette von Materialien und Dicken bearbeitet werden. Bei Metallen reichen die Schneidkapazitäten im Allgemeinen von dünnen Folien (einige Mikrometer) bis zu 25-30 mm bei Baustahl, wobei spezielle Systeme bis zu 50 mm schneiden können. Die Technologie eignet sich besonders gut für das Präzisionsschneiden von Materialien mit einer Dicke von bis zu 12 mm, darunter:

Neben Metallen wird das Faserlaserschneiden auch für die Bearbeitung nichtmetallischer Werkstoffe wie z. B:

Die Vielseitigkeit des Laserschneidens erstreckt sich auch auf spezielle Anwendungen, wie z. B:

Zu den wichtigsten Faktoren, die die Effizienz und Qualität des Laserschneidens beeinflussen, gehören:

Die Erstinvestition in eine Faserlaserschneidanlage kann zwar beträchtlich sein, doch bietet die Technologie erhebliche Vorteile in Bezug auf Produktivität, Flexibilität und Teilequalität, was sie zu einem immer wichtigeren Werkzeug in modernen Fertigungsumgebungen macht.

Die wichtigsten Bestandteile von ein CNC Zu den Komponenten des Laserschneiders gehören u. a. der Maschinenrechner, das Steuersystem, der Laser, die Kühlung und der Regler. Für jede dieser Komponenten gibt es ein eigenes Handbuch oder eine Betriebsanleitung, aber die wichtigsten Maschinenstruktur und der Aufbau des elektrischen Steuerungssystems werden hier im Detail beschrieben.

Maschine Host Teil:

Der Host-Teil der Laserschneidmaschine ist der wichtigste Aspekt des Laserschneidprozesses. Er ist für die Genauigkeit und Funktion des Schneidens verantwortlich. Der Host-Teil besteht aus sechs Komponenten: dem Bett, dem Laser, dem Gantry-Teil, der Z-Achsen-Einrichtung, den Hilfsteilen des Arbeitstisches (Schutzabdeckung, Luft- und Wasserkanal) und dem Bedienfeld.

Elektrisches Steuerteil:

Das elektrische Steuersystem der Laserschneidmaschine ist von entscheidender Bedeutung für die Gewährleistung einer Vielzahl von grafischen Bahnen. Das elektrische Steuerungssystem besteht hauptsächlich aus dem numerischen Steuerungssystem und dem elektrischen Niederspannungssystem. Die Laserschneidmaschine ist mit der Software CYPCUT ausgestattet und arbeitet auf der Plattform WINDOWS XP, die einen stabilen und zuverlässigen Betrieb gewährleistet. Das System ist mit einem 32-Bit-Mikroprozessor und einer Ethernet-Kommunikationsschnittstelle ausgestattet.

Das System zeichnet sich durch eine schnelle Interpolationsgeschwindigkeit aus, ist einfach zu bedienen, hat eine gute dynamische Leistung und eine hohe Belastbarkeit. Der Steuerteil des elektrischen Niederspannungssystems befindet sich im elektrischen Schaltschrank und dient als elektrische Steuerungsschnittstelle. Für die Komponenten des elektrischen Teils werden bekannte, weltweit anerkannte Marken verwendet, um einen stabilen Betrieb und ein sensibles Ansprechverhalten zu gewährleisten.

Der Antriebsmotor ist ein AC-Servomotor, der zum Antrieb des X-Achsen-Portals und des Y-Achsen-Skateboards des Laserschneiders verwendet wird. Er zeichnet sich durch eine gute Beschleunigungsleistung und schnelle Reaktion aus. Die maximale Positioniergeschwindigkeit beträgt bis zu 50m/min. Die Z-Achse der Laserschneidmaschine ist die Vorschubachse, die von einem AC-Servomotor angetrieben wird. Der Z-Achsen-Schneidkopf zeichnet sich durch ein gutes dynamisches Ansprechverhalten aus und kann sowohl mit Servo- als auch mit NC-Steuerung gesteuert werden.

Die Hauptkomponente der Laserschneidmaschine ist entscheidend für die gesamte Maschine. Die Schneidpräzision und die Funktion der Maschine werden durch die Hauptkomponente erreicht, die das Bett (Y-Achse), den Strahl (X-Achse), die Z-Achse, den Arbeitstisch sowie den Luft- und Wasserkanal umfasst.

Rahmen der Laserschneidmaschine

Das Bett ist aus hochfestem Gusseisen gefertigt und mit einem geschweißte Struktur. Es unterliegt Stressabbauverfahren, darunter GlühenSchruppen, Halbschlichten und Schlichten. Dies gewährleistet einen gründlichen Spannungsabbau und reduziert die Verformung der Maschine, was eine langfristige Genauigkeit gewährleistet.

Der AC-Servomotorantrieb und der koaxiale Fahrbalken werden von einem numerischen Steuerungssystem gesteuert, so dass sich die Y-Achse hin- und herbewegen kann. Dies führt zu einer schnellen und zügigen Bewegung. Der Bewegungshub der Maschine beträgt 1500mm * 3000mm.

Die Zahnstange und die Linearführung sind mit einer geschlossenen, staubdichten Vorrichtung ausgestattet, die sich durch eine leichte Staubabdeckung und einen zuverlässigen Betrieb auszeichnet. Diese Präzisionsprodukte garantieren effektiv die Antriebsgenauigkeit. Der Hub an beiden Enden der Maschine wird durch Endschalter kontrolliert, und die Maschine ist auf beiden Seiten durch elastische Kissen geschützt, um eine sichere Bewegung der Maschine zu gewährleisten.

Abschnitt Balken

Das Trägerbauteil wird durch Schweißen eines hochfesten Vierkantrohrs hergestellt und nach der künstlichen Alterung bearbeitet, um die Gesamtsteifigkeit und Festigkeit zu erhöhen. Der Bearbeitungsprozess umfasst die Grobbearbeitung, die Vibrationsalterung, die Halbfertigbearbeitung, die Vibrationsalterung und die Endbearbeitung.

Der Balken ist auf der Tragschiene des Bettes montiert, die sowohl lineare als auch flache Führungsschienen aufweist. Der Antrieb durch einen Servomotor und die Rotation des Getriebes über ein Untersetzungsgetriebe ermöglichen es dem Skateboard, sich in der Z-Achse in X-Richtung hin und her zu bewegen. Der Bewegungshub beträgt 1450 mm.

Der Hub wird durch einen Endschalter während der Bewegung kontrolliert, und beide Enden sind durch elastische Kissen geschützt, um die Sicherheit des Systems zu gewährleisten. Die Oberseite und die Seiten des Trägers sind mit einer Abdeckung versehen, und zwischen dem Träger und dem Querschlitten befindet sich ein einziehbarer Schutz, um eine vollständig geschlossene Umgebung für die Zahnstange und die Linearführung zu gewährleisten, die frei von äußeren Einflüssen ist.

Der optische Pfad ist teilweise mit einer Schutzvorrichtung abgedichtet, um eine vollständig geschlossene Struktur des optischen Pfades zu schaffen.

Austauschbare Workstation Base und Workstations (optional)

Die Arbeitsplätze sind aus einer robusten Gesamtkonstruktion Schweißkonstruktion für Stärke und Stabilität. Der Wechseltisch ist in zwei Bereiche unterteilt: eine Schaltvorrichtung und zwei bewegliche Schneidtische.

Die Wechseleinrichtung ist an der Rückseite des Bettes befestigt und wird hauptsächlich zum Austausch des oberen und unteren Tisches verwendet. Beim Schneiden eines Werkstücks kann der andere Schneidtisch zum Zuführen und Entladen von Material verwendet werden, um die Effizienz der Laserschneidmaschine zu verbessern.

Jeder verfahrbare Schneidtisch besteht aus einem Schweißrahmen mit einer Auflagefläche für das Werkstück. Der Arbeitstisch kann bis zu 800 kg tragen. Die beiden Tische können über einen Kettenantrieb automatisch ausgetauscht werden, was die Produktionseffizienz deutlich erhöht.

Die Tischmitte ist mit einem Universalkugelsitz ausgestattet, und vier Universalkugeln in der Mitte nehmen 44 Werkstücke auf. Der Zylinderantrieb und der Ritzel-Zahnstangen-Mechanismus ermöglichen eine Drehung der Schwenkstange um 180°.

Der Spiralschlauch-Schnellanschluss wird in den Schnellanschluss der Schneidestation eingeführt und der pneumatische Schalter geöffnet. Der Zylinderantrieb dreht die Schwenkstange um 180° nach oben, und die 44 Universalkugeln stützen das Werkstück, so dass es auf den Kugeln abrollen kann und keine Kratzer durch das Gleiten des Werkstücks auf einem Stützgitter entstehen.

Wenn das Werkstück positioniert ist, wird der pneumatische Schalter betätigt, und der Zylinder schwenkt über den Zahnstangenmechanismus um 180° nach unten, wobei die Universalkugeln knapp unter das Pendel gebracht werden, um Beschädigungen während des Schneidvorgangs zu vermeiden.

Dieser Mechanismus, bei dem das Werkstück während des Vorschubs und der Positionierung auf den Kugeln rollt, anstatt auf einem Stützgitter zu gleiten (wie bei herkömmlichen Methoden), schützt die glatte Oberfläche des Werkstücks und reduziert die Arbeitsintensität des Bedieners.

Z-Achse Gerät

Die Z-Achse ist für die Hubbewegung des Schneidkopfs zuständig. Diese Bewegung wird von der numerischen Steuerung über einen Servomotor gesteuert, der eine Kugelumlaufspindel antreibt, um das Z-Achsen-Skateboard in eine Auf- und Abwärtsbewegung zu versetzen.

Der Verfahrweg der Z-Achse beträgt 100 mm, und der Hub wird am oberen und unteren Ende mit Endschaltern kontrolliert. Zusätzlich sind an beiden Enden der Kugelumlaufspindel flexible Dämpfer angebracht, um die Sicherheit der Bewegung zu gewährleisten.

Hochwertige Kugelumlaufspindel und Linearführungen werden verwendet, um die Genauigkeit der Übertragung zu gewährleisten. Die Z-Achse kann aufgrund ihrer separaten Interpolationsbewegung als CNC-Achse fungieren und sich im Tandem mit der X- und Y-Achse bewegen. Sie kann auch umgeschaltet werden auf Servosteuerung durch die elektronische Steuerung des Schneidkopfs, um unterschiedlichen Anforderungen gerecht zu werden.

Die Servosteuerung der Z-Achse wird über den CNC-SystemDas Ergebnis ist ein hohes Maß an Genauigkeit und Stabilität, das die Qualität des Schneidens gewährleistet. Der Schneidkopf ist versiegelt und gedämpft, um seine Lebensdauer zu verlängern.

Ein am Schneidkopf angebrachter Kapazitätssensor erfasst den Abstand zwischen der Düse und der Plattenoberfläche und sendet die Informationen an das Steuerungssystem zurück. Die Steuerung verwendet diese Informationen dann, um den Motor der Z-Achse zu steuern und den Abstand zwischen Düse und Platte konstant zu halten und so die Qualität des Schnitts zu gewährleisten.

Der Schneidkopf verfügt über eine Mutter zum Einstellen der Brennweite, so dass die Position des Fokus je nach Material und Dicke des Schneidguts angepasst werden kann, was zu einem guten Schnittbild führt.

Hinweis: Die Düse ist ein Verschleißteil des Prozesses, und der Benutzer kann Ersatzdüsen mit verschiedenen Durchmessern aufbewahren, um sie leicht ersetzen zu können.

Abschnitt Elektrische Steuerung

Das elektrische Steuerungssystem der CNC-Laserschneidmaschine besteht hauptsächlich aus einem numerischen Steuerungssystem, einem Servosystem und einem elektrischen Niederspannungssystem.

Die Laserschneidmaschine ist mit dem CNC-System CYPCUT ausgestattet, das auf dem PC-CNC-System WINDOWS XP basiert und eine schnelle Interpolationsgeschwindigkeit und einfache Bedienung bietet.

Das Servosystem besteht aus einem japanischen Yaskawa AC-Servomotor und -Antrieb, die für ihre Stabilität, Zuverlässigkeit und hohe Belastbarkeit bekannt sind.

Auf der Vorderseite der Laserschneidmaschine befinden sich zwei Funktionstasten, zwei Softkeys für die Bedienung und zwei USB-Anschlüsse, die in der folgenden Reihenfolge von links nach rechts angeordnet sind: Not-Aus-Schalter, Netzschalter, Schneidstarttaste und Schneidstopptaste.

Die Softkeys für die Bedienung haben je nach Betriebsart unterschiedliche Funktionen, wodurch die Anzahl der Bedientasten reduziert und das Bedienfeld vereinfacht wird.

Die Betriebsfunktionen werden über ein Menü angezeigt, so dass die Bedienung in verschiedenen Modi intuitiv ist.

Basierend auf dem Lasergenerator kann der Laserschneider unterteilt werden in:

A. Festkörperlaser Kutter. Der Festkörper-Laserschneider kann in den Bonus Steine Laserschneider, YAG-Laserschneider unterteilt werden.

B. Halbleiterlaser Kutter.

C. Flüssiglaserschneider.

D. Gaslaser Kutter.

Siehe auch:

Wenn auf der Grundlage der Struktur, die Laserschneider können in unterteilt werden:

Außerdem gibt es auch eine Form der Übertragung des optischen Flugstrahls mit beweglichem Gelenkarm, die als konstanter Flugweg bezeichnet wird.

Beim Schneidprozess des Laserschneiders mit fliegendem Strahl bewegt sich nur der Schneidkopf in X- und Y-Richtung, die Position des Tisches ist fest.

Solch ein Laserschneider ist vorhanden:

Daher wird es vom Markt als das Hauptmodell des internationalen Marktes hoch angesehen.

Für andere Bauteile werden technische Kunststoffe, Glasfasern, Edelstahl usw. verwendet.

Zu den verfügbaren Lasergeneratoren gehören der CO2-Achsen-Schnellfluss-Lasergenerator, der RF-Board-Debugging-Lasergenerator, der Swirl-Lasergenerator, der Festkörperlasergenerator und ein Faserlasergenerator.

Die einseitige Linearführungsschiene mit Rollenstruktur ist eine kostengünstige und praktische Lösung für wirtschaftliche Anwendungen. Die alternative Struktur ist die Antriebseinheit, die den Antrieb und die Führungsschiene integriert, wodurch die Installation, die Fehlersuche und die Präzision einfacher zu gewährleisten sind, obwohl sie etwas teurer sind.

Die Installation und die Inbetriebnahme der Laserschneidmaschine sind für jeden Betrieb sehr wichtig, deshalb lesen Sie bitte vor der Inbetriebnahme die folgenden Details.

Vorsichtsmaßnahmen beim Auspacken:

Inhalt prüfen:

Für die Aufstellung und Befestigung der Laserschneidmaschine beachten Sie bitte den Fundamentplan des Werks. Stellen Sie sicher, dass die Maschine in die Hebeposition transportiert wird.

Bitte lassen Sie die Verkabelung der Stromverteilung von einem professionellen Elektriker entsprechend den Anforderungen durchführen und achten Sie darauf, dass das Gerät bei der Installation und Befestigung nicht beschädigt wird.

Installieren und befestigen Sie die Laserschneidmaschine gemäß dem werkseitigen Fundamentplan und in Übereinstimmung mit den von uns empfohlenen Grundsätzen für Auslegung, Installation und Befestigung. Achten Sie darauf, dass die Laserschneidanlage durch die Installation und Befestigung nicht beschädigt wird.

Inbetriebnahme der Maschine muss von fachkundigem Personal und unter strikter Einhaltung der einschlägigen Vorschriften durchgeführt werden. Vor der Inbetriebnahme wird empfohlen, sich mit der Leistung der Laserschneidmaschine vertraut zu machen und die beiliegenden technischen Informationen zu lesen. Eine ordnungsgemäße Inbetriebnahme ist unerlässlich, um den normalen Betrieb der Maschine zu gewährleisten. Wenn Sie Hilfe benötigen, setzen Sie sich bitte umgehend mit uns in Verbindung, damit wir Ihnen eine zufriedenstellende Lösung anbieten können.

Hinweis: Dieser Debugging-Prozess umfasst die Inbetriebnahme nach dem Einschalten.

Anschluss von Teilen im Verteilerschrank

Beginnen Sie mit der Identifizierung der Teile entsprechend den Anforderungen, wie unten beschrieben:

Nach Abschluss der Installation wird jeder Verteilerschrank wie folgt angeschlossen:

(A) Überprüfen Sie, ob die drei Anschlüsse am Ende der Y-Achsen-Verlängerung während des Transports beschädigt wurden (die drei Anschlüsse sind: ein 16-adriger Hochleistungsstecker, ein 19-adriger Luftfahrtstecker, ein 4-Encoder-Stecker und ein Verstärkerstecker), wie unten gezeigt:

Luftfahrtstecker

Hochbelastbarer Stecker

Geber Stecker

Verstärker-Stecker

(B) Stecken Sie die Stecker in ihre entsprechenden Positionen (die Positionen sind eindeutig). Der Encoder-Stecker sollte in den entsprechenden Servoantrieb entsprechend der Nummer eingesteckt werden, und der Verstärker-Stecker sollte in den Höhenversteller eingesteckt werden.

(C) Schließen Sie das Netzkabel des Wasserkühlers im Verteilerschrank an die vorgesehene Stelle an, wie unten dargestellt:

Netzstecker

Netzstecker Anschlussposition

(D) Schließen Sie die Hauptstromversorgung an, bei der es sich um ein dreiphasiges Vierleitersystem handelt, wobei die gelbe und die grüne Ader als Nullleitung und die übrigen drei als Stromleitung dienen. Damit ist der Anschluss des externen Stromkreises abgeschlossen. Im nächsten Abschnitt werden wir den Wasseranschluss besprechen.

Warnung:

Das Erdungskabel des Netzkabels muss sicher geerdet werden, um Störungen der Signale innerhalb des Maschinengehäuses zu vermeiden und die Gefahr von Leckagen zu verringern.

Anforderungen an die Installation

Die Kältemaschinen sollten gleichmäßig aufgestellt werden und einen ausreichenden Abstand zur Wand haben. Der Aufstellungsort der Kältemaschinen muss über einen ausreichenden Luftein- und -auslass verfügen, um eine schlechte Kühlung zu verhindern und hohe Temperaturen im Verteilerschrank zu vermeiden.

Inspektion der Ausrüstung

Vor der Installation ist es wichtig, den Wassertank von Ablagerungen zu reinigen und sicherzustellen, dass das Wasser frei von Verunreinigungen ist. Überprüfen Sie dann die Verbindungen des Wasserleitungssystems, um sicherzustellen, dass sie dicht sind.

Installationsverfahren

Schließen Sie die Einlass- und Auslassrohre des Kühlers entsprechend den Schildern auf dem Gehäuse des Kühlers an und verbinden Sie sie mit den Einlass- und Auslasstüren des Lasers, wobei darauf zu achten ist, dass die Richtung des Einlasses und des Auslasses des Wasserrohrs nicht verschoben wird. Vergewissern Sie sich vor dem Anschließen der Wasserleitung, dass die Außenseite der Kältemaschine frei von Ablagerungen und Fremdkörpern ist.

Normen für die Wasserqualität

Stellen Sie sicher, dass das Abwasserventil geschlossen ist, und füllen Sie Wasser in den Tank ein. Der Wasserstand im Tank sollte weniger als 30 mm bis 50 mm betragen, um ein Überlaufen zu verhindern. Es ist strengstens untersagt, normales Leitungswasser in den Kühlaggregaten zu verwenden; es muss hochwertiges reines, destilliertes oder deionisiertes Wasser verwendet werden. Die Zugabe von korrosiven Flüssigkeiten ist strengstens untersagt.

Einschalten der Inbetriebnahme

Hinter dem Wasserkühler befindet sich ein Luftschalter. Wenn der Wasserkanal gut angeschlossen ist, schalten Sie den Schalter ein, um den Betrieb zu testen. Wenn die Pumpe anläuft, prüfen Sie, ob Wasserlecks in den Verbindungen vorhanden sind. Wenn dies der Fall ist, schalten Sie den Strom aus und beheben Sie das Problem, bevor Sie die Pumpe wieder einschalten.

Regulierung der Wassertemperatur

In einem klimatisierten Raum wird die Wassertemperatur im Allgemeinen auf 22-24 Grad Celsius eingestellt. In einem nicht klimatisierten Raum wird die Wassertemperatur um 2-5 Grad Celsius niedriger als die Raumtemperatur eingestellt. Wenn das Wasser an der Rohrwand kondensiert, ist dies ein Zeichen dafür, dass die Temperatur des Wasserkühlers zu niedrig eingestellt ist.

Wirkung und Regulierung der Düsen

A) Düse

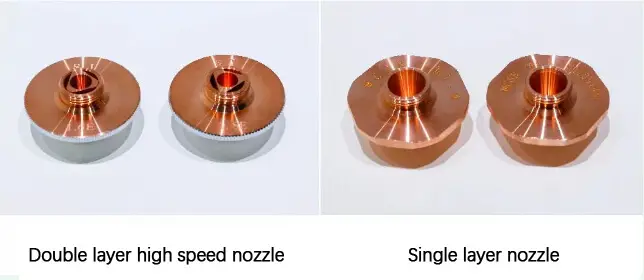

Die Konstruktion der Düse und die Strömungsverhältnisse des Strahls wirken sich direkt auf die Qualität des Schnitts aus; die Genauigkeit der Düsenherstellung hängt eng mit der Schnittqualität zusammen.

B) Hauptfunktionen der Düse:

▲ Um zu verhindern, dass Schneidreste und andere Verunreinigungen in den Schneidkopf gelangen und die Fokuslinse beschädigen.

▲ Die Düse kann die Situation der Schneidgasentladung verändern, die Größe und den Bereich der Gasdiffusion steuern und so die Schneidqualität beeinflussen.

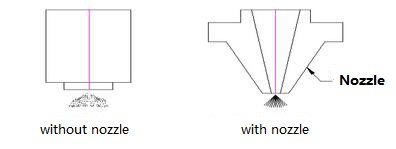

Die nachstehende Abbildung zeigt den Fall des Auswurfs bei installierter und nicht installierter Düse.

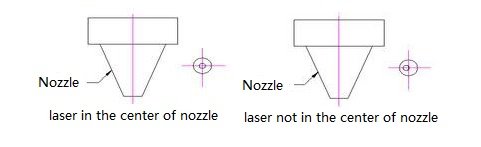

Schritte zur Einstellung der Düse, um den Laser von der Mitte der Düse aus passieren zu lassen

Im Vergleich zu CO2-Laser-Schneidemaschine, Faser-Laser-Schneidemaschine ist kein optischer Weg, müssen nur die Laser an der Düse Mund einzustellen.

Im Vergleich zu CO2-Laserschneidmaschinen, Faserlaserschneidmaschinen haben keinen optischen Pfad und erfordern lediglich eine Justierung des Lasers an der Düse.

Schalten Sie den mechanischen Verschluss aus, entfernen Sie die weißen Aufkleber und achten Sie darauf, dass Sie die relative Position nicht verändern.

Wenn der Unterschied zwischen der Düsenposition und der Lasermitte zu groß ist, können die Aufkleber nicht auf das Mittelloch ausgerichtet werden. Da die Lasermitte feststeht, kann die Mitte der Düse durch Drehen der Einstellschraube am Schneidkopfgriff auf die Lasermitte eingestellt werden.

Wiederholen Sie die obigen Schritte, bis das Laserloch auf dem weißen Aufkleber mit der Mitte der Düse übereinstimmt, und bestätigen Sie, dass die Lasermitte mit der Düsenmitte übereinstimmt.

Siehe unten:

Die Beziehung zwischen der Düse und der Schnittqualität:

Wenn der Mittelpunkt der Düse nicht mit dem Mittelpunkt des Lasers übereinstimmt: Auswirkungen auf die Schnittqualität

Wenn das Schneidgas ausgestoßen wird, kann es zu einem ungleichmäßigen Gasvolumen kommen, was dazu führt, dass der Schneidabschnitt auf einer Seite eher treppenförmig verläuft und auf der anderen Seite nicht. Beim Schneiden von Blechen unter 3 mm ist die Auswirkung gering, beim Schneiden von Blechen über 3 mm ist die Auswirkung jedoch schwerwiegender, und das Schneiden ist möglicherweise gar nicht möglich.

Beim Schneiden von scharfen Ecken oder Werkstücken mit kleineren Winkeln kann es zu lokalen Überschmelzungen kommen, und das Schneiden dicker Bleche ist möglicherweise nicht möglich.

Beim Lochstechen ist es aufgrund der Instabilität schwierig, die Zeit zu kontrollieren, und das Eindringen in dicke Platten kann zum Schmelzen führen. Dies kann auch die Kontrolle der Durchdringungsbedingungen erschweren, und die Auswirkungen auf kleine Teile sind gering.

Zusammenfassend lässt sich sagen, dass die Mitte der Düse und die Konzentrizität des Lasers wichtige Faktoren für die Schnittqualität sind, insbesondere wenn das Werkstück dicker ist. Daher ist es notwendig, die Mitte der Düse an die Konzentrizität des Lasers anzupassen, um einen besseren Schnitt zu erzielen.

Anmerkung:

Eine Verformung der Düse oder Verschmutzungen können die gleichen Auswirkungen auf die Schnittqualität haben wie oben beschrieben. Daher sollte die Düse vorsichtig gehandhabt werden, um Verformungen zu vermeiden, und etwaige Verschmutzungen sollten umgehend gereinigt werden. Die Herstellung der Düse erfordert eine höhere Präzision, und es müssen geeignete Installationsmethoden befolgt werden. Wenn die schlechte Qualität der Düse zu Veränderungen der Schnittbedingungen führt, sollte die Düse umgehend ausgetauscht werden.

Auswahl der Düsenöffnung

Der Unterschied im Düsendurchmesser ist unten dargestellt:

| Düse Blende | Luftstrom | Kapazität zur Entfernung von Flüssigschmelze |

| Klein | Schnell | Stark |

| Groß | Langsam | Schwach |

Der Durchmesser der Düse beträgt φ 1,0 mm, φ 1,4 mm, φ 2,0 mm, φ 2,5 mm, φ 3,0 mm usw. Der aktuelle Düsendurchmesser beträgt häufig φ 1,4mm, φ 2,0mm. Wie unten gezeigt:

Der Unterschied zwischen den beiden oben genannten Durchmessern ist wie folgt:

Zusammenfassend lässt sich sagen, dass die Düsengröße einen erheblichen Einfluss auf die Qualität des Schneidens und der Perforation hat. Derzeit werden bei Laserschneidmaschinen meist Düsenöffnungen von φ1,4 mm und φ2 mm verwendet.

Anmerkung:

Je größer die Düsenöffnung, desto wahrscheinlicher ist es, dass Funken und Schmelzespritzer beim Schneiden die Linse beschädigen und ihre Lebensdauer verkürzen.

Beim Laserschneiden hat das Verhältnis zwischen dem Fokus des Strahls und der Oberfläche des zu schneidenden Blechs einen großen Einfluss auf die Schnittqualität, und es ist entscheidend, die Fokusposition richtig einzustellen.

Dies geschieht in der Regel durch die Einstellung des Fokus durch einen Testschnitt, bei dem der Fokus in der richtigen Position ist, wenn der Schnitt die wenigste hängende Schlacke und die kleinste Größe auf der entsprechenden Linie aufweist. Stahlplatte.

Wenn sich die Position des Schneidkopfes relativ zur Platte ändert, müssen auch die Nullpunkte des Schneidkopfes und des Sensors angepasst werden. Die Feinabstimmung kann durch Einstellen der Schnitthöhe in der Software erfolgen.

Wenn größere Anpassungen erforderlich sind, kann es notwendig sein, die Position des Sensors und seiner Halterung anzupassen, um den Fokus richtig einzustellen.

Gehen Sie bei diesen Einstellungen vorsichtig vor, da ein Fehltritt dazu führen kann, dass der Schneidkopf auf die Oberfläche aufschlägt und die Teile beschädigt werden.

Die Beziehung zwischen der Fokusposition und dem Schneideffekt

| Name und Fokusposition | Material schneiden und Querschnittsmerkmale |

| Brennweite Null: Fokus auf die Schnittfläche des Werkstücks | Kohlenstoff Stahlschneiden Anweisungen |

| Konzentrieren Sie sich auf die Oberfläche der Schneiden Bogen und Pfeil, die obere Oberfläche ist glatt, die untere Oberfläche ist nicht glatt | |

| Positive Brennweite: der Brennpunkt im Inneren von Schneidbögen | Anleitung zum Schneiden von Aluminium |

| Der Fokus in der Mitte, so gibt es eine größere glatte Oberfläche, Schnittbreite breiter als der Null-Fokus, große Luftströmung beim Schneiden, Perforation Zeit länger als die Null-Fokus | |

| Negativer Fokus: Fokus unterhalb der Schnittbögen | Schneiden von rostfreiem Stahl Anweisungen |

| Schneiden von rostfreiem Stahl mit Hochdruck-Stickstoff, Abblasen von geschmolzener Schlacke zum Schutz der Schnittfläche, Schnittbreite erhöht sich mit der Werkstückdicke |

Die Wahl der Schneidgeschwindigkeit einer Laserschneidmaschine ist entscheidend und hängt vom Material und der Dicke des zu schneidenden Blechs ab. Die Schneidgeschwindigkeit hat einen erheblichen Einfluss auf die Qualität des Laserschneidens.

Die Wahl einer geeigneten Schnittgeschwindigkeit erhöht nicht nur die Effizienz der Laserschneidmaschine, sondern gewährleistet auch eine hohe Schnittqualität.

Hier sehen Sie die Auswirkungen unterschiedlicher Schnittgeschwindigkeiten auf die Schnittqualität:

Die Auswirkung auf die Schnittqualität bei einer zu hohen Vorschubgeschwindigkeit beim Laserschneiden

Die Auswirkung auf die Schnittqualität bei einer zu langsamen Vorschubgeschwindigkeit beim Laserschneiden:

Wie unten dargestellt:

Die Wahl des Schneidgases beim Laserschneiden hängt von dem zu schneidenden Material ab. Die Wahl des Schneidgases und des Drucks hat einen erheblichen Einfluss auf die Schnittqualität.

Die Hauptfunktion des Schneidgases besteht darin, die Verbrennung zu unterstützen und die Wärme abzuführen, indem es die Rückstände wegbläst und verhindert, dass sie in die Düse gelangen und die Linse beschädigen.

Einfluss von Schneidgas und Druck auf die Schnittqualität

Einfluss des Schneidgasdrucks auf die Perforation

Wenn Schneiden von rostfreiem Stahlbleibt der Schneidgasdruck unabhängig von der Materialdicke hoch.

Zusammenfassend lässt sich sagen, dass die Auswahl des Laserschneidgases und des Drucks an die spezifischen Bedingungen und Umstände der jeweiligen Anwendung angepasst werden muss.

Unsere Laserschneidanlagen werden mit zwei Gasleitungen geliefert, eine für Sauerstoff und Luft und eine für Hochdruck-Stickstoff. Diese beiden Gaskanäle müssen an ein Druckminderventil angeschlossen werden, wie in der Abbildung unten dargestellt.

Beschreibung des Überdruckventils: Die linke Seite der Tabelle zeigt den aktuellen Druck, die rechte Tabelle die verbleibende Gasmenge.

"Warnung"

Die Wahl der Laserleistung Es ist wichtig, die Schneidleistung auf der Grundlage des Materials und der Dicke des Blechs zu bestimmen. Eine zu kleine oder zu große Laserleistung führt zu einer schlechten Schnittqualität.

A) Eine zu geringe Laserleistung führt dazu, dass nicht geschnitten wird. B) Wenn die Laserleistung zu hoch eingestellt ist, schmilzt die gesamte Schnittfläche und der Schlitz ist zu breit, was zu einer schlechten Schnittqualität führt. C) Wenn die Laserleistung nicht ausreichend eingestellt ist, kommt es zu Schneidverschmutzungen und Narben auf der Schnittfläche.

Daher führt die Einstellung einer angemessenen Laserleistung zusammen mit dem geeigneten Schneidgas und Druck zu einer guten Schnittqualität ohne Schmelzflecken.

Siehe:

Um die Schwankungen in der Größe des Brennflecks zu reduzieren, die durch Änderungen der Strahlgröße vor der Fokussierung verursacht werden, bieten die Hersteller von Laserschneidsystemen mehrere Optionen an, aus denen der Benutzer wählen kann:

Bei fast allen Heißschneideverfahren muss zunächst ein kleines Loch in die Platte gebohrt werden. In der Vergangenheit war ein Laserstanze wurde zum Ausstanzen des Lochs verwendet, bevor der Laserschnitt begann. Es gibt zwei grundlegende Methoden für Laserschneidmaschinen ohne Stanzvorrichtung:

Nach der kontinuierlichen Laserbestrahlung bildet sich in der Mitte des Materials eine Grube, die dann durch den Sauerstoffstrom zusammen mit dem Laserstrahl schnell entfernt wird. Die durchschnittliche Lochgröße hängt von der Blechdicke ab, und der durchschnittliche Durchmesser der Sprenglöcher beträgt die Hälfte der Blechdicke. Dieses Verfahren eignet sich nicht für hochpräzise Teile (wie z. B. Ölsieb-Nahtrohre), da der Lochdurchmesser sehr groß ist und die Rundheit. Es wird nur für Schrott verwendet. Außerdem ist der für das Perforieren verwendete Sauerstoffdruck derselbe wie für das Schneiden, was zu erheblichen Spritzern führt.

Ein gepulster Laser mit einer Spitzenleistung wird zum Schmelzen oder Verdampfen einer kleinen Materialmenge verwendet, wobei Luft oder Stickstoff als Hilfsgas eingesetzt wird, um die Ausdehnung des Lochs aufgrund der exothermen Oxidation zu verringern. Der verwendete Sauerstoffdruck ist niedriger als beim Schneiden. Jeder gepulste Laser erzeugt nur kleine, tiefe Partikel, so dass es nur wenige Sekunden dauert, dicke Bleche zu perforieren. Sobald die Perforation abgeschlossen ist, wird das Hilfsgas sofort durch Sauerstoff zum Schneiden ersetzt. Dieses Verfahren führt zu einem kleineren Perforationsdurchmesser und einer besseren Perforationsqualität als das Sprengbohren.

Der Laser muss eine hohe Ausgangsleistung sowie zeitliche und räumliche Eigenschaften des Strahls aufweisen, so dass der allgemeine CO2-Lasergenerator die Anforderungen des Laserschneidens nicht erfüllen kann. Darüber hinaus muss die Pulsperforation über ein zuverlässiges Gassteuerungssystem verfügen, um Gasart, Druckumschaltung und Perforationszeit zu steuern. Die Übergangstechnologie von der Pulsperforation zum kontinuierlichen Schneiden sollte hervorgehoben werden, um qualitativ hochwertige Schnitte zu erzielen.

Zu den Schneidbedingungen, die sich normalerweise während des Beschleunigungsabschnitts ändern, gehören theoretisch Brennweite, Düsenposition und Gasdruck. Es ist jedoch unwahrscheinlich, dass sich diese Bedingungen in einer so kurzen Zeitspanne ändern.

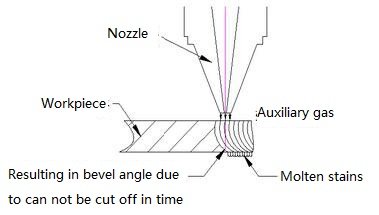

Beim Schneiden von Stahl mit einem Laser werden der Laserstrahl und der Sauerstoff durch eine Düse auf das Material gerichtet und bilden einen Luftstrom. Damit der Schnitt effektiv ist, muss der Luftstrom eine hohe Geschwindigkeit und ein hohes Volumen aufweisen, um die Oxidation zu fördern und das geschmolzene Material zu entfernen. Die Qualität des Schnitts wird nicht nur durch den Laserstrahl, sondern auch durch die Konstruktion der Düse und die Steuerung des Luftstroms (z. B. den Düsendruck und die Position des Materials im Verhältnis zum Luftstrom) beeinflusst.

Die Laserschneiddüse hat ein einfaches Design mit einem kleinen runden Loch am Ende einer konisch zulaufenden Öffnung. Die Düse besteht in der Regel aus Kupfer, das verschleißanfällig ist und daher häufig ausgetauscht werden muss. Daher werden in der Regel keine strömungsmechanischen Berechnungen und Analysen durchgeführt. Als Düsendruck wird der Druck des Gases bezeichnet, das seitlich aus der Düse ausgestoßen wird, gemessen in Überdruck (Pg).

Bei der Anwendung wird das Gas aus der Düse ausgestoßen und erreicht die Oberfläche des Materials in einer bestimmten Entfernung, die als Schneiddruck (Pc) bezeichnet wird. Das Gas dehnt sich dann auf den Atmosphärendruck (Pa) aus. Die Forschung zeigt, dass mit steigendem Düsendruck (Pn) auch die Strömungsgeschwindigkeit und der Schneiddruck zunehmen. Mit Hilfe einer Formel lässt sich die Luftstromgeschwindigkeit berechnen:

V = 8,2d2 (Pg + 1)

Wobei: V = Gasdurchflussgeschwindigkeit in L/min d = Düsendurchmesser in mm Pg = Düsendruck (Überdruck) in bar

Für verschiedene Gase gibt es unterschiedliche Druckschwellen. Wenn der Düsendruck einen bestimmten Wert überschreitet, geht der Luftstrom von Unterschall in Überschall über. Diese Schwelle hängt vom Verhältnis von Pn zu Pa und dem Freiheitsgrad der Gasmoleküle ab. Im Falle von Sauerstoff beträgt die Schwelle beispielsweise Pn = 1 bar x (1,2)3,5 = 1,89 bar. Ist der Düsendruck noch höher (Pn/Pa = (1 + 1/n)1 + n/2, wobei Pn = 4 bar), geht der Luftstrom von einer normalen schrägen Stoßwelle in eine positive Stoßwelle über, was den Schneiddruck und die Luftstromgeschwindigkeit verringert und eine Wirbelbildung auf der Materialoberfläche verursacht, was die Fähigkeit des Luftstroms, das geschmolzene Material zu entfernen, schwächt und die Schneidgeschwindigkeit beeinträchtigt.

Daher wird die konische Düse mit einem kleinen runden Loch verwendet, und der Druck der Sauerstoffdüse wird oft unter 3 bar gehalten.

Um das Modell, die Größe und die Anzahl der anzuschaffenden Laserschneider zu bestimmen, ist es wichtig, den Umfang der Produktion Ihres Unternehmens, die zu verarbeitenden Materialien und die Schnittstärke zu kennen. Es ist ratsam, eine einfache Aufstellung für den späteren Kauf zu erstellen.

Laserschneidmaschinen werden in verschiedenen Branchen eingesetzt, z. B. für Mobiltelefone und Computer, BlechverarbeitungElektronik, Druck, Verpackung, Leder, Kleidung, Industriegewebe, Werbung, Handwerk, Möbel, Dekoration, medizinische Geräte und Instrumente.

Die beliebtesten Modelle auf dem Markt sind der 3015 und der 2513, die 3×1,5 m bzw. 2,5×1,3 m (Breite x Länge der Bettseite) groß sind. Die Größe des Laserschneiders ist jedoch kein Problem, da die Anbieter in der Regel Laserschneider in verschiedenen Größen zur Auswahl anbieten, die auch individuell angepasst werden können.

Zum Preis von Faserlaserschneidmaschinen finden Sie weitere Informationen in einem entsprechenden Beitrag. Professionelles Personal kann vor Ort Simulationslösungen durchführen oder Lösungen anbieten, und sie können auch ihre eigenen Materialien zum Hersteller bringen, um Muster anzufertigen.

Wenn Sie einen Laserschneider benötigen, ist es einfach, einen zu kaufen. Selbermachen kann schwierig sein und führt möglicherweise nicht zu Kosteneinsparungen. Es gibt Menschen, die von Laserschneidern begeistert sind und eine Metall-Laserschneider indem sie die Software, den Schaltkreis und die Maschinen selbst entwickelten. Dieser Prozess dauerte etwa drei Monate.

Wenn Sie jedoch lernen und praktische Erfahrungen sammeln möchten, kann der Bau einer Maschine von Anfang bis Ende eine erfüllende Erfahrung sein. Sehen Sie sich die folgenden Ressourcen für DIY-Laserschneider an:

| Laserschneider-Verschleißteilliste | |

|---|---|

| Nein. | Artikel |

| 1 | Schutzlinse |

| 2 | Filterelement |

| 3 | Düse aus Kupfer |

| 4 | Fokusobjektiv |

| 5 | Keramischer Ring |

| 6 | Kollimationslinse |

| 7 | Verstärker |

| 8 | Verstärkeranschluss |

Zum Beispiel:

Nehmen wir an, Sie schneiden 50.000 Meter 1 mm dicken Edelstahl. Die Berechnung des Zeitraums kann aufgrund der kurzen Bohrzeit für dünne Bleche und der unterschiedlichen Produktionsverfahren, die möglicherweise keinen Leerhub erfassen, variieren. Daher spiegeln die statistischen Ergebnisse Effizienz- und Kostenvergleiche möglicherweise nicht genau wider.

Hinweis: Die Be- und Entladezeit wird bei der Berechnung nicht berücksichtigt.

Faserlaserschneider mit einer Leistung von 2000W:

50.000 m ÷ 20 m/min ÷ 60 min = 41,7 h ≈ 5 Tage

41,7 h x (27,8 RMB + 70 RMB) ≈ 4078 RMB

CO2-Laserschneider mit einer Leistung von 3000W:

50.000 m ÷ 8 m/min ÷ 60 min = 104,2 h ≈ 13 Tage

104,2 h x (63,5 RMB + 70 RMB) ≈ 13911 RMB

CO2-Laserschneider mit einer Leistung von 2000 W:

50.000 m ÷ 6,5 m/min ÷ 60 min = 128,2 h ≈ 16 Tage

128,2 h x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1mm SS | Faserlaser 2000W | CO2-Laser 3000W | CO2-Laser 2000W |

|---|---|---|---|

| Zeit(Tag) | 5 | 13 | 16 |

| Kosten(RMB) | 4078 | 13911 | 15488 |

Zum Beispiel:

Schneiden von 2 mm starkem rostfreiem Stahl, insgesamt 50.000 Meter, über einen grob geschätzten Zeitraum:

Faserlaserschneider mit einer Leistung von 2000 W:

50.000m ÷ 8,5m/min ÷ 60 min = 98 Stunden ≈ 12 Tage

98 Stunden × (27,8 RMB + 70 RMB) ≈ 9588 RMB

CO2-Laserschneider mit einer Leistung von 3000W:

50.000m ÷ 4,5m/min ÷ 60 min = 185,2 Stunden ≈ 23 Tage

185,2 Stunden × (63,5 RMB + 70 RMB) ≈ 24724 RMB

CO2-Laserschneider mit einer Leistung von 2000 W:

50.000m ÷ 3m/min ÷ 60 min = 277,8 Stunden ≈ 34,7 Tage

277,8 Stunden × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2mm SS | Faserlaser 2000W | CO2-Laser 3000W | CO2-Laser 2000W |

|---|---|---|---|

| Zeit(Tag) | 12 | 23 | 34.7 |

| Kosten(RMB) | 9588 | 24724 | 33475 |

| Kosten(RMB) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| Laser-Generator(KW) | 6.1 | 19.6 | 26.1 |

| Wasserkühlmaschine(KW) | 5.6 | 7 | 10.5 |

| Hilfskraft(KW) | 5.6 | 5.6 | 5.6 |

| Laserschneider(KW) | 8.4 | 8.4 | 8.4 |

| Gas(N2+H2+CO2) | 0 | 7 | 10 |

| Fokus Linse | 0.74 | 1 | 1 |

| Keramischer Körper | 0.8 | 0.8 | 0.8 |

| Schneiddüse | 0.2 | 0.2 | 0.2 |

| Reflektierende Linse | 0 | 0.9 | 0.9 |

| Schutzglas | 0.4 | 0 | 0 |

| Operation Gesamt(RMB) | 27.8 | 50.5 | 63.5 |

| Sauerstoff | (20mm Baustahl)12~18RMB/h | ||

| Stickstoff | (8mm Edelstahl)50~150 RMB /h | ||

| Artikel | Dicke(mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| Schnittgeschwindigkeit(m/min) | ||||

| Baustahl | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Zusammenfassung

Um das ordnungsgemäße Funktionieren einer Laserschneidmaschine zu gewährleisten, muss sie regelmäßig gewartet werden. Da die Maschine mit hochpräzisen Komponenten arbeitet, ist es wichtig, den Wartungsprozess sorgfältig durchzuführen und die Betriebsverfahren strikt einzuhalten. Es wird auch empfohlen, eine bestimmte Person mit der Wartung zu beauftragen, um Schäden an den Komponenten zu vermeiden.

Die folgenden Ersatzteile sollten Sie immer vorrätig haben:

A) Aceton (Reinheit 99,5%, mit weniger als 0,3% Wasser und 500ml Fassungsvermögen) B) Saugfähige Watte (5 Packungen, medizinische Qualität oder optische Qualität) C) Alkohol (500ml, mit Reinheit 99,5%+) D) Tropfer (medizinisch) E) Wattestäbchen (zwei Packungen) F) Multimeter (eins).

Die Anweisungen für die Installation oder den Austausch der internen Linse des Schneidkopfs sind ebenfalls enthalten.

(1) Vor dem Einsetzen der optischen Linse ist es wichtig, dass Sie: saubere Kleidung tragen, Ihre Hände mit Seife oder Reinigungsmittel reinigen und saubere weiße Handschuhe tragen; keine Teile der Linse mit bloßen Händen berühren; die Linse von der Seite nehmen, ohne die Linsenbeschichtung direkt zu berühren.

(2) Vermeiden Sie es, beim Zusammenbau des Objektivs mit dem Mund darauf zu blasen; legen Sie das Objektiv auf eine saubere Arbeitsfläche und legen Sie ein paar Blätter professionelles Papier darunter.

Behandeln Sie das Objektiv vorsichtig, um Quetschungen oder Stürze zu vermeiden, und üben Sie keine Gewalt auf die Oberfläche der Objektivbeschichtung aus. Reinigen Sie den Objektivhalter vor dem Einsetzen des Objektivs mit einer sauberen Luftpistole, um Staub und Schmutz zu entfernen. Setzen Sie das Objektiv dann vorsichtig in den Objektivhalter ein.

(3) Wenden Sie beim Einsetzen der Linse in den Linsenhalter keine übermäßige Kraft an, um die Linse zu befestigen, da dies zu einer Verformung der Linse führen und die Strahlqualität beeinträchtigen kann.

(4) Vorsichtsmaßnahmen beim Auswechseln der optischen Linse:

Schritte zur Reinigung der Linse der Laserschneidmaschine:

Blasen Sie zunächst den Staub auf dem Spiegel mit einer sauberen Luftpistole aus. Verwenden Sie dann ein sauberes Wattestäbchen, um den Schmutz zu entfernen. Tauchen Sie das Wattestäbchen in neuen hochreinen Alkohol oder Aceton und machen Sie kreisförmige Bewegungen von der Mitte des Objektivs nach außen.

Wiederholen Sie den Vorgang, bis die Linse sauber ist, und wechseln Sie nach jedem Durchgang ein neues sauberes Wattestäbchen aus. Verwenden Sie ein sauberes Tuch, um eventuelle Rückstände auf dem Spiegel zu entfernen, und achten Sie darauf, ihn nicht zu zerkratzen. Beobachten Sie die Linse mit viel Licht, um zu sehen, ob die Reflexion gut ist, was bedeutet, dass die Linse gereinigt wurde. Wenn die Reflexion nicht gut ist, fahren Sie mit dem Reinigungsprozess fort.

Zum Schluss setzen Sie die gereinigte Linse nach der oben beschriebenen Methode in den Spiegelfuß ein. Es ist verboten, dasselbe Wattestäbchen erneut zur Reinigung zu verwenden.

Lagerung von optischen Linsen

Elektrische Inspektion

Die Wartung umfasst vor allem die Überprüfung der Stabilität der täglichen Versorgungsspannung, die Aufrechterhaltung der Sauberkeit und der ordnungsgemäßen Belüftung des Schaltschranks der Maschine sowie die Gewährleistung der Unversehrtheit und Sicherheit aller elektrischen Komponenten.

Wartungszyklus

A) Der Wartungszyklus des Lasers, des Kühlers und des Luftkompressors sollte gemäß dem in der Bedienungsanleitung angegebenen Zeitplan erfolgen.

B) Die erste Wartung der Maschine sollte nach 24 Betriebsstunden durchgeführt werden, gefolgt von einer weiteren Wartung nach 100 Betriebsstunden, dann eine Überholung nach sechs Monaten, und danach sollte die Wartung alle sechs Monate oder einmal im Jahr durchgeführt werden (je nach den spezifischen Kundenbedingungen).

Wartung während des Betriebs

Bevor Sie die Maschine in Betrieb nehmen, ist es wichtig, dass Sie eine tägliche Kontrolle und Wartung der Laserschneidmaschine gemäß der täglichen Inspektionsliste durchführen. Wenn Sie während des Betriebs der Maschine ungewöhnliche Geräusche wahrnehmen, halten Sie sie sofort an und führen Sie eine gründliche Inspektion durch. Schalten Sie die Laserschneidmaschine nach dem Gebrauch in der richtigen Reihenfolge aus und reinigen Sie sowohl den Maschinentisch als auch den Bereich um ihn herum. Lassen Sie keine fremden Gegenstände auf dem Maschinentisch oder dem Bedienfeld liegen.

Wartung bei langfristiger Nichtnutzung

Wenn die Maschine längere Zeit nicht benutzt wird, sollten Sie die beweglichen Teile mit einem Schutzanstrich, z. B. Öl oder Fett, versehen. Wickeln Sie sie in Rostschutzpapier ein und überprüfen Sie sie regelmäßig auf Rost, entfernen Sie ihn umgehend und führen Sie Rostschutzmaßnahmen an den betroffenen Stellen durch. (Ziehen Sie eine Staubschutzhaube in Betracht, wenn es das Budget zulässt.) Führen Sie regelmäßige Reinigungs- und Inspektionsarbeiten an der Maschine durch.

| Probleme | Verursacht | Lösungen |

|---|---|---|

| Teile werden ohne Hilfsgasabgabe bearbeitet | 1. Mangel an Druck; | 1. Prüfen Sie den Luftdruck; |

| 2. das Magnetventil oder die Drahtleitung ist gebrochen; | 2. das Magnetventil oder die Magnetventilleitung überprüfen | |

| Es gibt ein abnormales Geräusch bei der Bewegung der Achse | 1. keine Schmiermittel auf den beweglichen Teilen; | 1. Schmiermittel hinzufügen; |

| 2. prüfen, ob der Bewegungspfad sicher ist | 2. Prüfen Sie die Sicherheit der beweglichen Teile. | |

| Am Schneidkopf befindet sich kein Laser oder das Licht ist schwach. | 1. kein Lichtsignal; | 1. Überprüfen Sie die PWM-Signalleitung; |

| 2. Der Laser oder die Faser ist gebrochen; | 2. Prüfen Sie, ob der Laseralarm ausgelöst wurde; | |

| 3. Düsenstock; optischer Pfad teilweise; | 3. die Düse austauschen; 4. den optischen Pfad einstellen | |

| Das Schnittmuster stimmt nicht mit der Größe der Zeichnung überein | 1. die Programmfehler; | 1. Lesen Sie die Anleitung. Prüfen Sie, ob die Bedienung korrekt ist; |

| 2. die Positionierungsgenauigkeit beeinträchtigt ist; | 2. überprüfen Sie die Genauigkeit der Maschine qualifiziert ist; | |

| 3. das Servo ist beschädigt; | 3. das Servosystem ersetzen oder reparieren |

Die führenden Unternehmen in der Welt der Laserschneidmaschinen:

Top Laserschneidmaschinen Hersteller: Sie können sich auch beziehen auf die Liste der führenden Hersteller von Laserschneidmaschinen auf der ganzen Welt.

Hinweis: Es gibt nicht die eine "beste" Option, sondern nur bessere Optionen, wählen Sie die für Sie am besten geeignete.

Das Laserschneiden ist ein ausgereiftes Fertigungsverfahren, und die Leistung der Top-Marken-Laserschneidmaschinen unterscheidet sich nicht wesentlich. Die Wahl der besten Laserschneidmaschine hängt in erster Linie von den Produktionsmaterialien ab. Die folgenden Faktoren müssen berücksichtigt werden:

Sicherheitsvorkehrungen und Sicherheitszeichen vor und während der Benutzung

Steht für "Achtung", bei Nichtbeachtung kann es zu Verletzungen oder Schäden am Gerät kommen

Stellt es gibt einen Laserstrahl durch, nicht aus dem Strahl gehen, sonst wird es Verbrennungen auf den menschlichen Körper oder sogar lebensbedrohlich verursachen

Es besteht die Gefahr einer Hochspannungsversorgung, nicht in die Nähe von hohem Druck kommen, andernfalls kann es zu einem elektrischen Schlag oder sogar lebensbedrohlich werden

Vorsichtsmaßnahmen:

A) Schauen Sie niemals direkt in den Laser, auch nicht in das rote Licht.

B) Halten Sie Personen und arbeitsfremde Gegenstände aus der Reichweite des Lasers fern, wenn Sie den Shutter öffnen.

C) Der Bediener muss eine Schutzbrille tragen und während des Betriebs der Laserschneidmaschine anwesend sein.

D) Wenn während der Benutzung ein Problem auftritt, betätigen Sie sofort den Not-Aus-Schalter oder schalten Sie die Hauptstromversorgung aus.

E) Überwachen Sie während des Betriebs ständig die Kühlwassertemperatur und den Arbeitsgasdruck.

F) Bedienen Sie die Maschine nur mit entsprechender Schulung und unter Beachtung sicherer Betriebsverfahren. Unbefugten Personen ist die Bedienung der Maschine strengstens untersagt.

G) Der Laser der Laserschneidmaschine ist ein Laserprodukt der Klasse 4, und der unsichtbare Laserstrahl, die Linsenreflexion und das Streulicht können für den menschlichen Körper, insbesondere für die Augen, schädlich sein. Das Personal muss die notwendigen Vorsichtsmaßnahmen treffen, um Brände zu vermeiden.

H) Die Abgase, die beim Laserschneiden entstehen, können für den Bediener schädlich sein; stellen Sie daher sicher, dass der Staubsauger der Maschine ordnungsgemäß funktioniert.

I) Halten Sie die Laserschneidanlage sauber und ordentlich, schmieren Sie sie nach Vorschrift und verwalten Sie Werkzeuge und Zubehör ordnungsgemäß, um Verluste zu vermeiden. Bei Störungen ist die Maschine sofort anzuhalten und der zuständige Techniker zu informieren, wenn der Bediener das Problem nicht lösen kann.

J) Um Stromschlagschäden zu vermeiden, darf nur professionelles Wartungspersonal die elektrischen Steuerteile der Laserschneidmaschine überprüfen oder reparieren.

Ein-/Ausschaltreihenfolge:

A) Schalten Sie zunächst die externe Stromquelle ein, um den Schaltschrank mit Strom zu versorgen.

B) Vergewissern Sie sich, dass der Schalter des Wasserkühlers eingeschaltet ist (schalten Sie den Schalter des Wasserkühlers nach dem Gebrauch nicht aus).

C) Prüfen Sie, ob der Not-Aus-Schalter in der gelösten Stellung ist.

D) Drehen Sie den Schlüsselschalter in die Stellung "Ein".

E) Schalten Sie den Computer ein.

F) Schalten Sie zum Schluss den Laser nach links ein.

Um die Laserschneidanlage auszuschalten, kehren Sie die Reihenfolge dieser Schritte um.

Nutzung und Programmierung von Software:

Anweisungen zur Verwendung der Software finden Sie im Handbuch. Die Einzelheiten werden hier nicht behandelt.

Automatische Kalibrierung für den Höhensensor:

Wenn Sie den Höhensensor kalibrieren müssen, wenn Sie die Düse wechseln oder wenn der Servoabstand nicht genau ist, kann die Kalibrierung die Höhe des Anhängers korrigieren. Die Schritte sind wie folgt:

A) Bewegen Sie den Schneidkopf bis auf ca. 5 mm an die Oberfläche der Platte heran.

B) Wählen Sie am Höhensteuerungsbrenner "Kalibrierung" → "Schwebekopfkalibrierung" → "Bestätigen".

C) Der Schneidkopf fällt während des Vorgangs zweimal ab, was etwa 10 Sekunden dauert. Überprüfen Sie während dieser Zeit die Position der Platte.

D) Die Kalibrierungskurve wird auf dem Höhenkontrollbrenner angezeigt, wenn die Kalibrierung abgeschlossen ist. Für ein normales Kalibrierungsergebnis sollte die Kurve gleichmäßig sein. Wenn das Kalibrierungsergebnis schlecht ist, wirkt sich dies auf die Schneidwirkung aus und die Kalibrierung muss erneut durchgeführt werden.

Es gibt mehrere Faktoren, die die Kalibrierungsergebnisse beeinflussen können, darunter:

Die Kalibrierungsergebnisse werden als A, B, C oder D klassifiziert. Das Laserschneidgerät kann normal verwendet werden, wenn das Kalibrierungsergebnis über "C" liegt, und eine Neukalibrierung ist erforderlich, um Störungen zu beseitigen, wenn das Ergebnis "D" ist.

Dieser Abschnitt befasst sich mit der Bedeutung der Lasersicherheit und enthält Richtlinien für den sicheren Betrieb von Laserschneidmaschinen. Es ist wichtig, dass jeder Bediener die allgemeinen Kenntnisse und Sicherheitsmaßnahmen kennt, um sein Wohlergehen zu gewährleisten.

"Vorsichtsmaßnahmen"

A) Ernennung von Sicherheitsbeauftragten, die ihre Zuständigkeiten festlegen und Sicherheitsschulungen für Laseranwender anbieten.

B) Legen Sie den Bereich für das Lasersicherheitsmanagement fest und stellen Sie Warnschilder am Eingang auf. Die Schilder sollten Informationen über die Leistung der Maschine enthalten, Laser-TypDas Verbot des Zutritts für Außenstehende und die Bedeutung des Augenschutzes. Auch der Name des Sicherheitsbeauftragten sollte angegeben werden.

C) Bediener von Laserbearbeitungsmaschinen müssen eine spezielle Ausbildung absolvieren und dürfen die Maschine nur mit Genehmigung des Sicherheitsbeauftragten bedienen.

Die größte Gefahr für den menschlichen Körper geht vom Laser aus und betrifft die Augen und die Haut. Eine Laserbestrahlung kann zu Verbrennungen an jedem Körperteil führen, daher ist es wichtig, dass kein Körperteil in den der Lichtweg von Lasergeräten, um Schäden durch unsachgemäße Verwendung zu vermeiden.

Schutz für Augen und Haut

Bei der Laserbearbeitung werden in der Regel CO2- und YAG-Laser eingesetzt, die jeweils Lasertyp können den menschlichen Körper unterschiedlich schädigen. Der YAG-Laser ist schädlicher, da seine Wellenlänge eine hohe Durchlässigkeit für das menschliche Auge aufweist, wodurch die Netzhaut geschädigt werden kann. Andererseits verursachen CO2-Laser Schäden vor allem in Form von Hornhautverbrennungen an den Augen. Beide Arten von Lasern Exposition kann zu grauem Star am Auge und zur Gefahr von Hautverbrennungen führen. Daher ist es wichtig, dass während des Anpassungsprozesses je nach Art des verwendeten Lasers geeignete Schutzmaßnahmen getroffen werden.

Brandverhütung

Beim Laserschneiden werden häufig Sauerstoff und Funken verwendet, was die Brandgefahr erhöht. Daher sollte der Arbeitsbereich keine brennbaren oder explosiven Materialien enthalten und über die notwendigen Schutzvorrichtungen verfügen.

A) Vermeiden Sie das Berühren von Schaltern mit nassen Händen, um einen Stromschlag zu vermeiden

Die mit Leuchtzeichen gekennzeichneten Bereiche der Laserschneidmaschine weisen darauf hin, dass diese Teile unter hoher elektrischer Spannung stehen oder elektrische Komponenten enthalten. Bediener, die sich in der Nähe dieser Teile aufhalten oder Wartungsarbeiten durchführen, sollten vorsichtig sein, um einen Stromschlag zu vermeiden. Dazu gehören die Schutzabdeckung an der Position des Servomotors, der Verteilerkasten hinter der Säule, der Transformatorschrank der Laserschneidmaschine und die Schaltschranktüren usw.

B) Machen Sie sich mit den Funktionen und Tasten vertraut

Lesen Sie das Handbuch und den Schaltplan der Maschine gründlich durch, damit Sie sich mit den Funktionen und Tasten der Laserschneidmaschine vertraut machen können.

C) Unerlaubte Änderungen an den Maschinenparametern verbieten

Öffnen Sie nicht einfach die elektrischen Türen und verbieten Sie unbefugte Änderungen an den Maschinenparametern, den Servoparametern und den Potentiometern (in Übereinstimmung mit der Austauschtabelle). Wenn eine Änderung erforderlich ist, müssen Sie vom Hersteller der Laserschneidanlage geschult und vom Fachpersonal genehmigt werden. Denken Sie daran, die Parameterwerte zu notieren, bevor Sie Änderungen vornehmen, damit der ursprüngliche Zustand bei Bedarf wiederhergestellt werden kann.

D) Schützen Sie sich vor Hochspannung und Röntgenstrahlen

Die allgemeine Versorgungsspannung des Bearbeitungslasers beträgt mehrere Tausend bis Zehntausend Volt, so dass es wichtig ist, eine Exposition gegenüber der Hochspannung des Lasers und den von der Elektronenröhre unter Hochspannung erzeugten Röntgenstrahlen zu vermeiden.

E) Vermeiden Sie das Berühren von stromführenden Teilen des Schaltschranks

Berühren Sie keine stromführenden Teile des Schaltschranks, wenn dieser unter Strom steht, wie z. B. die numerische Steuerung, die Servoeinrichtung, den Transformator, den Lüfter usw.

Alert:

Warten Sie nach einem Stromausfall mindestens 5 Minuten, bevor Sie den Anschluss berühren. Nach einem Stromausfall kann für eine gewisse Zeit Hochspannung zwischen den Stromleitungsanschlüssen herrschen.

"Benennen Sie einen Sicherheitsbeauftragten"

Benennen Sie einen Sicherheitsbeauftragten, der die Zuständigkeiten festlegt und die Bediener der Laserbearbeitungsanlage über die sichere Bedienung und Sicherheit aufklärt.

"Managementbereich Lasersicherheit"

Legen Sie den Laserschutzbereich fest und bringen Sie eine Warnkarte am Eingang des Bereichs an. Die Warnkarte sollte die Leistung der Laserbearbeitungsmaschine, den Lasertyp, ein Verbot des Zutritts für Außenstehende, eine Warnung zum Schutz der Augen und den Namen des Sicherheitsbeauftragten enthalten.

"Maschinenschlüsselschalter"

Wenn die Laserbearbeitungsmaschine nicht in Gebrauch ist, ziehen Sie den Schlüsselschalter ab und bewahren Sie ihn unter Verschluss auf, um Schäden durch Missbrauch zu vermeiden.

"Abgassystem für Rauch und Gase"

Stellen Sie sicher, dass Rauch, Gas und Laserarbeitsgase, die während der Herstellung entstehen, durch das Abgasrohr ins Freie abgeleitet werden. Alle Gasflaschen sollten ordentlich und sicher gelagert werden.

Die Bediener von Laserschneidmaschinen müssen eine spezielle Ausbildung absolvieren, um ein bestimmtes Niveau zu erreichen, und dürfen nur mit Zustimmung des Sicherheitsbeauftragten arbeiten.

Bei der Verwendung der Laserschneidmaschine oder in der Nähe des Lasers sollte der Bediener oder die Person eine geeignete Laserschutzbrille und Schutzkleidung tragen. In dem Bereich, in dem die Schutzbrille getragen wird, muss eine angemessene Innenbeleuchtung vorhanden sein, um eine reibungslose Arbeit des Bedieners zu gewährleisten.

Zum Schutz des Bedieners muss ein Bearbeitungsraum oder ein Schutzschirm vorhanden sein. Es sollten Sicherheitsvorrichtungen vorhanden sein, um die Ausbreitung des Lasers zu verhindern und die Sicherheit der Bediener zu gewährleisten.

Wenn die Tür des Bearbeitungsraums geöffnet wird, sollte der Laser-Shutter geschlossen sein.

Die folgende Tabelle der Laserschneiddicken könnte für Sie hilfreich sein.

Sie können auch die xls-Datei der Laserschneiddickentabelle herunterladen auf dieser Seite.

Laserschneiden - Dicke und Geschwindigkeitstabelle