Stellen Sie sich vor, Sie schweißen mit einem Präzisionswerkzeug, das das Metall nicht einmal berührt. Remote Laser Welding (RLW) macht sich die Leistung von Faserlasern zunutze, um den Schweißprozess zu revolutionieren und bietet unübertroffene Geschwindigkeit, Flexibilität und Effizienz. In diesem Artikel wird untersucht, wie RLW-Systeme mit ihren hochwertigen Strahlen und der fortschrittlichen Scantechnologie Branchen von der Automobil- bis zur Luftfahrtindustrie verändern. Der Leser erhält einen Einblick in die Funktionsweise, die Vorteile und die Herausforderungen des RLW sowie in die praktischen Anwendungen und Zukunftsaussichten dieser Spitzentechnologie.

Die Technologie des Remote Laser Welding (RLW), ein berührungsloses, robotergestütztes Laserschweißverfahren, hat sich in den letzten Jahren erheblich weiterentwickelt. Dies hat zu einer verbesserten Produktionseffizienz und einer größeren Verarbeitungsflexibilität im Laserschweißprozess geführt.

Das Konzept der RLW wurde erstmals 1996 von John Macken vorgestellt.

Eines der wichtigsten Merkmale des RLW ist die perfekte Kombination aus einem leistungsstarken Fernlicht Qualitätslaser Quelle mit einer langen Brennweite (bis zu 1600 mm) und einer Galvanometer-Abtastvorrichtung.

Im Vergleich zum herkömmlichen Laserschweißen bietet das RLW eine höhere Geschwindigkeit, kürzere Zyklen und größere Flexibilität.

Die Forschung zur RLW-Technologie wurde auf verschiedene Arten von Lasern für eine lange Zeit. Der Hochleistungs-Faserlaser mit einer Wellenlänge von 1080 nm ist in der Lage, den Laserstrahl durch die Faser zu übertragen und die Genauigkeit der Fokussierung und die Verarbeitungsflexibilität zu verbessern.

Andererseits kann der CO2-Laser mit einer langen Wellenlänge von 10,6μm den Strahl nicht durch Glasfasern übertragen.

Aufgrund seiner idealen Wellenlänge und hervorragenden Strahlqualität ist der Hochleistungs-Faserlaser die bevorzugte Wahl für RLW-Anwendungen und übertrifft herkömmliche CO2-Laser und Nd:YAG-Laser.

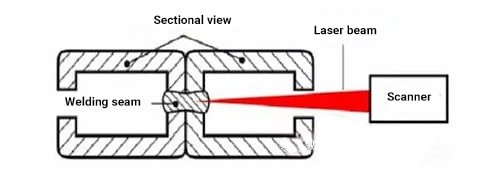

Das Funktionsprinzip des RLW besteht darin, den Laserstrahl durch Galvanometerabtastung zu reflektieren und zu lenken, wodurch eine Hochgeschwindigkeitsübertragung auf die Oberfläche des Werkstücks ermöglicht wird.

Die 2D-Abtastung ist die im RLW-Bereich am häufigsten verwendete Methode. Es besteht aus einem Galvanometersystem mit zwei Lichtabtastspiegeln, die elektrisch gedreht werden können. Das System kann eine Ausgangsleistung von 5 kW bewältigen und ist damit kostengünstiger als das 3D-Scannen.

RLW ist jedoch auch mit einigen Herausforderungen konfrontiert, wie z. B. der Notwendigkeit der Vorverarbeitung, den Anforderungen an die Schweißqualität und -stabilität, der Bereitstellung von Schutzgasund die richtige Einspannung und Positionierung des beschichteten Blechs.

Im Vergleich zum traditionellen Laserschweißen erfordert das RLW eine größere Anzahl von Prozessparametern, die sich grob in drei Gruppen einteilen lassen: Strahlqualität, Bearbeitungsparameter und Materialeigenschaften.

Die Idee des Remote Laser Welding (RLW) ist nicht ganz neu. Das Hauptprinzip besteht darin, den fokussierten Laserstrahl mit Hilfe eines Scanners in einem bestimmten Abstand über dem Werkstück zu reflektieren und zu positionieren. Die typische Brennweite für RLW liegt zwischen 1000 und 1600 mm.

1996 führte John Macken den ersten RLW-Versuch mit einem Laser mit einer Brennweite von 1600 mm durch. Dieser Versuch war ein Meilenstein in der Entwicklung des RLW-Verfahrens, da er das Schweißen von kleinen Lochmustern ermöglichte.

Der Scanner hilft bei der korrekten Projektion des Laserstrahls auf ein großes Werkstück mit einer Fläche von 1 m x 1 m oder noch größer, und die Schweißgeschwindigkeit kann 30 m/min erreichen.

Es gibt zwei allgemeine Arbeitsweisen für das RLW-Verfahren: das RLW-System mit integriertem Scanner und das RLW-System, das auf einem Roboter basiert.

Das RLW-System mit integriertem Scanner verwendet eine Abtasteinheit, in der Regel einen 2D-Scanner, zur Fokussierung und Positionierung des Laserstrahls (siehe Abbildung 1(a)).

Das robotergestützte RLW-System nutzt eine langeFokuslaser optischen Spiegel und einen sechsachsigen Roboter für den Betrieb. Der Roboter ist für die Positionierung des Laserstrahls auf der Oberfläche des Werkstücks zuständig (siehe Abbildung 1(b)).

Abbildung 1. RLW-System mit integriertem Scanner (a) und roboterbasiertes RLW-System (b)

Im Vergleich zum robotergestützten RLW-System hat das RLW-System mit integriertem Scanner ein breiteres Anwendungsspektrum, einen kürzeren Bearbeitungszyklus und eine höhere Genauigkeit. Allerdings stellt dieses System wesentlich strengere Anforderungen an die Qualität des Laserstrahls.

Tabelle 1 enthält einen Vergleich der Leistung des RLW-Systems mit integriertem Scanner, des robotergestützten RLW-Systems und des herkömmlichen Laserschweißens.

Tabelle 1. Vergleich der Parameter zwischen dem Fernschweißverfahren und dem traditionellen Verfahren Laserschweißverfahren

| Typische Leistungsparameter | Traditionelles Laserschweißverfahren | RLW-System mit integriertem Scanner | Robotergestütztes RLW-System |

|---|---|---|---|

| Zyklus | 1 | 3 | 2 |

| Präzision | 3 | 3 | 2 |

| Praktikabilität | 1 | 3 | 3 |

| Flexibilität | 2 | 3 | 3 |

| Programmierbarkeit | 2 | 1 | 2 |

| Investition | 3 | 2 | 3 |

| Instandhaltung | 3 | 2 | 3 |

1=sehr schlecht/sehr niedrig; 2=nicht schlecht; 3=gut

Für erfolgreiche Fernschweißergebnisse müssen die folgenden drei Bedingungen erfüllt sein:

2.2.1. Scanner

Der Scanner sorgt dafür, dass der Laserstrahl entlang der gewünschten Schweißbahn auf der Oberfläche des Werkstücks korrekt geführt und schnell positioniert wird.

Der hochflexible und leichte Scankopf ermöglicht eine schnelle Bewegung des Strahls zwischen den Schweißpunkten, wodurch die für die Positionierung erforderliche Zeit im Vergleich zu herkömmlichen Laserschweißverfahren reduziert wird.

Abbildung 2 zeigt die typischen Komponenten eines Scankopfes. Die Abtasteinheit besteht hauptsächlich aus einer Reihe von Galvanometern und einer Linse.

Beim Remote-Schweißen durchläuft der Laserstrahl zunächst die Linse. Die Linse kann entlang der optischen Achse verstellt werden, um die Fokusposition zu ändern. Der Laserstrahl wird dann reflektiert und nacheinander durch die X- und Y-Galvanometer gelenkt und erreicht schließlich das festgelegte Schweißnaht und die genaue Fokussierung auf die Oberfläche des Werkstücks.

Abbildung 3 zeigt ein typisches 2D-Scannersystem, das einen Nahtverfolgungssensor, eine lineare Projektionsvorrichtung und eine hochempfindliche 2D-Scaneinheit umfasst.

Abbildung 2. Typische Komponenten des Scankopfes

Abbildung 3. Die Hauptkomponenten des 2D-Scannersystems

2.2.2. Faserlaser mit hoher Leistung

In den letzten Jahren haben Hochleistungs-Faserlaser eine rasante Entwicklung durchgemacht und außergewöhnliche Eigenschaften in der Materialbearbeitung gezeigt.

Hochleistungs-Faserlaser mit qualitativ hochwertigen Strahlen können eine extrem hohe Spitzenleistungsdichte von mehreren MW/mm2 liefern, was für das Remote-Laserschweißen über große Entfernungen und mit hoher Geschwindigkeit entscheidend ist.

Forschungsdaten weisen darauf hin, dass Hochleistungs-Faserlaser mehrere Vorteile haben, wie z. B.:

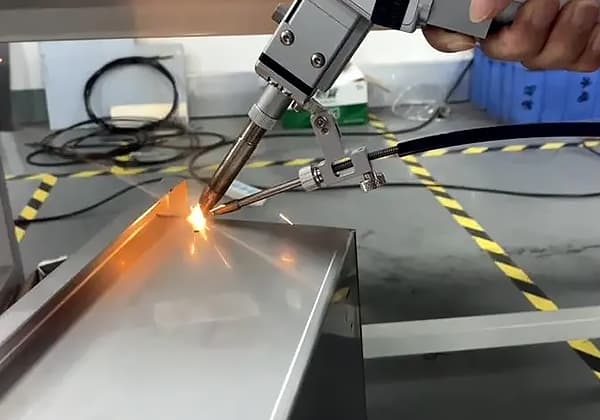

Wie in Abbildung 4 dargestellt, ist eine mit einem Hochleistungs-Faserlaser ausgestattete RLW-Einheit an einem Industrieroboter montiert und verfügt über eine Schweißkopfhalterung.

Die Forschung zeigt, dass Fern Faserlaserschweißen kann die Schweißgeschwindigkeit weiter erhöhen, den Verlust von Schweißdraht und Brenner verringern, die Anforderungen an das Anziehen von Werkzeugen und Bauteilen senken und die mit herkömmlichen Schweißverfahren verbundenen laufenden Wartungskosten reduzieren.

Abbildung 4. RLW-Anlage mit 5 kW Faserlaser

Im Vergleich zum herkömmlichen Laser Schweißverfahrenhat das RLW-System mit integriertem Scanner mehrere Vorteile, wie z. B.:

2.3.1. Effiziente Produktion

Das RLW-System mit integriertem Scanner ist aufgrund seiner hohen Schweißgeschwindigkeit und seines kurzen Bearbeitungszyklus effizienter.

Unter normalen Bedingungen kann die Schweißgeschwindigkeit von 6 m/min auf 30 m/min erhöht werden, abhängig von der Ausgangsleistung des konfigurierten Lasers.

Durch die Eliminierung der arbeitsfreien Zeit für den Scanner kann der Verarbeitungszyklus um 80% weiter verkürzt werden.

Die ununterbrochene Bewegung und die schnelle Positionierung des Scankopfes ermöglichen es dem RLW-System, sich in nur 50 ms zwischen den Schweißnähten zu bewegen, während die Roboterpositionierung normalerweise 2-3 Sekunden dauert.

Dadurch ist der Verarbeitungszyklus des RLW-Systems mit integriertem Scanner 6-10 mal schneller als der des Widerstands. Punktschweißen oder Lichtbogenschweißen.

2.3.2. Hochgradig flexibel

Der große Abstand zwischen dem Scankopf und dem Werkstück im RLW-System bietet eine große Flexibilität beim Schweißen, die mit herkömmlichen Laserschweißgeräten nicht möglich ist.

Wie in Abbildung 5 zu sehen ist, kann die Schweißnaht nur im Langstreckenbetrieb ausgeführt werden.

Ein weiterer Vorteil des Fernbetriebs ist, dass er verhindert, dass Metalldampf oder Spritzer die optischen Komponenten beeinträchtigen.

Darüber hinaus sind bei Langstreckentransporten geringere Anforderungen an die Vorrichtungen zu erfüllen, wodurch die Kosten für die Ausrüstung bei Anwendungen mit schweren oder großen Produkten effektiv gesenkt werden.

Abbildung 5. RLW wird zum Schweißen von Werkstücken mit schlechter Zugänglichkeit verwendet

2.3.3. Kostenvorteil

Die RLW hat ihre Wirtschaftlichkeit bei der Produktion von BIW bereits unter Beweis gestellt. Zahlreiche Forschungsergebnisse zeigen, dass das RLW-System die Produktionskosten auf verschiedene Weise senken kann, z. B:

Das RLW-Verfahren hat jedoch auch seine Nachteile, z. B. den Bedarf an Schutzgas, hochwertigen Trägern, Vorrichtungen und Schweißnahtführung.

Die größte Herausforderung beim RLW ist die Versorgung des Werkstücks mit Schutzgas. Das Hilfsgas muss den gesamten Bearbeitungsbereich abdecken, anstatt sich synchron mit der Schweißnaht zu bewegen. Dies erfordert eine große Anzahl von Düsen, die gleichzeitig Schutzgas mit einer hohen Durchflussrate einspritzen, um Oxidation und Verunreinigungen zu vermeiden. Infolgedessen wird eine große Menge an Schutzgas benötigt, was die Kosten des Prozesses erhöht.

Gegenwärtig wird das Widerstandslaserschweißen (RLW) vor allem für die Massenproduktion von Flachbaugruppen eingesetzt, die oft einen hohen Schweißaufwand erfordern.

Der Automobilbau ist ein wichtiger Anwendungsbereich für RLW.

Bis heute wurden etwa 70 RLW-Systeme in verschiedenen Produktionsprozessen eingesetzt, darunter die Herstellung von Autositzen (z. B. Sitze, Rahmen, Schienen und Verkleidungen), Karosseriebauteilen (z. B. Kofferräume, Rückwände, Türen/Fahrwerksteile, Seitenwände und Wärmetauscher) und Innenraumstrukturen (z. B. Verstärkungsrippen und Heckscheibenablagen/Deckel).

Forscher haben zahlreiche Tests und Studien zu verschiedenen Prozessparametern wie Schweißgeschwindigkeit, Fokusposition, Strahlneigung, Schutzgas, Verbindungsdesign und Grundwerkstoffeigenschaften durchgeführt, um die Strahleigenschaften von RLW zu verbessern. Diese Eigenschaften umfassen LaserleistungStrahlqualität, Wellenlänge, Spotdurchmesser, Brennweite, Modus und Polarisation.

Die Forscher haben RLW, die mit Faserlasern ausgestattet sind, mit vier verschiedenen Arten von Stahl als Basismaterialien, einschließlich Baustahl, verzinktem Stahl, legiertem verzinktem Stahl und rostfreiem Stahl.

Die wichtigsten Prozessparameter sind in der nachstehenden Tabelle 2 aufgeführt.

Tabelle 2. Liste der Prozessparameter der RLW mit Faserlaser

| Grundlegende Materialien | Ausgangsleistung | Brennweite | Durchmesser Spot. | Geschwindigkeit beim Schweißen | Fokus Position | Zeit |

|---|---|---|---|---|---|---|

| (Dicke mm) | KW | mm | μm | m/min | mm | (ref.) |

| Weicher Stahl S355 (1,5 mm) | (mm) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Weicher Stahl S235 | (mm) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Verzinkter Stahl JAC270EN (1,5 mm) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Legierter verzinkter Stahl GA60 (1mm) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Rostfreier Stahl 1.4301 (20mm) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Darüber hinaus haben die Forscher auch verschiedene Prozessparameter wie Ausgangsleistung, Schweißgeschwindigkeit, Schutzgaszufuhr, Strahlneigung und Fokusposition eingehend untersucht.

In der Laserbearbeitung Prozess führt eine Erhöhung der Laserleistung zu einer entsprechenden Erhöhung der Schweißgeschwindigkeit.

Den Daten zufolge erhöht sich beim Schweißen von Baustahl mit Remote-Laserschweißen die Schweißgeschwindigkeit erheblich, wenn die Ausgangsleistung des Faserlasers von 4 kW auf 8 kW erhöht wird, während der Punktdurchmesser konstant bleibt. Mit der Erhöhung der Laserleistung können jedoch Probleme wie Spritzer und durchhängende Schweißnähte auftreten, die sich negativ auf die Schweißqualität.

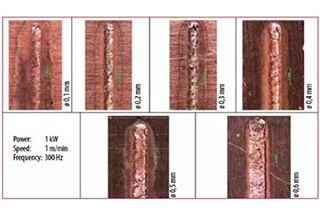

Abbildung 7 zeigt die Beziehung zwischen der Laserleistung und der Schweißgeschwindigkeit sowie der Einschweißtiefe beim Schweißen von Baustahl S355 mittels Remote-Laserschweißen.

Wie das Diagramm zeigt, führt eine Erhöhung der Laserleistung zu einer Steigerung der Schweißgeschwindigkeit und der Eindringtiefe.

Abbildung 7. Der Einfluss der Ausgangsleistung auf die RLW (mit Absaugvorrichtung, ohne Schutzgas, Spotdurchmesser 640 & mm, Brennweite 470 mm, Baustahl S335)

Die Schweißgeschwindigkeit ist ein kritischer Faktor beim Widerstandslaserschweißen (RLW).

Die Schweißgeschwindigkeit wird in erster Linie durch die Leistungsdichte, die erforderliche Eindringtiefe, den Lasermodus, die Fokusposition und die Anzahl der Scans bestimmt.

Die Schweißgeschwindigkeit beeinflusst das Aussehen des Schweißbades, die Form der Schweißnaht und die Einbrandtiefe.

Abbildung 8 veranschaulicht die Beziehung zwischen Schweißgeschwindigkeit und Schweißtiefe beim Remote-Laserschweißen von Edelstahl 1.4301 mit unterschiedlichen Laserleistungen.

Wie in Abbildung 8 dargestellt, führen höhere Schweißgeschwindigkeiten zu geringeren Einschweißtiefen und eine höhere Laserleistung zu größeren Einschweißtiefen.

Abbildung 8. Der Einfluss der Schweißgeschwindigkeit auf die RLW-Schweißtiefe

(Edelstahl 1.4301, 3 Arten von Ausgangsleistung, Brennweite 500mm)

Die Verwendung von Schutzgas beim Remote-Laserschweißen bietet mehrere Vorteile, darunter die Verhinderung der Oxidation des Schweißbereichs, die Reduzierung von Metalldampf, die Entfernung von Metallpartikeln aus dem Strahlengang, die Stabilisierung der Schweißverfahrenund verhindert die Bildung von Plasma.

Bei der Durchführung von RLW an Stahl sind die am häufigsten verwendeten Schutzgase Argon, Helium, Stickstoff und Druckluft.

Die typische Durchflussmenge von RLW-Schutzgas beträgt etwa 15-20 Liter pro Minute, die je nach Länge des Schweißbereichs variiert.

Abbildung 9. Der Einfluss des Schutzgases auf die RLW-Schweißtiefe und Schweißgeschwindigkeit

(Stahlplatte, 8 kW Ausgangsleistung)

Bei der Durchführung von High-Power Remote FaserlaserschweißenDer Einfluss des Schutzgases auf die Schweißtiefe und -geschwindigkeit ist in Abbildung 8 zu sehen.

Unabhängig davon, ob Schutzgas verwendet wird, nimmt die Einbrandtiefe mit zunehmender Schweißgeschwindigkeit weiter ab.

Bei Schweißgeschwindigkeiten von weniger als 5 Metern pro Minute wird der Einsatz von Schutzgas jedoch zu einem wesentlichen Faktor, der den Schweißprozess beeinflusst. Dies ist wahrscheinlich darauf zurückzuführen, dass die große Menge an Metalldampf, die in den kleinen Löchern entsteht, den Schweißprozess behindert.

Als die Schweißgeschwindigkeit auf 14 Meter pro Minute anstieg, wurde der Einfluss des Schutzgases auf die RLW-Schweißtiefe immer deutlicher.

Aufgrund des großen Arbeitsabstandes ist der zulässige Neigungswinkelbereich beim Widerstandslaserschweißen (RLW) sehr groß.

Größe und Form des vom Laserstrahl auf der Werkstückoberfläche erzeugten Flecks variieren mit der Änderung des Neigungswinkels.

Da sich die Leistungsdichte und die Absorption ändern, wirkt sich der Einstrahlungswinkel auf die Eindringtiefe und die Grenzflächenbreite aus.

Wenn der Neigungswinkel 60° übersteigt, wirkt er sich erheblich auf die Einbrandtiefe aus. Bei einem Neigungswinkel zwischen 20° und 30° sind dagegen kaum Unterschiede im Schweißprozess zu beobachten.

Die Daten zeigen, dass der Neigungswinkel zwischen 0° und 20° keinen Einfluss auf die Schweißqualität hat.

Die Fokusposition beeinflusst die Eindringtiefe, die Form der Schweißnaht und die Qualität des Schnitts.

Die Fokuslage des Laserstrahls variiert mit der Dicke des Grundmaterials.

Um die beste Durchdringungswirkung zu erzielen, wird der Brennpunkt in der Regel etwa 1 Millimeter über der Oberfläche des Werkstücks positioniert.

Abbildung 10 veranschaulicht die Beziehung zwischen Brennpunktposition und Eindringtiefe, wenn ein Scheibenlaser wird für das Remote-Laserschweißen von Stahl verwendet.

Wie in Abbildung 10 zu sehen ist, ist die Eindringtiefe am größten, wenn sich der Brennpunkt bei 0 Millimetern auf der Oberfläche des Werkstücks befindet.

Mit zunehmender Entfernung des fokussierten Laserstrahls nimmt die Eindringtiefe ab.

Abbildung 10. Die Auswirkung der Fokusposition auf die Schweißtiefe und -breite der RLW

Der Zweck dieses Artikels ist die Untersuchung der Fern Laserschweißverfahren mit Faserlasern.

Das Remote-Faserlaserschweißen bietet ein großes Potenzial für eine Vielzahl von Anwendungen.

Aufgrund der hohen Produktivität, der ausgezeichneten Flexibilität und der niedrigen Gesamtkosten hat sich das Verfahren in der Automobilherstellung durchgesetzt.

Für das Remote-Faserlaserschweißgerät ist der Scanner die wichtigste Komponente.

Um gute Schweißergebnisse zu erzielen, müssen die Anwender beim Remote-Laserschweißen jedoch auch eine Reihe von Prozessparametern wie Strahlqualität, Laserleistung, Schweißgeschwindigkeit, Schutzgaszufuhr, Fokusposition und andere berücksichtigen.