Stellen Sie sich eine Maschine vor, die so präzise ist, dass sie die kompliziertesten Details eines Triebwerksteils herausarbeiten kann. Das ist die Leistung der fünfachsigen CNC-Maschine. Im Gegensatz zu herkömmlichen dreiachsigen Maschinen bewegt sie sich in fünf Richtungen und ermöglicht so eine unübertroffene Präzision und Effizienz. In diesem Artikel erfahren Sie, wie diese Maschinen die Fertigung revolutionieren, warum sie für komplexe Geometrien unerlässlich sind und wie sie die Produktivität in verschiedenen Branchen steigern. Bereiten Sie sich darauf vor, zu sehen, wie fünfachsige CNC-Maschinen die Zukunft der Hightech-Produktion umgestalten.

Werkzeugmaschinen symbolisieren das Niveau der Fertigungsfähigkeiten einer Nation. Die Spitze der Werkzeugmaschinenherstellung wird durch das fünfachsige Werkzeugmaschinensystem mit numerischer Steuerung repräsentiert.

In gewisser Hinsicht spiegelt sie den industriellen Entwicklungsstand eines Landes wider. Lange Zeit haben die westlichen Industrieländer, allen voran die Vereinigten Staaten, das fünfachsige Werkzeugmaschinensystem mit numerischer Steuerung als wichtige strategische Ressource betrachtet und ein Exportlizenzsystem eingeführt.

Insbesondere während des Kalten Krieges verhängten sie Blockaden und Embargos gegen sozialistische Blockstaaten wie China und die ehemalige Sowjetunion. Ende des letzten Jahrhunderts kam es zum "Toshiba-Zwischenfall", als die japanische Toshiba Corporation mehrere fünfachsige Fräsmaschinen mit numerischer Steuerung an die ehemalige Sowjetunion verkaufte.

Das Ergebnis war eine Verbesserung bei der Herstellung von U-Boot-Propellern, so dass sie vom Sonar der amerikanischen Spionageschiffe nicht mehr entdeckt werden konnten. Daher bestraften die Vereinigten Staaten die Toshiba Corporation wegen des Verstoßes gegen das Embargo für strategische Materialien.

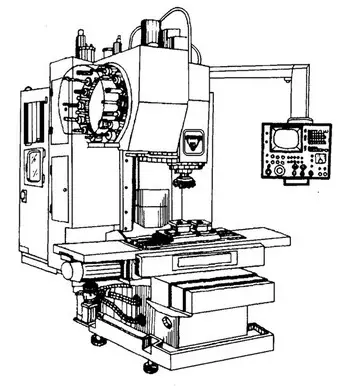

Bearbeitungszentren verfügen über starke integrierte Bearbeitungsfunktionen. Nachdem ein Werkstück einmal aufgespannt wurde, kann es eine beträchtliche Anzahl von Bearbeitungen mit hoher Präzision durchführen.

Bei mittelschweren Serienteilen ist ihre Effizienz fünf- bis zehnmal so hoch wie die herkömmlicher Werkzeugmaschinen, zumal sie viele Aufgaben erledigen kann, die herkömmliche Werkzeugmaschinen nicht bewältigen können. Sie ist besonders geeignet für die Produktion von komplizierte Formen und hochpräzise Einheiten oder die Produktion mehrerer Sorten in kleinem Maßstab.

In der modernen Fertigung nimmt die Präzisionsbearbeitung einen immer höheren Stellenwert ein. Hochwertige CNC-Maschinen und -Formen, die eine Präzisionsbearbeitung ermöglichen, stehen an der Spitze der Fertigungsindustrie. Die Qualität der Formprodukte hängt weitgehend von der CNC-Ausrüstung ab.

In einem wettbewerbsintensiven Marktumfeld erfordert die Fertigung kürzere Produktionszyklen, eine höhere Verarbeitungsqualität, schnellere Produktumrüstungsmöglichkeiten und eine geringere Fertigungstechnologie.

Um diese Bedingungen zu erfüllen, setzen immer mehr Fertigungsunternehmen auf High-End CNC-Maschine Werkzeuge - vier- und fünfachsige Bearbeitungsmaschinen.

Wir wissen, dass eine dreiachsige Werkzeugmaschine nur drei orthogonale Bewegungsachsen hat (allgemein definiert als X-, Y- und Z-Achse) und nur drei Richtungen der linearen Bewegungsfreiheit erreichen kann.

Daher können Strukturen entlang der Achsrichtung des Bearbeitungswerkzeugs bearbeitet werden. Seitliche Strukturmerkmale können nicht bearbeitet werden. (Die dreiachsige Werkzeugmaschine muss mehrere Sätze von Spannvorrichtungen konstruieren, installieren, positionieren und mehrfach einspannen, wodurch die Gesamtbearbeitung zerlegt wird, was den Bearbeitungszyklus verlängert und die Qualität stark verringert).

Unbeschränkte Werkzeuge (oder Werkstücke) haben sechs Freiheitsgrade im Raum. Die Realität ist, dass während ZerspanungBei der Zerspanung entstehen enorme Schnitt- und Reibungskräfte zwischen dem Werkstück und dem Werkzeug.

Um zu verhindern, dass sich die Position des Werkstücks verschiebt, muss es eingespannt und fixiert werden. Fünf-Achsen-CNC-Bearbeitung bedeutet, dass mindestens fünf Koordinatenachsen (drei lineare Koordinaten und zwei rotierende Koordinaten) auf einer einzigen Werkzeugmaschine vorhanden sind, die simultan unter numerischer Computersteuerung koordiniert und bearbeitet werden können.

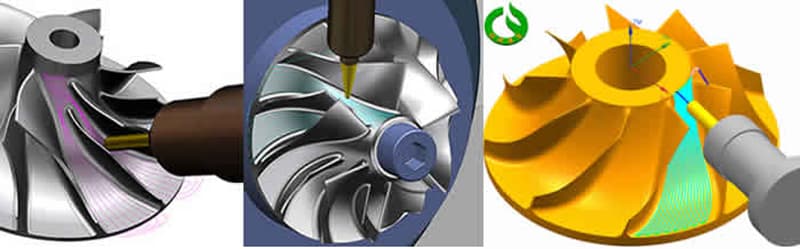

Das fünfachsige verknüpfte CNC-Werkzeugmaschinensystem ist das einzige Mittel zur Bearbeitung von Laufrädern, Schaufeln, Schiffspropellern, Hochleistungsgeneratorrotoren, Turbinenrotoren, großen Dieselmotor-Kurbelwellen und mehr.

Es handelt sich um eine hochtechnologische, hochpräzise Werkzeugmaschine, die speziell für die Bearbeitung komplexer Oberflächen entwickelt wurde und einen bedeutenden Einfluss auf die Luft- und Raumfahrt, das Militär, die Forschung, die Präzisionsinstrumente, die hochpräzise medizinische Ausrüstung usw. eines Landes hat.

Ein Laufrad bezeichnet sowohl ein mit beweglichen Schaufeln bestücktes Rad, das Teil des Rotors von Schnelldampfturbinen ist, als auch die Baugruppe aus dem Rad und den darauf montierten rotierenden Schaufeln.

Ein Dampfturbinengenerator ist ein Generator, der von einer Dampfturbine angetrieben wird. Der vom Kessel erzeugte überhitzte Dampf tritt in die Turbine ein, dehnt sich aus, um Arbeit zu verrichten, und dreht die Schaufeln, die wiederum den Generator zur Stromerzeugung antreiben.

Der verbrauchte Dampf wird nach der Arbeit über den Kondensator, die Wasserumlaufpumpe, die Kondensatpumpe, die Speisewasserheizung und andere Komponenten zur Wiederverwendung in den Kessel zurückgeführt.

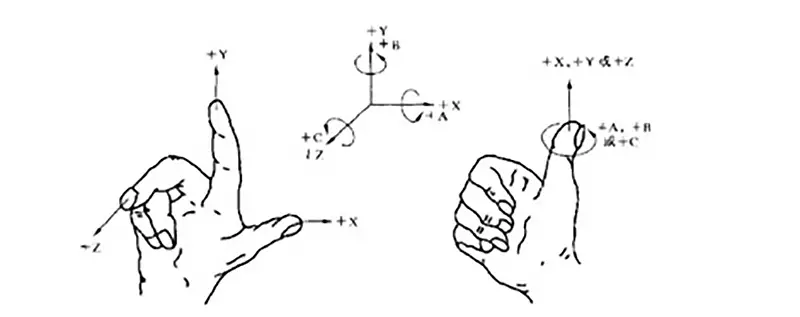

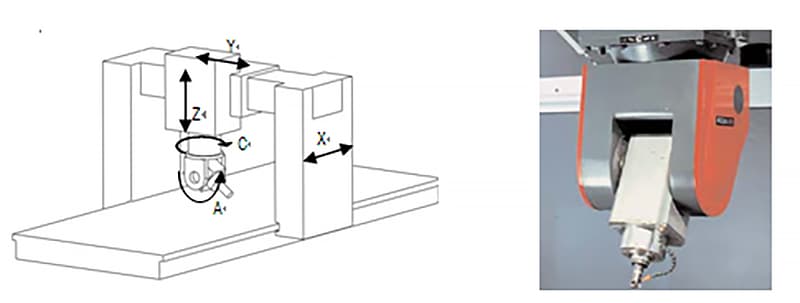

Das Standardkoordinatensystem ist ein rechtshändiges kartesisches System. Die grundlegenden Koordinatenachsen sind drei lineare Achsen: X, Y und Z. Die Drehachsen, die jeder dieser linearen Achsen entsprechen, werden mit A, B bzw. C bezeichnet.

Die fünfachsige CNC-Bearbeitung bezieht sich auf eine Werkzeugmaschine mit mindestens fünf Koordinatenachsen (drei lineare Koordinaten und zwei Rotationskoordinaten), die koordinierte Bewegungen für die Bearbeitung unter der Steuerung eines numerischen Computersystems ausführen kann.

Die "Achse" in ein CNC Werkzeugmaschine bezeichnet eine Bewegungsachse, die auch als räumliche Koordinatenachse betrachtet werden kann, wie die XY-Achse in Koordinaten, wobei jede Bewegungsachse über ein unabhängiges Steuerungs- und Motorantriebssystem verfügt.

Das heißt, die CNC-Werkzeugmaschine verfügt über fünf Servoachsen (außer der Hauptachse), die gleichzeitig interpolieren können (alle fünf Servoachsen können sich gleichzeitig bewegen, um ein einziges Teil zu bearbeiten).

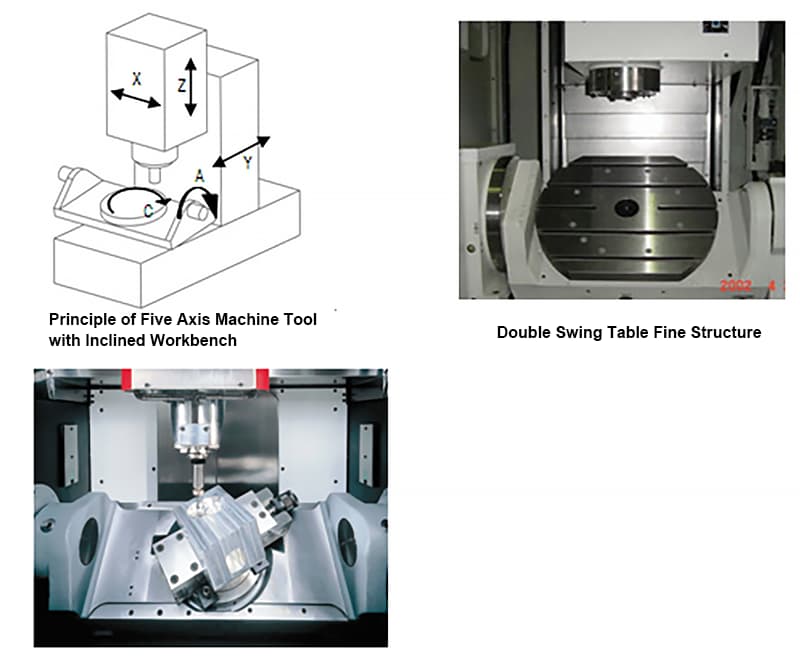

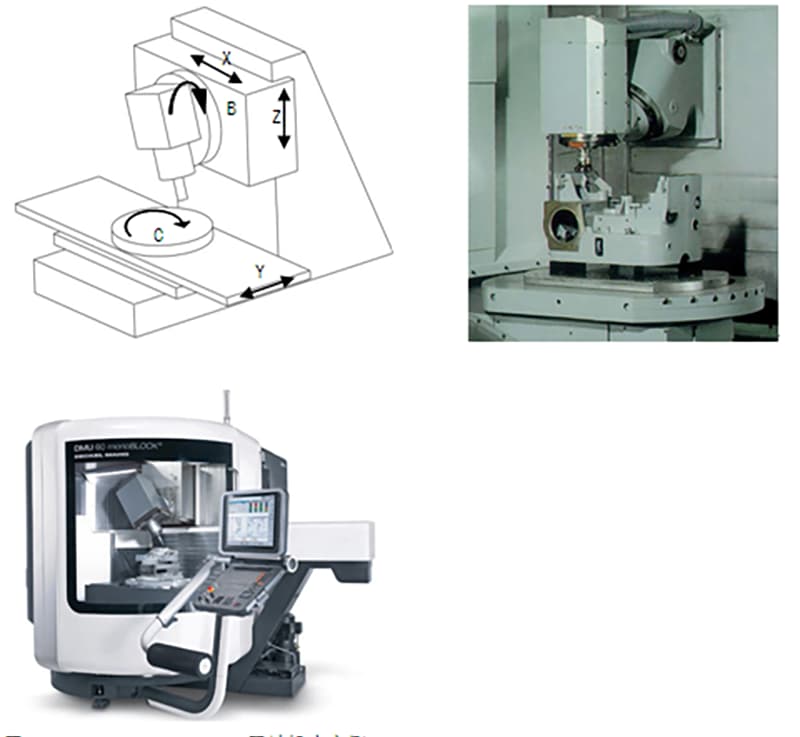

Fünf Achsen CNC-Werkzeugmaschinen gibt es in verschiedenen Bauformen, die im Wesentlichen in drei Hauptkategorien eingeteilt werden: Kipptisch, Kippspindel und eine Kombination aus Kipptisch und Kippspindel für fünfachsige Bearbeitungsmaschinen.

5-Achsen-CNC-Werkzeugmaschine:

Gekippte Werkbank Typ

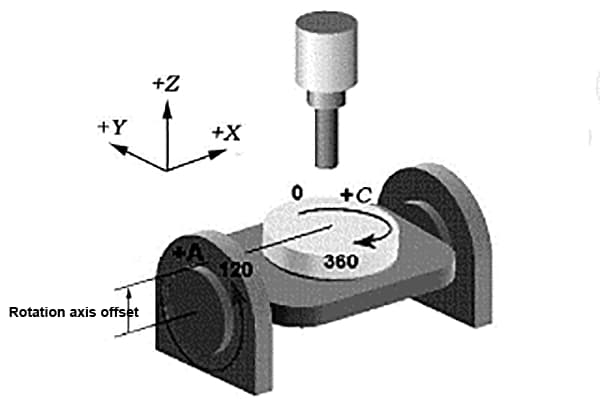

Dies bezieht sich auf den Typ der gekippten Werkbank. Die auf dem Maschinenbett aufgesetzte Werkbank kann um die X-Achse, die als A-Achse definiert ist, gedreht werden und bewegt sich normalerweise in einem Bereich von +30 bis -120 Grad.

In der Mitte der Werkbank ist außerdem ein Drehtisch installiert, der sich an der abgebildeten Stelle, die als C-Achse definiert ist, um die Z-Achse drehen kann, so dass eine vollständige 360-Grad-Drehung möglich ist.

Die Kombination von A- und C-Achse ermöglicht die Bearbeitung aller fünf Flächen des auf der Werkbank befestigten Werkstücks, mit Ausnahme der Unterseite, durch die Vertikalspindel.

Die minimalen Indexierungswerte für die A-Achse und die C-Achse liegen typischerweise bei 0,001 Grad, so dass das Werkstück in jedem beliebigen Winkel unterteilt werden kann und somit auch schräge Flächen und Bohrungen bearbeitet werden können.

Wenn die A-Achse und die C-Achse mit den XYZ-Linearachsen koordiniert werden, können komplexe räumliche Oberflächen bearbeitet werden, was natürlich die Unterstützung durch numerische High-End-Steuerungssysteme, Servosysteme und Software erfordert.

Der Vorteil dieses Aufbaus ist eine relativ einfache Spindelstruktur mit hervorragender Steifigkeit und geringeren Herstellungskosten.

Allerdings kann die Werkbank im Allgemeinen nicht zu groß ausgelegt werden, und ihre Tragfähigkeit ist etwas begrenzt, insbesondere wenn die Drehung der A-Achse größer oder gleich 90 Grad ist, da das Schneiden des Werkstücks ein erhebliches Lastmoment auf die Werkbank ausübt.

Der Typ mit geneigter Spindel verfügt über einen Drehkopf am vorderen Ende der Hauptspindel, der sich unabhängig um die Z-Achse um 360 Grad drehen kann und so zur C-Achse wird.

Der Drehkopf umfasst auch eine A-Achse, die sich um die X-Achse drehen kann, wobei in der Regel mehr als ±90 Grad erreicht werden und die gleichen oben genannten Funktionen realisiert werden.

Der Vorteil dieser Einrichtung ist die Flexibilität, die sie bei der Spindelbearbeitung bietet; der Arbeitstisch kann in großem Umfang ausgelegt werden, was die Bearbeitung von massiven Flugzeugkarosserien und Motorgehäusen auf solchen Bearbeitungszentren ermöglicht.

Ein weiterer bedeutender Vorteil ist die Verwendung eines Kugelkopffräsers für die Oberflächenbearbeitung. Wenn die Mittellinie des Werkzeugs senkrecht zur Bearbeitungsfläche steht, ist die Liniengeschwindigkeit an der Spitze des Kugelkopffräsers gleich Null, was zu einer schlechten Oberflächengüte führt, da die Spitze schneidet.

Durch die Verwendung einer rotierenden Spindel, die die Spindel in einem Winkel zum Werkstück dreht, vermeidet der Kugelfräser jedoch das Schneiden der Spitzen, wodurch eine bestimmte Liniengeschwindigkeit gewährleistet und die Qualität der Oberflächenbearbeitung verbessert wird.

Diese Struktur ist für die hochpräzise Oberflächenbearbeitung von Formen sehr gefragt, was mit einem Bearbeitungszentrum mit rotierendem Arbeitstisch nur schwer zu erreichen ist.

Um eine hohe Rotationsgenauigkeit zu erreichen, sind die High-End-Rotationsachsen mit Kreisgitter-Maßstabsrückführsystemen ausgestattet, die eine Indexierungsgenauigkeit innerhalb weniger Sekunden ermöglichen.

Natürlich ist diese Art der Spindelrotationsstruktur komplexer und die Herstellungskosten sind entsprechend höher.

Eine Rotationsachse befindet sich auf der Werkzeugseite des Spindelkopfes, die andere auf der Arbeitstischseite. Diese Art der Werkzeugmaschine hat die flexibelste Anordnung von Rotationsachsenstrukturen, die eine beliebige Kombination von A-, B- und C-Achsen sein können.

Die meisten Werkzeugmaschinen des Typs Arbeitstisch/Spindelschwenkung sind mit einer B-Achse in Kombination mit einem um die C-Achse rotierenden Arbeitstisch ausgestattet. Diese strukturelle Anordnung ist einfach und flexibel und bietet die gleichen Vorteile wie Maschinen mit schwenkbarer Spindel und schwenkbarem Arbeitstisch.

Die Spindel solcher Maschinen kann in eine horizontale oder vertikale Position gedreht werden, und der Arbeitstisch muss nur für die Positionierung indexiert werden, was die Konfiguration als dreiachsiges Bearbeitungszentrum mit vertikaler und horizontaler Umwandlung erleichtert.

Durch die Umstellung der Spindelorientierung und die Kombination mit der Teilung des Arbeitstisches ist es möglich, eine Pentaeder-Bearbeitung am Werkstück vorzunehmen. Dies führt zu niedrigen Fertigungskosten und praktischem Nutzen.

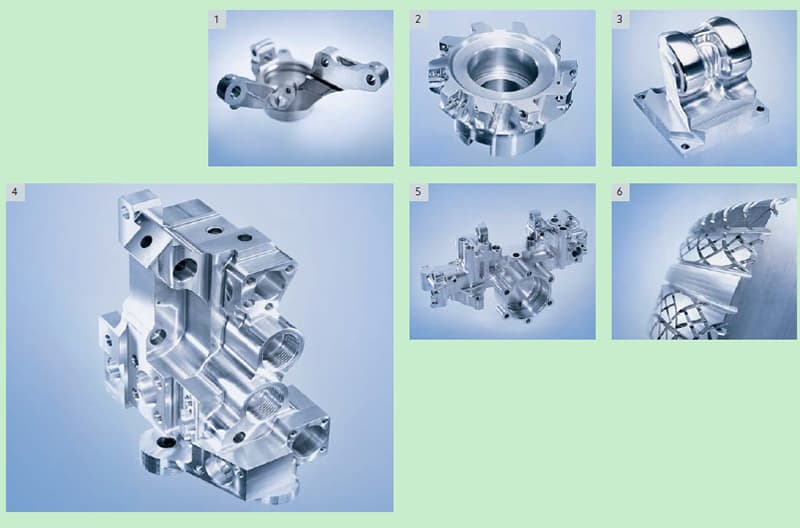

Das fünfachsige verkettete Bearbeitungszentrum ist ideal für die Bearbeitung komplexer Bauteile, die eine Vielzahl von Operationen erfordern.

Diese Bauteile erfordern den Einsatz verschiedener Arten von konventionellen Werkzeugmaschinen, zahlreiche Schneidewerkzeuge und Vorrichtungen und erfordern oft mehrere Einstellungen und Anpassungen für eine erfolgreiche Durchführung.

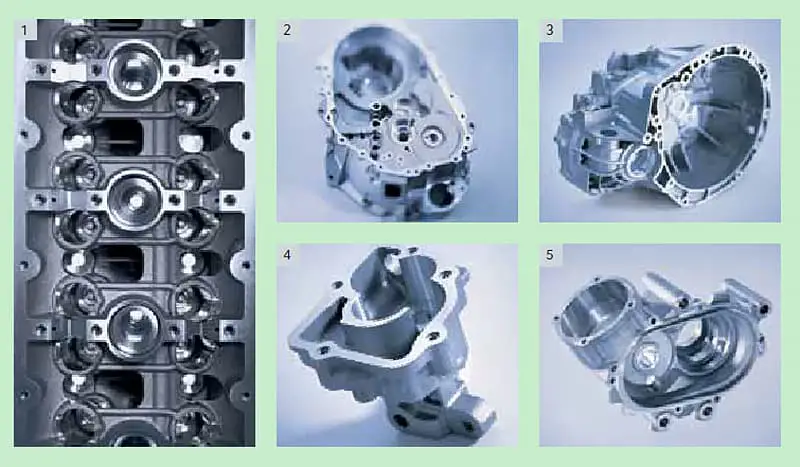

1. Gehäusetechnische Komponenten

Gehäuseteile erfordern im Allgemeinen eine mehrstufige Loch- und Flächenbearbeitung mit hohen Toleranzanforderungen.

Insbesondere die Form- und Lagetoleranzen sind sehr streng.

Diese Bauteile werden in der Regel gefräst, BohrenReiben, Aufbohren, Räumen und Gewindeschneiden, wofür zahlreiche Werkzeuge erforderlich sind. Der Prozess ist auf Standard-Werkzeugmaschinen aufgrund der mehrfachen Aufspannungen und Ausrichtungen eine Herausforderung und macht es schwierig, die Bearbeitungsgenauigkeit zu gewährleisten.

Bei der Bearbeitung von Gehäuseteilen muss der Arbeitstisch für die Bearbeitung auf vier horizontalen Flächen mehrfach gedreht werden, so dass sich der Einsatz eines horizontalen Bearbeitungszentrums anbietet.

2. Komplexe Oberflächen

Komplexe Oberflächen spielen in der mechanischen Fertigung, insbesondere in der Luft- und Raumfahrtindustrie, eine wichtige Rolle. Es ist schwierig, wenn nicht gar unmöglich, komplexe Oberflächen mit herkömmlichen Bearbeitungsmethoden herzustellen.

Zu diesen komplexen Oberflächenteilen gehören eine Vielzahl von Laufrädern, sphärische Formen, verschiedene gekrümmte Oberflächen, Propeller, Propeller für Unterwasserfahrzeuge und andere Freiformflächen. Diese Bauteile lassen sich am effektivsten auf einem fünfachsigen Bearbeitungszentrum bearbeiten.

Der Fräser dient als Hüllfläche zur Annäherung an sphärische Oberflächen. Bei der Bearbeitung komplexer Oberflächen mit einem Bearbeitungszentrum ist der Programmieraufwand erheblich, und die meisten Aufgaben erfordern eine automatisierte Programmiertechnik.

3. Unregelmäßige Teile

Unregelmäßige Teile, die sich durch ihre atypischen Formen auszeichnen, erfordern häufig eine gemischte Bearbeitung von Punkten, Linien und Flächen an mehreren Stationen. Diese Teile weisen in der Regel eine geringe Steifigkeit auf, was die Kontrolle erschwert Spannen Verformung und zur Gewährleistung der Bearbeitungsgenauigkeit.

Manche Teile haben nämlich Bereiche, die mit herkömmlichen Werkzeugmaschinen nur schwer zu bearbeiten sind. Bei der Arbeit mit Bearbeitungszentren ist es ratsam, geeignete technologische Maßnahmen zu ergreifen, wie z. B. eine einfache oder doppelte Aufspannung.

Die Nutzung der gemischten Bearbeitungsmöglichkeiten von Bearbeitungszentren, die Punkte, Linien und Flächen umfassen, ermöglicht die Durchführung mehrerer oder aller Bearbeitungsvorgänge.

4. Geflanschte Teile

Geflanschte Teile, Bauteile mit Passfedernuten, radialen Löchern oder Endflächen mit einer Reihe von verteilten Löchern, gebogene Platten- oder Wellenteile, wie z. B. Flanschbuchsen, Wellenteile mit Passfedernuten oder quadratischen Enden und Plattenteile mit einer Vielzahl von Löchern, wie verschiedene Motorabdeckungen.

Vertikale Bearbeitungszentren eignen sich für Scheibenteile mit verteilten Bohrungen auf der Stirnfläche und gekrümmten Oberflächen, während horizontale Bearbeitungszentren für solche mit radialen Bohrungen gewählt werden können.

5. Spezialisierte Verarbeitung

Nach der Beherrschung der Funktionalität des Bearbeitungszentrums ermöglicht eine Kombination aus geeigneten Vorrichtungen und Spezialwerkzeugen die Durchführung bestimmter einzigartiger technischer Aufgaben.

Dazu gehört das Gravieren von Text, Linien und Mustern auf Metalloberflächen. Durch die Montage einer Hochfrequenz-Funkenstromversorgung an der Hauptspindel des Bearbeitungszentrums kann man eine lineare Abtastung durchführen Oberflächenhärtung auf Metalloberflächen.

Darüber hinaus ermöglicht die Ausstattung des Bearbeitungszentrums mit einem Hochgeschwindigkeitsschleifkopf das Schleifen von konischen Zahnrädern mit kleinem Modul und verschiedenen Kurven und Oberflächen.