Wollten Sie schon immer wissen, wie man perfekte Brennschnitte in der Metallbearbeitung durchführt? Dieser Leitfaden setzt den Standard für manuelle, halbautomatische und automatische Brennschneidarbeiten. Sie lernen wesentliche Verfahren, Qualitätsanforderungen und Sicherheitsmaßnahmen kennen, um Präzision und Sicherheit bei Ihren Schneidaufgaben zu gewährleisten. Entdecken Sie, wie Sie Ihre Brennschneidprozesse vorbereiten, durchführen und Fehler beheben können, um optimale Ergebnisse zu erzielen.

Um die Brennschneidarbeiten in der Werkstatt weiter zu standardisieren und das Management der Brennschneidarbeiten zu regeln, wird dieses Regelwerk erstellt.

Diese Regeln gelten für die Kontrolle der standardisierten Brennschneidverfahren durch unser Unternehmen (einschließlich der Schneidverfahren von Handbrennern, halbautomatischen Schneidmaschinen und CNC-Brennschneidmaschinen).

JB/T5000.2-2007 "Allgemeine technische Bedingungen für Schwermaschinen, Teil 2: Brennschneidteile",

JB3092-82 "Technische Anforderungen für Brennschneiden Oberflächenqualität.

4.1.1 Überprüfen Sie den Arbeitsbereich und beseitigen Sie alle Hindernisse, die das Schneiden behindern. Entflammbare oder explosive Gegenstände sollten sich nicht in der Nähe des Arbeitsbereichs befinden.

4.1.2 Inspektion von Brennschneidanlagen:

a) Prüfen Sie, ob der Verbindungsschlauch zwischen der Gasquelle und der Schneidausrüstung undicht ist und ob die Gasquelle ordnungsgemäß funktioniert.

b) Prüfen Sie, ob der Brenner richtig funktioniert. Die Schneidewindlinien für alle Brenner sollten gerade, klare Zylinder sein, andernfalls sollte eine Passnadel verwendet werden, um das innere Loch des Brenners zu reinigen.

c) Prüfen Sie, ob der Längsverschiebungsmechanismus, der horizontale Verstellmechanismus und der Auf- und Abwärtsverstellmechanismus des Brenners in einem normalen Zustand sind.

4.1.3 Überprüfen Sie sorgfältig die Breite, die Länge und die Dicke des Materials entsprechend dem Zuschnittplan in der Werkstatt. Stahlplatte zu schneiden ist, und ob das Material den Anforderungen entspricht.

4.1.4 Heben Sie die Stahlplatte in die entsprechende Schneidposition.

4.1.5 Stellen Sie die Position der Stahlplatte so ein, dass die beiden Seiten der Platte parallel zur Schnittrichtung liegen. Vergewissern Sie sich, dass die gesamte Stahlplatte in einem horizontalen, gleichmäßigen Zustand ist, und reinigen Sie die Oberfläche der Stahlplatte.

4.1.6 Beim manuellen oder halbautomatischen Schneiden sind am Ende der Stahlplatte Linien entsprechend der Breite des zu schneidenden Materials aus dem Plan zu ziehen.

a) Berücksichtigen Sie beim Zeichnen der Linien die Breite der Schnittnaht.

b) Die zulässige Toleranz für die Breite des Schnittstreifens: Bei H-Trägern beträgt der Toleranzbereich für die Flügel und den Steg 0~-2mm; bei Kastenstützenflügeln und -stegen sollte der Toleranzbereich 0~+2mm betragen.

4.2.1 Zum Vorwärmen und Schneiden sollte eine neutrale Flamme verwendet werden.

4.2.2 Wählen Sie eine geeignete Düsengröße und Schneidprozessparameter entsprechend der Dicke des zu schneidenden Stahlblechs.

Beachten Sie die in Tabelle 1 angegebenen Parameter.

Tabelle 1: Auswahltabelle für Brennschneidmaschine (Sauerstoff-Propan) Schneidprozess-Parameter

| Schneiddüse Spezifikation & Modell | Schneiden Sauerstoff Öffnung Dia. (mm) | Schnittdicke (mm) | Schnittgeschwindigkeit (mm/min) | Sauerstoffdruck (MPa) | Propan Druck (MPa) | Spaltbreite (mm) | Sauerstoff-Verbrauch (m³/h) | Vorwärmzeit (s) |

| GKJ3-1 | 0,6 mm | 5-10 | 750-600 | 0.7 | 0.04 | ≤1mm | ||

| GKJ3-2 | 0,8 mm | 10-20 | 600-450 | 0.7 | 0.04 | ≤1,5mm | ||

| GKJ3-3 | 1mm | 20-40 | 450-380 | 0.7 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4 | 1,25 mm | 40-60 | 380-320 | 0.7 | 0.04 | ≤2,3mm | 12-15 | |

| GKJ3-5 | 1,5 mm | 60-100 | 320-250 | 0.7 | 0.04 | ≤3,4mm | 16-17 | |

| GKJ3-6 | 1,75 mm | 100-150 | 250-160 | 0.7 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7 | 2mm | 150-180 | 160-130 | 0.7 | 0.04 | ≤4,5mm | 24-32 | |

| GKJ3-8 | 2,3 mm | 180-210 | 130-110 | 0.7 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9 | 2,6 mm | 210-250 | 110-90 | 0.7 | 0.04 | ≤5,5mm | ||

| GKJ3-10 | 3,2 mm | 250-300 | 90-60 | 0.7 | 0.04 | ≤7mm | ||

| GKJ3-1A | 0,6 mm | 5-10 | 560-450 | 0.5 | 0.04 | ≤1mm | ||

| GKJ3-2A | 0,8 mm | 10-20 | 450-340 | 0.5 | 0.04 | ≤1,5mm | ||

| GKJ3-3A | 1mm | 20-40 | 340-250 | 0.5 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4A | 1,25 mm | 40-60 | 250-210 | 0.5 | 0.04 | ≤2,3mm | 12-15 | |

| GKJ3-5A | 1,5 mm | 60-100 | 210-180 | 0.5 | 0.04 | ≤3,4mm | 16-17 | |

| GKJ3-6A | 1,75 mm | 100-150 | 180-150 | 0.5 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7A | 2mm | 150-180 | 150-120 | 0.5 | 0.04 | ≤4,5mm | 24-32 | |

| GKJ3-8A | 2,3 mm | 180-210 | 120-110 | 0.5 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9A | 2,6 mm | 210-250 | 110-80 | 0.5 | 0.04 | ≤5,5mm | ||

| GKJ3-10A | 3,2 mm | 250-300 | 80-45 | 0.5 | 0.04 | ≤7mm | ||

| G03-00# | Φ0.8 | 5–20 | 690 | 0.3 | 0.02 | 1.97 | ||

| G03-0# | Φ1.0 | 20-35 | 690-630 | 0.3 | 0.02 | 1.2 | 2.84 | 10-13 |

| G03-1# | Φ1.2 | 35-45 | 630-530 | 0.4- | 0.02 | 1.4 | 4.38 | 12-15 |

| G03-2# | Φ1.4 | 45-60 | 530-450 | 0.4- | 0.02 | 1.6 | 6.2 | 14-17 |

| G03-3# | Φ1.6 | 60-100 | 450-300 | 0.5 | 0.03 | 1.9 | 8.1 | 16-19 |

| G03-4# | Φ1.8 | 100-130 | 300-240 | 0.5 | 0.03 | 2.2 | 9.25 | 18-25 |

| G03-5# | Φ2.0 | 130-160 | 240-200 | 0.6 | 0.03 | 2.4 | 12.38 | 24-32 |

| G03-6# | Φ2.4 | 160-220 | 200-170 | 0.6 | 0.04 | 2.9 | 15.36 | 31-42 |

| G03-7# | Φ3.0 | 220-260 | 170-130 | 0.7 | 0.04 | 22.26 | ||

| G03-8# | Φ3.2 | 260-320 | 130-90 | 0.7 | 0.04 | 24.4 | ||

| G03-9# | Φ3.6 | 320-380 | 90-60 | 0.8 | 0.06 | 42.42 | ||

| G03-10# | Φ4.0 | 380-450 | 60-40 | 0.8 | 0.07 | 55.16 | ||

| Geeignet zum Schneiden von Kohlenstoffstahlplatten mit einer Kohlenstoffgehalt von ≤0,45%. | ||||||||

4.2.3 Ablauf des Schneidvorgangs

a) Stellen Sie die Positionen der einzelnen Schneidbrenner so ein, dass sie sich direkt über den Schneidnähten befinden. Der Abstand des Schneidbrenners von der Oberfläche des Stahlblechs sollte idealerweise zwischen 10 und 15 mm betragen.

b) Stellen Sie die Schnittgeschwindigkeit gemäß den Anforderungen in Tabelle 1 ein.

c) Zünden Sie den Schneidbrenner an: Öffnen Sie zunächst das Brenngasventil und zünden Sie den Schneidbrenner mit einem Zünder an. Öffnen Sie dann das Vorwärmsauerstoffventil und stellen Sie die Flamme auf neutral. Die Flammentemperatur sollte entsprechend der Dicke des zu schneidenden Stahlblechs eingestellt werden.

d) Bevor Sie mit dem Schneiden beginnen, heizen Sie die Kanten der Stahlplatte vor. Wenn sich der Vorwärmbereich der Stahlplatte rot färbt, öffnen Sie das Schneidsauerstoffventil. Wenn die Eisenoxidschlacke mit dem Sauerstoffstrom herausfliegt, zeigt dies an, dass der Durchbruch gelungen ist. Drücken Sie die Fahrtaste, um den Probeschnitt zu starten.

e) Nachdem der Probeschnitt 10 bis 20 mm weit fortgeschritten ist, schließen Sie sofort den Schneidsauerstoff und bewegen Sie den Schneidbrenner über das Ende der Stahlplatte hinaus zurück. Prüfen Sie, ob die Breite des Stahlblechs den Anforderungen entspricht. Falls nicht, passen Sie die Position des Schneidbrenners entsprechend an.

f) Nach erneutem Vorheizen öffnen Sie den Schneidsauerstoff wieder. Drücken Sie die Fahrtaste des Schneidbrenners, um offiziell mit dem Schneiden zu beginnen.

g) Beobachten Sie während des Schneidvorgangs ständig, ob die Flamme jedes Schneidbrenners normal ist und ob die Schneidgeschwindigkeit angemessen ist. Bei Bedarf nachjustieren.

h) Während des Schneidvorgangs kann es vorkommen, dass die Schneiddüse durch Überhitzung verstopft wird, was zu einer Rückzündung des Schneidbrenners führt. Schließen Sie in diesem Fall schnell das Vorwärmsauerstoffventil, um die Fehlzündung zu löschen. Wenn die Rückzündung zu diesem Zeitpunkt immer noch besteht, schließen Sie schnell das Brenngasventil oder ziehen Sie den Brenngasschlauch am Schneidbrenner ab, um das rückgezündete Brenngas abzuführen.

i) Bei Erreichen des Endpunktes des Schnittes sofort das Schneidsauerstoffventil schließen, dann das Brenngasventil schließen und schließlich das Vorwärmsauerstoffventil schließen.

j) Entfernen Sie alle Schlacke von der Schnittfläche des fertigen Stahlblechs.

k) Nach Beendigung aller Schneidarbeiten sind die Ventile für die Brenngaszufuhr sofort zu schließen und Sauerstoffleitung.

4.3.1 Qualitätsanforderungen an die Schnittfläche:

a) Die Schnittfläche sollte glatt und sauber sein.

b) Eisenoxidschlacke sollte leicht zu entfernen sein.

c) Die Lücken im Schnitt sollten schmal und gleichmäßig breit sein.

d) Die Kanten der geschnittenen Stahlplatte dürfen nicht geschmolzen werden.

4.3.2 Die Prozessparameter haben großen Einfluss auf die Qualität der Brennschneiden.

Der Zusammenhang zwischen den üblichen Brennschneidschnittfehlern und den Prozessparametern ist in Tabelle 2 dargestellt.

Tabelle 2 Analyse von Gasschneidflächenfehlern und deren Ursachen

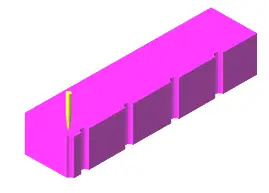

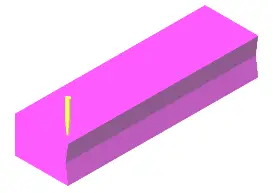

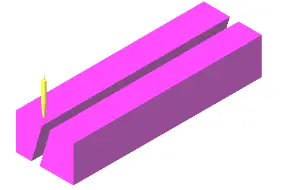

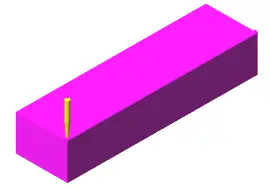

| Arten von Defekten | Ursache des Ereignisses | Illustrierte Erklärung | |

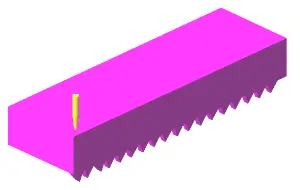

| Raue Schnittfläche | a. Der Schneidsauerstoffdruck ist zu hoch. b. Die Wahl der Schneiddüse ist unangemessen. c. Die Schnittgeschwindigkeit ist zu hoch. d. Die Energie der Vorwärmflamme ist zu hoch. |  | |

| Kerben auf der Schnittfläche | a. Der Schneidevorgang wurde unterbrochen, was zu einer schlechten Wiederanlaufnaht führte. b. Die Oberfläche des Stahlblechs weist dicken Zunder und Rost auf. c. Die Bewegung der Schneidemaschine ist unruhig. |  | |

| Nach innen gerichtete Dellen auf der Schnittfläche | a. Der Schneidsauerstoffdruck ist zu hoch. b. Die Schnittgeschwindigkeit ist zu hoch. |  | |

| Abgeschrägte Schnittfläche | a. Der Schneidbrenner steht nicht senkrecht zur Blechoberfläche. b. Die Luftlinie ist schief. c. Der Schneidsauerstoffdruck ist zu niedrig oder die Düsengröße ist zu klein. |  | |

| Wulstige Kante auf der Schnittfläche | a. Die Oberfläche des Stahlblechs weist Oxidationszunder und Rost auf. b. Die Schneiddüse ist zu nahe an der Stahlplatte, die Flamme ist zu intensiv. |  | |

| Geschmolzene Kante auf der Schnittfläche | a. Die Vorwärmflamme ist zu stark. b. Die Schnittgeschwindigkeit ist zu langsam. c. Die Schneiddüse ist zu nahe an der Platte. |  | |

| Rückstandshaftung an der unteren Schnittkante | Die Schnittgeschwindigkeit ist entweder zu schnell oder zu langsam, die Größe der Düse ist zu klein, der Druck des Schneidsauerstoffs ist zu niedrig. |  |

4.3.3 Maßnahmen zur Sicherstellung der Schnittqualität

4.3.3.1 Der Druck des Schneidgases sollte angemessen sein: Ist er zu hoch, wird der Schnitt zu breit; ist er zu niedrig, wird die oxidierte Schlacke nicht weggeblasen und das Material wird möglicherweise nicht vollständig durchtrennt. Geschmolzene Schlacke im Schnitt neigt dazu, zusammenzukleben und ist schwer zu entfernen.

4.3.3.2 Die Wärmeleistung der Vorwärmflamme sollte mäßig sein: Ist sie zu hoch, werden die Kanten des Stahls Plattenschnitt zu niedrig ist, kann der Schneidprozess unterbrochen werden, was zu einer ungleichmäßigen Schnittfläche führt.

4.3.3.3 Die Schneidgeschwindigkeit sollte so gewählt werden, dass sich die geschmolzene Schlacke und die Flamme vertikal nach unten bewegen. Ist die Schnittgeschwindigkeit zu hoch, wird möglicherweise nicht durchgeschnitten und es kann sogar dazu kommen, dass oxidierte Schlacke nach oben schwimmt, was zu einem Rückbrand führt. Ist die Schneidgeschwindigkeit zu langsam, wird der Schnitt breiter und die Effizienz sinkt.

4.3.3.4 Der Abstand zwischen dem Schneidbrenner und der zu schneidenden Stahlplatte sollte angemessen sein. Ist er zu gering, kann die Schneiddüse verstopfen und zurückschlagen. Ist er zu groß, verbreitert sich der Schnittspalt, und es wird schwierig, die Abmessungen des geschnittenen Materials zu gewährleisten.

4.3.3.5 Der Schneidbrenner sollte sauber gehalten werden, und die Düse sollte immer sauber und glatt sein.

4.4.1 Im Zerlegebereich ist die Lagerung von brennbaren und explosiven Stoffen streng verboten.

4.4.2 Die zum Schneiden verwendeten brennbaren Gasflaschen sollten so weit wie möglich von der Sauerstoffschnittstelle entfernt sein, mehr als 5 Meter von offenen Flammen und Funken entfernt, und sie sollten aufrecht und sicher aufgestellt werden.

4.4.3 Die Verwendung von Druckminderern sollte nach diesen Regeln erfolgen:

a) Druckmessgeräte und Druckminderer müssen regelmäßig nach Bedarf überprüft werden. Alle verwendeten Druckmessgeräte und Druckminderer müssen sich innerhalb ihres Prüfzyklus befinden und ein gültiges Prüfzeichen tragen.

b) Die Druckminderer sollten für verschiedene Gase bestimmt sein; sie sollten nicht untereinander ausgetauscht werden.

c) Bei der Installation eines Druckminderers ist es wichtig, dass er nicht durch Hämmern der Mutter angezogen wird.

d) Prüfen Sie vor dem Einbau eines Druckminderers, ob die Flaschenmündung und die Gewinde am Druckminderer intakt sind, und reinigen Sie sie von Schmutz und Fett.

e) Beim Öffnen des Gasflaschenventils sollte das Bedienungspersonal den Auslass des Flaschenventils meiden und prüfen, ob undichte Stellen vorhanden sind und ob der Zeiger des Manometers anspricht.

f) Bei einer Fehlfunktion des Manometers des Druckminderers ist seine Verwendung sofort einzustellen und die Dienststelle aufzufordern, es durch ein qualifiziertes Manometer zu ersetzen.

4.4.4 Sauerstoff- und Propangasschläuche dürfen nicht vertauscht werden, und die Schläuche sollten von glühenden Metallen ferngehalten werden, um zu verhindern, dass sie brennen und einen Brand verursachen; gealterte oder gerissene Schläuche sollten umgehend ersetzt werden.

4.4.5 Im Falle eines Schlauchbruchs oder eines Brandes bei der Verwendung von brennbaren Gasschläuchen sollte zuerst die Flamme des Schneidbrenners gelöscht und die Gaszufuhr unterbrochen werden; wenn ein Sauerstoffschlauch Feuer fängt, sollte das Ventil der Sauerstoffleitung schnell geschlossen werden, und es ist strengstens verboten, das Feuer durch Biegen des Sauerstoffschlauchs zu löschen.

4.4.6 Die Schiene sollte sauber gehalten, mindestens einmal pro Woche abgewischt und dann mit Maschinenöl geschmiert werden. Vor dem täglichen Start der Maschine sollten die Schiene und beide Seiten überprüft werden; nichts sollte die Bewegung des Schneidbrennerhalters behindern.

4.4.7 Der Gasdurchlass des Schneidbrenners darf nicht mit Fett verunreinigt werden. Bediener dürfen Sauerstoffflaschen und Druckminderer nicht mit fettigen Handschuhen anfassen, um Explosionen zu vermeiden, wenn Sauerstoff mit Fett in Berührung kommt.