Haben Sie schon einmal über die Präzision nachgedacht, die beim Anziehen von Flanschbolzen erforderlich ist? Die richtige Technik kann Lecks verhindern und die Sicherheit in Hochdrucksystemen gewährleisten. Dieser Artikel befasst sich mit den wichtigsten Methoden zur Prüfung und zum korrekten Anziehen von Flanschbolzen. Wenn Sie diese Richtlinien befolgen, erfahren Sie, wie Sie eine sichere und effiziente Flanschverbindung erreichen, die für die Aufrechterhaltung der Systemintegrität und die Vermeidung kostspieliger Ausfälle entscheidend ist. Lesen Sie weiter, um die wichtigsten Schritte für eine optimale Schraubenspannung zu erfahren und Ihre mechanischen Anlagen zu verbessern.

● Dichtung: Achten Sie beim Einbau darauf, dass die Dichtung neu und sauber ist, und prüfen Sie, ob die Dichtung Mängel oder Schäden aufweist.

Alte Dichtungen können nicht wiederverwendet werden. Vergewissern Sie sich vor dem Einbau, dass die Größe und Qualität der verwendeten Dichtung mit der Kennzeichnung des Flansches übereinstimmt.

● Flansch: Prüfen Sie vor dem Einbau, ob die Flanschoberfläche beschädigt ist, z. B. Kratzer, Beschriftungen, Schlamm, Korrosion und Grate.

Wenn die Tiefe von Dellen oder Kratzern, die durch die radiale Wasserzeichenlinie der Dichtfläche des Flansches gehen, mehr als 0,2 mm beträgt und die Deckfläche mehr als die Hälfte der Dichtflächenbreite der Dichtung beträgt, muss der Flansch ersetzt oder die Dichtfläche nachbearbeitet und repariert werden.

Die hintere Mutterauflagefläche des Flansches sollte parallel und glatt sein. Prüfen Sie, ob der Flansch zentriert ist, und die Inspektionsmethode sollte den Anforderungen für die Installation von Rohrleitungen in SH3501-2011 entsprechen.

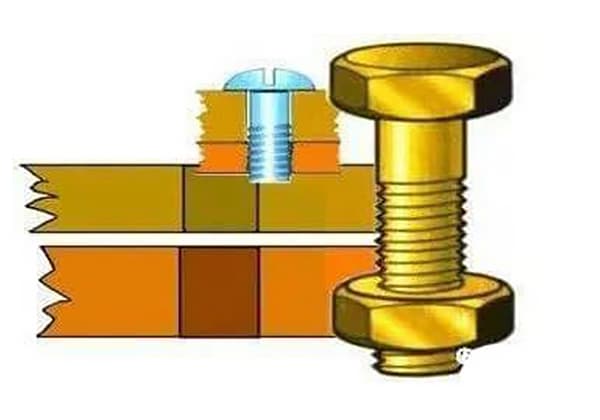

● Bolzen und Muttern: Prüfen Sie, ob die Schrauben und Muttern entsprechend den Anforderungen an die Ausrüstung und die Rohrleitung korrekt verwendet werden.

Die Gewinde und Kontaktflächen dürfen keine äußeren Substanzen wie Schmutz, Rost, schwere Haut, Beschriftungen, Grate, Ablagerungen und andere aufweisen, die das Drehmoment beim Anziehen beeinflussen.

Schweiß- oder Bearbeitungsmethoden sind für die Reparatur von Bolzen nicht zulässig. Nach der Montage und dem Anziehen des Flansches sollten mindestens zwei Gewinde außerhalb der Mutter freiliegen.

Schrauben und Muttern müssen vor der Verwendung geschmiert werden, um den Reibungskoeffizienten beim Anziehen der Schrauben zu verringern und um die Gleit- und Korrosionsschutzeigenschaften von Schrauben und Muttern zu verbessern.

Die Gewinde von Stehbolzen, Muttergewinden und Kontaktflächen müssen vor der Verwendung von Schmieröl entfettet und getrocknet werden.

Die Schraubengewinde, Mutterngewinde, Mutternauflageflächen, Unterlegscheiben und Mutternauflageflächen an Flanschen sollten die gleiche Schmieröl richtig. Je nach Bedarf sollten Hochtemperatur-Fixiermittel verwendet werden.

● Drehmomentfreier Schraubenschlüssel oder Schlagschlüssel: Geeignet für das Anziehen von Flanschen an allgemeinen Anlagen und Pipelines. Je nach Schraubengröße und Flanschdruckstufe auswählen.

Die Anforderungen an die Befestigung sind wie folgt:

Ziehen Sie die beiden Schrauben an, die radial gegenüber der vorgegebenen Schlagkraft der Schrauben liegen.

Ziehen Sie ein weiteres Schraubenpaar an, das etwa im 90-Grad-Winkel zu den beiden vorherigen Schrauben entlang des Umfangs steht.

Fahren Sie mit dem Anziehen fort, bis alle verbleibenden Schrauben mit der vorgegebenen Schlagkraft angezogen sind.

● Drehmomentschlüssel: Geeignet für wichtige Geräte und Rohrleitungsflansche mit hohen Temperaturen, hohem Druck, entflammbaren und explosiven Eigenschaften usw.

Die Anforderungen an die Befestigung sind wie folgt:

Ziehen Sie die beiden Schrauben, die sich radial gegenüber befinden, mit dem vorgegebenen Drehmoment an.

Ziehen Sie ein weiteres Schraubenpaar an, das etwa im 90-Grad-Winkel zu den beiden vorherigen Schrauben entlang des Umfangs steht.

Fahren Sie mit dem Anziehen fort, bis alle verbleibenden Schrauben mit dem vorgegebenen Drehmoment angezogen sind.

● Schraubenspanner: Geeignet für wichtige Geräte und Rohrleitungsflansche mit hohen Temperaturen, hohem Druck, entflammbaren und explosiven Eigenschaften usw.

Die Anforderungen an die Befestigung sind wie folgt:

(1) Führen Sie das thermische Anziehen entsprechend der Temperatur in Tabelle 1 durch.

Tabelle 1: Temperatur für thermisches und kaltes Anziehen von Geräten und Rohrleitungen, Einheit: ℃

| Arbeitstemperatur | Primäre Warm- und Kaltverschraubungstemperatur | Sekundäre Warm- und Kaltverschraubungstemperatur |

| 250~350 | Arbeitstemperatur | / |

| >350 | 350 | Arbeitstemperatur |

| -70~-29 | Arbeitstemperatur | / |

| <-70 | -70 | Arbeitstemperatur |

Hinweis: Die Warm- und Kaltverschraubung kann nicht bei Arbeitstemperaturen zwischen -29~250℃ durchgeführt werden.

(2) Warm- oder Kaltverschraubungen sollten durchgeführt werden, nachdem sich die Temperatur der Ausrüstung und der Rohrleitung stabilisiert hat. Verwenden Sie explosionsgeschützte Werkzeuge und führen Sie während des Anziehens keine Arbeiten wie Erhitzen oder Druckbeaufschlagung durch.

(3) Beim Anziehen wird empfohlen, mit dem größten Spalt zwischen den Flanschen zu beginnen und symmetrisch anzuziehen. Bei Leckagen ist zunächst die Leckage zu dichten.

(4) Während des Temperaturanstiegs der Anlage und der Rohrleitung ist es notwendig, eine Qualitätskontrolle des Anzugs durchzuführen. Verwenden Sie einen Drehmomentschlüssel gemäß dem Drehmomentwert 100% oder verwenden Sie einen explosionsgeschützten Hammer, um zu prüfen, ob die Mutter in der Anzugsrichtung locker ist.