Haben Sie sich jemals gefragt, wie komplizierte Metallteile mit Präzision hergestellt werden? Dieser Artikel erforscht die faszinierende Welt der Gewindeschneid- und Bördelwerkzeuge und enthüllt die Geheimnisse ihrer Konstruktion und Funktionsweise. Sie erfahren, wie diese Werkzeuge Metall mit Präzision und Effizienz formen und so alltägliche Gegenstände möglich machen.

Bei kleinen Gewinden wird in Gewindeschneidbacken in der Regel ein Schneidstempel verwendet, während bei größeren Gewinden (M5 und darüber) üblicherweise ein Stempel mit vorgefertigter Bohrung zum Einsatz kommt, so dass das Stanzen und Gewindeschneiden in einem Arbeitsgang erfolgen kann.

Wenn sich der Stempel auf eine bestimmte Höhe absenkt, wird das Material unter der Einwirkung der ebenen Schneide zerrissen. In den meisten Fällen bleibt das Abfallmaterial vom Stanzvorgang nach dem Gewindeschneiden haften, löst sich aber nach dem Gewindeschneiden von selbst, wie in Abbildung 5-20 gezeigt.

1-Gummi-Elastomer 2-Stempel 3-Stempelhalteplatte 4-Hinterlegplatte 5-Oberstempelhalter

Beim gleichzeitigen Bördeln mehrerer Löcher in der Sekundärmatrize sollten Führungsstangen und Buchsen angebracht werden, wie in Abbildung 5-21 dargestellt.

1-Matrize 2-Führungsbuchse 3-Abstreiferplatte 4-Führungsstift 5-Stempelhalteplatte 6-Abstandshalterplatte 7-Obermatrizenschuh 8-Stempel 9-Führungshülse 10-Matrizeneinsatz mit Hartlegierung

Bei Einloch-Bördelwerkzeugen mit großen Durchmessern und vorgefertigten Löchern sind Führungsstangen und Buchsen nicht erforderlich. Die Zentrierung erfolgt durch Ausrichten des Führungsteils des Stempels auf die vorgefertigte Bohrung und anschließende Positionierung entsprechend der äußeren Form des Werkstücks, wie in Abbildung 5-22 dargestellt.

1-Matrizeneinsatz 2-Werkstück 3-Matrizeneinsatzeinlage 4-Auswerferring 5-Oberer Matrizenschuh 6-Stempel 7-Unterer Matrizenschuh

Bördel- und Gewindeschneidwerkzeuge sollten in der Regel mit einem Auswerfermechanismus ausgestattet sein, um das Werkstück aus dem Stempel zu lösen. Das Werkstück kann unter der Wirkung der Rückstoßkraft leicht aus der Matrize entfernt werden, so dass die Verwendung eines Abstreifers in der Regel nicht in Betracht gezogen werden muss.

Bei umfangreichen Verformungsausdünnungen oder bei einer Materialdicke von ≥4 mm sollte jedoch die Verwendung eines Abstreifers in Betracht gezogen werden, wie in Abbildung 5-23 dargestellt.

1-Stempel 2-Kanten-Pressring 3-Stempel 4-Lifter.

Theoretisch können asymmetrisch belastete Bördelteile und asymmetrisch gebogene Teile zu symmetrischen Teilen verarbeitet werden, um ein Verschieben des Werkstücks zu verhindern, indem beide Teile gleichzeitig fertiggestellt werden und das Werkstück nach dem Bördeln halbiert wird.

Da jedoch Kleinteile wie Topfgriffe oft aus dem überschüssigen Material an den Rändern geschnitten werden, was die oben genannten Bedingungen nicht erfüllt, konzentriert sich diese Beschreibung in erster Linie auf einzelne Bördelwerkzeuge.

Während des Biegevorgangs wird das Material durch die einseitige Bördelkraft gezogen, was zu einem Schlupf führt. Der Schlüssel zur Konstruktion solcher Matrizen liegt darin, den Materialschlupf zu verhindern und sicherzustellen, dass die Flanschlinie korrekt positioniert ist.

Bevor der Stempel das Werkstück berührt, spannen Sie das Werkstück mit einer beweglichen Druckplatte fest ein. Die Spannkraft muss größer als die Bördelkraft sein.

Unter Berücksichtigung verschiedener Kompensationsfaktoren lautet die Formel zur Abschätzung der Bördelkraft von Edelstahlwerkstoffen wie folgt:

In der Formel:

Gegenwärtig werden bei den meisten dieser Formen überwiegend Gummielastomere als elastisches Element für die Druckausübung verwendet. Gummielastomere bieten erhebliche Vorteile wie hohe Elastizität, hervorragendes Rückstellverhalten und Reißfestigkeit.

Die Dicke des Gummielastomers ist nicht unbedingt besser, wenn sie erhöht wird; eine optimale Dicke ist im Allgemeinen das Drei- bis Vierfache der Summe aus der Flanschhöhe plus einer gewissen Toleranz.

Wenn der Druck innerhalb der berechneten Höhe nicht ausreicht, können dünnere Gummiplatten mit dazwischen liegenden dünnen Stahlscheiben geschichtet werden. Durch die Vergrößerung der Gummioberfläche kann der Druck erhöht werden. Bei gestanzten Teilen mit Löchern ist es am besten, die Löcher wie in Abbildung 5-24 gezeigt zu positionieren.

1) Gummi-Elastomer, 2) Kraftübertragungsstift, 3) Aufnahmeplatte, 4) Stempel, 5) Abdeckplatte, 6) Matrize und 7) unterer Matrizenhalter.

Während des Lötvorgangs zwischen dem Ausguss und dem Rumpf einer persimonenförmigen Kanne ist es zur Schonung des teuren Silberlots erforderlich, einen vertikalen Flansch entlang der Konturlinie des größeren Endes des Kannenrumpfes zu bilden. Die Bördelung an der Tülle wird auf einer freitragenden Werkbankpresse durchgeführt, wobei die Matrize in umgekehrter Position eingestellt ist, wie in Abbildung 5-25 gezeigt.

1. Kesselkörper, 2. Stempelhalteplatte, 3. Niederhalter, 4. Matrize, 5. Stempel, 6. elastisches Element, 7. freitragende Werkbank.

Während des Betriebs wird der vorgestanzte Kesselkörper 1 auf die Stanzmatrize 5 mit Positioniervorrichtung gelegt. Beim Absenken der Matrize 4 überwindet diese den Widerstand des Federelements 6, um das Werkstück zu bördeln. Wenn die obere Matrize nach oben fährt, wird die Hebeplatte 3 durch die Federkraft angehoben und gibt das Werkstück aus der Bördelposition frei.

In der Konstruktionsphase muss unbedingt darauf geachtet werden, dass der vertikale Abstand zwischen dem Kesselauslauf und der freitragenden Werkbank größer ist als der Bördelhub, um eine Beschädigung des Auslaufs zu vermeiden.

Bei der Herstellung von Kesseln aus rostfreiem Stahl wird der Ausguss in der Regel mit einer doppelten Bördeltechnik bearbeitet, wie in Abbildung 5-26 dargestellt. Bei der Konstruktion sollte die Höhe des ersten Flansches moderat sein und zwischen dem 4- bis 6-fachen der Materialstärke liegen. Die Höhe des zweiten Flansches sollte nicht zu klein sein und zwischen dem 8- und 12-fachen der Materialstärke liegen.

In diesem Stadium sollte der Abstand auf beiden Seiten des Stempels und der Matrize auf das 1,5- bis 2-fache der Materialstärke vergrößert werden. Während des zweiten Bördelvorgangs drückt die vom ersten Flansch gebildete Kante automatisch fest gegen den zweiten Flansch, wodurch ein Effekt ähnlich einer Bördelkante entsteht.

1. Der Effekt nach dem Schlag auf den Körper des Wasserkochers. 2. Die erste Bördelung. 3. Die zweite Bördelung.

Abbildung 5-27 zeigt ein geflanschtes Stück mit einem abgerundeten Bogen, mit einer Materialstärke von 1,0 mm und einer Flanschhöhe von 12 mm. Erfahrungsgemäß sollte die Flanschhöhe H das 14-fache der Dicke nicht überschreiten (H≤14t), um Faltenbildung unter Druck zu vermeiden. Das Umformwerkzeug ist in Abbildung 5-28 dargestellt.

Um die Betriebssicherheit zu erhöhen, sollte der Stempelbogen in der Regel etwas länger als das Werkstück sein, wobei die untere Matrize 6 bis 10 mm breiter als die obere Matrize sein sollte.

Der Matrizeneinsatz (3) kann aus kohlenstoffarmem Stahl hergestellt werden. Die Arbeitsfläche der Verschleißplatte (9) ist abgerundet, um in erster Linie die Funktion des Matrizeneckenradius (R) zu erfüllen. Die Verarbeitung als separates Bauteil kann den Verbrauch von Matrizenstahl oder Schnellarbeitsstahl reduzieren, die Fertigungsschwierigkeiten verringern und eine Feineinstellung des Spiels zwischen Stempel und Matrize ermöglichen.

Der Stempel und die Abstreifplatte sind auf die Produktzeichnung abgestimmt. Die Arbeitskante der Verschleißplatte ist parallel zum Matrizenschuh. Das Material wird beim Abwärtshub allmählich umgeformt und schließlich von der Abstreifplatte aus der Kavität ausgestoßen.

Das Rohr kann mit Hilfe eines auskragenden Stempels mit Stahlkugel nach außen gebördelt werden. Das Schema der Formstruktur ist in Abbildung 5-29 dargestellt, die sich zum Bördeln eignet, nachdem ein vorgefertigtes Loch in das Rohrmaterial eingebracht wurde.

Der Arbeitsprozess der Form ist wie folgt:

Legen Sie zunächst eine Stahlkugel des entsprechenden Durchmessers an der Stanzstelle (Bohrung) in das Rohr, legen Sie dann das Rohr flach, setzen Sie den Stempel darüber und drücken Sie auf die Stahlkugel. An diesem Punkt starten Sie die Pressmaschine, und wenn sich die obere Matrize nach unten bewegt, zwingt sie den Stempel, sich nach unten zu bewegen und die Stahlkugel durch das Rohr zu drücken.

Nach dem Zurückfahren der oberen Matrize hebt sich der Stempel automatisch, wird aus dem Rohr entfernt und der gesamte Bördelvorgang ist damit abgeschlossen.

Die Struktur dieser Form ist einfach und in der Längsrichtung praktisch unbegrenzt, aber die Auskragung der Form ist durch den Innendurchmesser des Stahlrohrs begrenzt. Das Bördeln kann an dickeren Rohren mit einem Innendurchmesser von 40 mm oder mehr durchgeführt werden.

Bei dieser Ausführung ist unter der oberen Matrize ein Gummielastomer angebracht, um die Geräuschentwicklung zu verringern, und die Begrenzungsschraube kann zur Einstellung der Stempelhöhe verstellt werden.

1. Auswerfer-Mechanismus 2. Untere Matrizenbasis 3. Matrizeneinsatz 4. Positionierer 5. Stempel 6. Oberer Matrizensockel 7. Stempel-Halteplatte 8. Abstreiferplatte 9. Harte Platte

1. Matrizenhalter, 2. konkave Matrize, 3. Pressstange, 4. Gummi-Elastomer, 5. obere Matrize, 6. Rohrmaterial, 7. Stahlkugel, 8. Rohrmaterial-Positionierungsanschlag, 9. Pressenstangen-Hubsitz, 10. Begrenzungsschraube, 11. Feder, 12. Stütze.

Abbildung 5-30 zeigt ein Skimmer-Netzformwerkzeug, das auch für die Herstellung von Umhüllungsringen für Metallgitter anderer zylindrischer Bauteile, wie z. B. Motorluftfilter, verwendet werden kann.

Die Hauptbestandteile der Matrize bestehen aus einem Expansionskonus (8), Expansionsblöcken (4), Rückstellfedern (3 und 6) und einem unteren Matrizenboden (1).

Die Größe der Spreizklötze richtet sich nach dem Innendurchmesser des Werkstücks nach dem Umformen. Sie werden aus wärmebehandeltem und anschließend bearbeitetem Material hergestellt.

Diese Blöcke sind in gleiche Abschnitte unterteilt, und es werden bestimmte Lücken geschnitten, um sicherzustellen, dass sie im zusammengezogenen Zustand ein angemessenes Spiel mit dem vorgefertigten Ring beibehalten. Rückstellfedern (3 und 6) spannen die Spreizklötze (4), wenn sie frei sind.

Wenn der vorgefertigte Ring (5) über dem Expansionsblock (4) angebracht ist, befindet sich die Matrize in der Rückstellposition, und der Außendurchmesser des Expansionsblocks (4) ist kleiner als der Innendurchmesser des vorgefertigten Rings (5).

Wenn sich die obere Matrize nach unten bewegt, überwindet der von der starken Feder (10) angetriebene Pressblock (7) die nach oben gerichtete Kraft der Feder (2) und zwingt den Expansionsblock (4), sich nach unten zu bewegen und sich nach außen auszudehnen, wodurch sich sein Außendurchmesser vergrößert, bis er eng am Innendurchmesser des Werkstücks anliegt. Wenn sich der Spreizblock vollständig abgesenkt hat, nimmt sein Außendurchmesser nicht mehr zu.

Die obere Matrize bewegt sich weiter nach unten und drückt den vorgefertigten Ring (5) in die R-Nut, um ihn allmählich zu formen. Das komprimierte Material fließt entlang des Außendurchmessers der oberen Matrize nach oben und bildet einen neuen Außendurchmesser, wobei ein bestimmter Abstand zum ursprünglichen Durchmesser entsteht, um das Metallgitter aufzunehmen.

Während sich die obere Matrize hebt, bleibt das Werkstück auf der unteren Matrize liegen, und der Spreizblock zieht sich unter der kombinierten Wirkung der Feder (2) und der Rückholfedern (3 und 6) im Durchmesser zusammen, wodurch die Entnahme des Werkstücks erleichtert wird.

Durch Hinzufügen oder Entfernen von Unterlegscheiben (in der Abbildung nicht dargestellt) unter der Stützplatte (12) oder dem Spreizkonus (8) kann der Durchmesser der Spreizblöcke angepasst werden.

Diese Matrize arbeitet zuverlässig und benötigt keine hochwertigen Rohlinge; sie kann sogar mit überlappend geschweißten Materialringen verwendet werden.

1 Basis, 2 Federn, 3 und 6 Rückholfedern, 4 Spreizblöcke, 5 Vorgeformte Ringe, 7 Klemmblöcke, 8 Spreizdorne, 9 Obere Formbasis, 10 Hochleistungsfedern, 11 Obere Form, 12 Stützplatte, 13 Federmittelstift

Abbildung 5-31 zeigt eine obere und untere Bördelmatrize, die für das Bördeln von dickem Material geeignet ist.

Das Bördeln von Rohrenden ist ein spezielles Umformverfahren, das sich aus der traditionellen Stanzbördeltechnik entwickelt hat. Dabei wird durch eine Matrize axialer Druck auf das Rohr ausgeübt, um eine örtliche Biegeverformung am Rand der Rohrmündung zu bewirken.

Diese Technik ermöglicht die Herstellung von Teilen mit den Vorteilen der Einfachheit, weniger Bearbeitungsschritte, geringere Kosten und hohe Qualität, und es können sogar Teile hergestellt werden, die mit anderen Stanzverfahren schwer zu erreichen sind. Dieses Verfahren hat sich in Industriezweigen wie der Automobilindustrie und der Luft- und Raumfahrt weit verbreitet.

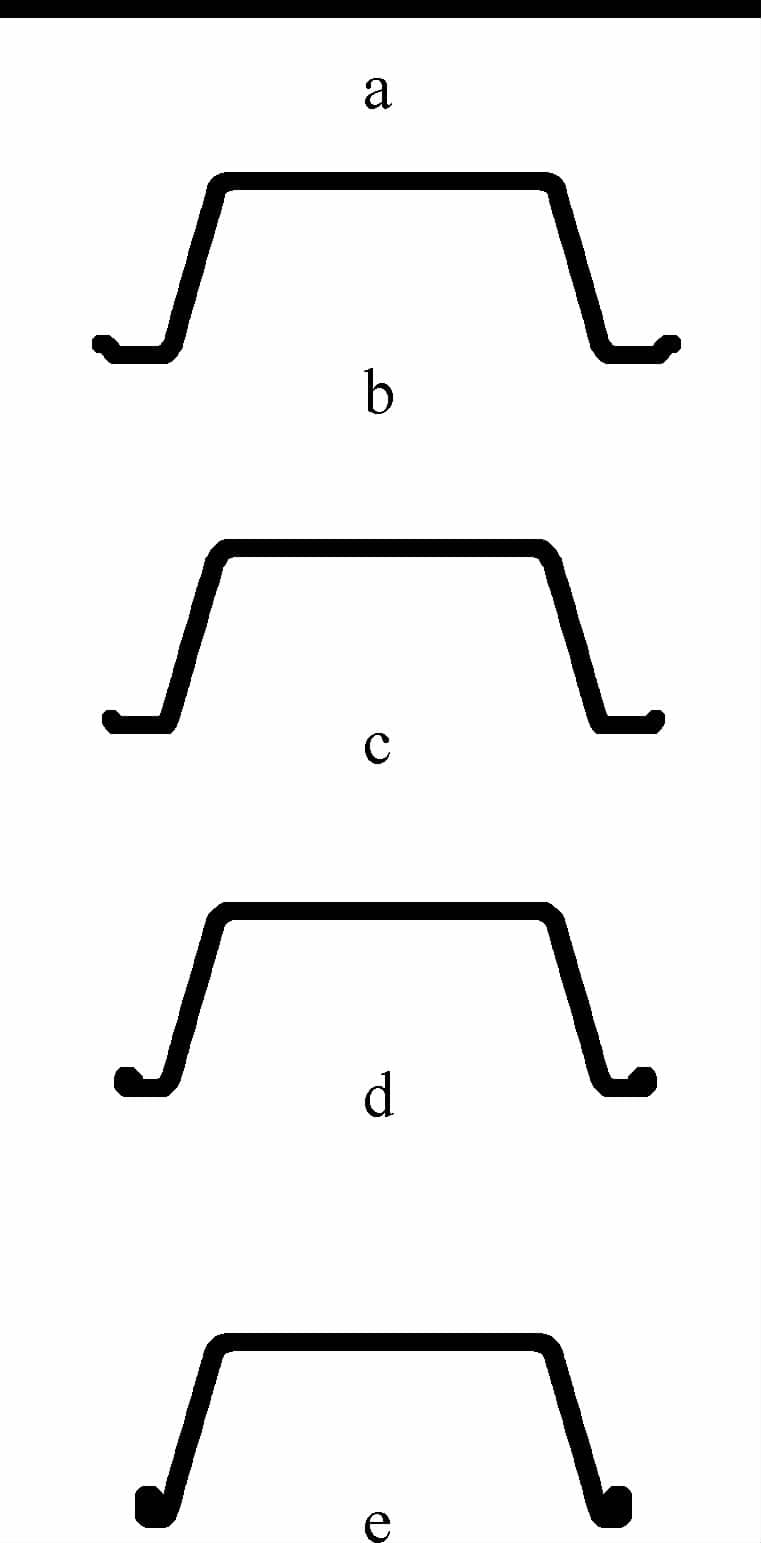

Es gibt zwei grundlegende Methoden der Rohrendenbördelung: Außenbördelung und Innenbördelung, wie in Abbildung 5-32 dargestellt.

1 - Stempel, 2 - Abstreifplatte, 3 - Matrize, 4 - Abheber, 5 - Federausstoßer.

a) und b) Außenflansch; c) und d) Innenflansch.

1. Rohrrohling 2. Führungsring 3. Verjüngte Matrize 4. Verrundungsmatrize.

Das Rohrwalzverfahren formt nicht nur effektiv eine Vielzahl von doppelwandigen zylindrischen Rohren und mehrschichtigen Rohrkomponenten, sondern verarbeitet auch konvexe Tassen, gestufte Rohre, speziell geformte Rohre sowie halbwandige Doppelrohre, ringförmige doppelwandige Zylinder, hohle doppelwandige Muttern, Wärmetauscher, Autoschalldämpfer und Hohlleiter, die in der Elektronikindustrie verwendet werden.

Derzeit werden diese Bauteile in der Regel durch mehrstufige Stanz- und Schweißverfahren hergestellt, die schwierig und kostspielig sind und eine schlechte Oberflächenqualität aufweisen. Das Walzverfahren gewährleistet die Zuverlässigkeit, das geringe Gewicht und die Materialeinsparungen für diese Teile.

Für das Walzen eignet sich eine breite Palette von Rohrmaterialien, darunter Aluminiumlegierungen, kohlenstoffarme Stähle und austenitische Edelstähle. Rohre mit einer Größe von 5 mm x 0,5 mm bis 250 mm x 5 mm können erfolgreich zu doppellagigen Rohren gewalzt werden.

a) Kegelförmiges Gesenkwalzrohr, b) Rohrwalzen + Walzen, c) Rohrwalzen + Bördeln, d) Streckwalzrohr.

Beim Rohrdrücken handelt es sich um einen komplexen Verformungsprozess, bei dem der Übergang von der Aufweitungsverformung zur Rollverformung und dann zur Drückverformung erfolgt. Um einen reibungslosen Übergang zwischen den Verformungsarten zu gewährleisten, müssen die mechanischen, geometrischen und plastischen Bedingungen während der Verformung erfüllt sein. Zu den wichtigsten Prozessparametern gehören die Drückkraft, der Halbkegelwinkel der Matrize, die relative Wandstärke des Rohrs und die Plastizitätsbedingungen des Rohrmaterials.

Unter axialem Druck dreht sich der Rohrrohling von innen nach außen, wodurch die Innenwand des Rohrs zur Außenwand wird. Dieser Vorgang vergrößert den Rohrdurchmesser. Obwohl die äußere Druckbelastung die Rohrwand leicht verdickt, ist die durch das Auswärtsdrehen erzeugte Zugspannung in Umfangsrichtung stärker, was zu einer dünneren Rohrwand führt.

Zu den Werkzeugtypen für das Rohrspinnen nach außen gehören hauptsächlich konische Werkzeuge, Ringnutwerkzeuge und Streckspinnwerkzeuge. Bei der Verarbeitung doppellagiger Rohre mit konischen oder Ringnutwerkzeugen übt der obere Teil der Form nicht nur Druck auf das Rohrmaterial aus, sondern muss auch mit einem Führungsring ausgestattet sein, um das bereits versponnene Material zu leiten.

Die konische Matrize ist der repräsentativste Typ einer Drückwalze. Bei der Konstruktion einer konischen Matrize geht es in erster Linie darum, den Halbkonuswinkel (a) zu bestimmen, um die Bedingungen für das Drückwalzen zu erfüllen. Auf der Grundlage von Spannungs-Dehnungs- und Plastizitätsberechnungen und unter Berücksichtigung des Einflusses der Dehnung des Materials sollte der Halbkonuswinkel (a) folgende Bedingung erfüllen: 22,5° ≤ a ≤ 55°.

Ähnlich wie bei der Rohrbördelung wird auch hier der maximale Außendurchmesser des gesponnenen Rohres durch die Dehnungsrate des Materials begrenzt. Im Prinzip kann die Größe des Spinndurchmessers frei zwischen der Dehnungsrate des Materials und dem Mindestrollradius gewählt werden.

Wenn ein großer Unterschied im Durchmesser vor und nach dem Schleudern erforderlich ist, sollte ein größerer Halbkonuswinkel verwendet werden. Umgekehrt sollte ein kleinerer Halbkegelwinkel gewählt werden, wenn ein geringerer Durchmesserunterschied erforderlich ist.

Konische Matrizen sind vielseitig, haben eine geringe Reibung, einfache Strukturen und sind leicht herzustellen. Wenn sich der Rohrrohling jedoch auf einer konischen Matrize verformt, neigt er zum Gleiten, was eine genaue Zentrierung erschwert.

Das Drückverfahren befindet sich in einem freien Verformungszustand, der nur durch das Prinzip des minimalen Widerstands und des Spannungsausgleichs bestimmt wird, und wird durch die Ungleichmäßigkeit der Materialstruktur erheblich beeinträchtigt, was die Herstellung qualitativ hochwertiger rohrförmiger Komponenten erschwert. Um zu verhindern, dass das Rohrende auf der Konusdüse gleitet, kann eine zylindrische Führung am Konuskopf angebracht werden, was zu einer spürbaren Verbesserung führt, wie in Abbildung 5-34a dargestellt.

a) Konische Matrize für die Positionierung b) Gerillte Radiusmatrize c) Streckbördelmatrize

Die Radius-Ecknut-Matrize ist eine Art von Rohraufweitungsmatrize, die von der Rohrenden-Bördel-Matrize (Bördelmatrize) abgeleitet ist. Bei einer konischen Matrize mit einem Positioniervorsprung wird der Schnittpunkt des Vorsprungs mit der konischen Fläche zu einem konischen Übergang, um das Einrollen und die Verformung des Rohrrohlings zu erleichtern. Diese Matrize zeichnet sich durch hervorragende Zentriereigenschaften aus.

Da das Rohrmaterial aufgeweitet wird, wird es durch den Radius r der kreisförmigen Nut eingeengt, was zu gleichbleibend hochwertigen Rohrkomponenten führt, wie in Abbildung 5-34b gezeigt.

Bei der Konstruktion des Radius-Ecknutenwerkzeugs geht es in erster Linie darum, den Radius r der kreisförmigen Nut zu bestimmen. Die Größe von r bestimmt nicht nur die einschränkende Wirkung auf die Verformung des Rohrrohlings an der Radius-Ecke, sondern auch das geometrische Übermaß zwischen der Aufweitung und dem unverformten Teil des Rohrrohlings.

Daher ist er ein kritischer Prozessparameter, der größer oder gleich dem minimalen Biegeradius des Materials und kleiner oder gleich dem zulässigen Radius auf der Grundlage der Dehnungsrate des Materials sein muss.

Bei der Konstruktion der Radius-Ecknutmatrize ist es nicht erforderlich, den Radius r zu berechnen. Er kann vielmehr auf der Grundlage von Erfahrungswerten und den in der Zeichnung angegebenen Abmessungen angegeben werden.

Bei Rohren aus nichtrostendem Stahl beträgt der Mindestbiegeradius in der Regel

R=3t

wobei t die Dicke des Materials ist.

Der maximale Rohrbörsendurchmesser für allgemeine Rohre beträgt

d=D(1+1.4A)

Bei geschweißten Rohren beträgt der maximale Durchmesser der Rohrbördelung

d=D(1+1.3A)

wo:

Beim Bördeln von Rohren mit den oben genannten Werkzeugtypen können Defekte wie instabilitätsbedingte Faltenbildung oder Verbiegung des Bördelteils auftreten. Dies liegt daran, dass der Rohrrohling während der Verformung unter Druckspannung steht. Im Gegensatz dazu setzt die Streckflanschform den sich verformenden Abschnitt des Rohrrohlings unter Zugspannung, wenn er einer äußeren Belastung ausgesetzt wird, wodurch das Phänomen der Faltenbildung beim Bördeln vollständig beseitigt wird.

Außerdem wird die Verformungszone durch die Form des Werkzeugs bestimmt, so dass die Maßgenauigkeit des Werkstücks vollständig durch das Werkzeug gesteuert werden kann. Daher sollte für rohrförmige Bauteile mit strengen Anforderungen an die Maßgenauigkeit eine Streckflanschform verwendet werden.

Um den Reibungswiderstand im bereits gebördelten Abschnitt zu verringern, sollte die Arbeitslänge des Außendurchmessers der Form zwischen 8 und 12 mm liegen, wobei die restlichen Abschnitte wie in Abbildung 5-34c dargestellt ausgehöhlt werden.

Bevor die Streckflanschform in Betrieb genommen wird, wird das Ende des Rohrs zunächst zu einer Flanschfläche aufgeweitet, die während des Streckens als Klemmfläche dient. Folglich ist der Außendurchmesser des durch das Streckflanschwerkzeug geformten Rohrs immer kleiner als der maximale Außendurchmesser, der durch die Dehnungsrate des Materials zugelassen wird.

Beim Einwärtsbördeln wird der Rohrrohling von außen nach innen gewalzt, was nach dem Umformen zu einem kleineren Außendurchmesser führt.

Das Einwärtsbördeln von Hartgesenken wird in der Produktionspraxis nur selten verwendet. Dies liegt daran, dass das Einwärtsbördeln im Vergleich zum Auswärtsbördeln sehr viel schwieriger ist, da das Material beim Einwärtsbördeln kontinuierlich verdickt wird.

Während dieses Verdickungsprozesses muss das Kristallgitter des Materials umgestaltet werden. Die für die Neuordnung des Kristallgitters erforderliche Kraft ist mehr als viermal so groß wie die Zugspannung, die für die Dehnung des Materials erforderlich ist (Zugfestigkeit).

Da die Streckgrenze des Materials stets geringer ist als die für die Umlagerung des Gitters erforderliche Kraft, wird das Rohrmaterial instabil und verformt sich, noch bevor es in den Bördelvorgang eintritt, so dass die Innenbördelung nicht abgeschlossen werden kann.

Tatsächlich gibt es viele alternative Techniken zur Innenbördelung, darunter die Verwendung von Rohren mit kleinerem Durchmesser für die Außenbördelung, das Rollsäumen und die Reduzierung des Durchmessers durch Schneiden mit anschließendem Strecken und Bördeln nach innen (siehe Abbildung 7-21).

Von den oben genannten Verfahren wird am häufigsten das Außenbördelverfahren für Rohre mit kleinem Durchmesser angewandt, bei dem der Innendurchmesser des Rohlings als erforderlicher Innendurchmesser des Rohrbauteils verwendet wird, während der Durchmesser nach dem Außenbördelverfahren der Durchmesser des Bauteils ist.

Bei der Verwendung von Walzen für die Innenbördelung gibt es bestimmte Grenzen zwischen Materialstärke und Durchmesser, insbesondere ist ein Verhältnis von D/t ≥ 200 erforderlich, damit der Prozess reibungslos abläuft. Andernfalls kann der durch die Materialanhäufung verursachte Widerstand zu groß sein, was zu einem polygonalen Außendurchmesser des Werkstücks führt.

a) Ausschneiden des Rundbogens b) Zeichnen c) Beschneiden d) Bördeln e) Säumen

Eine Schüssel ist im Wesentlichen eine vergrößerte Version eines Beckens, um das Fassungsvermögen zu erhöhen. Um die Festigkeit zu erhöhen, wird der gewalzte Rand mit einer Bördelung versehen, wie in Abbildung 5-35 dargestellt.

Der Walzvorgang wird strategisch vor dem Bördeln platziert, um eine Faltenbildung des Flansches zu verhindern. Der Verformungsmechanismus des gewalzten Profils während des Bördelns ist zwar noch nicht vollständig geklärt, hat sich aber in der Praxis als wirksam erwiesen.