Wie kann die blechverarbeitende Industrie den steigenden Arbeitskosten und Produktionsherausforderungen begegnen? Hier kommt das Flexible Fertigungssystem (FFS) ins Spiel. In diesem Artikel wird untersucht, wie FFS automatisierte Technologien integriert, um die Blechfertigung zu revolutionieren, die Effizienz zu steigern und die Kosten zu senken. Der Leser erfährt mehr über die verschiedenen Produktionsmethoden, die Vorteile von FFS und ihre Auswirkungen auf die Zukunft der Fertigung. Machen Sie sich bereit zu entdecken, wie Automatisierung und Flexibilität die Branche umgestalten und praktische Lösungen für moderne Fertigungsanforderungen bieten.

Mit dem Wachstum der Weltwirtschaft und den Fortschritten in der Technologie sind die menschlichen Fertigungsprozesse immer anspruchsvoller und effizienter geworden. Dies hat zu einer raschen Verbesserung in verschiedenen Branchen geführt.

Die blechverarbeitende Industrie hat einen bedeutenden Wandel durchgemacht: von einer kleinen Vielfalt an Massenproduktion zu einer großen Vielfalt an Kleinserienproduktion, von einer bestandsbasierten Produktion zu einer JIT-Produktion (Just-in-Time) und von einer menschenbasierten zu einer automatisierten Produktion mit Anlagen.

Die steigende Nachfrage nach besserem Produktionsmanagement, technologischen Fortschritten und der Modernisierung der Technologie hat jedoch zu einem Mangel an entsprechenden Humanressourcen geführt. Obwohl die Unternehmen hohe Gehälter anbieten und verschiedene Rekrutierungsmethoden anwenden, bleiben die steigenden Arbeitskosten und der Mangel an Arbeitskräften eine große Herausforderung.

Wie lassen sich diese Probleme lösen, ohne dass der technologische Fortschritt beeinträchtigt wird? Wie kann die Industrie mit der Zeit Schritt halten und gleichzeitig die notwendigen Übergangsschritte vollziehen? Dies sind wichtige Fragen, die in der Feinblech Industrie.

Die Automatisierung und Flexibilität von Blechbearbeitungsanlagen entwickelt sich ständig weiter, und jedes Unternehmen hat je nach Produkttyp, Produktionsart und Betriebsgröße eigene Anforderungen. Die Suche nach der am besten geeigneten automatischen und flexiblen Verarbeitungslinie für ihre spezifischen Bedürfnisse ist eine Möglichkeit für Unternehmen, ihre Technologie zu verbessern und Kosten zu senken.

Als Mitglied der Blechbearbeitungsindustrie sind wir stolz darauf, unser Wissen über Blechautomatisierung und flexible Fertigungssysteme weiterzugeben. Unser Ziel ist es, Ihnen als Referenz und Ratgeber zu dienen.

Zurzeit werden Serverschränke in Blechwerkstätten oder Schrankfabriken hergestellt. Die wichtigsten Methoden des Stanzens und Prägens sind die folgenden:

Dies ist eine traditionelle Methode. Dabei wird das Material manuell zugeführt. Aufgrund der großen Größe der Blechteile und der zahlreichen Stanzmerkmale sind für ein einziges Blechteil oft mehrere Werkzeugsätze erforderlich, die auf verschiedenen Ebenen bearbeitet werden. Stanzpressen.

Bei der Blechbearbeitung hat diese Methode nicht nur Schwierigkeiten, eine hohe Produktionseffizienz zu erreichen, sondern birgt auch Sicherheitsrisiken.

Sie erfordert eine beträchtliche Anzahl von Arbeitskräften, um die Aufgabe zu erfüllen, was zu einer hohen Arbeitsbelastung führt. Angesichts des Wirtschaftswachstums und des erheblichen Anstiegs der Arbeitskosten wird diese Methode allmählich überflüssig.

Dies ist derzeit die gängigste Produktionsmethode in Blechbearbeitungsbetrieben.

CNC-Stanzautomaten können durch programmiertes Stanzen Blechteile von Einzelstücken und Kleinserien bis hin zu mittleren Serien herstellen. Sie sind nicht besonders wählerisch, was die verwendeten Materialien angeht, und sind daher breit einsetzbar.

CNC-Stanzmaschinen sind jedoch teuer, erfordern qualifizierte Bediener, haben eine geringere Materialausnutzung und ihre Produktionseffizienz und Kostenwirksamkeit sind durchschnittlich.

Diese Methode gewinnt immer mehr an Bedeutung. Da die Kosten für Laserschneidmaschinen erheblich gesunken sind, eignen sie sich für die Herstellung von Blechteilen aus Einzelstücken und kleinen bis mittleren Serien.

Sie ersetzen nach und nach die CNC-Stanzmaschinen in der Blechbearbeitung.

Es gibt jedoch Bedenken hinsichtlich ihrer Effizienz in der Großproduktion.

Das flexible Blatt Metallprägung Produktionslinie, die sich auf den flachen Vorschub und die pneumatische Kombinationsform konzentriert, ist eine kostengünstige, innovative Stanzlinie, die in der Lage ist, Effizienz- und Kostenprobleme bei der Herstellung von Blechen in mittlerem bis großem Maßstab zu lösen. Sie hat in letzter Zeit eine rasante Entwicklung erlebt.

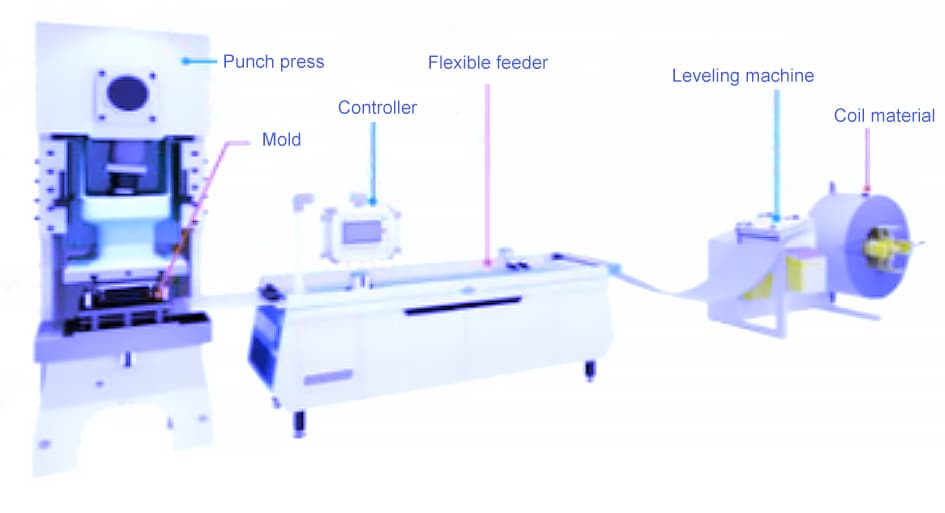

Die flexible Blechstanzanlage besteht aus einem flexiblen CNC-Flachvorschub (oder flexiblen Rollenvorschub), einem pneumatischen Kombinationswerkzeug, einer Bandrichtmaschine und einem konventionellen Stanzmaschine.

Wie in Abbildung 1 dargestellt, wird durch die Koordination des Vorschubs mit der pneumatischen Kombinationsform ein Coilvorschub ermöglicht und ein kontinuierliches Stanzen und Formen der Teile durchgeführt. Dies steigert die Betriebseffizienz erheblich und eignet sich für mittlere und große Serien von Blechteilen, insbesondere für verschiedene Netzwerkschränke, Stromschränke, Großgeräte, Express-Schränke, lochgleiche Platten usw.

Der flexible CNC-Flachförderer ist das Herzstück der Stanzproduktion Linie. Sie nutzt einen industriellen Bewegungssteuerungs-PC, um die Vorschubpositionierung, die Stanzung Pressenbetrieb, pneumatische Kombinationsformschaltung und Spulenmaterialfreigabe.

Mit der CNC-Stanzpressen-Klemmvorschubmethode wird das gerichtete Coil-Material flach zugeführt, wodurch die Präzisionsprobleme des Coil-Vorschubs effektiv gelöst werden. Der Gesamtvorschubfortschritt kann ±0,2 m erreichen, mit zweiachsigem alternierendem Vorschub, der die Vorschubeffizienz verbessert.

Unter Präzisionskontrolle kann die Geschwindigkeit der Stanzpresse bis zu 100 Hübe pro Minute erreichen, und sie kann bis zu 20 Stanzköpfe steuern, was den Anforderungen des Blechstanzens voll entspricht.

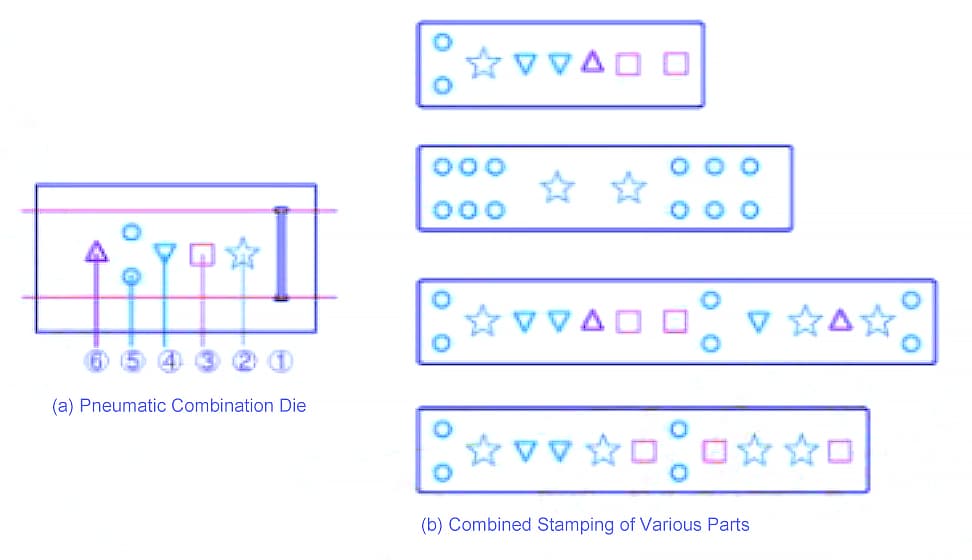

Das pneumatische Kombinationswerkzeug, ein wesentlicher Bestandteil der in Abbildung 2 gezeigten flexiblen Blechstanzanlage, zerlegt die verschiedenen Merkmale der gestanzten Blechteile, wobei einzelne Stempelköpfe auf einem Formsatz angeordnet werden.

Jeder Stempelkopf wird durch einen eigenen Zylinder und Mechanismus gesteuert. Wenn ein bestimmter Stempelkopf für das Stanzen benötigt wird, wird er durch den Zylinder und den Mechanismus ausgestoßen.

Nach Beendigung des Stanzvorgangs fährt der Stempelkopf zurück, und ein anderer Stempelkopf bzw. andere Stempelköpfe stempeln unter Systemzuweisung. Diese Form ist flexibel und kontrollierbar und reduziert die Formgröße erheblich.

Durch die Verwendung von Stempelkopfkombinationen für verschiedene Teile werden nicht nur die Werkzeugkosten gesenkt, sondern auch die Effizienz des Stanzens erhöht.

Vorteile der flexiblen Blechstempelanlage:

Die Flexibilität der Blechstanzanlage liegt in erster Linie in der Materialbreite, die zwischen 50-1000 mm variieren kann und nur eine Anpassung der Klammerposition während der Beladung erfordert.

Mit dem pneumatischen Kombinationswerkzeug kann jeder Stempelkopf für Produktkombinationen programmiert werden, unabhängig von der Teilelänge oder der Position der Stanzlöcher (vertikal).

Dies ermöglicht die bequeme Herstellung von Blechteilserien für mehrere Kunden mit nur einem Satz von Werkzeugen. Einen Vergleich der Blechfertigungsverfahren finden Sie in Tabelle 1.

Tabelle 1 Vergleich der Blechfertigungsverfahren

| Produktionsmethoden | Vorteile | Benachteiligungen | Anwendungen |

| Standard-Stanzpresse | Ausrüstung ist billig | 1. Geringe Effizienz, Qualität ist schwer zu kontrollieren 2. Hohe Arbeitskosten | Einfache Blechfertigung |

| CNC-Stanzpresse | Flexibler und bequemer Einsatz: Geeignet für die Produktion von Einzelstücken bis zu mittleren Chargen | 1. Teure Ausrüstung 2. Erfordert CNC-Form 3. Durchschnittliche Effizienz | Verschiedene Blätter Metallmaterial . |

| Bauteil für Laserschneider oder Materialstanzlinien | 1. Flexibler und bequemer Einsatz, geeignet für die Produktion von Einzelstücken bis zur mittleren Charge 2. Keine Form erforderlich | 1. Nicht geeignet für komplexe Mehrlochblechteile 2. Einige Platten erfordern den Verbrauch von Schutzgas 3. Durchschnittliche Effizienz | Stanzen von verschiedenen Blechmaterialien |

| Flexible Blechstempel-Produktionslinie | 1. Hohe Produktionseffizienz, einige Blechteile können die Effizienz bis zum Zehnfachen verbessern (im Vergleich zu CNC-Stanzen und Laserschneiden) 2. Hohe Materialausnutzung, kein Ausschuss, Einsparung von 10% bis 20% an Materialien 3. Einige Blechteile können in der Produktionslinie gebogen und geformt werden, was die nachfolgenden Prozesse reduziert. 4. Spulenbeschickung, Reduzierverfahren und Handhabung 5. Niedrige Produktionslinie Kosten, wenn eine Stanzpresse verfügbar ist, kann die gesamte Produktionslinie weniger als 200.000 Yuan kosten | 1. Hohe Kosten der pneumatischen Kombinationsform 2. Nicht geeignet für Einzelstück- oder Kleinserienfertigung | Verschiedene mittlere und große Serien komplexer Bleche, besonders geeignet für Maschinenschranksäulen, Querbalken, Gittertüren usw. |

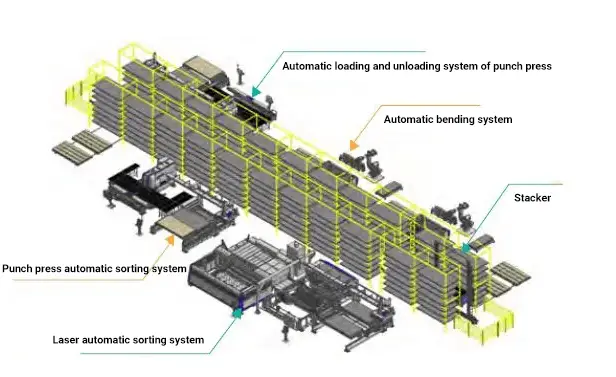

Das automatische, intelligente Mehrsäulenlager dient als Zentrum, in dem die Prozesse Scheren, Stanzen, Falzen und Schneiden integriert sind.

Das zentrale Steuerungssystem und das Produktionsmanagementsystem des Kunden tauschen Informationen aus, die eine automatische Disposition der Blechprodukte auf der Grundlage der Auftragsmenge ermöglichen. Dies führt zur Erstellung von Produktions- und Bearbeitungsplänen, deren automatische Programmierung dann an die Bearbeitungsmaschinen weitergegeben wird.

Die Ausrüstung kommuniziert mit dem automatischen intelligenten Lager gemäß dem vom übergeordneten System festgelegten Verarbeitungsplan und verarbeitet die erforderlichen Materialien oder Halbfertigprodukte, um eine automatische Produktion zu erreichen.

Ein Überwachungssystem liefert Echtzeit-Verarbeitungsinformationen von jedem einzelnen Gerät an das übergeordnete System und ermöglicht so die Verwaltung des gesamten Prozesses.

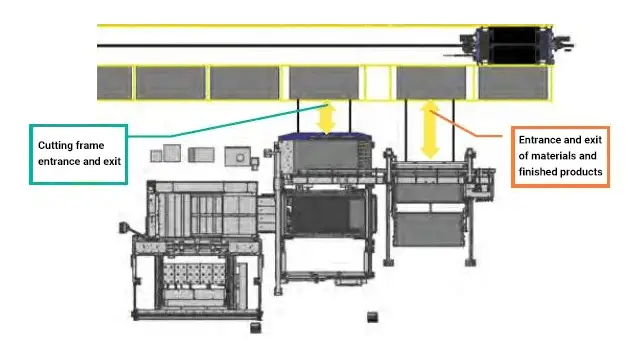

Abbildung 1 zeigt ein Beispiel für ein automatisches intelligentes Lager-FMS-System.

Abb. 1 Schematische Darstellung der FMS-Verarbeitungslinie im automatischen intelligenten Lager

Das automatische intelligente Lager dient als Lager-, Puffer- und Handhabungseinheit für Materialien, Halbfertig- und Fertigprodukte und realisiert so die physische Integration des FMS-Systems (Flexible Manufacturing System).

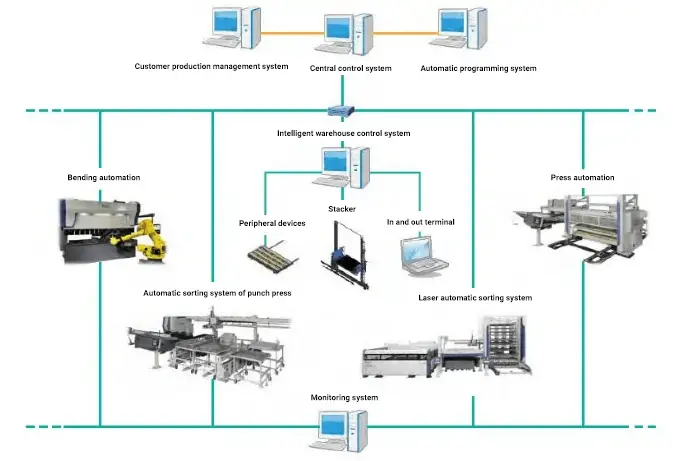

Abbildung 2 gibt einen Überblick über das FMS-System.

Abb. 2 Schematische Darstellung des automatischen intelligenten Lager-FMS-Systems

Das zentrale Steuersystem, das intelligente Lagersteuerungssystem, das übergeordnete Produktionsmanagementsystem des Kunden und jede Einheit sind durch eine Netzwerkverbindung, bestehend aus SPS (Speicherprogrammierbare Steuerung), integriert. Dies ermöglicht den Austausch von Informationen zwischen allen Systemen.

Das oben genannte FMS-System besteht aus den folgenden Teilen:

Merkmale des FMS-Systems

Allerdings sind nicht alle Kunden ideale Kandidaten für dieses System. Das FMS-System ist relativ komplex und erfordert eine hohe Anfangsinvestition und eine lange Lieferzeit. Darüber hinaus kann es ohne ausreichendes Managementpersonal und einen ausreichenden Produktionsumfang schwierig sein, dieses System effektiv zu betreiben.

Es wurde berichtet, dass einige Kunden, die ähnliche Systeme eingeführt haben, diese aus verschiedenen Gründen nicht mehr verwenden.

Um den unterschiedlichen Bedürfnissen der Kunden gerecht zu werden, kann jede an das automatische intelligente Lager angeschlossene Blecheinheit als eigenständige Blechautomatisierungseinheit verwendet werden, wodurch die oben genannten Schwierigkeiten effektiv gelöst werden.

Bei der automatischen Sortierung wird eine Stanz- oder Laserschneidmaschine über eine automatische Programmiersoftware, CAMPATH, angeschlossen. Dies ermöglicht die automatische Identifizierung der Form von Teilen, die in einer großen Platte verschachtelt sind. Nach der Bearbeitung werden die Teile automatisch sortiert und an einem bestimmten Ort gestapelt.

(1) Spart Arbeit und Zeit:

Durch den Wegfall der manuellen Mikroverbindung und Palettierung reduziert der automatische Sortierprozess die Anzahl der Zwischenschritte und spart Zeit.

(2) Geeignet für hochpreisige Varianten:

Dieses System ist ideal für Sorten mit hoher Wertschöpfung und Just-in-Time-Produktionsverfahren.

(3) Verhindert Kratzer und Flecken:

Die automatische Sortiervorrichtung verwendet eine Feinsteuerung und mehrere Saugnäpfe, um die fertigen Produkte schonend zu behandeln und Kratzer und Abdrücke zu vermeiden.

(4) Intelligente Visualisierung:

Das System kann die Verarbeitungsmenge automatisch nach verschiedenen Prozessen oder Produkttypen sortieren und überwachen und bietet eine intelligente Visualisierung.

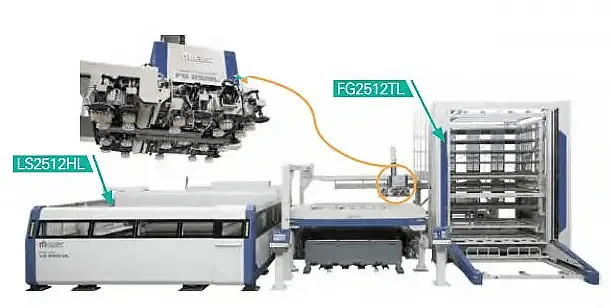

Abbildung 3 zeigt die Verbindung zwischen dem automatischen Sortiersystem der Laserverbundmaschine und dem automatischen intelligenten Lager.

Abb. 3 Andocken des automatischen Sortiersystems der Laserbearbeitungsmaschine an das automatische intelligente Lager

Das zentrale Steuerungssystem organisiert den Bearbeitungsplan auf der Grundlage des oberen Verwaltungssystems des Kunden. Dieses wiederum instruiert das automatische intelligente Lager und jedes Blechverarbeitung Einheit, um mit der Verarbeitung zu beginnen.

Sobald das Blech vorbereitet ist, beginnt der Zyklus der automatischen Bearbeitung.

Der Unterschied zwischen dem automatischen stereoskopischen Sortierlager (siehe Abbildung 4) und der vorherigen Lösung besteht darin, dass die Lieferung von Rohstoffen und Fertigerzeugnissen nicht über das automatische intelligente Lager abgewickelt wird, sondern über das unabhängige Lager mit 8 oder 10 Schichten und die Be- und Entladungssortiergeräte.

Abb. 4 Automatisch sortierendes stereoskopisches Materiallager der kombinierten Faserlaser-Bearbeitungsmaschine

Das Lasersortiersystem ist in der Lage, Werkstücke mit einer Größe von mindestens 250 mm x 100 mm und Platten mit einem Gewicht von bis zu 235 kg zu sortieren.

Sobald der Verarbeitungsplan auf der Registerkarte Laserschneiden Über die Bedienerschnittstelle der Maschine wird das Materiallager auf der Grundlage der im Verarbeitungsplan angegebenen Materialschicht und Fertigproduktschicht automatisch ein- und ausgelagert. Das Be- und Entladen, Sortieren und Palettieren wird durch die Be- und Entladesortierwerkzeuge durchgeführt.

Das Materiallager ist benutzerfreundlich, benötigt nur wenig Platz und hat relativ geringe Investitionskosten.

Im Gegensatz zum Lasersortiersystem erfordert das automatische Sortiersystem für CNC-Stanzen den Einsatz einer Hilfsstanze am Ende des Sortiervorgangs. Dies liegt daran, dass CNC-Stanzen keinen Wechseltisch haben und daher während der Ausführung der Sortierung im Standby-Modus sein müssen.

Das CNC-Stanzsortiersystem ist in der Lage, Werkstücke mit einer Größe von mindestens 100 mm x 80 mm zu sortieren und Platten mit einem Gewicht von bis zu 110 kg zu bearbeiten.

Sobald der Bearbeitungsplan auf der Bedienoberfläche der CNC-Stanze erstellt wurde, wird das Materiallager automatisch auf der Grundlage der im Bearbeitungsplan angegebenen Material- und Fertigerzeugnisebene betreten und verlassen. Das Be- und Entladen, Sortieren und Palettieren wird durch die Be- und Entladesortierwerkzeuge durchgeführt.

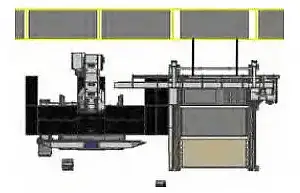

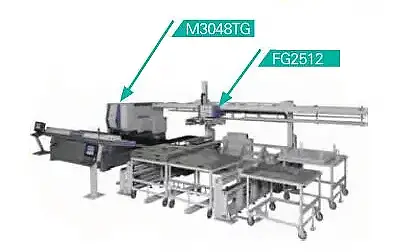

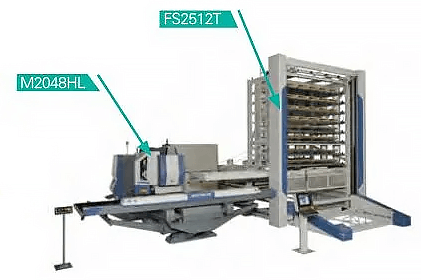

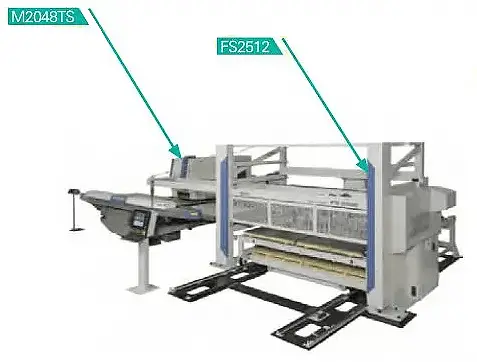

Das System kann an ein automatisches Lager (wie in Abbildung 5), ein stereoskopisches Materiallager (wie in Abbildung 6) angeschlossen werden oder als unabhängige Einheit arbeiten (wie in Abbildung 7).

Abb. 5 Andocken der automatischen Sortierung und des automatischen Lagers der CNC-Stanze

Abb. 6 Automatisches, stereoskopisches Materiallager der CNC-Stanze

Der Handwagen in Abbildung 7 ist für die automatische Sortierung verschiedener Prozesse oder Produkte vorgesehen.

Abb. 7 Unabhängige automatische Sortiereinheit der CNC-Stanze

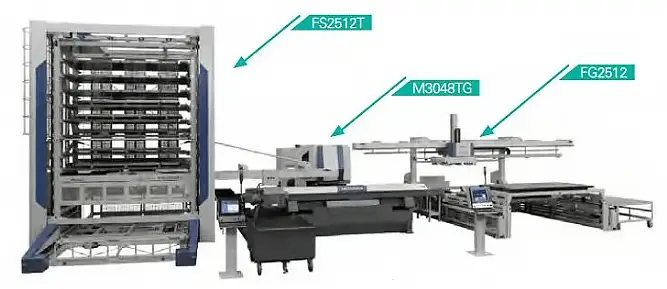

Das automatische Be- und Entladesystem für CNC-Stanz-/Laserschneidmaschinen kann für das automatische Be- und Entladen von Fixlängenhölzern sowohl mit als auch ohne Verschachtelung von großen Platten eingesetzt werden.

CNC-Stanz-/Laserschneidemaschinen können mit einem automatischen Lager, einem dreidimensionalen Materiallager und einem automatischen FG-Sortiersystem kombiniert werden, wie in Abbildung 8 und Abbildung 9 dargestellt.

Abb. 8 Automatisches Be- und Entladen des stereoskopischen Materiallagers der Laserverbundmaschine der CNC-Stanze

Abb. 9 Automatische Be- und Entladeeinheit der CNC-Stanze

Im Vergleich zum automatischen Sortiersystem bietet das System die Vorteile einer einfachen Bedienung, einer flexiblen Anwendung und einer geringeren Anfangsinvestition.

Unternehmen können es je nach ihren spezifischen betrieblichen Anforderungen im halbautomatischen Betrieb oder als eigenständigen Betriebsmodus für CNC-Stanz- und Laserschneidmaschinen einsetzen.

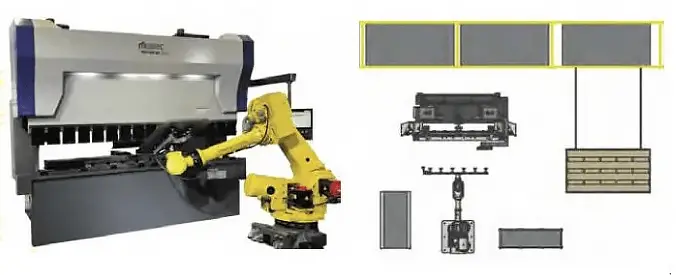

Die Anwendung des automatischen Biegesystems in Verbindung mit dem intelligenten automatischen Lager (wie in Abbildung 10 dargestellt) ähnelt dem oben beschriebenen System der Blechbearbeitungseinheit.

Abb. 10 Andocken der automatischen Be- und Entladung von Biegeteilen und des automatischen intelligenten Lagers

Wenn das System nicht mit dem automatischen Lager verbunden ist, kann es als unabhängige automatische Biegeeinheit funktionieren. Darüber hinaus kann die Biegemaschine auch manuell als eigenständige Maschine betrieben werden.

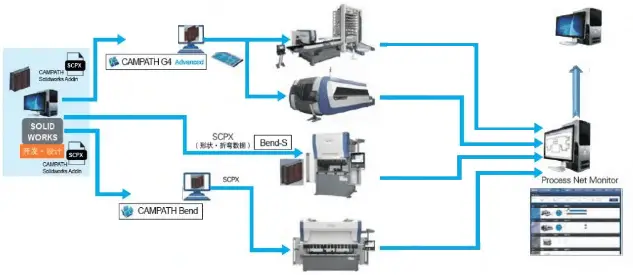

Der Anwendungsprozess der Blechsoftware ist in Abbildung 11 dargestellt.

Abb. 11 Flussdiagramm der Softwareanwendung Blech

Von der automatischen Verarbeitung der vom Kunden entworfenen 3D-Produkte bis hin zur automatischen Stapelverarbeitung von Stanz-/Lasersortier-, Schachtel-, Biege- und anderen Verarbeitungsprogrammen kann das automatische Push-System für jede Verarbeitungseinheit eine vollständige Automatisierung des Produktionsprozesses erreichen.

Gleichzeitig überwacht das System den tatsächlichen Verarbeitungsstatus jedes Geräts, sammelt Verarbeitungsdaten in Echtzeit und liefert Rückmeldungen an das MES-System des Kunden und andere übergeordnete Produktionsmanagementsysteme.

Mit den Fortschritten in Wissenschaft und Technologie ist die Blechverarbeitung in das Zeitalter des Internets der Dinge (IoT) und der Big Data eingetreten. Viele führende Unternehmen in der blechverarbeitenden Industrie verfügen über eine große Anzahl automatischer und flexibler Verarbeitungslinien und haben erkannt, dass eine gute Blechausrüstung eine passende intelligente Blechsoftware erfordert.

Eine Blechbearbeitungsanlage ist wie ein Smartphone: Ohne das richtige Softwaresystem kann sie ihr volles Potenzial und ihren Wert nicht entfalten. Daher ist es beim Kauf von Blechbearbeitungsmaschinen entscheidend, eine passende intelligente Software für die Blechbearbeitung zu wählen.

Abschließend wird empfohlen, dass Unternehmen vor der Anschaffung von Automatisierungsanlagen für die Blechbearbeitung so weit wie möglich die Spezifikationen, Anwendungen und Prozesse klären sollten, die für die Automatisierung und die flexible Verarbeitungslinie erforderlich sind.

Bei der Kommunikation mit den Technikern der Hersteller von Blechbearbeitungsmaschinen ist es wichtig, auch die Meinungen und Vorschläge von Branchenexperten und Fachkollegen einzuholen.

Durch die Wahl einer geeigneten Blechbearbeitungsanlage können Unternehmen praktische Probleme wie Personalwechsel, Änderungen der Produktionskapazität, Produktänderungen, Prozessänderungen und Anwendungsänderungen wirksam angehen und so eine solide Grundlage für künftiges Wachstum und Entwicklung schaffen.