Haben Sie sich jemals gefragt, warum Risse in Metallteilen während der Herstellung auftreten? In diesem aufschlussreichen Blogbeitrag tauchen wir in die faszinierende Welt der Schmiederisse, Wärmebehandlungsrisse und Risse im Rohmaterial ein. Unser erfahrener Maschinenbauingenieur führt Sie durch die Ursachen, die Identifizierung und die Vorbeugung dieser häufigen Fehler und vermittelt Ihnen wertvolles Wissen zur Verbesserung Ihrer Fertigungsprozesse.

Es gibt verschiedene Arten von Rissen: Risse im Rohmaterial, durch Wärmebehandlung verursachte Risse und Schmiederisse, die verwirrend sein können.

Ihre Identifizierung ist eine wichtige Maßnahme, da sie hilft, den Ort, an dem der Riss entstanden ist, genau zu lokalisieren, was bei der Analyse der Ursache des Risses hilfreich sein kann.

Zunächst müssen wir die Begriffe "Risse im Rohmaterial" und "Schmiederisse" klären. Die Risse, die nach dem Schmieden auftreten, sollten als "Schmiederisse" betrachtet werden.

Die Hauptfaktoren, die zur Bildung von Schmiederissen führen, lassen sich jedoch wie folgt einteilen:

Zur groben Unterscheidung können Risse nach ihrer makroskopischen Morphologie klassifiziert werden. Querrisse haben in der Regel nichts mit dem Grundwerkstoff zu tun, während Längsrisse eine Analyse erfordern, die Rissmorphologie und Schmiedeprozess kombiniert.

Entkohlung auf beiden Seiten eines Risses deutet darauf hin, dass er beim Schmieden entstanden ist. Um festzustellen, ob der Riss durch das Rohmaterial oder den Schmiedeprozess verursacht wurde, ist eine metallographische und verfahrensbezogene Analyse erforderlich.

Bei Werkstücken desselben Modells und derselben Charge befinden sich die Schmiederisse in der Regel an derselben Stelle und verlaufen unter dem Mikroskop relativ flach mit Entkohlung auf beiden Seiten. Materialrisse treten nicht immer an der gleichen Stelle auf und können unter dem Mikroskop eine unterschiedliche Tiefe aufweisen. Es gibt dennoch eine gewisse Regelmäßigkeit zu beobachten und zu analysieren.

Materialrisse verlaufen meist in der Längsrichtung des Materials. Es gibt zwei Arten des Schmiedens Risse: Der eine wird durch Überhitzung und Oxidation verursacht, was zu Entkohlung in der Nähe des Risses führt, während der andere durch das Rissphänomen der Gitterbeschädigung während des Kaltschmiedens von Eisen durch Metallographie unterschieden werden kann.

Der Zweck des Schmiedens ist der folgende:

Daher muss das Rohmaterial für das Schmieden bestimmte Fehler aufweisen. Große Schmiedestücke werden oft direkt aus Stahlblöcken geschmiedet, die zwangsläufig eine große Anzahl von Fehlern enthalten. Gussfehler. Vernünftiges Schmieden kann auch diese so genannten Mängel fälschen.

Daher ist die Rationalität des Schmiedeprozesses der Hauptfaktor, der darüber entscheidet, ob das Schmiedestück Risse bekommt.

Wenn vor dem Schmieden explizite Kontrollanforderungen für die Qualität von Rohmaterialfehlern festgelegt werden und das Rissphänomen aufgrund von Rohmaterialfehlern auftritt, die die Anforderungen während des Schmiedens überschreiten, kann dies als "durch Rohmaterialfehler verursachte Schmiederisse" betrachtet werden.

Rissprobleme erfordern eine spezifische Analyse, verbunden mit einer Analyse des Schmiedeprozesses und der Prüfung, ob während des Erhitzungsprozesses eine Schutzatmosphäre vorhanden ist.

Schmieden sollte der Prozess des Schmiedens und Verdichtens von Rissen im Rohmaterial sein. Oxidzunder ist in der Regel dicht und grau, während schmutzige und lose Ablagerungen aus dem Probenahmeverfahren schwarz sind.

Ein Blick unter starker Vergrößerung kann den Unterschied aufzeigen, aber die Energiespektrumanalyse kann sie immer dann unterscheiden, wenn andere Methoden versagen.

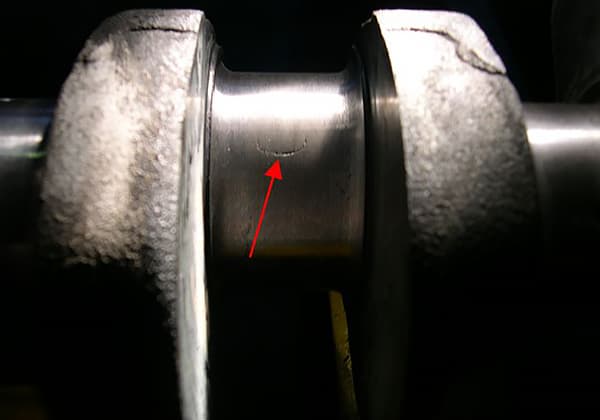

Schmiederisse bilden sich im Allgemeinen bei hohen Temperaturen während der Schmiedeverformung. Wenn sich die Risse ausdehnen und mit Luft in Berührung kommen, sind unter dem Mikroskop bei 100- oder 500-facher Vergrößerung Oxidationsschuppen und Entkohlung auf beiden Seiten zu erkennen, wobei das Gefüge hauptsächlich ferritisch ist.

Die morphologischen Merkmale dieser Risse sind, dass sie relativ dick sind und oft in mehreren Formen vorkommen, ohne ein klares spitzes Ende, relativ rund und rein und ohne klare Ausrichtung.

Zusätzlich zu diesen typischen Formen können manchmal auch feinere Schmiederisse auftreten. Die Entkohlung um den Riss herum ist nicht vollständig, sondern nur teilweise.

Typische Beispiele für Schmiederisse sind:

Mehr Oxid an den Rändern des Risses.

Schmiederisse entstehen beim Schmieden von Stahl und können auf verschiedene Ursachen zurückgeführt werden. Sie lassen sich im Wesentlichen in zwei Kategorien einteilen: Schmiederisse, die durch Fehler im Rohmaterial verursacht werden, und solche, die durch den Schmiedeprozess selbst verursacht werden.

Zu den Rohmaterialfehlern gehören Restlunker, Einschlüsse im Stahl, subkutane Blasen, Lunker, weiße Flecken und Laminierungen. Diese Fehler können bereits vor dem Schmieden im Stahl vorhanden sein, und wenn sie nicht entfernt oder behandelt werden, können sie während des Schmiedevorgangs zur Bildung von Rissen führen.

Unsachgemäße Behandlung während des Schmiedeprozesses ist ebenfalls eine wichtige Ursache für Schmiederisse. Dazu gehören Überhitzung, Überbrennen oder eine zu niedrige Endtemperatur beim Schmieden sowie eine zu schnelle Abkühlung nach dem Schmieden. All diese Faktoren können zu übermäßigen inneren Spannungen im Schmiedestück führen und damit Risse auslösen.

Um das Auftreten von Schmiederissen zu verhindern, können verschiedene Maßnahmen ergriffen werden. So sollte der ausgewählte Knüppel gründlich von allen Oberflächenfehlern gereinigt und einer angemessenen Hochtemperatur-Homogenisierungsbehandlung unterzogen werden, um innere Eigenspannungen und Kornseigerungen zu beseitigen und so die Plastizität des Metalls zu verbessern.

Darüber hinaus kann die Verbesserung des Schmiedeprozesses, wie z. B. die angemessene Vergrößerung des Ausrundungsradius, die Reduzierung der Scherspannung und die Begrenzung der Verformungsbereiche in der letzten Phase des Gesenkschmiedens, ebenfalls dazu beitragen, die Bildung von Rissen zu verhindern.

Bei vorhandenen Schmiederissen können bestimmte Methoden zur Reparatur eingesetzt werden. So ist beispielsweise das Unterpulverschweißen ein wirksames Verfahren zur Rissreparatur, bei dem der Schweißvorgang automatisch unter der Flussmittelschicht abgeschlossen wird und Risse effektiv repariert werden.

Darüber hinaus können Oberflächenquerrisse an großen Schmiedeteilen nach der Entdeckung durch Flammenreinigung entfernt werden, um zu verhindern, dass sich die Risse beim nachfolgenden Schmieden vergrößern.

Risse, die während des Abschreck- und Erwärmungsprozesses entstehen, unterscheiden sich in ihrer Art und Morphologie deutlich von denen, die während des Schmiede- und Erwärmungsprozesses entstehen.

Bei Baustahl ist die Wärmebehandlungstemperatur im Allgemeinen viel niedriger als die Schmiedetemperatur.

Selbst bei Schnellarbeitsstahl und hochlegiertem Stahl ist die Erwärmungs- und Isolierzeit viel kürzer als die Schmiedetemperatur. Während des Erwärmungsprozesses kann es infolge zu hoher Wärmebehandlungstemperaturen zu Frührissen kommen, die entlang gröberer Korngrenzen verteilt sind.

Wenn die Erwärmungsgeschwindigkeit des Teils zu hoch ist, kann es auch zu einer frühen Rissbildung kommen, bei der es auf beiden Seiten des Risses zu einer leichten Entkohlung kommt, aber im Inneren und am Ende des Risses Oxidationsschuppen vorhanden sind.

Manchmal können extrem hohe Temperaturen aufgrund einer Fehlfunktion des Geräts dazu führen, dass das Material eine grobkörnige Struktur aufweist und der Riss entlang der röhrenförmigen Kristallgrenze verteilt ist.

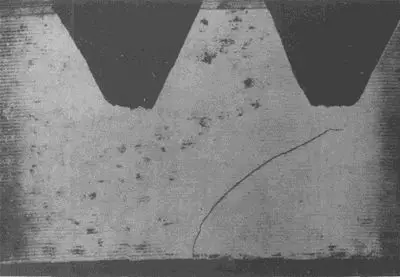

Ein typisches Beispiel für Abschreckungsrisse ist das folgende:

Unter einem Mikroskop mit 500-facher Vergrößerung erscheint der Riss gezackt, mit einem breiten Anfangsende und einem kleinen Endbruch. Der Riss weist keine anormalen metallurgischen Einschlüsse oder Entkohlung auf. Er verläuft zackenförmig und weist typische Merkmale von Abschreckrissen auf.

Ursachen für Schmiederisse:

Während des Schmiedeprozesses kann Stahl aufgrund von Defekten an der Oberfläche oder im Inneren des Materials reißen, z. B. Haarrisse, Sandlöcher, Einschlüsse, Blasen unter der Oberfläche, Lunker, weiße Flecken oder Laminierungen.

Schlechte Schmiedeverfahren oder unsachgemäße Arbeitsgänge wie Überhitzung, Überbrennen oder zu niedrige Schmiedeendtemperaturen sowie zu schnelles Abkühlen nach dem Schmieden können ebenfalls zu Rissen in den Schmiedestücken führen.

Ursachen für Risse durch Wärmebehandlung:

Abschreckrisse sind makroskopische Risse, die hauptsächlich durch makroskopische Spannungen verursacht werden. In der realen Produktion sind Werkstücke aus Stahl häufig auf eine unangemessene konstruktive Gestaltung, eine unsachgemäße Werkstoffauswahl, eine unzureichende Temperaturführung beim Abschrecken oder eine ungeeignete Abkühlgeschwindigkeit zurückzuführen, was zum einen die Eigenspannung während des Abschreckens, was zur Ausdehnung der gebildeten Mikrorisse zu makroskopischen Abschreckrissen führt.

Andererseits sinkt mit zunehmender Anzahl mikroskopischer Risse die Widerstandsfähigkeit des Materials gegen Sprödbruch SK, wodurch die Wahrscheinlichkeit der Bildung von Abschreckrissen steigt.

Es gibt viele Faktoren, die sich auf die Rissbildung beim Abschrecken auswirken, und wir stellen hier nur einige häufige Fälle vor, die in der Produktion auftreten.

(1) Die vom Gerät angezeigte Temperatur ist niedriger als die tatsächliche Temperatur des Ofens, was zu einer höheren Abschrecktemperatur führt, wodurch das Werkstück während des Abschreckens überhitzt wird und Risse bekommt. Das metallographische Gefüge von überhitzten abgeschreckten Rissen enthält immer grobe Körner und grobe Martensit.

(2) Die tatsächliche Kohlenstoffgehalt des Stahls ist höher als der durch die Stahlsorte festgelegte Gehalt. Beim Abschrecken gemäß der normalen Abschreckungsprozess der ursprünglichen Sorte ist gleichbedeutend mit einer Erhöhung der Abschrecktemperatur des Stahls, was leicht zu Überhitzung und Kornwachstum der Teile führen und die Spannung während des Abschreckens erhöhen kann, was wiederum Risse verursacht.

Es ist wichtig zu unterscheiden, ob es sich um Abschreckrisse, Anlaßrisse, Schmiederisse oder Schleifrisse handelt, um genau feststellen zu können, bei welchem Prozeß die Risse entstanden sind, und um die Gründe für ihre Entstehung zu analysieren.

ErstensAchten Sie auf die Unterschiede in der Morphologie von Abschreckrissen und Schleifrissen. Zur Unterscheidung zwischen Abschreckrissen und Schleifrissen, die möglicherweise nicht während des Abschreckens, sondern erst nach dem Schleifen festgestellt werden, ist auf die Form der Risse zu achten, insbesondere auf die Richtung der Rissentwicklung.

Schleifrisse verlaufen senkrecht zur Schleifrichtung und haben die Form einer parallelen Linie oder eines Schildpattmusters. Schleifrisse sind flacher, während Abschreckrisse im Allgemeinen tiefer und größer sind.

Abschreckrisse sind unabhängig von der Schleifrichtung und treten oft als gerade messerscharfe Risse auf.

ZweitensAchten Sie darauf, wo die Risse auftreten. Scharfe Ecken, die Ränder von Löchern, Beschriftungen, Prägungen oder mechanische Oberflächenfehler und andere Bereiche, in denen Risse auftreten, sind meist Abschreckungsrisse.

DrittensUnterscheiden Sie Abschreckrisse von Schmiederissen oder Rissen, die durch andere Bedingungen verursacht wurden, indem Sie die Bruchfläche des Teils beobachten.

Wenn die Oberfläche des Risses weiß, dunkelweiß oder hellrot ist (verursacht durch Wasserrost während Wasserabschreckung), kann festgestellt werden, dass es sich um einen Abschreckriss handelt. Ist die Oberfläche des Risses dunkelbraun, mit gleichmäßiger Oxidschicht, handelt es sich nicht um einen Abschreckriss, sondern um einen bereits vorhandenen Riss, der beim Schmieden oder Walzen entstanden ist und sich beim Abschrecken erweitert hat.

Da sich Abschreckungsrisse unterhalb der MS-PunktIhre Oberflächen können nicht oxidiert werden.

Viertens:Im Mikrogefüge brechen Abschreckrisse entlang der Korngrenzen. Wenn sie nicht entlang der Korngrenzen, sondern innerhalb der Körner auftreten, handelt es sich um Ermüdungsrisse.

Fünftens:Wenn um die Risse herum eine Entkohlung auftritt, handelt es sich nicht um einen Abschreckriss, sondern um einen bereits vor dem Abschrecken vorhandenen Riss, da Abschreckrisse beim Abschrecken entstehen und keine Entkohlung stattfindet.

Zu den neuesten Techniken zur Vermeidung von Schmiederissen gehören vor allem die folgenden:

Optimierung der Materialverarbeitung: Durch die Verbesserung von Problemen wie der Querentmischung von schädlichen niedrigschmelzenden Verunreinigungen wie S, P, Sb, Bi, Pb, Sn im Schmiedemodul oder dem Vorhandensein von Mikrorissen in Querrichtung kann die Entstehung von Abschreckrissen wirksam verhindert werden. Dazu müssen die chemische Zusammensetzung und die Wärmebehandlung des Materials vor dem Schmieden angepasst werden, um die Auswirkungen dieser Verunreinigungen zu minimieren.

Verbesserung der Schmiedeprozesse: Für die Qualitätskontrolle von Faltenbildung und Rissbildung beim Gesenkschmieden von Aluminiumlegierungen wird das Prinzip der Vorbeugung betont und eine Methode vorgeschlagen, die Prozesstechnologie und Produktionsmanagement kombiniert. Das bedeutet, dass während des Schmiedeprozesses der Schwerpunkt auf die Auswahl der Ausrüstung, die Konstruktion der Form und die Optimierung der Schmiedeparameter gelegt werden sollte, um das Auftreten von Rissen zu verringern.

Einsatz fortschrittlicher Erkennungstechniken: Durch eine schnelle und genaue Erkennung der Schmiedestücke können potenzielle Rissprobleme rechtzeitig entdeckt werden. Dazu gehören die Beobachtung der Mikrostruktur des Materials mit hochpräzisen Mikroskopen und die Verwendung von Röntgenstrahlen oder anderen zerstörungsfreien Prüfverfahren zur Bewertung der Gesamtqualität des Materials. So kann man eingreifen, bevor sich ein Riss bildet.

Durchführung strenger Qualitätskontrollmaßnahmen: In der Schmiedeproduktion sollte ein umfassendes Qualitätsmanagementsystem eingeführt werden. Von der Auswahl des Rohmaterials bis zur Kontrolle der fertigen Produkte sollte jeder Schritt streng nach den Normen erfolgen. Dazu gehören auch die regelmäßige Wartung und Kalibrierung der Schmiedeausrüstung sowie die Schulung der Bediener, um sicherzustellen, dass sie den Schmiedeprozess richtig verstehen und durchführen können.

Um die Auswirkungen von Rohmaterialfehlern auf die Rissbildung während des Schmiedeprozesses genau zu erkennen und zu bewerten, muss man zunächst die wichtigsten Fehler der Rohmaterialien und ihre Auswirkungen auf die Qualität der Schmiedestücke verstehen. Innere oder oberflächliche Defekte des Rohmaterials, wie z. B. Entmischung der Zusammensetzung und des Gefüges, nichtmetallische Einschlüsse, Dendritensegregation und Porosität, können den Umformprozess und die Endqualität der Schmiedestücke beeinträchtigen. Daher ist die Identifizierung dieser Fehler der erste Schritt zur Bewertung ihrer Auswirkungen auf die Rissbildung.

Als Nächstes können wir die Auswirkungen von Schmiedeparametern (z. B. Geschwindigkeit) auf die Entstehungsmechanismen typischer Defekte wie Faltungsdefekte durch Finite-Elemente-Simulation und Versuchsplanung analysieren. Auf diese Weise können wir die potenziellen Risiken, die diese Defekte für die Rissbildung darstellen, besser einschätzen.

Darüber hinaus kann mit Hilfe von Ultraschallkontrollmethoden und Wirbelstromtechniken die Tiefe von Oberflächen- und Innenrissen in Metallprodukten effektiv bewertet werden, was eine Grundlage für die quantitative Charakterisierung von Rissfehlern darstellt.

Die Bildverarbeitungstechnologie ist ebenfalls ein wichtiges Mittel zur Erkennung und Bewertung der Rissbildung. Mit Hilfe von Software wie Matlab implementierte Risserkennungs- und Markierungsmethoden können helfen, potenzielle Rissbereiche für die anschließende Analyse zu identifizieren.

Darüber hinaus können Methoden, die auf Deep Learning basieren, die automatisierte Messung der Rissbreite weiter vorantreiben und so das potenzielle Risiko von Strukturschäden genauer einschätzen.

Während des Schmiedeprozesses können die folgenden spezifischen Maßnahmen ergriffen werden, um die durch Überhitzung, Verbrennung oder eine zu niedrige Schmiedeendtemperatur verursachten Risse wirksam zu reduzieren:

Steuern Sie die Heizgeschwindigkeit und -zeit:

Verwenden Sie schnelle Erhitzungsverfahren und minimieren Sie die Erhitzungszeit in den Hochtemperaturphasen, um Entkohlungsfehler und Überhitzungsfehler zu vermeiden. Dies trägt dazu bei, die Plastizität des Metalls zu verbessern, so dass es leichter große Verformungen ohne Rissbildung ertragen kann.

Strenge Kontrolle der Anfangs- und Endtemperatur beim Schmieden:

Bei verschiedenen Stahlsorten, wie z. B. Kohlenstoffbaustahl und legiertem Werkzeugstahl, sollte die anfängliche Schmiedetemperatur entsprechend dem Kohlenstoffgehalt angepasst werden. Insbesondere bei rostfreiem Stahl sollte die geeignete Schmiedeanfangstemperatur gewählt werden und die Schmiedeendtemperatur sollte nicht unter 950°C liegen, um Risse beim Schmieden zu vermeiden.

Schützen Sie den Knüppel vor dem Erhitzen:

Wenn die Bedingungen es zulassen, sollte vor dem Erhitzen eine Schutzschicht (z. B. Glaspulver) auf den Knüppel aufgetragen werden, um die Entkohlung zu verringern und Überhitzung und Verbrennung zu vermeiden.

Achten Sie auf ausreichende Verformung und korrekte Arbeitstechniken:

Während des Schmiedeprozesses sollte die endgültige Schmiedetemperatur des letzten Brandes streng kontrolliert und eine ausreichende Verformung sichergestellt werden, um Risse zu vermeiden. Gleichzeitig sollte auf eine gute Betriebstechnik des Schmiedeprozesses geachtet werden, um Risse durch unsachgemäßen Betrieb zu vermeiden.

Für das Flammreinigungsverfahren von Querrissen an der Oberfläche großer Schmiedeteile können Verbesserungen und Optimierungen in folgenden Bereichen vorgenommen werden:

Einsatz fortschrittlicher Flammenreinigungstechnologie: Basierend auf der Analyse der Flammenreinigungsmaschine SMS-20 kann die Flammenreinigungstechnologie Oberflächenfehler effektiv entfernen. Durch die Optimierung der Reinigungstiefe können die Reinigungseffizienz und -qualität verbessert werden. Daher kann die Einführung effizienterer und fortschrittlicherer Flammenreinigungsgeräte und -technologien, wie z. B. automatische Flammenreinigungssysteme, die Reinigungsergebnisse erheblich verbessern.

Optimieren Sie den Schmiedeprozess: Da das Material F92 während des Schmiedeprozesses zu Oberflächenrissen neigt, insbesondere wenn der Gehalt an Cr- und W-Legierungen hoch ist, ist die herkömmliche Effizienz des Flammenscannens sehr gering. Daher kann die Optimierung des Schmiedeprozesses, wie z. B. die Anpassung der Schmiedeparameter und die Verbesserung des Formdesigns, das Auftreten von Oberflächenquerrissen bis zu einem gewissen Grad reduzieren oder vermeiden.

Kombinierbar mit anderen Reinigungstechnologien: Die Flammenreinigung ist zwar eine wirksame Oberflächenbehandlungsmethode, kann aber auch in Kombination mit anderen Reinigungstechnologien eingesetzt werden, um bessere Reinigungsergebnisse zu erzielen. So können beispielsweise Beiz- oder Kugelstrahlverfahren die Oberflächenqualität weiter verbessern. Diese Kombination mehrerer Verfahren kann bei bestimmten Oberflächenfehlern eine bessere Reinigungswirkung erzielen.

Anwendung der intelligenten Steuerungstechnik: Mit der Entwicklung der intelligenten Steuerungstechnik kann durch die Anwendung dieser Technologien auf den Flammenreinigungsprozess eine präzisere Steuerung und Bedienung erreicht werden, wodurch die Genauigkeit und Effizienz der Reinigung verbessert wird. Dazu gehören die Echtzeitüberwachung des Reinigungsprozesses und die automatische Anpassung der Reinigungsparameter.