Warum versagte eine Hochtemperaturschraube in einer Turbine nach Tausenden von Betriebsstunden? Dieser Artikel befasst sich mit der komplizierten Analyse einer gebrochenen Schraube in der Dampfturbine eines Kraftwerks und untersucht die physikalischen und chemischen Eigenschaften, um die Ursache aufzudecken. Durch eine detaillierte Untersuchung zeigt der Artikel, wie die Sprödigkeit des Materials und die grobkörnige Struktur zum Versagen der Schraube führten, und bietet Einblicke und Präventivmaßnahmen für künftige Fälle. Erfahren Sie mehr über die kritischen Faktoren, die Ingenieure berücksichtigen müssen, um die Haltbarkeit von Turbinenkomponenten unter extremen Bedingungen zu gewährleisten.

Die Kapazität und der thermische Wirkungsgrad der inländischen Wärmekraftmaschinen werden ständig verbessert, was zu einem Anstieg des Dampfdrucks in Dampfturbinen führt. Dies stellt höhere Anforderungen an die Werkstoffe der Hochtemperaturkomponenten der Dampfturbine.

So spielen beispielsweise Hochtemperaturbolzen eine entscheidende Rolle bei der Gewährleistung der Luftdichtheit des Zylinderspalts. Diese Schrauben werden in der Regel aus hitzebeständigen Materialien mit außergewöhnlicher Hochtemperaturleistung hergestellt.

Ein häufig verwendeter Werkstoff für diese Schrauben ist der Stahl 20Cr1Mo1VNbTiB, ein perlitischer warmfester Stahl, der sich durch eine hohe Dauerfestigkeit und gute Entspannungseigenschaften auszeichnet.

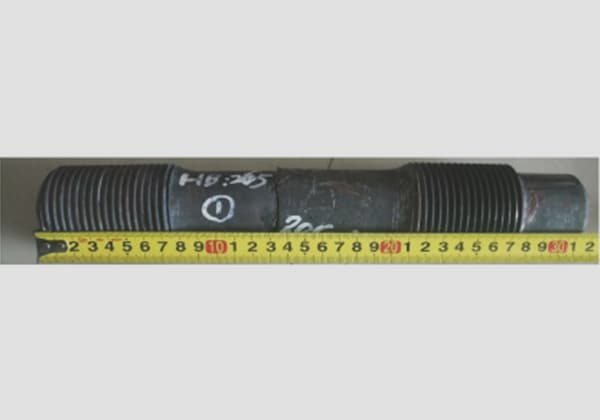

Während des Betriebs des Generatorblocks eines Kraftwerks versagte ein Hochtemperaturbolzen im Tor und brach. Der Block war seit 47341 Stunden in Betrieb, und der Bolzen bestand aus 20Cr1Mo1VNbTiB-Stahl mit den Abmessungen M56mm × 4mm × 310mm.

Die Forscher führten eine gründliche Inspektion und Analyse des gebrochenen Bolzens durch und verglichen ihn mit einem nicht gebrochenen Bolzen aus derselben Charge und demselben Material, um die Ursache des Versagens zu ermitteln. Sie hoffen, ähnliche Vorfälle in Zukunft verhindern zu können.

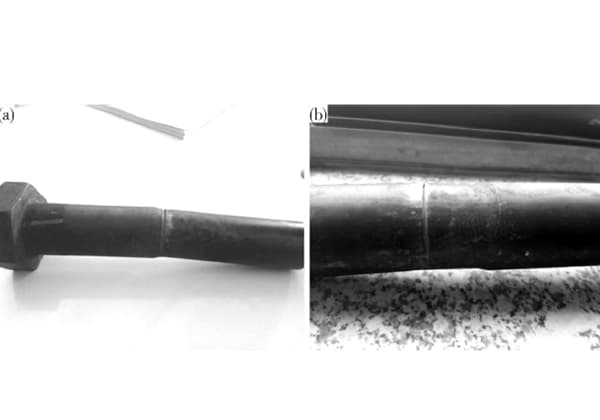

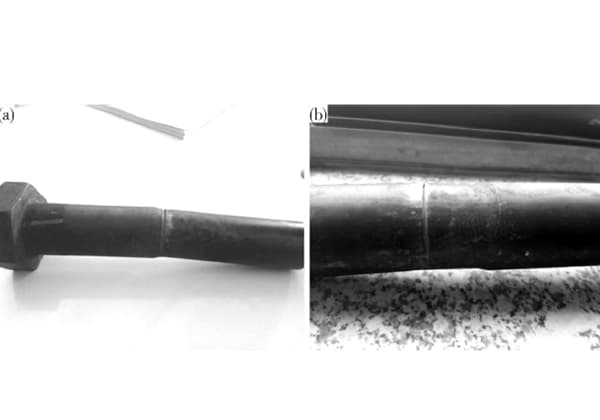

Abb. 1 Makroansicht des gebrochenen Bolzens

Abb. 2 Makromorphologie der Bruchfläche des gebrochenen Bolzens

Die Gesamt- und Querschnittsmorphologie des gebrochenen Bolzens ist in Abbildung 1 bzw. 2 dargestellt.

Der Bruch befindet sich an der Bolzenstange, etwa 130 mm von der Stirnfläche entfernt. Der Querschnitt erscheint flach, körnig, ohne Anzeichen einer plastischen Verformung und weist einen typischen Sprödbruch auf.

Eine Prüfung der Außenfläche der Schraube zeigt, dass die Gewindeoberfläche glatt und frei von Beulen, Rissen, Rost, Graten oder anderen Mängeln ist, die eine Spannungskonzentration verursachen könnten.

Aus der Mitte sowohl des gebrochenen Bolzens als auch des Vergleichsbolzens wurde eine Drahtschnittprobe entnommen. Nachdem die Schnittfläche mit Sandpapier geglättet und mit Alkohol gereinigt worden war, wurde ihre chemische Zusammensetzung mit einem vertikalen Vollspektrum-Spektrometer mit Direktablesung analysiert.

Die Versuchsergebnisse zeigten, dass die chemische Zusammensetzung beider Proben die Anforderungen für 20Cr1Mo1VNbTiB-Stahl gemäß DL/T 439-2018 Technical Guidelines for High Temperature Fasteners in Fossil Fuel Power Plants erfüllt.

Sowohl der gebrochene Bolzen als auch der ungebrochene Bolzen wurden einer Härte-, Zug- und U-Kerb-Schlagprüfung unterzogen. Die Zugversuche wurden bei Raumtemperatur mit einer universellen Materialprüfmaschine durchgeführt, und die Ergebnisse umfassten die Zugfestigkeit, Streckgrenzeund die Dehnung nach dem Bruch. Die Schlagabsorptionsenergie wurde bei Raumtemperatur mit einer Schlagprüfmaschine gemessen, und die Brinell-Härte wurde mit einem Brinell-Härteprüfgerät gemessen. Die Testergebnisse sind in Tabelle 1 aufgeführt.

Tabelle 1 Ergebnisse der Prüfung der mechanischen Eigenschaften von Schrauben

| Muster | Streckgrenze Rp0.2/MPa | Zugfestigkeit Rm/MPa | Dehnung nach Bruch A/% | Absorbierte Aufprallenergie/J | Härte/HB | |

| Stirnseite Querbelastungsfläche 20 mm von der Stirnseite entfernt | ||||||

| Gemessener Wert des gebrochenen Bolzens | 953 | 1071 | 15 | 25 | 290 | 278 |

| Messwert des ungebrochenen Bolzens | 952 | 1066 | 17 | 86 | 266 | 269 |

| Standardwert | ≥735 | ≥834 | ≥12 | ≥39 | 252~302 | |

Die Prüfergebnisse zeigen, dass die Härte, die Zugfestigkeit, die Streckgrenze und die Dehnung nach dem Bruch des Bolzens die Normanforderungen erfüllen. Allerdings wurde festgestellt, dass die Schlagabsorptionsenergie des gebrochenen Bolzens nur 25 J beträgt und damit deutlich unter den Normanforderungen liegt. Dies deutet darauf hin, dass das Material des gebrochenen Bolzens spröde ist und eine geringe Widerstandsfähigkeit gegenüber Schlagbelastungen aufweist.

Die Schlagabsorptionsenergie des ungebrochenen Bolzens betrug dagegen 86 J, was den Normanforderungen entspricht.

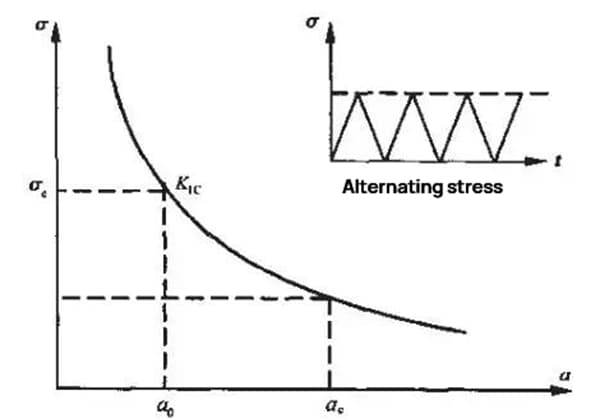

Die Endflächen sowohl der gebrochenen als auch der ungebrochenen Bolzen sowie die Querschnitte der Bruchflächen der gebrochenen Bolzen wurden gemäß der in DL/T 439-2018 empfohlenen Methode auf Makrostruktur untersucht, wie in Abbildung 3 dargestellt.

Abb. 3 Makromorphologie der Bolzenstirnfläche

Die Untersuchung unter verschiedenen Beleuchtungswinkeln zeigt, dass die Bruchfläche und der Querschnitt des Bolzens Flecken aus polygonalen Partikeln mit unterschiedlicher Farbe und Helligkeit aufweisen. Mit bloßem Auge kann man erkennen, dass die Mikrostruktur aus makrogroben Körnern mit einem durchschnittlichen Durchmesser von mehr als 2 mm besteht, was durch eine Lupe bestätigt wird.

Die Bildung von groben Körnern in 20Cr1Mo1VNbTiB-Stahl hängt mit dem Produktionsprozess zusammen, z. B. mit der Herstellung und der Wärmebehandlung, und ist eine Folge von Überhitzung. Sie kann auftreten, wenn die Temperatur während der Warmumformung Ac1 übersteigt (die Anfangstemperatur für die Bildung von Perlit Austenit Umwandlung) oder wenn der Stahl wiederholt über die austenitische Rekristallisationstemperatur erhitzt und dann schnell abgekühlt wird.

In einer langfristigen Hochtemperatur- und Hochdruckumgebung fallen die Karbide im überhitzten Gefüge allmählich aus, wodurch die Schlagzähigkeit des Werkstoffs verringert wird.

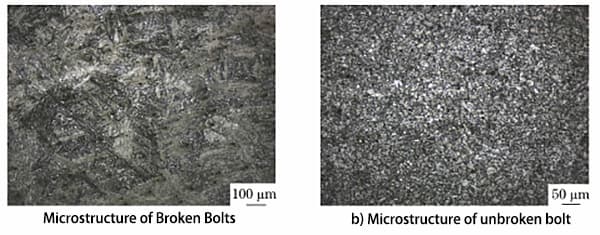

Entnehmen Sie Proben von Bolzen und Schraube für die metallografische Untersuchung, wie in Abb. 4 dargestellt.

Abb. 4 Mikrogefüge der Schraube

Das Mikrogefüge des gebrochenen Bolzens wurde als Bainit mit einer Korngröße von Grad 1 und einem quer verteilten Reihenbainit im Kristall bestimmt, der eine Rahmenstruktur aufweist.

Der ungebrochene Bolzen hingegen weist ein feinkristallines Bainitgefüge mit einer Korngröße von 5 auf.

Die Ergebnisse der metallografischen Untersuchung zeigen, dass die Korngröße des gebrochenen Bolzens nicht den Anforderungen der DL/T 439-2018 Technical Guidelines for High Temperature Fasteners of Dali Power Plant entspricht, die eine Korngröße von Grad 5 vorschreiben.

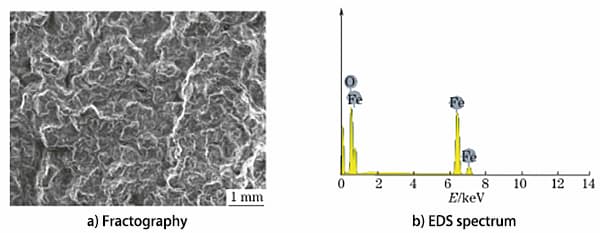

Die Bruchmorphologie des gebrochenen Bolzens wurde mit einem Rasterelektronenmikroskop untersucht.

Abb. 5 Ergebnisse der mikromorphologischen Bruchanalyse und des Energiespektrums der gebrochenen Bolzen

Die Bruchmorphologie ist in Abb. 5a dargestellt, und die gesamte Bruchfläche ist von einer dichten Oxidschicht bedeckt. Die Energiespektrumanalyse identifizierte das Oxid als Fe2O3wie in Abb. 5b dargestellt.

Der Bruch des gebrochenen Bolzens während des Betriebs führte dazu, dass die Bruchfläche über einen längeren Zeitraum hohen Temperaturen ausgesetzt war, was zur Bildung einer dichten Oxidschicht auf der Oberfläche führte. Dies macht es schwierig, die Bruchinformationen des Bolzens direkt von der Bruchfläche aus zu beobachten.

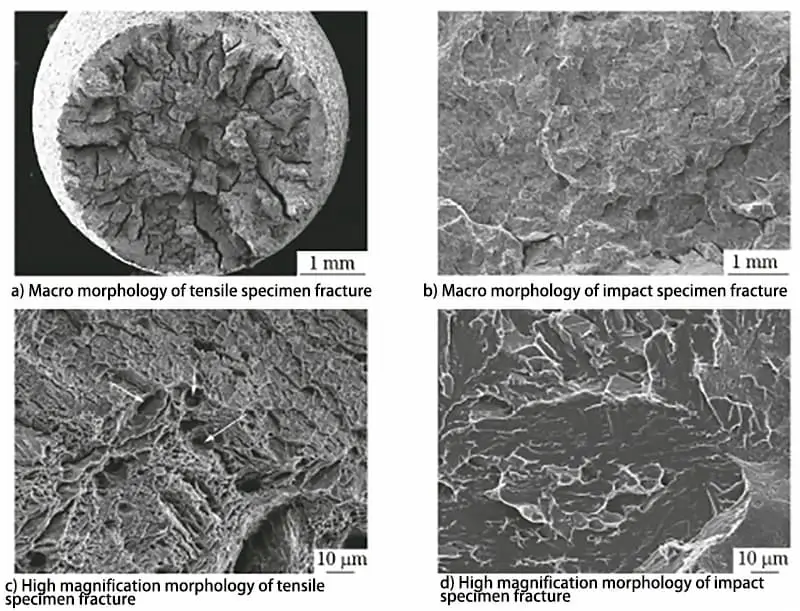

Die Forscher untersuchten die Bruchmorphologie der Materialien anhand der Bruchflächen von Zug- und Schlagproben, um die Bruchart der Schrauben zu bestimmen.

Abb. 6 Bruchmikromorphologie von Zug- und Schlagproben

Die Bruchflächen der Zug- und Schlagproben wurden mit einem Rasterelektronenmikroskop untersucht. Die Bruchmorphologie der Proben ist in Abb. 6 dargestellt.

Die Abbildungen 6a) und 6b) zeigen die Morphologie der Zug- und Schlagbrüche bei geringer Vergrößerung. Der Scherlippenbereich der Zugfraktur Abschnitt ist minimal und macht etwa 15% der Bruchfläche aus. Der größte Teil des Abschnitts wird von einer Strahlungsfläche dominiert, wobei nur sehr wenig Faserfläche vorhanden ist. Die Makromorphologie des Bruchs lässt darauf schließen, dass die Zähigkeit des Materials gering ist.

Abbildung 6c) zeigt die Morphologie des Zugbruchs bei starker Vergrößerung. Die Bruchfläche ist in erster Linie spaltend, mit einer kleinen Anzahl von Grübcheneinschlüssen. Die Gesamtmorphologie der Bruchfläche entspricht den Merkmalen eines Quasi-Spaltbruchs.

Abb. 6d) zeigt die Morphologie des Einschlagbruchs bei starker Vergrößerung. Der Abschnitt ist überwiegend ein Strahlungsbereich, und der gesamte Abschnitt ist meist eine Spaltfläche.

Abb. 6 zeigt, dass der Bruch der Probe zu den Spaltbrüchen gehört, was darauf hindeutet, dass das Material sehr spröde ist.

Die Ergebnisse der physikalischen und chemischen Prüfungen zeigen, dass die chemische Zusammensetzung, die Zugfestigkeit bei Raumtemperatur, die Härte und andere Indikatoren der Schrauben den Normanforderungen entsprechen.

Das Bruchgefüge der Schrauben weist jedoch grobe Körner der Korngröße 1 und eine Rahmenstruktur aus quer in den Körnern verteiltem Bainit auf, was zur Sprödigkeit des Materials beiträgt.

Die Frakturanalyse der Zug- und Schlagbruchflächen zeigt, dass das Material einen Spaltbruch erlitten hat, wobei die absorbierte Schlagenergie weit unter den Normanforderungen liegt. Dies ist ein weiterer Beleg für die Sprödigkeit des Werkstoffs.

Hochtemperaturschrauben in Dampfturbinen arbeiten unter schwierigen Bedingungen, wie hohen Temperaturen, hoher Belastung und Dampfkorrosion. Infolgedessen müssen die Schraubenmaterialien müssen eine hohe Hochtemperatur-Kriechfestigkeit, einen niedrigen linearen Ausdehnungskoeffizienten, gute Entspannungseigenschaften, hohe Spannungskorrosionsbeständigkeit, geringe Kerbempfindlichkeit und gute Oxidationsbeständigkeit aufweisen.

Das grobkörnige Gefüge des gebrochenen Schraubenmaterials führt jedoch zu einer übermäßigen Sprödigkeit, so dass es den Stoßbelastungen durch An- und Abfahren sowie Lastschwankungen nicht standhalten kann.

Die Hochtemperaturschraube der Turbine ist grobkörnig und wurde über einen längeren Zeitraum unter Hochtemperatur- und Hochdruckbedingungen betrieben, was zu einer allmählichen Ausscheidung von Karbiden und einer Abnahme der Schlagzähigkeit des Materials führte.

Dies hat zur Folge, dass der Hochtemperaturbolzen bei Stoßbelastungen, die durch das An- und Abfahren des Blocks sowie durch Lastschwankungen verursacht werden, spröde bricht.

Daher wird empfohlen, dass Wärmekraftwerke bei der Wartung der Hochtemperaturschrauben der Turbine eine 100%-Ultraschallprüfung und eine 100%-Härteprüfung durchführen und alle Schrauben, die diese Prüfungen nicht bestehen, ersetzen.