Stellen Sie sich vor, ein kritisches Bauteil fällt unerwartet aus und hat katastrophale Folgen. An dieser Stelle kommt die Bruchmechanik ins Spiel. Dieser Artikel befasst sich mit den Grundlagen der Bruchmechanik und zeigt auf, wie das Verständnis der Rissausbreitung und der Materialbeständigkeit solche Ausfälle verhindern kann. Durch die Untersuchung der Phasen des Bauteilbruchs und der Klassifizierung der Bruchmechanik erhalten die Leser Einblicke in die Entwicklung sicherer und zuverlässiger Produkte. Entdecken Sie die wissenschaftlichen Hintergründe, warum Materialien brechen und wie Ingenieure diese Risiken mindern können.

(1) 1969 ereignete sich ein katastrophaler Zwischenfall während einer Flugübung eines US-Flugzeugs vom Typ F-111. Während eines Bombenabwurfmanövers löste sich plötzlich die linke Tragfläche des Flugzeugs, was zu einem Absturz führte. Dieses Versagen war besonders besorgniserregend, da das Flugzeug innerhalb seiner Konstruktionsparameter flog und die Fluggeschwindigkeit, das Gesamtgewicht und die g-Kräfte deutlich unter den vorgegebenen Grenzwerten lagen.

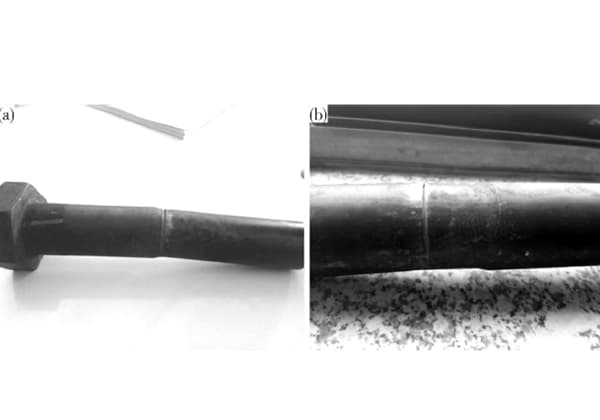

Die anschließende forensische Analyse ergab einen kritischen Fehler im Flügelzapfen, der auf eine unsachgemäße Wärmebehandlung während des Herstellungsprozesses zurückgeführt wurde. Dieser metallurgische Fehler führte zu einem Spannungskonzentrationspunkt, der einen Ermüdungsriss auslöste. Trotz Routineinspektionen breitete sich der Riss unter zyklischen Belastungsbedingungen schleichend aus und führte schließlich zu einem Sprödbruch bei geringer Belastung. Dieser Vorfall unterstreicht die entscheidende Bedeutung einer strengen Qualitätskontrolle bei Wärmebehandlungsprozessen und den Bedarf an fortschrittlichen zerstörungsfreien Prüfverfahren in der Luft- und Raumfahrtindustrie.

(2) Während des Zweiten Weltkriegs starteten die Vereinigten Staaten ein ehrgeiziges Schiffbauprogramm und produzierten 2.500 Liberty-Schiffe. Diese rasche Produktion wurde jedoch durch eine Reihe von Konstruktionsfehlern beeinträchtigt: 700 Schiffe wurden schwer beschädigt, und bei 145 kam es zu katastrophalen Brüchen des Rumpfes, der in zwei Teile zerbrach. Besonders alarmierend war, dass einige dieser Schäden bei ruhiger See auftraten, obwohl für die Konstruktion hochfester Stahl verwendet wurde.

Eine umfassende Fehleranalyse ergab zwei Hauptfaktoren, die zu diesen Vorfällen beitrugen:

Diese Erkenntnisse führten zu bedeutenden Fortschritten in der Schiffsarchitektur, den Schweißtechniken und der Materialwissenschaft, einschließlich der Entwicklung von kerbzähen Stählen und verbesserten Schweißverfahren zur Abschwächung von Spannungskonzentrationen.

(3) Die Hasselter Brücke, die wegen ihrer charakteristischen Bogenform umgangssprachlich als "Katzenbrücke" bezeichnet wird, stürzte 1938 in Belgien katastrophal ein. Die Brücke, die den Albert-Kanal überspannte, zerbrach in drei Teile, was ein kritisches Versagen bei der Konstruktion und der Materialauswahl deutlich machte.

Die Bruchmechanik ist ein wichtiges Forschungsgebiet, das sich mit dem Verhalten von Materialien befasst, die Risse oder Fehlstellen aufweisen. Umfangreiche Forschungsarbeiten haben immer wieder gezeigt, dass Sprödbrüche in Werkstoffen und Strukturen hauptsächlich durch makroskopische Risse ausgelöst werden. Das Vorhandensein solcher Defekte ist in realen technischen Anwendungen aufgrund von Herstellungsverfahren, Umweltfaktoren oder Belastungen während des Betriebs oft unvermeidlich.

Die Festigkeit und Unversehrtheit eines Materials, das Risse enthält, hängt im Wesentlichen von seinem inhärenten Widerstand gegen die Rissausbreitung ab. Dieser Widerstand wird durch verschiedene intrinsische Materialeigenschaften bestimmt, darunter Bruchzähigkeit, Streckgrenze und mikrostrukturelle Merkmale. Das Verständnis dieser Eigenschaften ist entscheidend für die Vorhersage des Materialverhaltens unter verschiedenen Belastungsbedingungen und für den Entwurf von Strukturen mit verbesserter Bruchfestigkeit.

In der Bruchmechanik werden fortschrittliche analytische Verfahren eingesetzt, die elastische und plastische Theorien mit modernsten experimentellen Methoden kombinieren. Dieser Ansatz ermöglicht es Forschern und Ingenieuren, die Spannungs- und Dehnungsfelder in der Umgebung von Rissspitzen quantitativ zu analysieren, da es sich hierbei um kritische Bereiche handelt, in denen die Rissentstehung und -ausbreitung stattfindet. Darüber hinaus untersucht die Bruchmechanik die Gesetzmäßigkeiten des Risswachstums und liefert Erkenntnisse darüber, wie sich Risse unter verschiedenen Belastungsszenarien entwickeln.

Zu den wichtigsten Aspekten der Bruchmechanik gehören:

(1) Rissentstehung:

Makro- und mikroskopische Risse entstehen an Spannungskonzentrationspunkten innerhalb einer Struktur aufgrund verschiedener Umweltfaktoren wie zyklische Belastung (Ermüdung), korrosive Umgebungen, angewandte Spannungen und Temperaturschwankungen.

Inhärente Materialfehler wie Einschlüsse, Hohlräume oder Korngrenzenfehler können als Keimstellen für Risse dienen.

Durch Fertigungsprozesse und -techniken können unbeabsichtigt Fehler oder Eigenspannungen entstehen, die zur Rissbildung führen.

(2) Unterkritisches Risswachstum:

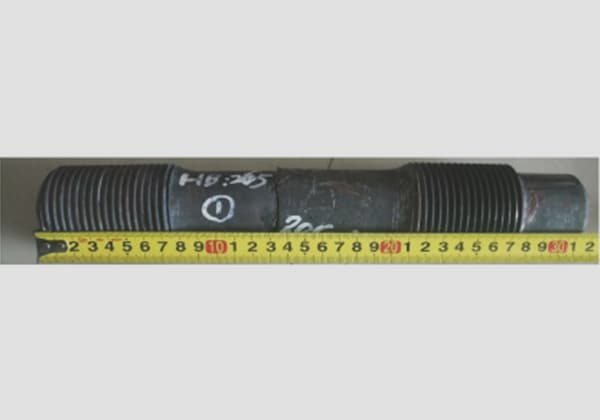

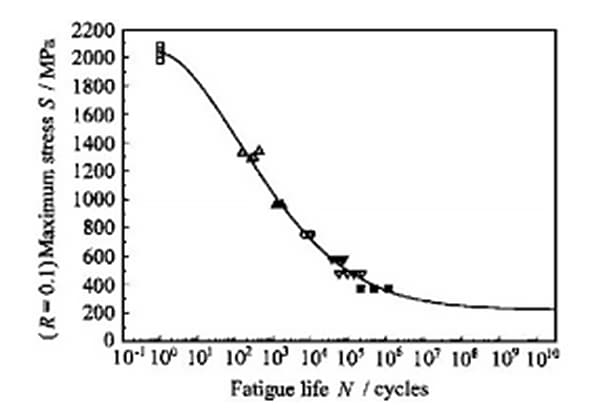

Während der Lebensdauer des Bauteils breiten sich makro- und mikroskopische Risse unter dem kombinierten Einfluss von Umweltfaktoren und einwirkenden Spannungen allmählich aus. Diese Phase ist durch ein langsames, stabiles Risswachstum gekennzeichnet, das häufig durch Mechanismen wie Spannungsrisskorrosion oder Ermüdungsrissausbreitung bestimmt wird.

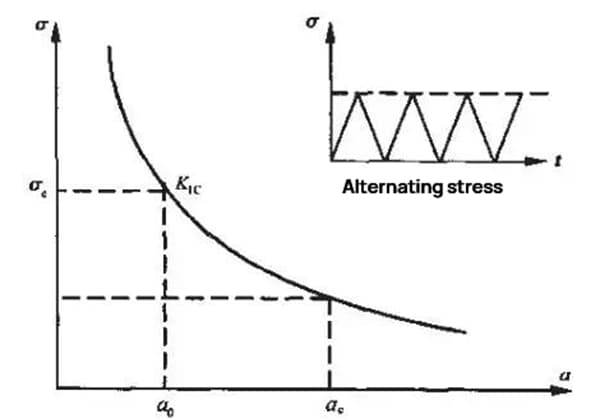

(3) Kritische Risslänge:

Wenn der Riss weiter wächst, nähert er sich einer kritischen Länge, die vom Material und den Belastungsbedingungen abhängt. An diesem Punkt erreicht die Spannungsintensität an der Rissspitze einen kritischen Wert (Bruchzähigkeit), und das Bauteil wird instabil.

(4) Schnelle Rissausbreitung:

Sobald die kritische Risslänge überschritten wird, kommt es zu instabilem Risswachstum. Der Riss breitet sich mit extrem hohen Geschwindigkeiten aus, die typischerweise zwischen dem 0,2- und 0,4-fachen der Schallgeschwindigkeit des Materials liegen. Diese Phase ist durch eine schnelle Energiefreisetzung gekennzeichnet und wird oft von hörbaren Geräuschen begleitet.

(5) Rissstopp oder vollständiger Bruch:

Das Endstadium der Fraktur kann zu zwei Ergebnissen führen:

a) Vollständiger Bruch: Der instabile Riss breitet sich durch die gesamte Struktur aus und führt zu einem katastrophalen Versagen und zur Trennung des Bauteils.

b) Rissstopp: Unter bestimmten Bedingungen, z. B. beim Auftreffen auf Bereiche mit höherer Bruchzähigkeit, geringerer Spannungsintensität oder energieabsorbierenden Merkmalen, kann sich der Riss verlangsamen und zum Stillstand kommen, bevor eine vollständige Trennung erfolgt.

Die Bruchmechanik lässt sich grob in zwei Hauptzweige einteilen: die makroskopische Bruchmechanik und die mikroskopische Bruchmechanik. Diese Einteilung basiert auf dem Maßstab, auf dem Bruchphänomene analysiert werden, und den zugrunde liegenden Prinzipien.

Die makroskopische Bruchmechanik, die sich mit dem beobachtbaren Rissverhalten auf struktureller Ebene befasst, lässt sich weiter in mehrere Spezialgebiete unterteilen:

Die mikroskopische Bruchmechanik hingegen untersucht Bruchprozesse auf mikrostruktureller Ebene und berücksichtigt dabei Faktoren wie Korngrenzen, Versetzungen und atomare Bindungen. Dieser Ansatz ist für das Verständnis der grundlegenden Mechanismen der Rissentstehung und -ausbreitung unerlässlich, und es werden häufig fortschrittliche Techniken wie Molekulardynamiksimulationen und In-situ-Elektronenmikroskopie eingesetzt.

Die Bruchmechanik ist ein Spezialgebiet der Materialwissenschaft und des Ingenieurwesens, das sich mit den komplexen Prozessen befasst, die beim Versagen von Werkstoffen durch Rissentstehung und -ausbreitung ablaufen. In dieser Disziplin wird das Verhalten von Werkstoffen mit bereits vorhandenen Fehlern oder Rissen unter verschiedenen Belastungsbedingungen systematisch analysiert. Durch strenge experimentelle Methoden und theoretische Modellierung quantifiziert die Bruchmechanik die Bruchfestigkeit eines Materials, die als Bruchzähigkeit bezeichnet wird, und klärt die grundlegenden Gesetze auf, die den gesamten Bruchprozess steuern.

Zu den wichtigsten Zielen der Bruchmechanik gehören:

Durch die Überbrückung der Kluft zwischen theoretischen Konzepten und praktischen Anwendungen bietet die Bruchmechanik Ingenieuren unschätzbare Werkzeuge für die Konstruktion von Produkten mit größeren Sicherheitsmargen, die Optimierung von Wartungsplänen und die Entwicklung effizienterer zerstörungsfreier Prüfverfahren. Dieses Gebiet entwickelt sich ständig weiter, wobei fortschrittliche Berechnungstechniken zum Einsatz kommen und neue Herausforderungen bei neuen Materialien und komplexen Belastungsszenarien angegangen werden.