Warum versagen hochfeste Schrauben bei der Herstellung? Dieser Artikel befasst sich mit der Untersuchung von gebrochenen hochfesten Schrauben und zeigt, dass Gussfehler und unsachgemäßes Warmschmieden die Schuldigen sind. Durch die Untersuchung physikalischer, chemischer und mechanischer Eigenschaften wird aufgezeigt, wie interne Fehler zu verminderter Tragfähigkeit und Sprödbrüchen führen. Informieren Sie sich über den sorgfältigen Analyseprozess und erfahren Sie, wie Sie solche Fehler bei der zukünftigen Schraubenherstellung vermeiden können. Lesen Sie weiter, um sicherzustellen, dass Ihre Schrauben die strengen Leistungsstandards erfüllen.

Bei der Schraubenherstellung kam es während des Richtvorgangs zum Bruch der Schraube.

Um die Ursache des Schraubenbruchs zu ermitteln, wurde die gebrochene Schraube einer makroskopischen Untersuchung, einer Analyse der chemischen Zusammensetzung, einer Prüfung der mechanischen Eigenschaften, einer metallografischen Strukturanalyse und einer Bruchanalyse unterzogen.

Die Ergebnisse deuten darauf hin, dass die inneren Gussfehler des Bolzens aufgrund einer unsachgemäßen Warmumformung während des Herstellungsprozesses nicht beseitigt wurden, was zu einer verringerten Tragfähigkeit und Rissbildung während des Richtprozesses führte.

Die Aufgabe besteht darin, eine Charge hochfester Sechskantschrauben mit den Spezifikationen M42 mm, dem Werkstoff 42CrMoA und der Festigkeitsklasse 10.9 herzustellen.

Die Bearbeitungstechnologie für Bolzen ist wie folgt: Glühen des Rohmaterials → spitzenloses Drehen → Sägen → Anfasen der flachen Endfläche → Phosphatierung → Schrumpfstab → Warmumformung → Anfasen des Sechskantkopfes → Wärmebehandlung (Anlassen) → Richten → Gewinderollen. Das Anlassen wird in einem Gitterbandofen durchgeführt.

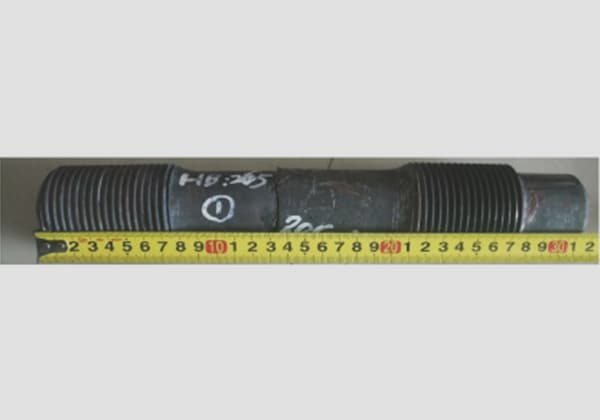

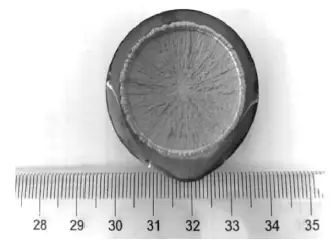

Während des Richtvorgangs brachen zwei Bolzen auf etwa 1/2 der Schraubenachse (siehe Abb. 1).

Der Richtvorgang für die restlichen Bolzen dieser Charge wurde unmittelbar nach dem Bruch von zwei Bolzen abgebrochen.

Um die Ursache des Bolzenbruchs zu ermitteln und zu verhindern, dass sich ähnliche Vorfälle wiederholen, führte der Autor eine entsprechende Inspektion und Analyse der gebrochenen Bolzen durch.

1.1.1 Makroanalyse des Bruchs

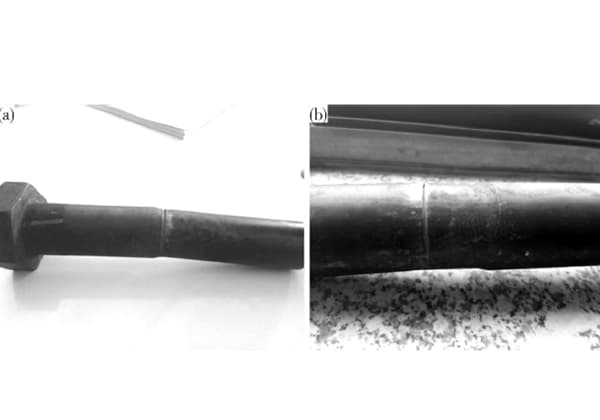

Die beiden Bolzen wurden etwa auf der Hälfte der Schraube gebrochen, um die Schraube zu richten. Biegeteilwie in Abbildung 1(a) dargestellt.

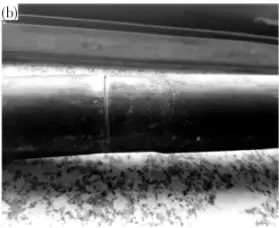

Die Bruchfläche weist insgesamt die Merkmale eines Sprödbruchs auf. Auf der Bruchfläche sind radiale Streifen sichtbar, die sich von der Mitte zur Peripherie erstrecken.

Die äußere Schicht der Bruchfläche erscheint glatt und flach, was auf einen Sprödbruch hindeutet.

An der Oberfläche des Bruchs wurden keine makroskopischen plastischen Verformungen oder Schlackeneinschlüsse festgestellt.

Wie der Pfeil in Abbildung 2 zeigt, wurden während des Richtvorgangs Risse festgestellt. Die Risse begannen in der Mitte und breiteten sich zur Peripherie hin aus, was schließlich zum Bruch der Schraube führte.

1.1.2 Makroskopische Prüfung

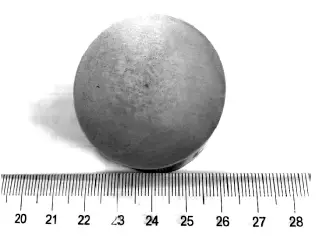

Für die Prüfung mit geringer Vergrößerung sollte eine Querprobe 20 mm unterhalb der Bruchfläche des gebrochenen Bolzens entnommen werden.

In der Mitte des Bolzens werden zahlreiche Lunker entdeckt.

Nach den Inspektionsergebnissen wird die allgemeine Lockerheit als Grad 1 eingestuft, die zentrale Lockerheit als Grad 2 und die allgemeine gesprenkelte Entmischung als weniger als Grad 1.

Einzelheiten sind Abbildung 3 zu entnehmen. Es wurden keine anderen Makrodefekte, wie z. B. Risse, festgestellt.

Abb.1 Gebrochener Bolzen

Bitte entnehmen Sie für die Analyse der chemischen Zusammensetzung Proben aus einem Bereich von etwa 20 mm nahe der Bruchstelle des Bolzens.

Für diese Aufgabe werden wir das direkt ablesbare Spektrometer QSN750 der Firma OBLF in Deutschland verwenden. Die chemische Zusammensetzung des Materials wird mittels Spektralanalyse geprüft, um sicherzustellen, dass es die Anforderungen der GB/T 3077-1999 Alloy Structural Steel für die chemische Zusammensetzung von Schrauben aus diesem Material erfüllt. Die Ergebnisse finden Sie in Tabelle 1.

Zur Bestimmung des Sauerstoff-, Stickstoff- und Wasserstoffgehalts der aus dem gebrochenen Bolzen entnommenen Probe werden wir das Sauerstoff-, Stickstoff- und Wasserstoffanalysegerät ONH-836 der American Liko Company verwenden. Den Analyseergebnissen zufolge beträgt der Sauerstoff-, Stickstoff- und Wasserstoffgehalt 0,0011%, 0,0090% bzw. 0,0001%.

Es ist erwähnenswert, dass der Gehalt an O, N und H gering ist.

Tabelle 1 Chemische Zusammensetzung des gebrochenen Bolzens (w,%)

| Element | C | Si | Mn | P | S | Cr | Mo | Ni | Cu |

| Erkennungswert | 0.42 | 0.34 | 0.69 | 0.010 | 0.004 | 1.10 | 0.20 | 0.04 | 0.02 |

| 0.43 | 0.33 | 0.70 | 0.010 | 0.006 | 1.07 | 0.20 | 0.04 | 0.02 | |

| 0.39 | 0.33 | 0.67 | 0.010 | 0.004 | 1.06 | 0.19 | 0.04 | 0.02 | |

| Standardwert | 0.38-0.45 | 0.17-0.37 | 0.50-0.80 | 0.025 | 0.025 | 0.90~1.20 | 0.13~0.25 | <0.30 | <0.25 |

Wählen Sie eine Schraube aus demselben Los für den Zugversuch aus.

Der Durchmesser der Zugprobe beträgt 10 mm, es handelt sich jedoch nicht um die eigentliche Schraube.

Die mikrocomputergesteuerte elektrohydraulische Servo-Universalprüfmaschine HUT605A der Wance-Gruppe wird zur Durchführung der mechanischen Leistungsprüfung eingesetzt.

Die Testergebnisse sind Tabelle 2 zu entnehmen.

Die Härteprüfung wird an der metallografischen Probe des gebrochenen Bolzens durchgeführt, und die Prüfergebnisse sind in Tabelle 3 aufgeführt.

Es gibt keinen signifikanten Unterschied in der Härte zwischen der Oberfläche und der Mitte des Bolzens, und die Ergebnisse der Prüfung der mechanischen Eigenschaften entsprechen den Anforderungen der Mechanischen Eigenschaften von Verbindungselementen - Bolzen, Schrauben und Schraubenbolzen (GB/T 3098.1-2010).

Tab.2 Testergebnisse der mechanischen Eigenschaften

| Eigenschaften | Zugfestigkeit Rm/MPa | Streckgrenze Rel/MPa | Dehnung A/% | Verkleinerung der Fläche Z/% |

| Erkennungswert | 1069 | 970 | 14.6 | 53.5 |

| Standardwert | ≥1040 | ≥940 | ≥9 | ≥48 |

Tabelle 3 Testergebnis der Härte

| Teil | Oberfläche/HBW | Kern/HBW |

| Erkennungswert | 333、329、337 | 321、329、329 |

| Standardwert | 316~375 | |

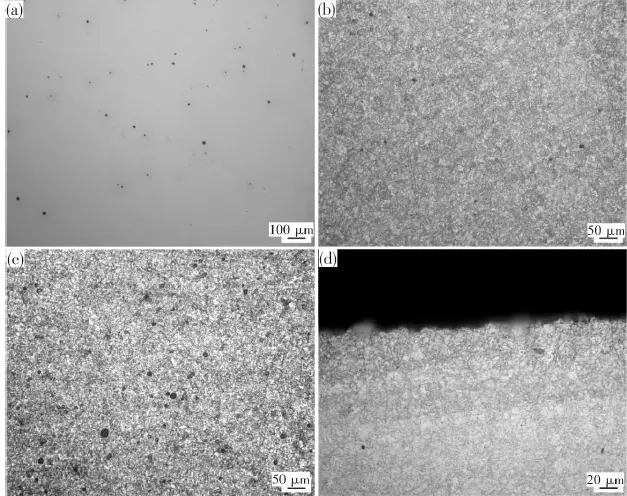

Von der Oberfläche und dem Kern in der Nähe der Bruchstelle des gebrochenen Bolzens wurden metallografische Proben entnommen und eine metallografische Untersuchung mit einem OLYMPUS-GX51 Metallografie-Mikroskop durchgeführt.

Beim Polieren wurden zahlreiche Löcher in der Mitte beobachtet, wie in Abbildung 3 (a) dargestellt, und es wurden keine offensichtlichen Anomalien auf der Oberfläche gefunden.

Das Mikrogefüge sowohl der Oberfläche als auch des Kerns des Bolzens war gehärteter Sorbit.

Das oberflächennahe Gefüge wies eine relativ geringe Anzahl von Löchern auf, wie in Abbildung 3 (b) dargestellt.

Die Mikrostruktur des Kerns wies eine relativ große Anzahl von Löchern auf, wie in Abbildung 3 (c) dargestellt. Keine sichtbaren Entkohlung wurde auf der Oberfläche des Bolzens gefunden, wie in Abbildung 3 (d) gezeigt.

Abb.4 Gefüge des Schraubenbruchs

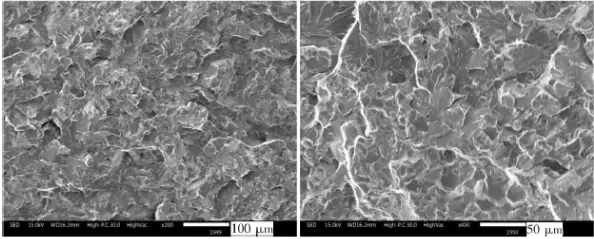

Nach der Ultraschallreinigung wurde die Bruchmorphologie mit dem Rasterelektronenmikroskop IT300 untersucht.

Die Betrachtung der REM-Morphologie im radialen Bereich der Bruchfläche zeigt, dass die Bruchfläche offensichtliche Spaltbrucheigenschaften aufweist, und es gibt sekundäre Risse und eine kleine Anzahl von Löchern an bestimmten Stellen, wie in Abbildung 4 dargestellt.

Abb.5 SEM-Morphologie des Bruchs

Die chemische Zusammensetzung des gebrochenen Bolzens entspricht den Standardanforderungen. Der Bruch weist Querrisse auf, und die Makroanalyse der Bruchfläche zeigt, dass er Sprödbrucheigenschaften aufweist.

Die Bruchfläche besteht aus zwei Teilen: dem Bereich der Rissentstehung in der Mitte der Bruchfläche und dem Bereich der radialen Ausdehnung von der Mitte zur Peripherie. An der Bruchkante gibt es keine plastische Verformung, was auf Sprödbrucheigenschaften hinweist.

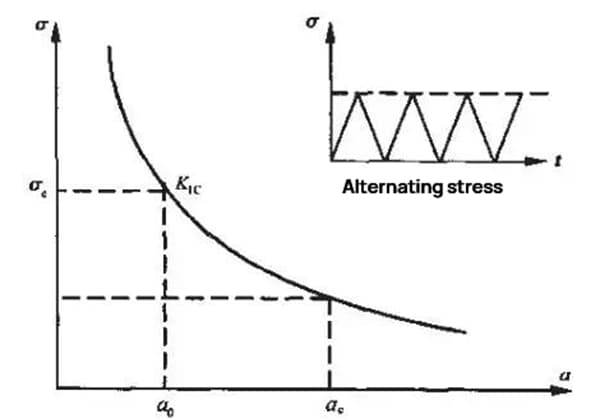

Bei geringer Vergrößerung wurde auf der Prüffläche ein schwerwiegendes Problem der Zentrumslockerung festgestellt (Zentrumslockerungsgrad 2). Während der GießverfahrenDurch das lockere System erstarrt der geschmolzene Stahl allmählich von der Oberfläche zum Zentrum hin, und der säulenförmige Kristallbereich wächst in Form von Dendriten zum Zentrum hin.

Die ersten kristallisierten Dendriten sind relativ rein und haben einen hohen Schmelzpunkt. Abgesonderte Elemente, Gase, nicht-metallisch Einschlüsse und eine geringe Menge nicht verfestigten geschmolzenen Stahls sind zwischen den Dendriten angereichert.

Wenn die Temperatur sinkt, schrumpft das erstarrte Teil. Wenn die nicht erstarrte Stahlschmelze zwischen den Dendriten nicht ausreicht, um den Spalt zu füllen, bilden sich Lunker. Lose Defekte werden als allgemeine Lockerheit bezeichnet. Wenn Porosität im zentralen gleichachsigen Bereich auftritt, wird sie als zentrale Porosität bezeichnet. Die metallografischen Prüfergebnisse zeigen winzige Löcher, die mit den Prüfergebnissen bei geringer Vergrößerung übereinstimmen.

Analyse von Brüchen weist eine Spaltbruchmorphologie auf, und es gibt sekundäre Risse und eine kleine Anzahl von Löchern auf der Bruchfläche. Die Ergebnisse der Prüfung der mechanischen Eigenschaften entsprechen den Anforderungen der einschlägigen Normen.

Daher weist der Bruch Querrisse auf, und die Mikrostruktur und die mechanischen Eigenschaftskennwerte entsprechen den Standardanforderungen. Außerdem wurde der Riss in der Schraube nicht verursacht durch Abschrecken und Anlassen da bei dem Verfahren ein Gitterbandofen verwendet wurde und es zu keinem vorzeitigen Anlassen kam.

Der Riss entstand in der Mitte und breitete sich nach außen aus. Der Wasserstoffgehalt war nicht ausreichend, um eine Wasserstoffversprödungund auf den REM-Fotos war kein Wasserstoffversprödungsmerkmal (Hühnerklauenmuster) zu erkennen. Die Rissbildung an der Schraube wurde also nicht durch wasserstoffinduzierte verzögerte Rissbildung verursacht.

Die Inspektion mit geringer Vergrößerung ergab eine offensichtliche zentrale Lockerung in der Mitte des Bolzens, was mit der Position der Rissquelle auf der Bruchfläche übereinstimmt. Das Bruchsystem ist quer gerissen, was auf das Vorhandensein einer axialen Zugspannung während des Risses hindeutet.

Ausgehend vom Herstellungsprozess der Schraube kann daher festgestellt werden, dass die Schraube aufgrund von Rohmaterialfehlern eine zentrale Lockerung aufwies.

Bei der Warmumformung werden die Gussfehler wurden nicht beseitigt, und unter der kontinuierlichen axialen Zugspannung beim Schrumpfen der Stange bildeten sich in den Löchern der Schraube Risse, die sich allmählich nach außen ausdehnten. Die spröden Risse traten während des Richtvorgangs auf und führten zum Versagen des Bolzens.

Die Ursache des Bolzenbruchs ist das Vorhandensein von Gussfehlern (zentrale Lockerheit) im Bolzenrohling, die während des Warmschmiedeprozesses nicht beseitigt wurden, was zu einer reduzierten Tragfähigkeit des Bolzens führte. Die Risse traten dann unter der Zugkraft während des Korrekturvorgangs auf.