Stellen Sie sich vor, dass Ihr Automotor auf einer langen Autofahrt festfährt oder eine Fabrikmaschine bei Produktionsspitzen zum Stillstand kommt. Im Mittelpunkt dieser Probleme steht ein entscheidender, aber oft übersehener Faktor: Reibung und Schmierung. Dieser Artikel befasst sich mit der Mechanik der Reibung, mit den Arten von Verschleiß, die sie verursacht, und mit der Frage, wie die richtige Schmierung Maschinenausfälle verhindern, die Effizienz steigern und die Lebensdauer der Anlagen verlängern kann. Entdecken Sie wichtige Tipps zur Auswahl und Anwendung von Schmiermitteln, damit Ihre Maschinen reibungslos und zuverlässig laufen.

Der Zweck der mechanischen Schmierung besteht darin, die Reibung und den Verschleiß zwischen den Kontaktflächen zweier sich relativ zueinander bewegender Teile, den so genannten Reibpaarungen, zu verringern.

Eine angemessene Schmierung kann die mechanische Effizienz steigern, den langfristigen zuverlässigen Betrieb von Maschinen gewährleisten und Energie sparen.

Maschinen mit schlechter Schmierung haben im besten Fall einen Leistungsabfall und erhöhten Verschleiß, im schlimmsten Fall können sie beschädigt werden.

Wenn sich zwei eng aneinander liegende Gegenstände entlang ihrer Kontaktfläche relativ zueinander bewegen, entsteht ein Widerstand, der diese Bewegung behindert; dieses Phänomen wird als Reibung bezeichnet, und dieser Widerstand wird als Reibungskraft bezeichnet.

Das Verhältnis zwischen der Reibungskraft und der vertikalen Belastung wird als Reibungskoeffizient bezeichnet. Die Gesetze der Reibung können wie folgt beschrieben werden:

1. Die Reibungskraft ist proportional zur Normalbelastung: F∝W.

2. Die Reibungskraft ist unabhängig vom Oberflächenkontakt, d. h. sie hängt nicht von der Größe der Kontaktfläche ab.

3. Die Reibungskraft wird nicht von der Größe der Gleitgeschwindigkeit beeinflusst.

4. Haftreibung (wenn Bewegung auftritt) FS ist größer als die kinetische Reibung FKd.h. Fs > FK.

Formel des Reibungsgesetzes:

F = f - W oder f = F/W

Wo:

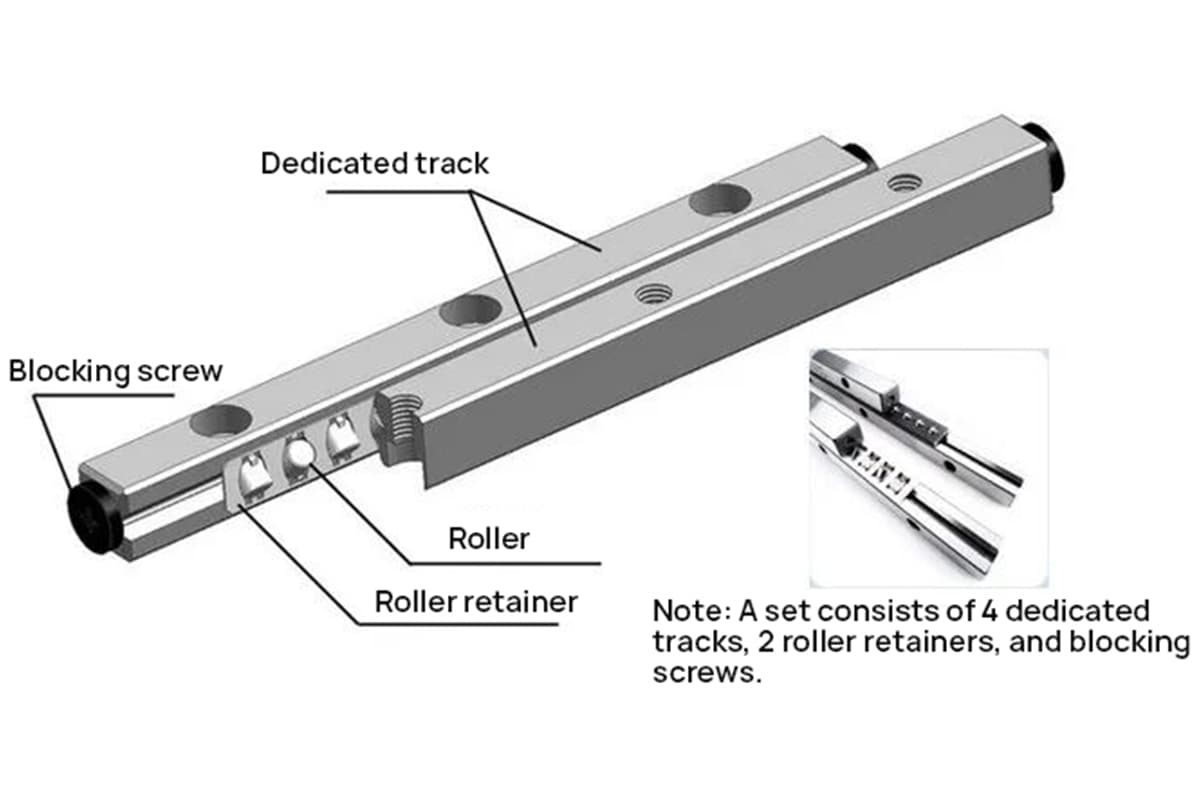

In der Maschinentechnik wird eine Verbindung aus zwei Teilen, die sich berühren und relativ zueinander bewegen, als "kinematisches Paar" (auch "Reibungspaar" genannt) bezeichnet, z. B. Schlitten und Führungsschiene bei Werkzeugmaschinen, Kugel und Laufring bei Wälzlagern, Lagerschale und Wellendurchmesser bei Gleitlagern usw.

Der Betrieb einer jeden Maschine beruht auf der Relativbewegung verschiedener kinematischer Paare, und diese Relativbewegung führt unweigerlich zu Reibung.

Reibung verursacht erstens unnötige Energieverluste und zweitens Hitze, Verschleiß und sogar Ausfälle an den zusammenwirkenden Oberflächen der Reibungspaare.

Verschleiß ist der kontinuierliche Materialverlust an den Oberflächen von kinematischen Paaren. Er führt zu Veränderungen in der Größe und Form dieser Paare, was zu Schäden führt. Wenn zum Beispiel Öl in einem Lager zirkuliert, nutzen sich die Oberfläche der Lagerbohrung und der Wellendurchmesser allmählich ab.

Dieser Verschleiß vergrößert das Spiel, erzeugt Wärme und vermindert die Präzision und Effizienz der Maschine. Hinzu kommen Stoßbelastungen, erhöhte Reibungsverluste und ein beschleunigter Verschleiß, der schließlich zum Ausfall der Maschine führt.

Bei der Schmierung wird ein Schmiermittel auf die Oberflächen der sich relativ zueinander bewegenden Teile aufgetragen. Dieser Auftrag trennt die beiden sich bewegenden Oberflächen und sorgt dafür, dass die Reibung nicht direkt zwischen den Oberflächen des kinematischen Paares, sondern zwischen den Molekülen im Schmiermittel stattfindet.

Reibung ist also das physikalische Phänomen, das auftritt, wenn sich kinematische Paare relativ zueinander bewegen, Verschleiß ist eine Tatsache, die mit Reibung einhergeht, und Schmierung ist eine entscheidende Maßnahme zur Verringerung von Reibung und Verschleiß.

Es gibt verschiedene Methoden, Reibung zu kategorisieren.

Statische Reibung: Dies bezieht sich auf die Reibung, die auftritt, wenn ein Objekt dazu neigt, sich relativ zur Oberfläche eines anderen zu bewegen. Die Widerstandskraft ist in diesem Fall als Haftreibungskraft bekannt.

Die statische Reibungskraft variiert mit der äußeren Kraft, die auf den Gegenstand einwirkt. Erst wenn die äußere Kraft die maximale Haftreibungskraft überwindet, beginnt sich der Gegenstand spürbar zu bewegen.

Kinetische Reibung: Dies ist die Reibung, die auftritt, wenn sich ein Objekt relativ zur Oberfläche eines anderen bewegt. Die tangentiale Kraft, die die Bewegung des Objekts in dieser Situation behindert, wird als kinetische Reibungskraft bezeichnet.

Gleitende Reibung: Die Reibung, die entsteht, wenn die Kontaktflächen relativ zueinander gleiten, wird als Gleitreibung bezeichnet.

Rollende Reibung: Die Reibung, die entsteht, wenn ein Gegenstand unter Einwirkung eines Drehmoments an der Kontaktfläche entlang rollt, wird als Rollreibung bezeichnet.

Trockene Reibung: Bezieht sich auf Reibung, wenn weder Schmierung noch Feuchtigkeit vorhanden ist.

Fluid-Reibung: Dies ist die Reibung unter Flüssigkeitsschmierungsbedingungen. Hier sind die beiden Oberflächen vollständig durch einen flüssigen Ölfilm getrennt, und die Reibung wird durch die viskose Flüssigkeit verursacht.

Reibung an der Grenze: Diese Art von Reibung tritt auf, wenn sich eine sehr dünne Schmierstoffschicht auf der Reibungsfläche befindet. In diesem Fall hängt die Reibung nicht von der Viskosität des Schmierstoffs ab, sondern von den Eigenschaften der Kontaktfläche und des Schmierstoffs.

Gemischte Reibung: Dies bezieht sich auf einen Übergangszustand der Reibung, einschließlich halbtrockener und halbflüssiger Reibung. Halbtrockene Reibung ist eine Situation, in der sowohl Grenz- als auch Trockenreibung auftritt. Halbflüssige Reibung ist ein Zustand, in dem sowohl flüssige als auch trockene Reibung auftritt.

In einigen Ölraffinerie- und Chemieanlagen können die Arbeitsbedingungen der Reibpaarungen komplex sein, wie z. B. der Betrieb bei hohen Geschwindigkeiten, hohen Temperaturen oder rauen Bedingungen wie niedrigen Temperaturen und Vakuum. Die Reibungs- und Abnutzungseigenschaften unter diesen Bedingungen haben verschiedene einzigartige Merkmale.

Es gibt verschiedene Erklärungen für das Phänomen der Reibungskraft, die entsteht, wenn sich Kontaktflächen relativ zueinander bewegen. Eine umfassende Zusammenfassung zeigt die folgenden Punkte:

Maschinenteile, die einer Relativbewegung unterworfen sind, werden in der Regel bearbeitet und weisen glatte Oberflächen auf. In der Realität kann die Oberfläche eines Bauteils jedoch nie "absolut" glatt sein, egal wie präzise die Bearbeitung ist. Unter dem Mikroskop ist sie immer uneben, mit Hoch- und Tiefpunkten, wie in Abbildung 1 zu sehen ist.

Wenn die Erhebungen und Vertiefungen auf der Reibfläche unter Last und in engem Kontakt wie die Zähne eines Zahnrads ineinandergreifen, kommt es bei der Relativbewegung der beiden Kontaktflächen zu Kollisionen zwischen diesen Erhebungen, wodurch ihre Relativbewegung behindert wird.

Darüber hinaus wird die Oberfläche aufgrund der Tragfähigkeit und des engen Kontakts der beiden Reibungsflächen durch mehrere Vorsprünge gestützt. Der Abstand zwischen den beiden Oberflächen an den Stützpunkten ist extrem gering und liegt im Bereich der molekularen Kräfte. Wenn sich die Oberflächen relativ zueinander bewegen, müssen sich auch die Vorsprünge bewegen, was eine Überwindung der molekularen Kräfte an den Stützpunkten bedeutet.

Darüber hinaus sind sowohl die Kollisionspunkte als auch die Stützpunkte extremen Drücken ausgesetzt, was zu einer starken Verformung der Metalloberflächen an diesen Stellen führt, so dass sich die Vorsprünge auf einer Oberfläche in die andere einbetten. Sowohl die Kollisionen als auch die plastische Verformung führen zu lokal begrenzten, sofortigen hohen Temperaturen, und das Auseinanderreißen der miteinander verbundenen Punkte verbraucht Energie.

Die kombinierte Wirkung all dieser Faktoren manifestiert sich als Reibung.

Das Phänomen des kontinuierlichen Materialverlusts von der Arbeitsfläche eines Objekts aufgrund der relativen Oberflächenbewegung wird als Verschleiß bezeichnet.

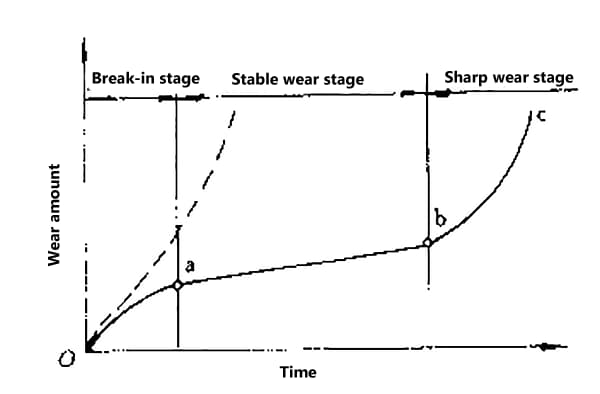

Der Verschleißprozess mechanischer Teile während des normalen Betriebs wird im Allgemeinen in drei Phasen unterteilt, wie in Abbildung 2 dargestellt.

(1) Einlaufphase (auch als Einfahrphase bezeichnet): Die Oberfläche der neuen Reibpaarung weist eine gewisse Rauheit auf, mit einer relativ kleinen tatsächlichen Kontaktfläche. Während der Einlaufphase glättet sich die Oberfläche allmählich und die tatsächliche Kontaktfläche vergrößert sich allmählich, wodurch sich die Verschleißrate verlangsamt, wie durch das O-A-Segment in Abbildung 12-2 angezeigt. Der geringe Verschleiß während der Einlaufphase wird absichtlich genutzt, um die Voraussetzungen für einen stabilen Verschleiß im Normalbetrieb zu schaffen.

Durch die Wahl eines angemessenen Einlaufverfahrens, die Auswahl geeigneter Reibpaarungsmaterialien und Bearbeitungsprozesse sowie die Verwendung von Schmieröl mit aktiven Zusätzen (Einlauföl) kann die Einlaufzeit verkürzt werden. Das Öl sollte nach dem Einlaufen gewechselt werden.

(2) Phase des stabilen Verschleißes: In dieser Phase erfolgt der Verschleiß langsam und gleichmäßig, wie das Segment A-B in Abbildung 12-2 zeigt. Die Steigung dieses Segments gibt die Verschleißrate an, und die Zeit auf der x-Achse stellt die verschleißfeste Lebensdauer des Teils dar.

(3) Schwere Verschleißphase: Nach Punkt B in Abbildung 12-2 nimmt die Verschleißrate stark zu, was zu einem Rückgang des mechanischen Wirkungsgrads, erhöhtem Leistungs- und Schmierölverlust, Präzisionsverlust, abnormalen Geräuschen und Vibrationen, einem schnellen Temperaturanstieg der Reibpaarung und schließlich zum Ausfall des Teils führt. Es gibt auch Zeiten, in denen die folgenden Situationen auftreten:

ⅰ Nach dem Übergang in das stabile Verschleißstadium unterliegt das Teil über einen langen Zeitraum hinweg einem sehr geringen Verschleiß, ohne dass eine schwere Verschleißphase erkennbar ist, was zu einer längeren Lebensdauer führt.

ⅱ Während der Einlauf- und der stabilen Verschleißphase gibt es keinen nennenswerten Verschleiß, aber wenn die Deckschicht ihre Ermüdungsgrenze erreicht, tritt starker Verschleiß auf.

ⅲ Bei hartem Verschleiß geht das Teil nach der Einlaufphase direkt in die Phase des starken Verschleißes über, wodurch die Maschine nicht mehr normal arbeiten kann.

Basierend auf dem Zerstörungsmechanismus des Verschleißes und dem Oberflächenverschleißzustand der mechanischen Teile kann der Verschleiß grob in verschiedene Arten unterteilt werden.

1. Klebstoffverschleiß

Adhäsiver Verschleiß bezeichnet das Phänomen, dass bei der Relativbewegung von Reibpaarungen durch Festphasenhaftung Material von einer Oberfläche auf eine andere übertragen wird. Dies kann zu einem starken Festfressen der Reibpaarungen führen.

2. Abrasive Abnutzung

Abrasiver Verschleiß ist ein Phänomen, bei dem harte Partikel oder Vorsprünge während des Reibungsprozesses einen Materialverlust verursachen.

3. Oberflächenermüdung - Verschleiß

Oberflächenverschleiß durch Ermüdung tritt auf, wenn zwei Kontaktflächen zusammen rollen oder gleiten, was zu einem Materialverlust aufgrund von Ermüdung der Materialoberfläche unter wechselnder Kontaktdruckbelastung führt. Zahnradpaare, Wälzlager, Schienen und Radreifen sowie Nockenpaare können alle Oberflächenermüdungsverschleiß verursachen.

Der Oberflächenermüdungsverschleiß wird in expansive und nicht-expansive Arten unterteilt. Expansiver Oberflächenermüdungsverschleiß kann aufgrund einer geringen Plastizität des Materials oder einer unsachgemäßen Schmierung auftreten, wenn die wechselnde Druckbelastung hoch ist.

4. Delamination Abnutzung

Die Theorie des Delaminationsverschleißes besagt, dass beim Kontakt zweier Gleitflächen Normal- und Tangentialkräfte über die Kontaktpunkte übertragen werden. Die Mikrovorsprünge der härteren Oberfläche verursachen während des Gleitens eine plastische Verformung der weicheren Oberfläche.

Wiederholte Kraftübertragungen und zunehmende plastische Verformung der Oberfläche führen zum Auftreten von Hohlräumen im Untergrund (10~100μm tief). Hohlräume treten wahrscheinlich an den Korngrenzen in der Metallographie oder an den Grenzflächen der enthaltenen Verunreinigungen auf. Unter wiederholten Kräften vergrößern sich die Hohlräume und verbinden sich mit benachbarten Hohlräumen zu Rissen.

Unter dem Einfluss von Tangentialkräften entwickeln sich Risse in Richtungen parallel zur Oberfläche. Wenn die Risse eine bestimmte Länge erreichen, dehnen sie sich bis zur Oberfläche aus und führen schließlich dazu, dass sich die Oberflächenschicht ablöst und lange, dünne Abriebspuren bildet.

5. Elektrischer Erosionsverschleiß

Elektroerosionsverschleiß tritt vor allem bei rotierenden, elektrifizierten Geräten auf. Aufgrund des elektrifizierten Zustands des Geräts besteht eine Potenzialdifferenz zwischen dem Wellenhals und dem Lager.

Dieser Potenzialunterschied kann aus verschiedenen Gründen zu Oberflächenschäden an der Reibfläche führen. Oberflächenschäden, die durch Elektroerosionsverschleiß verursacht werden, äußern sich typischerweise in Form von gepunkteten Grübchen.

6. Korrosiver Verschleiß (auch bekannt als korrosiver mechanischer Verschleiß)

Wenn Reibung in einer korrosiven Umgebung auftritt, findet an der Reibungsfläche eine chemische Reaktion statt, bei der Reaktionsprodukte entstehen.

In der Regel haften diese Reaktionsprodukte lose an der Oberfläche und werden beim anschließenden Reibungsprozess leicht abgetragen.

Die neu freigelegte Metalloberfläche erzeugt dann weitere Reaktionsprodukte. Dieser Zyklus setzt sich fort und verschleißt die Metalloberfläche allmählich. Korrosiver Verschleiß erfordert sowohl Korrosion als auch Reibung, um zu entstehen.

7. Fretting-Verschleiß

Fretting-Verschleiß wird durch Vibrationsgleiten mit einer Amplitude von 10-7 bis 10-5 mm verursacht und tritt häufig bei Teilen an mechanischen Verbindungen (wie Bolzen, Keilnuten usw.) auf. Diese Teile verschleißen aufgrund von Schwingungsbelastungen.

8. Erosion

Unter Erosion versteht man die Beschädigung der Oberfläche eines Objekts durch den Aufprall einer partikelbeladenen Flüssigkeit.

Erosion ist ein wichtiges Thema bei Bauteilen, die bei hohen Geschwindigkeiten betrieben werden, z. B. bei Turbinenschaufeln aus kohlenstofffaserverstärktem Kunststoff, die eine hohe Dichte und Festigkeit aufweisen. Die Vorderkante der Schaufel muss eine hohe Erosionsbeständigkeit aufweisen.

Schmieröl (Mittel) zwischen den Kontaktflächen verschiedener Reibungspaare, die eine Relativbewegung ausführen, eingeführt.

Dadurch bildet sich ein Schmierfilm zwischen den beiden Reibungsflächen, der die ursprünglich direkt miteinander in Kontakt stehenden trockenen Reibungsflächen trennt und die trockene Reibung in eine Reibung zwischen den Molekülen des Schmieröls (Wirkstoffs) umwandelt.

Dies führt zu geringerer Reibung, geringerem Verschleiß und längerer Lebensdauer der mechanischen Ausrüstung - das ist Schmierung.

1. Anforderungen an die Schmierung

Die Anforderungen an die Schmierung hängen von der Funktion, den Arbeitsbedingungen und der Art der jeweiligen Reibpaarung ab. Zusammenfassend werden die folgenden Punkte berücksichtigt:

(1) Wählen Sie das geeignete Schmieröl je nach Arbeitsbedingungen und Funktion der Reibpaarung.

(2) Bestimmen Sie die korrekte Schmierungsmethode und Ansatz auf der Grundlage der Arbeitsbedingungen und der Funktionsweise der Reibpaarung und verteilen das Schmieröl auf jede Reibfläche in einer bestimmten Weise.

(3) Behalten Sie ein gutes Schmiermittelmanagement bei.

2. Die Rolle des Schmieröls

Der Zweck der Verwendung von Schmieröl besteht darin, die Reibungsteile von Maschinen zu schmieren, den Reibungswiderstand zu verringern, Festfressen und Verschleiß zu verhindern und den Energieverbrauch zu minimieren, um die mechanische Effizienz zu erhöhen. Darüber hinaus gibt es weitere praktische Vorteile, die im Folgenden zusammengefasst werden:

(1) Verringerung der Reibung. Durch das Einbringen von Schmieröl zwischen Reibungsflächen kann der Reibungskoeffizient gesenkt werden, wodurch der Reibungswiderstand verringert und Energie gespart wird. Die Viskosität und die Filmdicke des Schmieröls spielen eine entscheidende Rolle bei der Minimierung der Reibung unter Flüssigkeitsschmierungsbedingungen. Die chemischen Eigenschaften und die Aktivität des Schmieröls (Additive) werden extrem wichtig, wenn Grenzschmierbedingungen durch eine Zunahme der Metall-Metall-Kontaktpunkte an der Reibungsfläche entstehen.

(2) Verringerung des adhäsiven Verschleißes von mechanischen Teilen. Oberflächenverschleiß durch Ermüdung und Korrosionsverschleiß sind eng mit den Schmierbedingungen verbunden. Die Zugabe von Antioxidantien und Korrosionsschutzmitteln in Schmierstoffen kann dazu beitragen, den Korrosionsverschleiß zu unterdrücken, während die Zugabe von Ölen und Druckbeständigkeitsmitteln den adhäsiven Verschleiß und den Verschleiß durch Oberflächenermüdung wirksam verringern kann.

(3) Kühlende Wirkung. Schmieröl kann die Reibung verringern und Wärme absorbieren, leiten und ableiten, wodurch die durch die Reibung im mechanischen Betrieb verursachte Temperaturerhöhung reduziert wird.

(4) Korrosionsschutzwirkung. Wenn eine Reibungsfläche mit einem Schmiermittel bedeckt ist, kann es Korrosion und Rost, die durch Luft, Wassertröpfchen, Dampf, korrosive Gase und Flüssigkeiten, Staub, Oxide usw. verursacht werden, verhindern oder vermeiden. Die Korrosionsschutzwirkung von Schmieröl steht in direktem Zusammenhang mit der Dicke des Ölfilms, der auf der Metalloberfläche verbleibt, und hängt auch von der Zusammensetzung des Schmierstoffs ab. Die Verwendung bestimmter Tenside als Rostschutzmittel kann die Rostbeständigkeit des Schmierstoffs erhöhen.

(5) Isolationseigenschaften. Der elektrische Widerstand von raffiniertem Mineralöl ist hoch, z. B. beträgt der elektrische Widerstand von elektrischem Isolieröl, das als elektrisches Isoliermaterial verwendet wird, 2×10¹⁶Ω/mm² (Wasser ist 0,5×10⁶Ω/mm²).

(6) Kraftübertragung. Öl kann als Medium für die Übertragung statischer Kräfte dienen, wie z. B. Hydrauliköl in Autokränen. Es kann auch als Medium für die Kraftübertragung dienen, wie z. B. Automatikgetriebeöl.

(7) Schwingungsdämpfung. Das auf der Metalloberfläche absorbierte Schmieröl hat eine geringe Eigenspannung und ist daher in der Lage, Stöße zu dämpfen, wenn die Reibungspaarung einer Stoßbelastung ausgesetzt ist. Auto-Stoßdämpfer zum Beispiel verwenden Flüssigkeitsdämpfung (Umwandlung von mechanischer Energie in Flüssigkeitsenergie).

(8) Reinigungseffekt. Schmieröl (Fett) bildet eine Dichtung auf bestimmten freiliegenden Teilen, die das Eindringen von Feuchtigkeit oder Schmutz verhindert.

3. Verschiedene Schmierungszustände

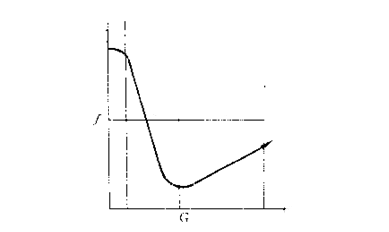

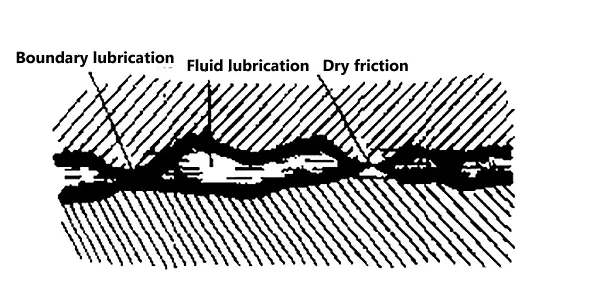

Je nach Zustand der Schmierung auf der Oberfläche der Reibpaarung können die Schmierungsarten in Flüssigkeitsschmierung, Grenzschmierung und Mischschmierung unterteilt werden, wie in Abbildung 3 dargestellt.

(1) Flüssigkeitsschmierung.

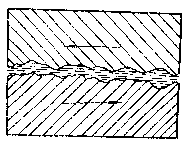

Ein flüssiger Schmierstoff wird zwischen zwei Reibungsflächen aufgebracht, das Schmieröl trennt die beiden Reibungsflächen vollständig und wandelt die trockene Reibung von Metall auf Metall in innere Reibung innerhalb der Flüssigkeit um. Dies ist die Flüssigkeitsschmierung (siehe Abbildung 4).

Der Vorteil der Flüssigschmierung besteht darin, dass die innere Reibungskraft des flüssigen Schmiermittels gering ist und typischerweise zwischen 0,001 und 0,01 liegt, also nur ein Tausendstel der Reibungskraft bei direktem Metall-auf-Metall-Kontakt. Die Bedingungen für eine Flüssigkeitsschmierung sind:

(a) Es muss eine Relativbewegung zwischen den Reibungsflächen stattfinden.

(b) In Richtung der Oberflächenbewegung muss die Ölschicht einen Keil bilden.

(c) Das Schmieröl muss eine bestimmte Haftkraft mit der Reibfläche haben. Dies hängt mit den Eigenschaften des Öls zusammen. Wenn sich das Schmieröl mit der Reibungsfläche bewegt, muss es eine bestimmte innere Reibungskraft haben, oder anders gesagt, es muss eine bestimmte Viskosität haben.

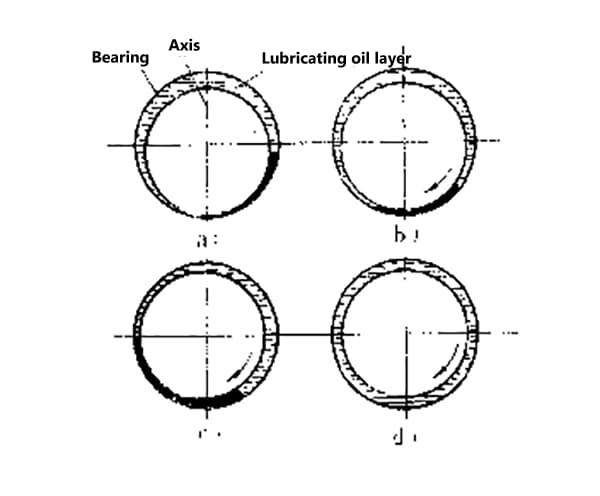

Nehmen wir als Beispiel ein Gleitlager mit Flüssigkeitsschmierung, wie in Abbildung 5 dargestellt. Wenn sich die Welle nicht dreht (Abbildung 5a), wird das Schmieröl an der Kontaktfläche von Welle und Lager vollständig herausgedrückt. Wenn die Welle beginnt, sich in Pfeilrichtung zu drehen (siehe Abbildung 5b), wird aufgrund der Haftkraft zwischen der Wellenoberfläche und der Welle sowie der inneren Reibung in der Ölschicht die gesamte keilförmige Ölschicht unten rechts im Lager mit der Welle nach vorne bewegt, so als ob ein Holzkeil in einen engen Spalt eingeführt wird, um den Spalt zu öffnen und die Welle zu zwingen, sich anzuheben und leicht nach links abzuweichen.

Mit zunehmender Drehzahl der Welle steigt auch die Position der Welle weiter an, und die Exzentrizität nimmt ab (wie in Abbildung 5c). Wenn die Drehzahl der Welle unendlich groß ist, sollten die Mittelpunkte der Welle und des Lagers zusammenfallen (siehe Abbildung 5d).

Die Dicke der Ölschicht zwischen den Reibflächen der Welle und des Lagers wird durch die von der Welle getragene Last und die Größe der inneren Reibung der Ölschicht bestimmt. Die Größe der inneren Reibung der Ölschicht hängt von der Viskosität des Öls und der relativen Bewegungsgeschwindigkeit der Welle und des Lagers ab.

Sie kann durch den Lagerkennwert G dargestellt werden:

G = η-N/P

Wobei: η die Viskosität des Schmieröls ist;

Es besteht ein direkter Zusammenhang zwischen dem G-Wert und der Dicke des Schmieröls. Ein kleinerer G-Wert führt zu einer dünneren Ölschicht, und umgekehrt bildet sich eine dickere Ölschicht. Daher kann über den G-Wert bestimmt werden, ob eine ausreichend dicke Ölschicht gebildet werden kann, um eine flüssige Schmierung zu gewährleisten.

Es sollte jedoch beachtet werden, dass es keinen Mindestwert für G gibt, der eine Flüssigkeitsschmierung garantiert, da die Arten der geschmierten Komponenten, die geometrischen Konfigurationen und die Bearbeitungsgenauigkeit alle unterschiedlich sind. Im Allgemeinen sollte bei hohen Gleitgeschwindigkeiten und leichter Belastung ein Öl mit geringerer Viskosität gewählt werden; bei niedrigen Gleitgeschwindigkeiten und schwerer Belastung sollte ein Öl mit höherer Viskosität gewählt werden.

(2) Grenzwertige Schmierung

Eine Flüssigkeitsschmierung ist ideal, aber abgesehen von Lagern und Führungen mit relativ geringen Kontaktdruckintensitäten ist es schwierig, eine Flüssigkeitsschmierung zu erreichen.

Bei mechanischer Betätigung mit sehr niedriger Geschwindigkeit (z. B. Prüfgeschwindigkeit von 0,1 cm/s) und erheblicher Reibflächenbelastung ist es selbst bei Verwendung von hochviskosem Schmieröl schwierig, einen G-Wert zu erzeugen, der ausreicht, um eine vollständige Ölschicht zwischen den Reibflächen zu bilden, die für die Gewährleistung der Flüssigkeitsschmierung erforderlich ist.

Selbst wenn der Flüssigkeitsschmierfilm beschädigt ist, verbleibt ein sehr dünner (etwa 0,01μm) Ölfilm auf der Kontaktfläche. Diese dünne Ölschicht hat eine einzigartige Bindungskraft mit der Reibfläche und bildet einen "Film", der die Reibfläche weiterhin bis zu einem gewissen Grad schützt.

Dieser Schmierzustand wird als Grenzschmierung bezeichnet (siehe Abbildung 6), und der gebildete Film wird als Grenzfilm bezeichnet. Da die Dicke des Grenzfilms minimal ist, können die Oberflächentextureigenschaften der Reibfläche die Schmierbedingungen erheblich beeinflussen.

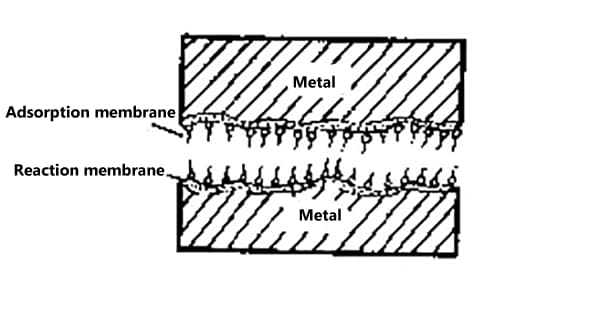

Auf der Grundlage unterschiedlicher struktureller Formen können Grenzflächenfilme in zwei Typen unterteilt werden: Adsorptionsfilme und Reaktionsfilme.

Adsorptionsfilme entstehen durch die Adsorption polarer Moleküle des Schmierstoffs an der Reibfläche, während Reaktionsfilme durch die chemische Reaktion von Zusatzstoffen wie Schwefel, Phosphor und Chlor im Schmierstoff mit der Reibfläche entstehen.

Bei extrem hoher Belastung kann eine Überkompression an den Spitzen der Reibfläche zum Reißen des Adsorptionsfilms führen, was einen direkten Metall-Metall-Kontakt und trockene Reibung zur Folge hat.

(3) Halbflüssige Schmierung (gemischte Schmierung)

Der auf der Reibfläche gebildete Schmierfilm wird lokal beschädigt, so dass das Öl ungleichmäßig und diskontinuierlich ist. Dies führt zum gleichzeitigen Auftreten von Flüssigkeitsschmierung, Grenzschmierung und Unterschmierung auf der Reibfläche, was als Halbflüssigkeitsschmierung bezeichnet wird (siehe Abbildung 7).

Zu den Hauptursachen für Halbflüssigkeitsschmierung gehören übermäßige Belastungen, häufige Geschwindigkeits- und Lastwechsel, unsachgemäße Auswahl der Schmiermittel und raue Reibungsflächen.

Die drei vorgenannten Schmierzustände wechseln sich häufig ab bei Betrieb der MaschineEs wird lediglich zwischen primären und sekundären Zuständen unterschieden, die selten unabhängig voneinander existieren. Diese Zustände ändern sich mit dem Ölvolumen, den Öleigenschaften und anderen Faktoren.

Daher versucht man in der Regel, die Schmierbedingungen zu verbessern, indem man die Ölzufuhr und den Druck erhöht, die Öleigenschaften verbessert und eine geeignete Viskosität wählt.

Schmieröle können je nach Verwendungszweck in verschiedene Typen eingeteilt werden. Gemäß GB498-87 General Classification of Petroleum Products and Lubricants (Allgemeine Klassifizierung von Erdölprodukten und Schmierstoffen) werden Erdölprodukte und Schmierstoffe in sechs Hauptkategorien unterteilt. Das Klassifizierungsprinzip basiert auf den Hauptmerkmalen von Mineralölprodukten.

Die Namen der Kategorien werden durch einen vorangestellten Buchstaben des englischen Namens bestimmt, der die Hauptmerkmale der jeweiligen Produktart widerspiegelt, wobei Schmierstoffe und verwandte Produkte als "L"-Klasse bezeichnet werden. Aufgrund der großen Vielfalt und der weit verbreiteten Anwendungen von Schmierstoffen und verwandten Produkten kann die Einstufung in die Klasse "L" auf der Grundlage der allgemeinen Klassifizierung von Mineralölprodukten zu zahlreichen Unannehmlichkeiten führen.

Daher werden die Produkte der Klasse "L" entsprechend ihren Hauptanwendungsbereichen in 19 Gruppen unterteilt. Für jede Gruppe gibt es eine eigene Klassifizierungsnorm. Die detaillierte Klassifizierung einer Gruppe wird durch den Produkttyp bestimmt, der jedoch dem von der Gruppe geforderten Hauptanwendungsszenario entsprechen muss. Die Gruppeneinteilung der Produkte der Klasse "L" ist in Tabelle 1 dargestellt.

Tabelle 1:

| Kategorie | Anwendungsszenario | Kategorie | Anwendungsszenario |

| A | Totalverlust-System | P | Pneumatische Werkzeuge |

| B | Entformen | Q | Wärmeleitung |

| C | Zahnräder | R | Temporärer Korrosionsschutz |

| D | Kompressoren (einschließlich Kühlschränke und Vakuumpumpen) | T | Dampfturbinen |

| E | Verbrennungsmotoren | U | Wärmebehandlung |

| F | Spindeln, Lager und Kupplungen | X | Szenarien für die Fettschmierung |

| G | Führungen | Y | Andere Anwendungsszenarien |

| H | Hydraulische Systeme | Z | Dampfzylinder |

| M | Metallverarbeitung | S | Anwendungsszenarien für Spezialschmierstoffe |

| N | Elektrische Isolierung |